Способ термической обработки стальных рельсов

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при термообработке ответственных деталей верхнего строения пути: рельсов, остряковых и рамных рельсов. Для повышения качества упрочнения рабочей поверхности рельсов, подвергающихся высоким ударным нагрузкам, путем увеличения площади и глубины упрочненного слоя, высокой твердости и износостойкости, снижения энергоемкости и упрощения процесса обработки осуществляют нагрев стальной поверхности рельса направленным воздействием высокотемпературной плазменной струи и последующее охлаждение с обеспечением упрочненного слоя на боковой поверхности головки рельса, согласно изобретению нагрев осуществляют воздушной плазменной дугой при силе тока 90-160 А, напряжении 130-160 В, скорости перемещения изделия 50-200 см/мин, а расстояние от среза сопла плазмотрона до поверхности изделия составляет 20-30 мм, причем в процессе нагрева осуществляют расщепление плазменной дуги на два пятна нагрева. 1 табл., 2 ил.

Реферат

Изобретение относится к способам плазмохимического упрочнения длинномерных стальных изделий сложной формы и может быть использовано при термообработке ответственных деталей верхнего строения пути: рельсов, остряковых и рамных рельсов. Надежность и безопасность железнодорожного транспорта в большей мере определяется качеством деталей, формирующих путь и колесную пару движущего состава. К этим деталям предъявляются требования по износостойкости и контактно-усталостной прочности. Важным резервом экономии материальных ресурсов является применение поверхностного упрочнения высококонцентрированными источниками нагрева, позволяющего резко повысить срок службы изделий, улучшить их эксплуатационные характеристики, снизить стоимость ремонта.

Известны способ термической обработки остряковых и рамных рельсов и устройство для его осуществления (Патент RU 2135607, МКИ 6 C21D 9/04, 27.07.1999). Рельс нагревают за счет двухсторонней схемы установки индукторов для одновременного нагрева головки и подошвы рельса пламенем горелки с последующим одновременным охлаждением. При сгорании газообразной смеси с кислородом образуется высокотемпературное пламя, которое направляют на изделие, разогревая участок его поверхности на глубину 2-4 мм до температур аустенитной области. Затем на разогретый участок через отверстия в охлаждающейся части закалочного наконечника подают под давлением воду. Недостатком известного способа является неоправданно сложная конструкция оборудования для осуществления способа, которая, однако, не обеспечивает точной регулировки толщины и температуры закаливаемого слоя, опасность сильного перегрева вплоть до плавления.

Известны способ и устройство для поверхностного термоупрочнения (закалки) головок рельсов с использованием индукционного нагрева их поверхности токами высокой частоты (ТВЧ), описанные в патенте США (US 4201602, C21D 1/78, 06.05.1980). Согласно способу закалку головки рельса производят непрерывно-последовательным способом с использованием индукционного нагрева принудительного охлаждения сначала воздухом, а затем водой и воздухом. Закалку производят непосредственно на железной дороге. Для уменьшения после закалочных остаточных деформаций рельса нагрев и закалку головки рельса производят в предварительно деформированном состоянии. Деформация обеспечивается подъемом термоупрочняемого участка рельсовой плети с отрывом от балластной призмы специальным подъемным устройством. Закалку производят с помощью самоходной установки, движущейся по термоупрочняемым рельсам непосредственно на месте производства работ железной дороги. В пространстве между колесами размещены: индукционный нагреватель, первое закалочное устройство с воздушным охлаждением, подъемное устройство и второе закалочное устройство с охлаждением водой и воздухом. Способ и устройство позволяют производить термоупрочнение головки рельсовой плети неограниченной длины непосредственно на железной дороге. Основные недостатки способа: низкая скорость термоупрочнения, необходимость принудительного охлаждения головки рельса, преднамеренный изгиб термоупрочняемого участка рельса с отрывом от балластной призмы. При этом после термоупрочнения необходимо проводить дополнительные работы по восстановлению соединения рельсового пути с балластной призмой с обеспечением заданного возвышения наружной рельсовой нити над внутренней в кривых участках пути в соответствии с нормативами.

Некоторые из указанных недостатков могут быть устранены при использовании способа поверхностного термоупрочнения боковой поверхности головки рельсов высокоэнергетическими электронами, создаваемыми электронным ускорителем (Патент RU 2208650, МКИ 6 C21D 9/04, 20.07.2003). Согласно описанному способу нагрев радиусной части головки рельса производят пучком электронов с последующей самозакалкой нагретых участков. Охлаждение зоны нагрева производится естественным отводом тепла за счет теплопроводности в глубь холодной части головки рельса. Недостатком изобретения является высокая сложность использованного оборудования требующая высокой квалификации персонала, повышенная радиационная обстановка, требующая защиты персонала, использование вакуумной системы для генерации электронного пучка.

Известен способ упрочнения поверхности головки рельса (Патент RU 2218430, МКИ 6 C21D 9/04,27.05.2003). Способ упрочнения поверхности головки рельса включает нагрев плазменно-аргоновой струей при силе тока 110-140 А, напряжении 18-50 В, при скорости упрочнения 80-85 м/ч и последующее быстрое охлаждение. К недостаткам способа следует отнести использование дорогостоящего плазмообразующего газа (аргона), сложность контроля за силой тока и напряжением, расстоянием между соплом плазмотрона и упрочняемой поверхностью головки рельса, не допуская оплавления и изменения ширины упрочняющей дорожки, небольшая ширина упрочненной дорожки 8-12 мм и глубина упрочненного слоя не более 1,5 мм. Кроме того, низкая скорость упрочнения приводит к накоплению тепла в процессе упрочнения рельса длиной 25 м и более, как следствие, к отпуску закаленного поверхностного слоя.

Наиболее близким к предлагаемому изобретению по п. 1 формулы изобретения по технической сущности (прототипом) является способ упрочнения поверхности головки рельса (Патент РФ 2343211, МКИ 6 C21D 9/01, 10.01.2009), включающий нагрев стальной поверхности направленным воздействием высокотемпературной плазменной струи с обеспечением больших скоростей нагрева и последующее охлаждение. Согласно изобретению нагрев осуществляют воздушной плазмой при силе тока 160-180 А, напряжении 160-180 В, скорости перемещения изделия 25-100 см/мин, а расстояние от среза сопла плазмотрона до поверхности изделия составляет 30-50 мм. Сущность изобретения процесса модифицирования состоит в направленном воздействии высокотемпературной воздушной плазменной струи с обеспечением больших скоростей нагрева и охлаждения поверхностного слоя, установлении скорости перемещения изделия относительно плазмотрона и расстояния от плазмотрона до изделия, не допускающие при обработке оплавления поверхности металла. В данном прототипе описан железнодорожный рельс, имеющий на рабочей поверхности упрочненный слой. Проведенные авторами исследования рельса показали, что область термического влияния (ОТВ) состоит из двух условных зон: закаленной, в которой произошли мартенситные превращения, и пограничной, обеспечивающей равномерный переход к исходному материалу. ОТВ имеет форму прямоугольного сегмента с максимальной глубиной в центре и постепенным уменьшением ее до нуля по мере приближения к краю.

К недостаткам рассматриваемого технического решения следует отнести невысокую эффективность нагрева поверхности изделия плазменной струей. Известно, что в плазмотронах, генерирующих дугу косвенного действия, горящую между электродами (электродом и соплом) плазмотрона, теплопередача в деталь осуществляется струей газодинамического потока (плазменной струей) посредством теплопроводности, конвекции и излучения, поэтому эффективность нагрева ниже, чем у дуги прямого действия, горящей между электродом и поверхностью обрабатываемой детали. Эффективный КПД нагрева поверхности аргонодуговой горелкой составляет 0,65-0,75, плазменной дугой - 0,60-0,75, а плазменной струей - только 0,10-0,50 (Королев Н.В. Расчеты тепловых процессов при сварке, наплавке и термической резке. Екатеринбург: изд. МИПК при УПИ им. С.М. Кирова. - 1996.- 156 с.), что связано с большими потерями мощности в стенки плазмотрона и окружающую среду. Кроме того, поверхностное термоупрочнение боковой поверхности рельса с использованием данного способа позволяет получить упрочненный слой в виде прямолинейного сегмента на глубину 1-2 мм, а ширина термоупрочненной зоны составляет всего 14 мм. Из работ B.C. Лысюка известно, что доля контактов колеса и боковой поверхности рельса 60-70% обеспечивается за счет кругового скольжения гребня по боковой грани рельса (криволинейной поверхности) шириной 8-25 мм (B.C. Лысюк, В.М. Бугаенко. Повреждения рельсов и их диагностика. - М.: ИКЦ «Академкнига». - 2006. - 636 с.)

Согласно распоряжению ОАО « РЖД» №366р от 22.02.2011 «О введении в действие технических указаний по шлифовке рельса» сказано, что в целях недопущения или отдаления периода образования в головке рельсов дефектов контактно-усталостного характера, формирования и поддержания нормативного профиля рельсов, устранения волнообразного износа и других поверхностных дефектов, для уменьшения вибрационных воздействий подвижного состава на путь и обеспечения его стабильного состояния, а также продления срока службы рельсов, комплексного оздоровления верхнего строения пути необходимо осуществлять шлифовку боковой грани поверхности шириной 30 мм.

Техническим результатом предлагаемого изобретения является повышение качества упрочнения рабочей поверхности рельсов, подвергающихся высоким ударным нагрузкам, путем увеличения площади и глубины упрочненного слоя высокой твердости и износостойкости, снижения энергоемкости и упрощения процесса обработки.

Указанный технический результат достигается тем, что в способе термической обработки стальных рельсов, включающем нагрев стальной поверхности перемещаемого рельса направленным воздействием высокотемпературной плазмы и последующее охлаждение с обеспечением упрочненного слоя на боковой поверхности головки рельса, имеющего форму выпуклого сегмента, отличающемся тем, что нагрев поверхности рельса осуществляется воздушной плазменной дугой при силе тока от выше 90 до 160 А, напряжении от выше 130 до 160 В, скорости перемещения рельса от выше 50 до 200 см/мин, а расстояние от среза сопла плазматрона до поверхности рельса составляет от 20 до 30 мм, при этом в процессе нагрева проводят расщепление плазменной дуги на два пятна нагрева.

Отличительными признаками предлагаемого способа, по сравнению с прототипом, является то, что нагрев криволинейной боковой поверхности головки рельса нагрев осуществляют воздушной плазменной дугой при силе тока 90-160 А, напряжении 130-160 В, скорости перемещения изделия 50-200 см/мин, а расстояние от среза сопла плазмотрона до поверхности изделия 20-30 мм, причем в процессе нагрева осуществляют расщепление плазменной дуги на два пятна нагрева. (Фиг. 1) Это обеспечивает равномерный нагрев криволинейной поверхности с образованием области термического влияния в виде выпуклого сегмента (Фиг. 2), что позволяет получить равномерную глубину упрочненного слоя на более широкой площади обработки. Указанные преимущества по сравнению с прототипом, в свою очередь, позволяют получить оптимальную микроструктуру упрочненного слоя с улучшенными значениями механических характеристик, в частности высокой стойкости к контактно-усталостным выкрашиваниям поверхности и износостойкости слоя.

Наличие резко очерченных пучков плазмы в столбе дуги отмечается в работе (Ленивкин В.А. Технологические свойства сварочной дуги в защитных газах. / В.А. Ленивкин, А.Г. Дюргеров, Х.Н. Сагиров. - М.: Машиностроение. – 1989. - 264 с.]. Авторы считают, что плазменные струи с катода являются основными токопроводящими проводниками, по которым перемещается основной поток электронов. Достигая анода, электроны передают ему тепловую мощность, образуя автономные анодные пятна. Известно, что повышение ресурса работы плазмотронов с термохимическим катодом может быть достигнуто за счет расщепления прикатодного участка дуги (Жуков М.Ф., Засыпкин И.М., Тимошевский А.Н. и др. Электродуговые генераторы термической плазмы. - Новосибирск: Наука. Сиб. отделение РАН, 1999). Показано равенство токов через расщепленные участки дуги с точностью до 10% экспериментальных данных. Следовательно, идентичными будут и вольтамперные характеристики расщепленных участков. Однако новым в предлагаемом способе является то, что расщепление плазменной дуги на два автономных анодных пятна сопровождается и равным по величине тепловложением в поверхностный слой, а расположение на криволинейной поверхности двух анодных пятен на некотором расстоянии друг от друга позволяет равномерно за счет явления теплопроводности нагревать поверхностный слой металла с получением выпуклого сегмента упрочненной поверхности (Фиг. 2)

Режимы поверхностного упрочнения боковой поверхности головки рельса: ток 90-160 А, напряжение 130-160 В, скорость перемещения изделия V=50-200 см/мин, расстояние от среза сопла до поверхности изделия Н=20-30 мм - установлены экспериментально. Расщепление плазменной дуги проводили согласно известным рекомендациям (Новиков В.Я., Тамкиви П.И., Тимошевский А.Н. и др. Многодуговые системы. - Новосибирск: Наука. Сиб. отделение, 1988. 133 с.). Вначале процесс упрочнения производили на модельном образце, на котором путем варьирования мощности плазмотрона, скорости линейного перемещения, амплитуды расщепления плазменной дуги, определяли режимы упрочнения на соответствия их требованиям технологической инструкции. Каждый технологический параметр исследовался на минимум и максимум при неизменных других параметрах, но так, чтобы процесс упрочнения осуществлялся, т.е. в поверхностном слое происходили закалочные процессы. При этом делалась металлографическая экспресс-оценка образцов на микротвердость, ширину и глубину упрочненного слоя.

Первоначальная мощность (9 кВт) плазменной дуги не приводит к протеканию структурных и фазовых превращений в поверхностном слое колесной стали, однако при этом пирометрические исследования зафиксировали на поверхности температуру 490 градусов Цельсия, что явно недостаточно для начала структурных перестроек в металле. Первые признаки закалки зафиксированы при повышении мощности плазменной дуги до значений 10 кВт при неизменных других параметрах. Дальнейшее повышение мощности до 11 кВт (ток плазменной дуги 90 А и напряжение 130 В) приводит к увеличению ширины и глубины поверхностного слоя металла, в котором более полно протекают структурные и фазовые превращения, что также подтверждается линейным характером увеличения твердости. При обработке поверхности образца в (V=130 см/мин, Н=30 мм, рабочий ток 160 А, напряжение 160 В) при оптимальном режиме глубина упрочненной зоны достигает более 3,5 мм, а микротвердость в упрочненной зоне возрастает в несколько раз по сравнению с исходной, при этом ширина термоупрочненной зоны более 28 мм. Использование в качестве источника нагрева плазменной дуги, при расстоянии от среза сопла до поверхности изделия Н=20-30 мм позволяет в 2 раза по сравнению с прототипом поднять скорость упрочнения V=50-200 см/мин и быстро прогреть поверхность на максимальную глубину и ширину, а переход от зоны с повышенной твердостью к переходной зоне происходит более плавно. На данном этапе с целью установления оптимальных параметров режимов упрочнения использовалась методика измерения только поверхностной твердости по шкале Роквелла, так как методика измерения микротвердости требует приготовления микрошлифов, что на этапе определения и нахождения оптимальных параметров упрочнения - очень громоздкая и трудоемкая операция. Однако в дальнейшем все найденные параметры были проверены с помощью металлографических исследований с измерениями микротвердости (как требуется согласно техническим условиям (ВНИИЖТа)). В исследованном образце рельса обработанных на оптимальном режиме упрочнения выпуклого сегмента (Фиг. 2) область термического влияния (ОТВ) состоит из двух условных зон: закаленной, в которой произошли мартенситные превращения, и пограничной, обеспечивающей равномерный переход к исходному материалу. ОТВ имеет форму выпуклого сегмента с максимальной глубиной в центре и постепенным уменьшением ее до нуля по мере приближения к краю. Замеры производились (с шагом 0,05 мм при нагрузке 100 г) в поперечном сечении обработанных образцов по центру зоны в направлении от поверхности до исходной структуры (глубина) и на поверхности образцов в направлении, перпендикулярном направлению обработки (ширина). Результаты измерений показали, что ширина упрочненной зоны 30,0 мм, максимальная глубина зоны упрочнения ~ 2,2 мм. Микроструктура центральной части закаленной зоны (максимальная глубина ~1,5 мм, ширина 24,5 мм, HV 800-1000) представлена в виде игольчатого мартенсита. По мере приближения к краю закаленной зоны игла мартенсита становится мельче, но появляется троостит (HV 600-800).

Микроструктура пограничной зоны (от центра к периферии зоны упрочнения) постепенно изменяется: троостита становится все больше, в структуре появляется пластинчатый перлит, и остается небольшое количество игольчатого мартенсита.

Таким образом, металлографические исследования заявляемого способа показали, что:

1. Микротвердость после плазменной обработки головки рельса в поверхностном слое HV100 900-1000 при исходной микротвердости HV100 270.

2. Поперечное сечение зоны плазменного упрочнения имеет форму выпуклого сегмента. Ширина упрочненной зоны 30,0 мм, максимальная глубина зоны упрочнения 3,45 мм.

3. Структура упрочненного слоя состоит из зоны игольчатого мартенсита и зоны троостита, структура переходного слоя ~0,6 мм к основному металлу состоит в основном из троостита, пластинчатого перлита и небольшого количества игольчатого мартенсита. Исходная структура образца рельсовой стали - сорбитообразный тонкопластинчатый перлит (HV 226-316).

Таким образом, на основании проведенных исследований установлены оптимальные параметры режимов поверхностного упрочнения железнодорожных колес, а именно когда нагрев осуществляют при обязательных условиях процесса нагрева воздушной плазменной дугой при силе тока от выше 90 до 160 А, напряжении от выше 130 до 160 В, скорости перемещения рельса от выше 50 до 200 см/мин, а расстояние от среза сопла плазматрона до поверхности рельса составляет от 20 до 30 мм, при этом в процессе нагрева проводят расщепление плазменной дуги на два пятна нагрева.

Испытания заявляемого способа плазменно-дугового упрочнения показали, что при соблюдении условий упрочнения в указанных пределах достигаются наиболее высокие положительные результаты упрочнения. Осуществление одновременного интенсивного охлаждения упрочненной поверхности изделия позволяет осуществить интенсивный отвод тепла, накопляемого в процессе упрочнения в объеме металла рельса, и обеспечить равномерное распределение твердости по ширине и глубине упрочненного слоя.

Заявляемый способ иллюстрируется следующим примером. Так как заявляемый способ в основном ориентирован на конкретный объект применения железнодорожные рельсы, то необходимо выполнять требования ВНИИЖТа, существующие на железнодорожном транспорте в области безопасности движения подвижного состава. Способ осуществляют непосредственно на рельсосварочном поезде, изделие (рельс) подается в зону термической обработки посредством рольганга. Перемещение рельса производится относительно плазмотрона со скоростью 50-200 см/мин, обеспечивающей необходимую твердость поверхности катания. Реализацию технологического решения в соответствии с указанными выше требованиями осуществляли на серийной установке УПНС-304 (завод «Электрик», РФ) с модернизированным плазмотроном для расщепления дуги. Согласно ГОСТ Р 51685-2000 твердость термоупрочненных рельсов на заводе-изготовителе должна составлять 341-401 НВ. Режимы упрочнения были следующие: мощность воздушной плазменной дуги (V=130 см/мин, Н=30 мм, рабочий ток 160 А, напряжение 160 В), при оптимальном режиме глубина упрочненной зоны достигает более 3,5 мм, а микротвердость в упрочненной зоне возрастает в несколько раз по сравнению с исходной, при этом ширина термоупрочненной зоны более 28 мм. Стальной рельс, упрочненный описанным выше способом, содержит поверхностный слой, имеющий в поперечном сечение зоны плазменного упрочнения форму выпуклого сегмента. Ширина упрочненной зоны 30,0 мм, максимальная глубина зоны упрочнения 3,45 мм.

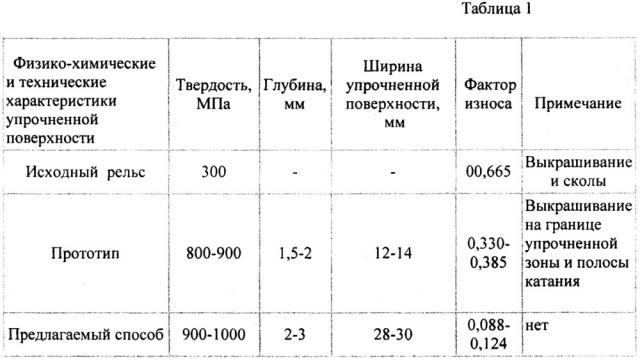

Поскольку плазменное поверхностное упрочнение используется для повышения износостойкости рельса, проводилась ее оценка в эксплуатации. Для этого упрочненные по заявляемому способу рельсы укладывались в путь на участке дороги Иркутск-Слюдянка ВСЖД в кривые участки радиусом менее 300 м, где наблюдается наиболее интенсивный износ рельсов.. Результаты испытания представлены в табл. 1. Для оценки влияния параметров технологии упрочнения на износ рельсов использовали обобщенный показатель, называемый фактором износа рельсов и гребней колес (Андриевский С.М. Боковой износ рельсов в кривых / Труды ВНИИЖТа. - М.: Трансжелдориздат, 1961. Вып. 220. - С. 4-32.), когда интенсивность износа боковой грани рельса определяется выражением

где Ф - фактор износа; f - коэффициент трения; N - нормальное давление в точке контакта гребня набегающего колеса и рельса; W - относительное скольжение гребня колеса по рельсу; G - площадь контакта гребня колеса и рельса. Чем выше фактор износа, тем интенсивнее изнашивается рельс. Визуальное наблюдение показало, что в рельсах. обработанных по способу прототипа, в процессе эксплуатации происходит накопление усталостных дефектов на границе упрочненного прямолинейного сегмента с основным металлом боковой поверхности головки рельса, т.к площадь контакта колеса и рельса при скольжении в 2 раза превышает ширину упрочненного слоя. Это вызывает высокий градиент напряжений и способствует развитию процесса усталостного выкрашивания металла с поверхности упрочненного слоя. Рельсы, упрочненные по заявляемому способу, не имеют на своей поверхности следов усталостного выкрашивания.

Предложенный способ поверхностного плазменно-дугового упрочнения стальных рельсов, по сравнению с прототипом, позволяет увеличить ширину упрочненной поверхности более чем в 2 раза, глубину закалки в 1,5 раза, снизить склонности к хрупкому разрушению и выкрашиванию как минимум в 1,5 раза, износостойкость повышается в 2,5 раза.

Таким образом, предлагаемый способ позволяет повысить качества упрочнения рабочей поверхности рельсов, подвергающихся высоким ударным нагрузкам, путем увеличения площади и глубины упрочненного слоя высокой твердости и износостойкости.

Способ термической обработки стальных рельсов, включающий нагрев стальной поверхности перемещаемого рельса направленным воздействием высокотемпературной плазмы и последующее охлаждение с обеспечением упрочненного слоя на боковой поверхности головки рельса, имеющего форму выпуклого сегмента, отличающийся тем, что нагрев поверхности рельса осуществляется воздушной плазменной дугой при силе тока от выше 90 до 160 А, напряжении от выше 130 до 160 В, скорости перемещения рельса от выше 50 до 200 см/мин, а расстояние от среза сопла плазматрона до поверхности рельса составляет от 20 до 30 мм, при этом в процессе нагрева проводят расщепление плазменной дуги на два пятна нагрева.