Способ получения электродов из сплавов на основе алюминида никеля

Иллюстрации

Показать всеИзобретение относится к области специальной металлургии, в частности к получению электродов из высоколегированных сплавов на основе алюминидов никеля. Способ включает получение полуфабриката методом центробежного СВС-литья с использованием реакционной смеси, содержащей оксид никеля, алюминий, легирующие и функциональные добавки, и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированного дегазированного слитка, а на второй стадии - электрода. На второй стадии в расплав вводят прессованную смесь алюминия с модифицирующим нанопорошком и кускового алюминия. Разливку осуществляют в графитовый тигель и охлаждением до комнатной температуры. Электрод формируют с внешней цилиндрической оболочкой, которая выполнена из магнитного материала с внешним диаметром 50-100 мм и толщиной стенки 3-5 мм. Изобретение используют для центробежной атомизации материала электродов и получения гранул для применения в аддитивных 3d-технологиях с целью получения сложнопрофильных изделий из жаропрочных металлических материалов. 2 ил., 7 табл.

.

Реферат

Изобретение относится к области специальной металлургии, в частности к получению электродов из высоколегированных сплавов на основе алюминидов никеля, и может быть использовано для центробежной атомизации материала электродов и получения гранул для применения в аддитивных 3d-технологиях получения сложнопрофильных изделий из жаропрочных сплавов.

Известен способ (CN 100497700 С, опубл. 10.06.2009) получения электродов из сплавов на основе алюминидов никеля, включающий многостадийный переплав склонных к ликвации компонентов сплава (Ni, Al, Cr, Мо, Та) с получением на первой стадии рафинирования дегазированного слитка, а на последующих стадиях - однородного по химическому составу электрода. При этом переплав осуществляется в защитной инертной атмосфере или в вакууме.

Недостатком данного способа являются высокие энергозатраты, связанные с многостадийностью переплава (число переплавов в патенте CN 100497700 С варьируется от 3 до 6 раз), повышенные требования к химической чистоте исходных компонентов (требуемая чистота исходных металлов находится на уровне 99,999%) по примесям, что заметно удорожает процесс и продукт, а также отсутствие возможности получения электродов с наномодифицированной структурой.

Известен способ получения жаропрочных сплавов (RU 2534325, опубл. 27.11.2014), который включает приготовление реакционной смеси порошков исходных компонентов, содержащей оксиды никеля, кобальта, хрома III, молибдена, титана, чистый алюминий, а также углерод, бор, цирконий, помещение реакционной смеси в тугоплавкую форму, размещение формы на центрифуге, воспламенение смеси и проведение синтеза в режиме горения при центробежном ускорении 200-300g с последующим отделением литого сплава на основе алюминидов никеля, при этом готовят смесь при следующем соотношение компонентов, вес. %: оксид никеля 40,0-43,7, оксид кобальта 12,0-13,2, оксид хрома 2,9-4,3, оксид молибдена 3,1-3,9, оксид титана 1,3-2,4, углерод, бор и цирконий.

Недостатком способа является то, что он не позволяет получать длиномерные электроды заданной геометрии из наномодифицированного сплава.

Наиболее близким является способ получения электродов из сплавов на основе алюминида никеля (RU 2607857, опубл. 19.01.2017), который включает получение полуфабриката методом центробежного СВС-литья при центробежном ускорении 60±10g с использованием реакционной смеси, содержащей, вес. %: оксид никеля 47,0-49,1, алюминий 28,6-32,4, смесь Cr2O3, Hf, В и CO3O4 в качестве легирующей добавки 13,1-17,9, смесь Al2O3 и Na3AlF6 в качестве функциональной добавки 6,5-7,0, и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированого дегазированного слитка, а на второй стадии - электрода, при этом на второй стадии за 2-3 мин до разливки в расплав вводят лигатуру, состоящую из прессованной смеси алюминия с модифицирующим нанопорошком с удельной поверхностью 5-30 м2/г и кускового алюминия, в количестве, обеспечивающем содержание в расплаве 0,5-7 об. % нанопорошка, с последующим охлаждением до комнатной температуры и извлечением электрода из кристаллизатора. При этом в смесь легирующей добавки дополнительно вводят MoO3, а в качестве модифицирующего нанопорошка используют порошок WC, или ТаС, или NbC, или ZrO2, или Y2O3, или Al2O3.

Недостатками способа являются сравнительно невысокая прочность получаемых интерметаллидных электродов, что не позволяет проводить операцию плазменного центробежного распыления при высоких частотах вращения (более 10000 об/мин), а также плохая обрабатываемость электродов режущим инструментом.

Техническим результатом изобретения является повышение прочности электрода, предназначенного для получения порошка сферической формы с меньшим размером частиц, методом плазменного центробежного распыления при увеличенных частотах вращения электрода.

Кроме того, техническим результатом является повышение термостойкости полученного электрода за счет уменьшения размера зерна основной фазы NiAl материала электрода путем наномодифицирования данного материала.

Технический результат изобретения достигается следующем образом.

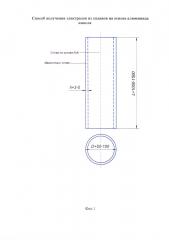

Способ получения электродов из сплавов на основе алюминида никеля включает получение полуфабриката методом центробежного СВС-литья с использованием реакционной смеси, содержащей оксид никеля, алюминий, легирующие добавки, функциональные добавки, и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированного дегазированного слитка, на второй стадии - электрода, при этом на второй стадии в расплав вводят прессованную смесь алюминия с модифицирующим нанопорошком и кускового алюминия, проводят разливку в графитовый тигель и охлаждение до комнатной температуры. Разливку расплава проводят в металлическую трубу из магнитного материала, установленную в тигель, для формирования электрода с внешней металлической оболочкой диаметром 50-100 мм и толщиной стенки 3-5 мм, при этом толщина стенки связана с диаметром электрода следующим соотношением:

h=3+kD,

где h - толщина стенки трубы, мм,

D - диаметр электрода, мм,

0<k≤0,02.

Изобретение поясняется чертежами. На фиг. 1 представлены геометрические размеры получаемых электродов на основе алюминида никеля; на фиг. 2 показана обточенная поверхность электродов, разлитых в металлическую трубу из магнитного материала и подвергнутых распылению на гранулы; на фиг. 3 показан оплавленный торец электрода, демонстрирующий, что распыление внешней оболочки и материала электрода происходят с разными скоростями; на фиг. 4 показана морфология гранул из целевого сплава на основе алюминида никеля.

Изобретение осуществляется следующим образом.

Получают полуфабрикат методом центробежного СВС-литья с использованием реакционной смеси, содержащей оксид никеля, алюминий, легирующие добавки, функциональные добавки. Далее осуществляют последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированного дегазированного слитка, а на второй стадии - электрода.

Переплав осуществляют при следующих условиях: давление Ar - 0,95⋅105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин. С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2 мин, что обеспечивает равномерное распределение наномодификатора по объему сплава.

Разливку расплава проводят в металлическую трубу из магнитного материала, установленную в тигель, для формирования электрода с внешней металлической оболочкой диаметром 50-100 мм и толщиной стенки 3-5 мм, при этом толщина стенки связана с диаметром электрода следующим соотношением:

h=3+kD,

где h - толщина стенки трубы, мм,

D - диаметр электрода, мм,

0<k≤0,02.

Для этого разливку полученного расплава проводят при включенном индукторе в графитовый тигель с диаметром 50-100 мм с теплоизолированной прибыльной частью высотой 15-25% от высоты электрода, в который вставлена металлическая труба из магнитного материала с внешним диаметром 50-100 мм и толщиной стенки 3-5 мм.

При толщине стенки менее 3 мм увеличение прочности электрода не наблюдается. При толщине стенки более 5 мм прочность электрода уже не увеличивается, но значительно уменьшается выход целевого интерметаллидного порошка при распылении.

В роли материала трубы используются магнитные металлические материалы, например низкоуглеродистые конструкционные стали.

Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч. После охлаждения электрод в металлической оболочке из магнитного материала извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается.

При плазменном центробежном распылении сплавов на основе алюминида никеля возникают значительные циклические нагрузки, обусловленные особенностями процесса. Поскольку торец электрода оплавляется плазмой, а большая часть электрода имеет комнатную температуру, то возникает градиент температуры Тпл-Тком≈1700°С, что приводит к формированию термических напряжений (σT).

Другой источник формирования напряжений вызван высокими частотами вращений (более 10000 мин-1) электрода в процессе распыления. В идеальном случае вращение цилиндрического электрода вызывает радиальные растягивающие напряжения, обусловленные центробежной силой. На практике, неидеальная жесткость прижимных валков, неидеальная цилиндричность электрода приводит к нарушениям соосности системы, что приводит к колебаниям электрода вокруг оси вращения (так называемые биения) и формированию дополнительных циклических растягивающих и сжимающих напряжений (σN). Условием разрушения электрода является σT+σN>σb, где σb - прочность сплава на разрыв, т.е. существует некоторая критическая частота вращения Nкр, при которой происходит разрушение.

Разливка расплава в металлическую трубу обеспечивает прочное сцепление интерметаллидного сплава со стенками трубы за счет формирования тонкого переходного слоя (менее 0,2 мм толщиной), что значительно увеличивает прочность электрода и позволяет проводить распыление на гранулы при большей частоте вращения. Другим достоинством предложенного способа является то, что внешняя поверхность электрода (металлическая оболочка из магнитного материала) может быть легко подвергнута чистовой обработке резанием твердосплавными резцами с достижением заданной шероховатости и цилиндричности (фиг. 2), в то время как точение сплава на основе алюминида никеля из-за высокой хрупкости затруднено.

Из-за различий в температурах плавления, теплопроводности, поверхностного натяжения расплавов на основе алюминида никеля и материала цилиндрической оболочки скорости распыления целевого сплава и материала оболочки различаются. На практике это приводит к тому, что под действием центробежных сил на оплавляемом потоком плазмы торце электрода формируются две области отрыва капель (фиг. 3). В первой области, отстоящей от края электрода на расстоянии толщины стенки оболочки, происходит отрыв капель расплава на основе алюминида никеля. Во второй области, совпадающей с краем электрода, - капель расплава материала оболочки. Таким образом, распыление электрода происходит одновременно на два типа гранул - гранул целевого сплава на основе алюминида никеля и гранул из сплава оболочки (например, может использоваться Ст3). Причем изготовление оболочки из магнитного материала позволяет легко разделить эти типы гранул методом магнитной сепарации.

Важно отметить, что поскольку в процессе плазменного распыления движение пленки расплава на торце электрода под действием центробежных сил происходит от центра электрода к периферии, то смешивания целевого сплава с материалом оболочки в первой области не происходит. Во второй области происходит смешивание расплава материала оболочки с расплавом на основе алюминида никеля. В результате образуются гранулы из твердого раствора элементов оболочки с элементами целевого сплава. При этом не происходит потери магнитных свойств.

Примеры по обоснованию оптимальной толщины стенки.

Пример 1 (таблица 2 пример 1, таблица 5 пример 1)

Для получения литого полуфабриката берутся порошки, оксид никеля, оксид молибдена, оксид хрома, оксид кобальта, оксид алюминия, алюминий, гафний и бор. Основные характеристики реагентов приведены в таблице 1.

Реакционная смесь готовится при следующем соотношении компонентов, вес. %: оксид никеля - 47,5; алюминий - 32,4; легирующая добавка - 13,1; функциональная добавка - 7,0. В качестве легирующей добавки используются порошки, вес. %: MoO3 - 0,6, Cr2O3 - 5,4, Co3O4 - 5,7, Hf - 1,3, В - 0,1. В качестве функциональной добавки используются порошки, вес. %: Al2O3 - 6,4 и Na3AlF6 - 0,6.

Готовая смесь помещается в графитовую форму, покрытую с внутренней поверхности защитным огнеупорным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали и осуществляется синтез в режиме горения при центробежном ускорении 70g.

После завершения процесса СВС продукт охлаждается и извлекается из формы. Продукт представляет собой двухслойный слиток: верхний слой - оксидный раствор (шлак) на основе корунда, нижний слой - (целевой продукт) представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта (сплава на основе алюминидов никеля) составляет 98% от расчетного значения. Синтезированный сплав содержит в своем составе, вес. %: никель - 58,8; алюминий - 27,0; молибден - 0,7; хром - 5,8; кобальт - 6,6; бор - 0,1; гафний - 1,0. Содержание газовых примесей составляет, вес. %: кислород - 0,110, азот - 0,0012, углерод - 0,078. Размер зерна основной фазы NiAl составляет 10-20 мкм.

На второй стадии переплава проводится гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации алюминия, испарившегося при рафинирующем переплаве) и порошковыми лигатурами на основе алюминия с наноразмерными частицами WC. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 1 об. % нанопорошка и 26,3±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 мин. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9.

Гомогонезирующий переплав осуществляется при следующих условиях: давление Ar - 0,95⋅105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин. С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2 мин, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка полученного расплава производится при включенном индукторе в предварительно установленный в камере печи графитовый тигель со вставленной в него трубой из стали марки Ст3 внешним диметром 50 мм и толщиной стенки 3 мм, в котором происходит кристаллизация слитка. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч. После охлаждения электрод извлекается из изложницы, внешняя поверхность очищается от остатков литейной формы, а прибыльная часть отрезается. Затем поверхность оболочки электрода подвергается токарной обработке твердосплавным резцом марки ВК6ОМ с суммарной глубиной резания 1,0 мм. После токарной обработки электрод поступает на участок плазменного центробежного распыления в газовой смеси гелия и аргона при частотах вращения в интервале 7500-22500 об/мин на промышленной установке УЦР-9И производства «Электромеханика» (Россия). В процессе распыления поддерживается постоянная мощность плазматрона 75 кВ. После распыления осуществляется магнитная сепарация целевых интерметаллидных гранул от гранул на основе железа (оболочки).

Изготовленный электрод в стальной оболочке выдерживает без разрушения распыление при частоте вращения до 225000 об/мин, выход целевых сферических интерметаллидных гранул составляет 70% от массы распыленной части электрода.

Пример 2 (таблица 3 пример 3, таблица 6 пример 3).

Для синтеза литого полуфабриката (по аналогии с примером 1) готовят реакционную смесь при следующем соотношении компонентов, вес. %: оксид никеля - 49,1; алюминий - 30,5; легирующая добавка - 13,6; функциональная добавка - 6,8. В качестве легирующей добавки используются порошки, вес. %: MoO3 - 5,8, Cr2O3 - 3,6, Co3O4 - 2,7, Hf - 1,2, В - 0,3. В качестве функциональной добавки используются порошки, вес. %: Al2O3 - 5,0 и Na3AlF6 - 1,8.

Готовая смесь помещается в графитовой форме, покрытой с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали и проводится синтез в режиме горения при центробежном ускорении 60g.

После завершения процесса горения продукт синтеза охлаждается и извлекается из формы. Продукт горения представляет собой двухслойный слиток: верхний слой - оксидный раствор (шлак) на основе корунда, нижней слой - (целевой продукт) представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта (сплава на основе алюминидов никеля) составляет 95% от расчетного значения. Синтезированный сплав содержит в своем составе, вес. %: никель - 62,0; алюминий - 23,3; молибден - 6,2; хром - 3,9; кобальт - 3,2; бор - 0,4; гафний - 1,0. Содержание газовых примесей составляет, вес. %: кислород - 0,130, азот - 0,0013, углерод - 0,085. Размер зерна основной фазы NiAl составляет 30-40 мкм.

Для переработки полуфабриката (по аналогии с примером 1) проводится двухстадийный переплав в защитной инертной атмосфере. На первой стадии осуществляется рафинирующий переплав полуфабриката в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95⋅105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 мин. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 75 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка из жаропрочного сплава на основе NiAl осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч.

На второй стадии осуществляется гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации испарившегося при рафинирующем переплаве алюминия) и порошковыми лигатурами на основе алюминия с наноразмерными частицами ZrO2. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 3 об. % нанопорошка и 26,1±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 минут. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9. Переплав осуществляется при следующих условиях: давление Ar - 0,95⋅105 Па, температура - 1680-1700°С, скорость нагрева - 150±30°С/мин.

С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 3 мин, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка расплава проводится при включенном индукторе в предварительно установленный в камере печи графитовый тигель со вставленной в него трубой из стали марки Ст3 с внешним диметром 75 мм и толщиной стенки 4 мм, в котором происходит кристаллизация слитка. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается. Затем полученный электрод подвергается токарной обработке твердосплавными резцами марки ВК60М с глубиной резания 1,0 мм. После обработки электрод передается на участок плазменного центробежного распыления в газовой смеси гелия и аргона при частоте вращения в интервале 7500-22500 об/мин на промышленной установке УЦР-9И производства «Электромеханика» (Россия). В процессе распыления поддерживается постоянная мощность плазматрона 75 кВ. После распыления осуществляется магнитная сепарация целевых интерметаллидных гранул от гранул на основе железа.

Полученный электрод выдерживает без разрушения распыление при частоте вращения до 225000 об/мин, а выход целевых сферических интерметаллидных гранул составляет 67% от массы распыленной части электрода.

Пример 3 (таблица 5 пример 5, таблица 7 пример 5).

Для синтеза литого полуфабриката (по аналогии с примером 1) готовят реакционную смесь при следующем соотношении компонентов, вес. %: оксид никеля - 47,0; алюминий - 28,6; легирующая добавка - 17,9; функциональная добавка - 6,5. В качестве легирующей добавки используются порошки, вес. %: MoO3 - 12,4, Cr2O3 - 2,9, Co2O4 - 0,3, Hf - 1,1, В - 1,2. В качестве функциональной добавки используются порошки, вес. %: Al2O3 - 3,5 и Na3AlF6 -3,0.

Готовая смесь помещается в графитовой форме, покрытой с внутренней поверхности функциональным защитным слоем из тугоплавкого неорганического соединения на основе корунда. Форма размещается на роторе центрифуги, смесь локально воспламеняется с помощью вольфрамовой спирали и проводят синтез в режиме горения при центробежном ускорении 50g.

После завершения процесса горения продукт синтеза охлаждают и извлекают из формы. Продукт горения представляет собой двухслойный слиток: верхний слой - оксидный раствор (шлак) на основе корунда, нижний слой - (целевой продукт) представляет собой жаропрочный сплав на основе алюминидов никеля. Выход целевого продукта (сплава на основе алюминидов никеля) составляет 94,0% от расчетного значения. Синтезированный сплав содержит в своем составе (таблица 3), вес. %: никель - 61,4; алюминий - 16,6; молибден - 15,8; хром - 3,2; кобальт - 0,3; бор - 1,7; гафний - 1,0. Содержание газовых примесей составляет, вес. %: кислород - 0,17, азот - 0,0017, углерод - 0,098. Размер зерна основной фазы NiAl составляет 40-50 мкм.

Для переработки полуфабриката (по аналогии с примером 1) проводится двухстадийный переплав в защитной инертной атмосфере. На первой стадии осуществляется рафинирующий переплав полуфабриката в индукционной печи путем плавки в периклазовом тигле при температуре 1680-1700°С в атмосфере аргона марки ВЧ (99,995% Ar), которым заполняется камера индукционной печи после откачки до диффузионного вакуума (10-5 Па), при давлении 0,95⋅105 Па. Скорость индукционного нагрева составляет 150±30°С/мин. Для удаления газообразных примесей полученный расплав выдерживается при температуре 1680-1700°С в течение 3 мин. Разливка полученного расплава производится при включенном индукторе в графитовый тигель диметром 100 мм, предварительно установленный в камере печи, в котором происходит кристаллизация слитка. По окончании процесса разливки индуктор отключается. Охлаждение полученного слитка из жаропрочного сплава на основе NiAl осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч.

На второй стадии осуществляется гомогенизирующий индукционный переплав полученного слитка с дополнительным легированием кусковым алюминием марки А99 (для компенсации испарившегося при рафинирующем переплаве алюминия) и порошковыми лигатурами на основе алюминия с наноразмерными частицами Y2O3. Лигатуры добавляются в расплав через вакуумный затвор в камере печи в количестве, обеспечивающем 5 об. % нанопорошка и 25,4±0,5% алюминия в составе сплава. Получение смесей для изготовления лигатуры осуществляется в планетарной шаровой мельнице с гравитационным фактором не менее 90g путем смешивания алюминиевого порошка марки ПА-4 с наноразмерными частицами в соотношении 3:1 по массе, диаметр размольных тел 3-5 мм, соотношение масс шары:материал = 10:1, время обработки 5 мин. Компактная порошковая лигатура получается холодным прессованием в стальной пресс-форме диаметром 20-50 мм при нагрузке 3-5 т/см2, что обеспечивает относительную плотность на уровне 0,7-0,9. Переплав осуществляется при следующих условиях: давление Ar - 0,95⋅105 Па, температура - 1680-1700°С, скорость нагрева -150±30°С/мин.

С целью гомогенизации полученный расплав выдерживается при температуре 1680-1700°С в течение 2,5 мин, что обеспечивает равномерное распределение наномодификатора по объему сплава. Разливка полученного расплава производится при включенном индукторе в предварительно установленный в камере печи графитовый тигель со вставленной в него трубой из стали марки Ст1кп2 с внешним диметром 100 мм и толщиной стенки 5 мм, в котором происходит кристаллизация слитка. Охлаждение полученного электрода осуществляется в камере индукционной печи в атмосфере аргона в течение 3-5 ч. После охлаждения электрод извлекается из изложницы, поверхность очищается от остатков литейной формы, а прибыльная часть отрезается.

Полученный электрод подвергается токарной обработке твердосплавными резцами марки ВК6ОМ (чистовое точение) с глубиной резания 1,0 мм. После обработки электрод подвергается плазменному центробежному распылению в газовой смеси гелия и аргона при частоте вращения в интервале 7500-22500 об/мин на промышленной установке УЦР-9И производства «Электромеханика» (Россия). При распылении поддерживается постоянная мощность плазматрона 75 кВ. После распыления осуществляется магнитная сепарация целевых интерметаллидных гранул от гранул на основе железа.

Полученный электрод выдерживает без разрушения процесс распыления при частоте вращения до 22500 об/мин, а выход целевых сферических интерметаллидных гранул составляет 63% от массы распыленной части электрода.

В таблице 2 приведены экспериментальные данные - способность электродов диаметром 50 мм и различной толщиной стенки металлической оболочки выдерживать без разрушения нагрузки, возникающие при центробежном плазменном распылении.

1 - электрод выдерживает нагрузки, распыление на гранулы происходит в стационарном режиме без разрушения электрода

2 - распыление на гранулы происходит, однако сопровождается частичным разрушением электрода

3 - электрод не выдерживает нагрузок, распыление на гранулы невозможно по причине множественного разрушения электрода

В таблице 3 приведены экспериментальные данные - способность электродов диаметром 75 мм и различной толщиной стенки металлической оболочки выдерживать без разрушения нагрузки, возникающие при центробежном плазменном распылении электрода на гранулы.

В таблице 4 приведены экспериментальные данные - способность электродов с внешним диаметром 100 мм и различной толщиной стенки оболочки выдерживать нагрузки, возникающие при центробежном плазменном распылении электрода на гранулы.

Таким образом, использование металлической оболочки с толщиной стенки более 3 мм позволяет проводить центробежное распыление при частотах вращения электрода до 22500 об/мин. При толщине стенки менее 3 мм заметного увеличения стойкости электрода не наблюдается, что обосновывает минимальное значение толщины стенки (h).

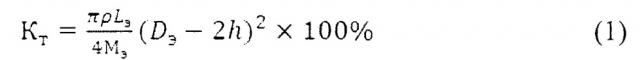

Поскольку в процессе распыления возможно перемешивание расплавов целевого сплава на основе алюминида никеля и материала оболочки, то для оценки этого эффекта рассчитан теоретический выход гранул из распыляемого электрода в приближении, что перемешивания материала оболочки и целевого сплава не происходит (Кт). Теоретический выход интерметаллидных гранул может быть рассчитана по формуле (1)

где ρ - плотность интерметаллидного сплава, г/см3;

Lэ - длина электрода, см;

Мэ - масса электрода, г;

Dэ - внешний диаметр электрода, см;

h - толщина стенки металлической оболочки, см.

Реальный выход Кр интерметаллидных гранул рассчитывался по формуле (2)

где mNiAl - масса полученных магнитной сепарацией интерметаллидных гранул, кг;

Мр.э. - масса распыленной части электрода, кг.

Таким образом, разница (Кр-Кт) показывает насколько интенсивно в процессе распыления происходит перемешивание интерметаллидного сплава с материалом оболочки.

В таблице 5 приведены расчетные значения теоретического (Кт) и экспериментальные значения реального (Кр) выхода интерметаллидных гранул при распылении электрода диаметром 50 мм в зависимости от толщины стенки металлической оболочки.

В таблице 6 приведены расчетные значения теоретического и экспериментальные значения реального выхода интерметаллидных гранул при распылении электрода диаметром 75 мм в зависимости от толщины стенки металлической оболочки.

В таблице 7 приведены расчетные значения теоретического и экспериментальные значения реального выхода интерметаллидных гранул при распылении электрода диаметром 100 мм в зависимости от толщины стенки металлической оболочки.

Использование металлической оболочки с толщиной стенки более 5 мм приводит к резкому снижению выхода интерметаллидных гранул при распылении в стационарном режиме, что обосновывает максимальное значение толщины стенки h.

Таким образом, заявляемая в формуле совокупность признаков позволяет получать литые электроды сплавов на основе алюминида никеля с повышенной прочностью, которые могут быть использованы для плазменного центробежного распыления при частотах вращения до 22500 мин-1.

Способ получения электродов из сплавов на основе алюминида никеля, включающий получение полуфабриката методом центробежного СВС-литья с использованием реакционной смеси, содержащей оксид никеля, алюминий, легирующие добавки и функциональные добавки, и последующий двухстадийный переплав полуфабриката с получением на первой стадии рафинированного дегазированного слитка, а на второй стадии – с формированием электрода, при этом на второй стадии в расплав вводят прессованную смесь алюминия с модифицирующим нанопорошком и кускового алюминия, проводят разливку в графитовый тигель и охлаждение до комнатной температуры, отличающийся тем, что формирование электрода осуществляют путем разливки расплава в установленную в тигель металлическую трубу из магнитного материала с получением электрода с внешней металлической оболочкой диаметром 50-100 мм и толщиной стенки 3-5 мм, при этом толщину стенки устанавливают в зависимости от диаметра электрода в соответствии с соотношением

h=3+kD,

где h - толщина стенки трубы, мм;

D - диаметр электрода, мм;

0< k ≤0,02.