Износостойкий наплавочный материал

Иллюстрации

Показать всеИзобретение может быть использовано для наплавки рабочих поверхностей деталей машин и оборудования, подвергающихся в процессе эксплуатации интенсивному абразивному изнашиванию. Износостойкий наплавочный материал содержит ингредиенты в следующем соотношении, мас.%: борид вольфрама 28-32, феррохром 22-26, феррованадий 10-16, комплексная лигатура – остальное. Комплексная лигатура выполнена в виде микрогранул размером 20-50 мкм на основе никеля, или кобальта, или железа, содержащих наноразмерные тугоплавкие компоненты с размером 20-100 нм. Модифицированный наноразмерными тугоплавкими компонентами материал обеспечивает стойкость наплавленного металла к образованию трещин, а также его износостойкость при аэроабразивном изнашивании. 4 ил., 2 табл.

Реферат

Изобретение относится к износостойким материалам для наплавки и может быть использовано для наплавки рабочих поверхностей деталей машин и оборудования, подвергающихся интенсивному износу различного вида в процессе эксплуатации.

Известен износостойкий наплавочный материал (патент РФ №2164200, B23K 35/32, 2001), состоящий из частиц сплава ВК8, полученных дроблением отходов твердосплавных элементов режущих инструментов и никелевого порошка, имеющий следующий состав, масс. %:

Недостатком такого материала для наплавки является низкая износостойкость матрицы, состоящей из низкопрочного никелевого сплава, что приводит к его быстрому изнашиванию.

Известен износостойкий наплавочный материал (а.с. СССР №504620, B23K 35/32, 1976), состоящий из твердых частиц борида вольфрама, карбида молибдена, сцементированных кобальтовой матрицей, имеющий следующий состав, масс. %:

Недостатком этого материала является низкая износостойкость, которая обусловлена высоким удельным объемом карбоборидных фаз (90-92%), приводящих к его хрупкости, а также низкая твердость (78-80 HRA) наплавленного металла. Кроме того, использование в составе материала для наплавки карбида молибдена и кобальта повышает его стоимость.

Известен износостойкий композиционный материал (а.с. СССР №492137, В23С 35/32, 1977), состоящий из твердых частиц карбида хрома, а также двойного борида титана - хрома.

Недостатками указанного материала являются недостаточная износостойкость наплавленного металла, а также высокая его склонность к образованию трещин при наплавке по причине повышенной хрупкости матрицы.

Наиболее близким к заявленному изобретению является, износостойкий наплавочный материал (патент РФ №2290288, B23K 35/36, опубл. 2006), содержащий следующие компоненты, масс. %:

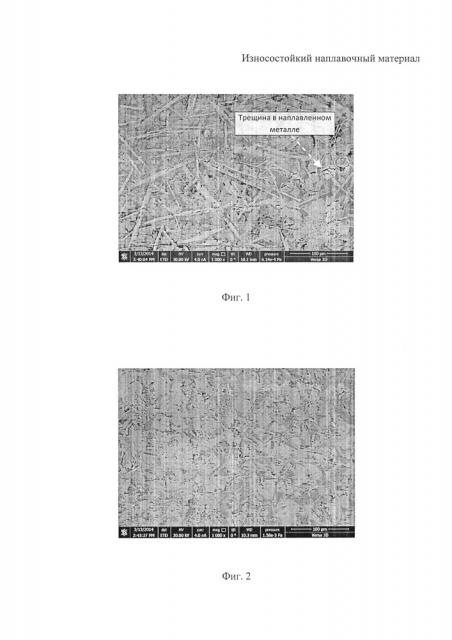

Недостатком этого материала является узкая специфика его использования только при аэроабразивном изнашивании, что ограничивает применение данного износостойкого материала при других видах износа. Структура наплавленного металла состоит из хромистой хрупкой и крупнозернистой матрицы, в которой имеется предельно высокое объемное содержание крупных боридов и карбоборидов, что приводит к образованию значительного количества трещин при наплавке (фиг. 1), а также при эксплуатации в условиях газоабразивного (аэроабразивного) изнашивания.

Техническим результатом предлагаемого изобретения является увеличение стойкости наплавленного с использованием заявляемого состава наплавочного материала металла к образованию трещин при наплавке и износостойкости как при аэроабразивном, так и при абразивном изнашивании закрепленным абразивом за счет изменения компонентного состава наплавочного материала и дополнительного введения в него комплексной лигатуры, состоящей из наноразмерных тугоплавких компонентов, способствующих модифицированию металла.

Технический результат достигается тем, что износостойкий наплавочный материал содержит комплексную лигатуру из тугоплавких компонентов в виде наноразмерных частиц 26-40 масс. % при следующем соотношении компонентов, масс. %:

Структура наплавки прототипа и предлагаемой наплавки приведена на фотографиях на фиг. 1-4:

на фиг. 1 представлена структура металла, наплавленного с использованием наплавочного материала с составом прототипа;

на фиг. 2 - с использованием наплавочного материала предлагаемого состава;

на фиг. 3 представлена структура общей комплексной лигатуры;

на фиг. 4 - вид наночастиц карбида WC.

Отличительной особенностью изобретения является то, что в качестве тугоплавких компонентов лигатура содержит наноразмерные (10-100 нм) компоненты из группы: элементы переходных металлов IV, V и VI групп или их тугоплавкие химические соединения с углеродом, азотом или бором, обладающие высокой температурой плавления. Нанокомпоненты связаны в микроразмерные гранулы (2-50 мкм) на основе никеля, кобальта или железа.

Введение в состав комплексной лигатуры предлагаемого износостойкого материала наноразмерных тугоплавких компонентов является эффективным средством повышения механических свойств металла, а именно повышения его износостойкости в условиях абразивного изнашивания.

Эти компоненты, обладающие высокой термодинамической устойчивостью, подвергаясь незначительному растворению, являются готовыми центрами кристаллизации, что обеспечивает модифицирование металла. Высокая дисперсность порошка тугоплавких частиц многократно усиливает модифицирующий эффект. В результате структура металла значительно измельчается (номер зерна увеличивается с 5 до 13), что способствует снижению склонности его к хрупкому разрушению при воздействии абразивных частиц (фиг. 1).

Износостойкий наплавочный материал получали следующим образом.

Все компоненты перемешивали в смесителе, затем смесь порошков замешивали на жидком стекле до состояния пластичной массы. Полученную смесь прессовали с использованием пресса и получали стержни длиной 250 мм и диаметром 6-8 мм. Затем стержни просушивали при температуре 50-60°С в течение 3-4 часов с последующей прокалкой в печи электросопротивления при температуре 250°С в течение 2 часов. Стержни использовали в качестве присадочного материала приаргонодуговой, газопламенной и электрошлаковой наплавке упрочняемых металлических поверхностей.

Изготовили три состава износостойкого наплавочного материала. Кроме того, были изготовлены составы наплавочного материала с содержанием компонентов, выходящим за заявляемые пределы. В качестве комплексной лигатуры в виде микрогранул размером 20-50 мкм на основе никеля, или кобальта, или железа, содержащих наноразмерные тугоплавкие компоненты с размером 20-100 нм использовали частицы монокарбида вольфрама WC в соотношении 70/30 масс. % соответственно, фиг. 2, 3 и 4. Также изготовили стержни из материала по формуле прототипа.

Износостойкость наплавленного металла определяли при испытаниях закрепленным абразивом на типовой машине Х4-Б. Основные параметры испытаний: размер образцов 3×3×10 мм, статическая нагрузка 936 МПа, путь трения 30 м, диаметр круга 340 мм, радиальная подача 3 мм/об. Абразивная истирающая поверхность - шлифовальная шкурка зернистостью Р100 (по ГОСТ Р 52381-2005). Относительную износостойкость оценивали по формуле:

,

где ΔGЭ - потеря массы эталона, г; ΔGИ - потеря массы испытуемого образца, г. В качестве эталона использовали сталь 45 в отожженном состоянии. Потерю массы образцов измеряли с точностью до 0,1 мг на аналитических весах ВСЛ-60/0, 1А.

Состав предлагаемого износостойкого материала с различным содержанием вводимых компонентов и результаты его сравнительных с прототипом испытаний представлены соответственно в таблицах 1 и 2.

Как видно из таблиц, наилучшими свойствами обладает износостойкий металл состава 2. При среднем содержании компонентов в составе 2 предлагаемый износостойкий материал обеспечивает при высокой твердости повышенную по сравнению с прототипом и износостойкость наплавленного металла, а также пониженную его склонность к образованию трещин при наплавке.

Примечание: состав 1-3 находятся в пределах, показанных в заявляемом объекте; состав 4 и 5 - за его пределами.

Составы износостойкого материала с соотношениями компонентов, выходящими за предлагаемые границы, показали в результатах испытаний более низкие свойства наплавленного металла.

При уменьшении количества комплексной лигатуры менее 30 масс. % износостойкость наплавленного металла пониженная. При увеличении содержания комплексной лигатуры свыше 42 масс. % существенно снижается стойкость наплавленного металла к образованию трещин вследствие выделения чрезмерного количества карбоборидных фаз.

Предложенный наплавочный материал позволяет в 1,5-2 раза повысить износостойкость наплавленного с его использованием металла и увеличить по сравнению с прототипом стойкость к образованию трещин, что повышает технологическую надежность объектов наплавки.

Износостойкий наплавочный материал, содержащий борид вольфрама, феррохром, феррованадий, отличающийся тем, что он дополнительно содержит комплексную лигатуру в виде микрогранул размером 20-50 мкм на основе никеля, или кобальта, или железа, содержащих наноразмерные тугоплавкие компоненты с размером 20-100 нм, при следующем соотношении ингредиентов, мас.%: борид вольфрама 28-32, феррохром 22-26, феррованадий 10-16, комплексная лигатура остальное.