Скважинный штанговый насос

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности, в частности к скважинным штанговым насосам, используемым для поднятия высоковязкой нефти на поверхность. Насос содержит цилиндр, связанный верхней частью с колонной насосно-компрессорных труб, плунжер, размещенный в цилиндре с образованием надплунжерной и подплунжерной камер и соединенный с колонной штанг, имеющей упор. Нагнетательный клапан подвижно расположен на колонне штанг между упором и плунжером, выполнен кольцевым, с диаметром, превышающим диаметр плунжера. Ограничитель хода вверх нагнетательного клапана выполнен в виде цанги, установленной в колонне насосно-компрессорных труб, а также охватывающий цилиндрический кожух, в нижней части которого размещен всасывающий клапан. Цилиндр снабжен стравливающим клапаном, установленным в его нижней части в области подплунжерной камеры, а в верхней части цилиндра в области надплунжерной камеры выполнен сквозной канал. Повышается надежность и производительность. 1 ил.

Реферат

Изобретение относится к нефтяной промышленности, в частности к скважинным штанговым насосам, используемым для поднятия высоковязкой нефти на поверхность, и может быть использовано для подъема высоковязкой нефти.

Известен скважинный штанговый насос (СШН) для подъема высоковязкой жидкости-высоковязкой нефти (ВВЖ-ВВН) из скважины [RU 896963, F04 В47/02, 1973], содержащий корпус с цилиндром и плунжером с полым штоком, пропущенным через узел уплотнения и соединенным с колонной штанг, причем плунжер образует с цилиндром две камеры: верхнюю надплунжерную со всасывающим клапаном, размещенным в узле уплотнения, и нагнетательным клапаном, размещенным в полом штоке, и нижнюю подплунжерную камеру, периодически сообщающуюся с затрубным пространством скважины через клапан, состоящий из запорного элемента, взаимодействующего с седлом, причем запорный элемент клапана подпружинен и расположен под седлом для сообщения подплунжерной камеры с затрубным пространством при ходе плунжера вниз, а плунжер выполнен глухим.

Это техническое решение является технологической схемой установки. Для практической реализации с узлом уплотнения в виде пары «плунжер-цилиндр» насоса малого диаметра (меньшего, чем диаметр плунжера глухого), необходимо применять дополнительные узлы герметизации и фиксации пары «плунжер-цилиндр» насоса малого диаметра

Основным недостатком этого технического решения является сложность монтажно-демонтажных работ: наличие в верхней части цилиндра узла уплотнения - сальника, жестко связанного с цилиндром в верхней части насоса (или дополнительной пары плунжер-цилиндр насоса малого диаметра), меньшим плунжера глухого, жестко связанных с цилиндром насоса в верхней части насоса, а также выполнение полого штока (или плунжера верхнего) диаметром, меньшим, чем плунжер нижний глухой насоса, не позволяет монтировать-демонтировать плунжеры без одновременного монтажа-демонтажа цилиндров на колонне насосно-компрессорных труб, а это сопряжено с большими трудностями и требует специальной подготовки персонала, а также дополнительных затрат времени и средств. Недостатками являются значительные затраты времени и труда на монтажно-демонтажные работы и, как следствие, уменьшение добычи нефти, так как жесткое соединение узла уплотнения с цилиндром насоса обуславливает монтаж-демонтаж глухого плунжера с полым штоком (или дополнительной пары плунжер-цилиндр насоса малого диаметра) совместно с цилиндром насоса. Это требует специальных приспособлений для соединения плунжера и полого штока с колонной штанг, что существенно осложняет монтаж -демонтаж насоса и снижает надежность работы, при этом подъем цилиндра с плунжером при демонтаже установки будет сопровождаться изливом на устье, а значит будет иметь место замазученность территории, что недопустимо.

Конструктивное исполнение заявляемого изобретения (заявляемого насоса) по сравнению с этим аналогом позволяет реализовать ряд преимуществ.

Преимущества по сравнению с аналогом заявляемого технического решения (скважинного штангового насоса для добычи ВВН):

1. Большая производительность

Камера рабочая определяется разностью объемов надплунжерной части цилиндра и штока, описываемых при рабочем ходе. В описанной выше установке шток выполнен полым, а в заявляемом техническом решении - сплошным. Следовательно, при равнопрочности штоков как на растяжение, так и на сжатие объем заявляемой установки будет больше (при прочих равных условиях), следовательно, больше будет и производительность.

Например, для насосов (установок) с диаметром цилиндров ∅ 57 мм по техническому решению RU 896963 возможно применение полого штока ∅ 28, 32, 38, 43 мм, а для заявляемого - штока соответствующей равнопрочности ∅ 16, 19, 22 и 25 мм. Поэтому производительность заявляемой установки будет в 1,23; 1,33; 1,61; 2,04 раза больше при одинаковой величине коэффициента наполнения.

При откачке высоковязких жидкостей (ВВН) необходимо увеличивать проходные сечения клапанов с целью снижения гидродинамических сил трения. В установке RU 896963 из-за малого проходного сечения неизбежны значительные гидродинамические силы трения в нагнетательном клапане и в полом штоке, которые существенно увеличивают максимальную нагрузку при ходе вверх. Это вызывает необходимость в уменьшении глубины подвески, что приводит к увеличению газосодержания на приеме насоса, а следовательно, к снижению коэффициента наполнения установки и к снижению производительности. Конструктивное исполнение известного СШН RU 896963 существенно снижает коэффициент наполнения цилиндра, а следовательно, коэффициент подачи и производительность, так как при ходе плунжера вверх газожидкостная смесь в камере над плунжером сжимается до давления, равного давлению на выкиде насоса, и при достижении такого давления вначале в лифтовую колонну НКТ нагнетается жидкая фаза (т.к. нагнетательный клапан размещен в нижней части полого штока), затем газ. Поэтому в надплунжерной кольцевой камере всегда будет оставаться газовая фаза, уменьшающая при последующих циклах работы количество поступающей жидкой фазы, а при определенных условиях возможен и срыв подачи установки - явление газового запирания. В заявляемой установке при ходе плунжера вверх газожидкостная смесь вначале сжимается до давления, равного давлению на выкиде насоса, а затем в лифтовую колонну НКТ нагнетается вначале газовая фаза и только затем - жидкая. Такая последовательность нагнетания фаз присуща каждому циклу работы, то есть для одних и тех же условий заявляемая установка будет иметь больший коэффициент наполнения, а значит и больший коэффициент подачи, большую производительность, чем известный СШН RU 896963.

Уменьшение гидродинамических сил трения в СШН RU 896963 возможно при увеличении диаметра полого штока и проходного сечения нагнетательного клапана, а это, в свою очередь, снизит производительность насоса.

2. Большая надежность работы и больший объемный к.п.д.

Повышение надежности работы и увеличение объемного к.п.д. при откачке высоковязких жидкостей (ВВЖ) для уменьшения осевой сжимающей силы, действующей на колонну штанг (в нижней части) достигается за счет создания дополнительной растягивающей нагрузки на колонну штанг, сосредоточенной на плунжере 2 насоса. При равнопрочности штоков дополнительная растягивающая нагрузка при ходе вниз в заявляемой установке будет соответственно в 1,23; 1,33; 1,61; 2,04 раза выше, чем в установке RU 896963 (из-за большей площади кольцевого сечения надплунжерной камеры), поэтому преимущества заявляемой установки в повышении надежности работы в увеличении объемного к.п.д., большей производительности при прочих равных условиях при откачке ВВЖ-ВВН неоспоримы.

Таким образом, конструктивные отличия заявляемой установки позволяют получить существенные технико-экономические преимущества: большую производительность, большую надежность работы и больший объемный к.п.д., более широкий диапазон работы по допустимому газосодержанию на приеме насоса, лучшую монтажеспособность, при прочих равных условиях, то есть установка обладает свойствами, отличными от свойств известных технических решений, на основании чего можно сделать вывод, что заявляемая установка для подъема высоковязкой жидкости из скважины соответствует критерию «существенные отличия».

Наиболее близким по технической сущности и достигаемому техническому результату к предложенному является скважинный штанговый насос [RU 1588024, МПК F04B 47/02, 25.03.1983 г.], содержащий цилиндр, связанный верхней частью с колонной насосно-компрессорных труб, плунжер, размещенный в цилиндре с образованием надплунжерной и подплунжерной камер и соединенный с колонной штанг, имеющей упор, нагнетательный клапан, подвижно расположенный на колонне штанг между упором и плунжером и выполненный кольцевым, с диаметром, превышающим диаметр плунжера, всасывающий клапан, сообщающий надплунжерную камеру с внутрискважинным пространством, и ограничитель хода вверх нагнетательного клапана, выполненный в виде цанги, установленной в колонне труб.

Недостатком наиболее близкого технического решения является относительно низкая надежность и производительность.

Это обусловлено тем, что любая нефть в нефтяных и нефтегазовых месторождениях содержит парафины (церезины) и асфальтеносмолистые компоненты. В связи со снижением температуры нефтяного потока в колонне НКТ (за счет эффекта Джоуля-Томпсона и теплопотерь в окружающие горные породы), в скважинах (на стенках эксплуатационных колонн, в глубиннонасосном оборудовании (ГНО), в колонне НКТ в оборудовании устья (АУ) образуются парафинистые и асфальтеносмолистые отложения и пробки. Это приводит к нарушениям в работе внутрискважинного оборудования и, зачастую, невозможности запуска установок в работу после монтажа.

Задачей заявляемого изобретения является создание скважинного штангового насоса, обладающего повышенной надежностью и производительностью.

Требуемый технический результат заключается в повышении надежности и производительности.

Поставленная задача решается, а технический результат достигается тем, что в скважинный штанговый насос, содержащий цилиндр, связанный верхней частью с колонной насосно-компрессорных труб, плунжер, размещенный в цилиндре с образованием надплунжерной и подплунжерной камер и соединенный со штоком насоса с упором (муфтой), нагнетательный клапан, подвижно расположенный на штоке насоса между упором (муфтой) и плунжером и выполненный кольцевым, с диаметром, превышающим диаметр плунжера, и ограничитель хода вверх нагнетательного клапана, выполненный в виде цанги, установленной в корпусе клапана нагнетательного кольцевого, согласно изобретению введен охватывающий цилиндрический кожух, в нижней части которого размещен всасывающий клапан, при этом цилиндр снабжен стравливающим клапаном, установленным в его нижней части в области подплунжерной камеры, а в верхней части цилиндра в области надплунжерной камеры выполнен сквозной канал.

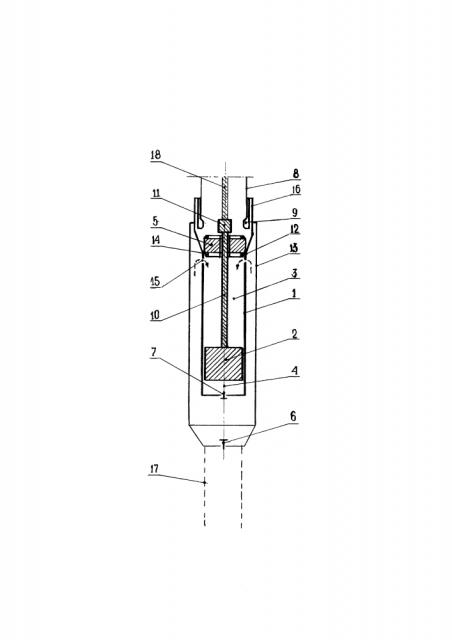

На чертеже представлен продольный разрез скважинного штангового насоса.

На чертеже обозначены: 1 - цилиндр, 2 - плунжер, 3 - надплунжерная камера, 4 - подплунжерная камера, 5 - нагнетательный клапан, 6 - всасывающий клапан, 7 - стравливающий клапан, 8 - колонна насосно-компрессорных труб (НКТ), 9 - ограничитель хода нагнетательного клапана в рабочем положении насоса, 10 - шток насоса, 11 - упор, 12 - седло нагнетательного клапана, 13 - охватывающий цилиндрический кожух, 14 - запорный конус нагнетательного клапана, 15 - сквозной канал, 16 - корпус нагнетательного клапана, 17 - хвостовик, 18 - колонна штанг.

Скважинный штанговый насос содержит цилиндр 1, связанный верхней частью с колонной 8 насосно-компрессорных труб, плунжер 2, размещенный в цилиндре 1 с образованием надплунжерной 3 и подплунжерной 4 камер и соединенный с колонной 18 штанг, имеющей упор 11.

Кроме того, скважинный штанговый насос содержит нагнетательный клапан 5, подвижно расположенный на штоке насоса между упором 11 и плунжером 2 и выполненный кольцевым, с диаметром, превышающим диаметр плунжера 2, а также ограничитель 9 хода вверх нагнетательного клапана 5 в рабочем положении насоса, выполненный в виде цанги, установленной в корпусе насоса 16 нагнетательного клапана 5.

Дополнительно к указанному скважинный штанговый насос снабжен охватывающим цилиндрическим кожухом 13, в нижней части которого размещен всасывающий клапан 6, а цилиндр 1 снабжен стравливающим клапаном 7, установленным в его нижней части в области подплунжерной камеры 4, а в верхней части цилиндра 1 в области надплунжерной камеры 3 выполнен сквозной канал 15.

Скважинный штанговый насос работает следующим образом.

Производительность насоса - прототип RU 1588024 и по заявляемому изобретению на СШН - зависит от диаметров плунжера, штока, длины хода плунжера и скорости откачки. С учетом конструктивных особенностей насоса идеальная подача насоса (RU 1588024) и по заявляемому изобретению на СШН определяется по формуле:

где

dп - диаметр плунжера, м;

dш - диаметр штока, м;

S - ход плунжера, м;

n - число двойных ходов в минуту (1/мин).

Наземный привод (например, станок-качалка, гидропривод, цепной) посредством колонны штанг 18 приводит в возвратно-поступательное движение плунжер 2 со штоком 10.

При ходе вверх плунжера 2 со штоком 10 происходит сжатие и нагнетание жидкости из рабочей надплунжерной камеры 3 через нагнетательный клапан 5 в полость подъемной колонны 8 НКТ. При этом нагнетательный клапан 5, приподнимаясь с седла 12, удерживается ограничителем 9 хода, а жидкость нагнетается между корпусом 16 и нагнетательным клапаном 5. Клапаны всасывающий 6 и стравливающий 7 закрыты. Давление в подплунжерной камере 4 понижается до значений, существенно меньших, чем давление на приеме насоса. Создается разрежение в подплунжерной камере 4 насоса.

В верхней мертвой точке (ВМТ) в начале движения вниз плунжера 2 со штоком 10 на плунжер 2 действует перепад давления, создаваемый давлением столба жидкости в колонне НКТ 8 на выкиде насоса и давлением в подплунжерной камере 4. За счет образуемого, таким образом, перепада давления, действующего на плунжер 2, возникает сила, направленная вниз (гидравлическое утяжеление низа колонны штанг в начале хода вниз), сосредоточенная на плунжере 2. За счет сил трения между штоком 10 и нагнетательным клапаном 5, сил гидродинамического сопротивления нагнетательного клапана 5 в жидкости нагнетательный клапан 5 затягивается в посадочное место - седло 12. Нагнетательный клапан 5 закрывается и отсекает надплунжерную камеру 3 от внутренней полости подъемной колонны НКТ 8. Давление в затрубном пространстве скважины и в надплунжерной камере 3 насоса выравнивается, всасывающий клапан 6 открывается, продукция скважины поступает в надплунжерную камеру 3 через всасывающий клапан 6, кольцевой зазор между цилиндром 1 насоса и охватывающим цилиндрическим кожухом 13, сквозной канал 15 в верхней части цилиндра 1.

На плунжер 2 начинает действовать перепад давления, создаваемый давлением столба жидкости в затрубном пространстве (на приеме насоса) и давлением разрежения в подплунжерной (разрядной) камере 4.

При ходе плунжера 2 вниз происходит всасывание жидкости из скважины в рабочую надплунжерную камеру 3 через всасывающий клапан 6, кольцевой зазор между цилиндром 1 насоса и кожухом (пеналом) 13 насоса. В этот период клапан нагнетательный кольцевой 5 закрыт и отсекает столб жидкости в колонне 8 НКТ от рабочей надплунжерной камеры 3, а в подплунжерной камере 4 происходит сжатие паров перекачиваемой жидкости и их фазовый переход. Давление в подплунжерной камере 4 соответствует давлению паров жидкости, скопившейся в ней, и существенно ниже, чем давление в надплунжерной камере 3, соответствующее давлению на приеме насоса. За счет образуемого, таким образом, перепада давления, действующего на плунжер 2, возникает сила, направленная вниз (гидравлическое утяжеление низа колонны штанг при ходе вниз), сосредоточенная на плунжере 2.

Как при ходе плунжера 2 вверх, так и при ходе вниз имеют место утечки перекачиваемой жидкости из надплунжерной камеры 3 в подплунжерную камеру 4. При накоплении в подплунжерной камере 4 определенного объема жидкости (капельной и некапельной) в конце хода плунжера 2 вниз давление в ней станет выше давления на приеме насоса, стравливающий клапан 7 откроется и избыток жидкости вытеснится в затрубное пространство скважины.

Работа УСШН с насосом по прототипу RU 1588024 и заявляемого изобретения в ВВЖ-ВВН обеспечивается за счет гидравлического утяжеления низа колонны штанг (дополнительной силы, сосредоточенной на плунжере насоса), обусловленного конструкцией насосов.

Для насоса по прототипу, скважинный штанговый насос RU 1588024, и заявляемого изобретения (в отличие от серийного насоса) в верхней мертвой точке (вмт) - в начале движения вниз плунжера 2 со штоком 10 на плунжер 2, а значит, и на колонну штанг действует дополнительная сила, сосредоточенная на плунжере 2, создаваемая перепадом давления столба жидкости в колонне НКТ 8 на выкиде насоса и давлением в подплунжерной камере 4 насоса. За счет образуемого, таким образом, перепада давления, действующего на плунжер 2, возникает сила, направленная вниз (гидравлическое утяжеление низа колонны штанг в начале хода вниз). После закрытия нагнетательного клапана 5 на плунжер 2, а значит, и на колонну штанг, действует дополнительная сила, сосредоточенная на плунжере 2, создаваемая перепадом давлений на приеме насоса в затрубном простанстве скважины и в подплунжерной камере 4, и сила, действующая на площадь сечения штока 10 насоса от перепада давлений на выкиде насоса в колонне НКТ 8, и на приеме насоса, создаваемого давлением столба жидкости в затрубном пространстве скважины. За счет образуемого, таким образом, перепада давления, действующего на плунжер 2, в начале хода вниз возникает сила - гидравлическое утяжеление низа колонны штанг, направленная вниз, сосредоточенная на плунжере 2. Затем (после посадки нагнетательного клапана 5 в седло 12) на плунжер 2 действует сила, создаваемая перепадом давления на приеме насоса и в разрядной камере, и сила, действующая на шток 10 насоса за счет перепада давлений на выкиде и приеме насоса.

где fп, fш.н. - площади сечения плунжера и штока соответственно;

Рв, Рвс, Ррк - давления на выкиде, на приеме насоса и в разрядной подплунжерной камере.

Дополнительная сила, возникающая при ходе вниз, - сила, действующая на плунжер насоса (fп - площадь плунжера) за счет перепада давлений в самом начале хода вниз давлений на выкиде насоса, в колонне НКТ 8 и в подплунжерной камере 4, а затем, после закрытия нагнетательного клапана 5 и на приеме насоса в подплунжерной камере 4, сосредоточена на плунжере 2 и направлена вниз.

Технологическим схемам насосов для добычи ВВЖ (ВВН) присущи высокие значения гидродинамического трения колонны штанг в высоковязкой жидкости, трения плунжера в цилиндре насоса, гидравлического сопротивления во всасывающем клапанном узле и в нагнетательном клапанном узле при ходе плунжера вверх или вниз (в зависимости от технологической схемы насоса).

Как видно из формулы (1) производительность насоса прямо пропорциональна квадрату диаметра насоса. Т.е. производительность насосной установки штангового насоса можно получить при увеличении диаметра насоса при снижении числа качаний (двойных ходов плунжера в минуту (снижением числа качаний СК). Снижение числа качаний приводит к снижению скорости движения колонны штанг в жидкости, а значит, к снижению сил гидродинамического сопротивления движения колонны штанг в колонне насосно-компрессорных труб (НКТ) (гидродинамическое трение колонны штанг в вязкой жидкости), трения колонны штанг непосредственно в местах трения о колонну НКТ - прежде всего в местах набора кривизны скважин в ориентированно-направленных скважинах), сил трения плунжера в цилиндре насоса, гидравлических сопротивлений во всасывающем клапанном узле и в нагнетательном клапанном узле при ходе плунжера вверх или вниз (в зависимости от технологической схемы насоса). Заявляемая технологическая схема штангового насоса для добычи ВВЖ-ВВН не имеет бокового всасывающего клапана. Клапан размещен под насосом.

Преимуществами заявляемого изобретения по сравнению с известными являются следующие.

Все нефти нефтяных и нефтегазовых месторождений содержат парафины (церезины), асфальтеносмолистые компоненты. В связи со снижением температуры нефтяного потока в колонне НКТ (за счет эффекта Джоуля-Томпсона, за счет теплопотерь в окружающие горные породы), в скважинах (на стенках эксплуатационных колонн, в глубиннонасосном оборудовании (насосах) (ГНО), в колонне НКТ, в оборудовании устья (АУ) образуются парафинистые и асфальтеносмолопарафинистые отложения. В ряде случаев в скважинах образуются асфальтеносмолопарафиногидратные отложения (пробки). Что приводит к нарушениям в работе внутрискважинного оборудования (ТНО, колонн НКТ), зачастую невозможности запуска установок в работу после монтажа. Даже наличие защитных козырьков, предусмотренных конструкцией - прототипом RU 1588024 заявляемой технологической схемы, не всегда предотвращает попадание парафинов с асфальтеносмолопарафиногидратными компонентами в насос.

Предлагаемая технологическая схема насоса не имеет бокового всасывающего клапана. Всасывающий клапан размещен по оси насоса и установлен под насосом с возможностью его центровки по оси (с применением известных центраторов). При этом сохраняются технологические преимущества насоса для добычи высоковязкой нефти, как и в прототипе RU 1588024.

Насос собирается в заводских условиях и может транспортироваться в собранном виде в кожухе (пенале), в котором непосредственно и установлен насос.

2. В скважину одного размера заявляемая технологическая схема насоса (по заявляемому изобретению) позволяет по сравнению с прототипом RU 1588024 использовать базовый серийный насос большего типоразмера. Так, в эксплуатационной скважине условным размером 5 дюймов (146 мм) насос (заявляемого изобретения) заявляемой технологической схемы позволяет при использовании всасывающего клапана серийного насоса применять насос ∅ 57 мм с серийным клапаном всасывающим от насоса ∅ 57 мм и больших типоразмеров. Прототип для эксплуатационной скважины условным размером 5 дюймов (146 мм) позволяет применять серийный насос и его комплектующие размером не более ∅ 44 мм.

Т.е. обеспечить аналогичную производительность можно насосом 0,57 мм при меньшем числе качаний (двойных ходов) плунжера в минуту. Это позволит, по сравнению с прототипом, снизить силы гидродинамического трения колонны штанг в высоковязкой жидкости, трения плунжера в цилиндре насоса, потери сопротивления во всасывающем клапанном узле при ходе плунжера вниз, потери сопротивления в нагнетательном клапанном узле при ходе плунжера вверх.

Все указанные преимущества являются существенными и позволяют повысить гидродинамическую силу, действующую на плунжер при ходе вниз, увеличить коэффициент наполнения насоса продукцией скважины, а значит, и увеличить коэффициент подачи насоса, производительность насоса.

3. Появляется возможность применять хвостовики для эксплуатации скважин с ВВЖ-ВВН в обводненных скважинах без применения дорогостоящих химических реагентов (компонентов). Такое исполнение насоса для добычи ВВН позволяет применять клапан всасывающий существенно большего типоразмера, чем серийный насос и прототип (RU 1588024). Это позволит увеличить коэффициент наполнения насоса скважинной жидкостью и увеличить силу, действующую на плунжер при ходе вниз, снизить потери на гидродинамическое трение колонны штанг в ВВЖ (ВВН), потери гидравлических сопротивлений во всасывающем клапанном узле при ходе плунжера вниз.

Например, по заявляемому изобретению (насосу) обеспечить аналогичную производительность насоса по прототипу ∅ 44 мм можно будет на базе серийного насоса ∅ 57 мм при меньшем числе качаний (двойных ходов) плунжера в минуту. А это позволит снизить силы гидродинамического трения колонны штанг в высоковязкой жидкости, трения плунжера в цилиндре насоса, потери сопротивления во всасывающем клапанном узле при ходе плунжера вниз, потери сопротивления в нагнетательном клапанном узле при ходе плунжера вверх.

Все указанные преимущества являются существенными и позволяют повысить гидродинамическую силу, действующую на плунжер при ходе вниз, увеличить коэффициент наполнения насоса продукцией скважины, а значит, и увеличить коэффициент подачи насоса, производительность насоса.

Конструкция насоса позволяет производить прямую прокачку колонны НКТ. Для осуществления этого процесса необходимо вывести клапан нагнетательный кольцевой из рабочего положения и плунжер из цилиндра путем приподъема штанговой колонны (длина сальникового штока должна позволять производить эту операцию).

Цилиндр насоса в заявляемом изобретении устанавливается в кожухе (пенале) насоса. Цилиндр насоса соединяется жестко с кожухом (пеналом) в верхней части. Кожух (пенал) насоса защищает непосредственно сам насос от деформаций, и, прежде всего при монтаже в скважинах с высокой интенсивностью набора угла направления ствола скважин в ориентированно-направленных скважинах. Кожух (пенал) воспринимает на себя внешнее воздействие стенок скважины, защищает от попадания непосредственно в сам насос асфальтеносмолопарафиногидратных отложений со стенок скважины. Момент сопротивления изгибу кожуха (пенала) насоса выше, чем самого цилиндра насоса.

Скважинный штанговый насос, содержащий цилиндр, связанный верхней частью с колонной насосно-компрессорных труб, плунжер, размещенный в цилиндре с образованием надплунжерной и подплунжерной камер и соединенный со штоком насоса, имеющим упор, нагнетательный клапан, подвижно расположенный на штоке насоса между упором и плунжером и выполненный кольцевым, с диаметром, превышающим диаметр плунжера, но меньшим диаметра применяемой колонны насосно-компрессорных труб (НКТ), и ограничитель хода вверх нагнетательного клапана, выполненный в виде цанги, установленной в корпусе клапана нагнетательного кольцевого в верхней части цилиндра насоса, отличающийся тем, что введен охватывающий цилиндрический кожух, в нижней части которого размещен всасывающий клапан, при этом цилиндр снабжен стравливающим клапаном, установленным в его нижней части в области подплунжерной камеры, а в верхней части цилиндра под корпусом клапана нагнетательного в области надплунжерной камеры выполнен сквозной канал.