Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к способам изготовления промежуточных заготовок из интерметаллидных титановых сплавов, основанных на орторомбической фазе Ti2AlNb, которые предназначены для дальнейших операций формоизменения, например для изготовления лопаток компрессора высокого давления газотурбинных двигателей. Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой включает нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки и заключительную термообработку. Промежуточную деформацию заготовки осуществляют осадкой со степенью 25-40% проведением от 2 до 5 деформаций, совмещенных с прессованием со степенью 55-70%, при этом нагрев заготовки перед первой из промежуточных деформаций проводят ступенчато до температуры Тпп+(100-200)°С с выдержкой 2-3 часа, а каждую последующую из промежуточных деформаций проводят при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше, чем на предыдущей, а последнюю из промежуточных деформаций проводят при температуре Тпп-(20-50)°С, причем окончательную деформацию заготовки осуществляют ковкой с суммарной степенью не более 30% при температуре Тпп-(80-120)°С. Обеспечиваются стабильные характеристики прочности и пластичности прутковых заготовок из сплава на основе орторомбического алюминида титана Ti2AlNb за счет создания однородной по сечению мелкодисперсной структуры. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, в частности к способам изготовления промежуточных заготовок из интерметаллидных титановых сплавов, основанных на орторомбической фазе Ti2AlNd, которые предназначены для дальнейших операций формоизменения, например для изготовления лопаток компрессора высокого давления газотурбинных двигателей.

Пожаробезопасные сплавы на основе орторомбического алюминида титана Ti2AlNb обладают высокими удельными прочностными характеристиками, жаропрочностью и жаростойкостью, сопротивлением ползучести и, в отличие от сплавов на основе алюминидов титана TiAl и Ti3Al, обладают лучшей технологической пластичностью, что позволяет изготавливать из них различные виды полуфабрикатов. Однако для достижения заданного уровня механических свойств полуфабрикатов на основе орто-фазы необходима тщательная проработка структуры на этапе деформации заготовок.

Известен способ производства жаропрочного орто-сплава состава Ti-12Al-11Nb-2Mo-1Fe (ат. %) + 0,1 (масс. %) В (патент JP 2011052239), который включает получение полуфабриката путем ковки в (α2+В2)- или В2-области и последующий отжиг при температуре В2-области, в результате чего в материале формируется пластинчатая (O+В2)-структура. Недостатком этого способа является низкая прочность (σв=845 МПа) и пластичность (δ=4,3%) полуфабриката при комнатной температуре вследствие плохой деформационной проработки исходной литой структуры, что делает невозможным применение данного полуфабриката для изготовления деталей ответственного назначения.

Наиболее близким к заявляемому техническому решению является «Способ изготовления поковок дисков из сплава алюминида титана на основе орто-фазы» (патент РФ 2520924), который включает нагревы, предварительную деформацию слитка, окончательную деформацию заготовки и заключительную термообработку. Однако этот способ не всегда обеспечивает получение однородной структуры по сечению полуфабриката вследствие небольших степеней деформации, которые в первую очередь влияют на преобразование структуры в приповерхностных слоях, оставляя практически неизмененную (литую) структуру в центре полуфабриката.

Задачей изобретения является обеспечения стабильных характеристик прочности и пластичности при комнатной и повышенной температурах в прутковых заготовках из сплава на основе орторомбического алюминида титана Ti2AlNb за счет создания однородной по сечению мелкодисперсной структуры.

Техническим результатом является получение в промышленных условиях прутковых заготовок с однородной дисперсной структурой и требуемым уровнем свойств.

Решение поставленной задачи достигается тем, что способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой, включающий нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки и заключительную термообработку, причем промежуточную деформацию заготовки осуществляют осадкой со степенью 25-40% проведением от 2 до 5 деформаций, совмещенных с прессованием со степенью 55-70%, при этом нагрев заготовки перед первой их промежуточных деформаций проводят ступенчато до температуры Тпп+(100-200)°С с выдержкой 2-3 часа, а каждую последующую из промежуточных деформаций проводят при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше, чем на предыдущей, а последнюю из промежуточных деформаций проводят при температуре Тпп-(20-50)°С, причем окончательную деформацию заготовки осуществляют ковкой с суммарной степенью не более 30% при температуре Тпп-(80-120)°С.

Предварительную деформацию слитка проводят, преимущественно, осадкой и ковкой с суммарной степенью деформации 70-80% при температуре Тпп+(100-200)°С.

Проведение от 2 до 5 промежуточных деформаций осадкой со степенью 25-40%, совмещенных с прессованием со степенью 55-70% после ступенчатого нагрева заготовки до температуры Тпп+(100-200)°С и выдержки 2-3 часа, позволяет преобразовать структуру во всем объеме полуфабриката.

Нагрев до температуры деформации необходимо проводить ступенчато, т.к. сплавы на основе алюминида титана Ti2AlNb чувствительны к скорости нагрева вследствие низкой теплопроводности. При ускоренном нагреве в материале могут возникать большие термические напряжения, приводящие к короблению и даже растрескиванию заготовок.

Сплавы на основе интерметаллида титана Ti2AlNb с высоким содержанием ниобия обладают более высокой технологической пластичностью по сравнению со сплавами на основе алюминидов титана TiAl и Ti3Al, но более низкой по сравнению с промышленными жаропрочными сплавами на основе титана (ВТ18У, ВТ25У, ВТ8 и т.д.). Низкая технологичность обусловливает применение небольших степеней деформации в процессе ковки при повышенных температурах, чтобы не происходило растрескивание материала. Однако малые степень деформации в основном сосредотачиваются в приповерхностных слоях, в которых, вследствие накопления дефектов кристаллического строения, протекает динамическая рекристаллизации, что приводит к измельчению структуры за счет образования и роста рекристаллизованных β-зерен. В то же время структура внутренних областей полуфабриката остается практически не преобразованной (крупные исходные β-зерна и крупнопластинчатые выделения О-фазы). Использование в едином цикле осадки и прессования с заявленными степенями деформации обеспечивает лучшую проработку структуры по всему объему полуфабриката.

Каждая последующая промежуточная деформация проводится при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше предыдущей, что обеспечивает получение более мелкого β-зерна за счет протекания процессов динамической рекристаллизации. Однако в процессе охлаждения до комнатной температуры происходит выделение α2 и О-фаз, имеющих пластинчатую морфологию вследствие больших объемных эффектов превращения, кроме того, выделение данных фаз вначале происходит по границе исходного β-зерна, образуя так называемую «оторочку», что существенно снижает пластичность материала и ударную вязкость. Заявленное понижение температуры каждой последующей промежуточной деформации с заявленной выдержкой, определенными экспериментально, приводит к сохранению в структуре α2 и О-фаз, в которых в процессе деформации происходит накопление дефектов кристаллического строения, что вызывает протекание процессов полигонизации и начальных стадий деления пластин, что способствует «разбиению оторочки» по границе исходного β-зерна.

Экспериментально установленные параметры окончательной деформации - ковки с суммарной степенью не более 30% при температуре Тпп-(80-120)°С - обеспечивают накопление дефектов кристаллического строения в пластинах О-фазы, в которых при последующей термической обработке, предпочтительно при двухступенчатом отжиге, протекают процессы полигонизации и глобуляризации, что способствует формированию однородной по объему полуфабриката дисперсной структуры, не содержащей «оторочки».

Предварительную деформацию слитка проводят осадкой в торец со степенью 20-25% (коэффициент осадки 1,35-1,45) и ковкой по образующей с суммарной степенью 70-80% (коэффициент укова 4,7-4,9) при температуре Тпп+(100-200)°С, что обеспечивает первичное объемное преобразование структуры и устранение литейной микропористости.

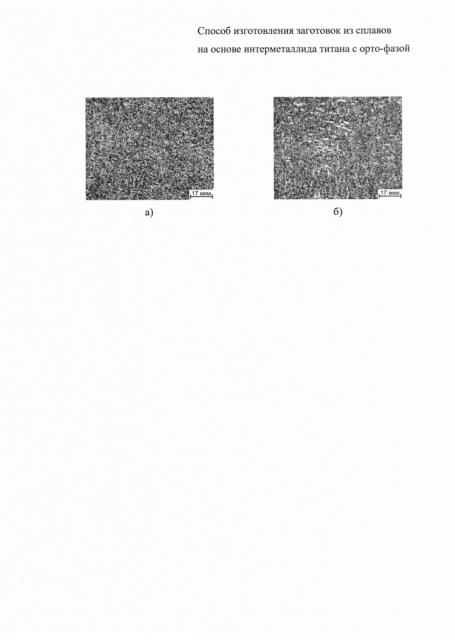

Результат осуществления изобретения поясняется графическим изображением, на котором показана микроструктура образцов из сплава на основе интерметаллида титана Ti2AlNb после деформации (а) и термической обработки (б).

Пример.

Тройным вакуумно-дуговым переплавом был получен слиток ∅340×810 мм следующего химического состава, масс. %:

| алюминий | 11,4 |

| цирконий | 1,31 |

| ванадий | 0,71 |

| углерод | 0,065 |

| ниобий | 39,3 |

| молибден | 0,85 |

| кремний | 0,14 |

| кислород | 0,043 |

| азот | 0,005 |

| сумма прочих примесей | 0,3 |

| титан | остальное |

Предварительную деформацию слитка в контейнере ∅385×1050 мм проводили осадкой при температуре 1180°C со степенью 23% (коэффициент осадки 1,4) до ∅450 мм, а затем ковкой при температуре 1180°C с суммарной степенью деформации 76% (уков 4,2) до ∅220 мм.

Нагрев под первую промежуточную деформацию заготовки проводили ступенчато от 300°C с печью до температуры 550°C с выдержкой 1 час, далее нагрев с печью до 850°C с выдержкой 1 час, затем нагрев с печью до 1150°C. После изотермической выдержки при температуре 1150°C в течение 2,5 часов первую промежуточную деформацию заготовки проводили осадкой (распрессовкой) кованой заготовки ∅200 мм со степенью 30% (коэффициент осадки 1,45) до ∅240 мм, совмещенной с прессованием заготовки со степенью 58% (коэффициент вытяжки 2,4) до ∅155 мм.

Нагрев под вторую промежуточную деформацию заготовки проводили до 1070°C. Вторую промежуточную деформацию заготовки ∅155 мм проводили осадкой (распрессовкой) со степенью 30% (коэффициент осадки 1,4) до ∅180 мм, совмещенной с прессованием прутка со степенью 65% (коэффициент вытяжки 2,9) до ∅105 мм.

Нагрев под третью промежуточную деформацию заготовки проводили до 1010°C. Третью промежуточную деформацию заготовки ∅105 мм проводили осадкой (распрессовкой) со степенью 35% (коэффициент осадки 1,4) до ∅130 мм, совмещенной с прессованием прутка со степенью 68% (коэффициент вытяжки 3,0) до ∅75 мм.

Окончательную деформацию ковкой заготовки ∅75 мм проводили со степенью 25% (коэффициент укова 1,3) при температуре 980°C до ∅65 мм.

После деформации заготовку подвергали двухступенчатой термической обработке - сначала при температуре 900°C, с выдержкой 2,5 часа, охлаждение на воздухе до комнатной температуры, затем - нагрев до температуры 850°C, с выдержкой 12 часов и охлаждением на воздухе до комнатной температуры.

Деформация по предложенному способу и заключительная термическая обработка обеспечивают в заготовке формирование однородной дисперсной структуры (показано на фиг.), которая позволила получить высокий уровень прочностных и пластических характеристик прутковой заготовки при комнатной и повышенной температурах (табл.).

Таким образом, предлагаемый способ деформационной обработки прутковых заготовок из сплава на основе орторомбического алюминида титана Ti2AlNb и последующая термическая обработка позволяют получить стабильные характеристики прочности и пластичности при комнатной и повышенной температурах за счет создания однородной по сечению мелкодисперсной структуры.

1. Способ изготовления прутковых заготовок из сплавов на основе интерметаллида титана с орто-фазой, включающий нагрев и предварительную деформацию слитка с получением заготовки, промежуточную и окончательную деформацию заготовки и заключительную термообработку, отличающийся тем, что промежуточную деформацию заготовки осуществляют осадкой со степенью 25-40% проведением от 2 до 5 деформаций, совмещенных с прессованием со степенью 55-70%, при этом нагрев заготовки перед первой из промежуточных деформаций проводят ступенчато до температуры Тпп+(100-200)°С с выдержкой 2-3 часа, а каждую последующую из промежуточных деформаций проводят при температуре на 50-100°С ниже предыдущей с выдержкой на 0,5-1 час меньше, чем на предыдущей, а последнюю из промежуточных деформаций проводят при температуре Тпп-(20-50)°С, причем окончательную деформацию заготовки осуществляют ковкой с суммарной степенью не более 30% при температуре Тпп-(80-120)°С.

2. Способ по п. 1, отличающийся тем, что предварительную деформацию слитка проводят осадкой и ковкой с суммарной степенью 70-80% при температуре Тпп+(100-200)°С.