Способ получения конической резьбы на трубах методом пластического деформирования

Иллюстрации

Показать всеИзобретение относится к получению конической резьбы на трубах методом пластического деформирования. Осуществляют изготовление на конце трубы пластическим деформированием предварительного резьбового профиля с последующим получением окончательного профиля посредством воздействия инструмента, к которому в процессе получения окончательного резьбового профиля подводятся ультразвуковые колебания. Получение предварительного резьбового профиля осуществляют посредством образования на конце трубы участка с конической образующей, соответствующей профилю получаемой резьбы. Затем помещают данный участок в матрицу с резьбовым профилем и осуществляют формование предварительного профиля резьбы путем раздачи конца трубы коническим пуансоном. В результате упрочняется резьбовой профиль и увеличивается точность полученной конической резьбы. 10 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к технологии получения конических резьбовых участков на насосно-компрессорных трубах (НКТ), применяемых в нефтегазовых скважинах, и может быть использовано при изготовлении, восстановлении или ремонте таких изделий.

Уровень техники

Известен способ ультразвуковой обработки конической резьбы деталей, в частности ниппельного конца насосно-компрессорной трубы (далее НКТ), заключающийся в одновременно проводимых ультразвуковом воздействии на обрабатываемый резьбовой участок и пластическом деформировании его резьбовой поверхности, Патент Российской Федерации №2092291, МПК В23Р 6/00, 10.10.1997 [1].

Основной недостаток этого способа, который предназначен в наибольшей степени для упрочняюще-корректирующей ультразвуковой обработки как новых, так и бывших в эксплуатации составных элементов нефтяной колонны, заключается в том, что он предназначен для нарезанных резьбовых участков, т.е. участков резьбы, изготовленных со снятием стружки. При нарезания резьбы происходит перерезание волокон, что снижает прочность резьбового участка. В результате этого степень ультразвукового упрочнения резьбовой поверхности обрабатываемого участка и глубина создаваемого упрочненного слоя не достигают возможного уровня показателей, который обеспечил бы обрабатываемой резьбы наиболее высокие эксплуатационные свойства.

Из статьи в журнале «Нефть. Газ. Новации» [2] известен способ получения конической трубной резьбы на НКТ, включающий получение на конце трубы пластическим деформированием предварительного резьбового профиля с последующим получением окончательного профиля посредством воздействия инструмента, к которому в процессе получения окончательного резьбового профиля подводятся ультразвуковые колебания, в частности радиальные.

Способ [2] можно считать прототипом предлагаемого способа.

Основное внимание в указанной статье уделено описанию способа и устройства для окончательной обработки резьбы с приложением к инструменту ультразвуковых колебаний. При осуществлении этого способа упрочняется поверхность профиля резьбы, но прочность зуба резьбы не изменяется, так как ультразвуковые колебания воздействуют на поверхность резьбы. О том, что резьба может быть получена пластическим деформированием, только упоминается, без раскрытия самого способа формообразования начального профиля резьбы.

Данное изобретение конкретизирует известный способ получения конической резьбы [2].

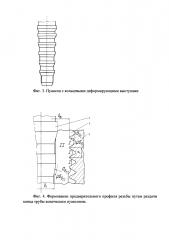

Основной эффект предлагаемого способа обусловлен следующим. Традиционный метод получения резьбы посредством удаления стружки приводит к перерезанию волокон трубной заготовки, что ослабляет гребни резьбы. Использование пластического формообразования для оформления профиля резьбы не только способствует огибанию волокнами контура резьбы (фиг. 1), но и к накоплению в металле большого количества дислокаций. Причем не только в поверхностном и приповерхностном слое, а во всем объеме резьбовой нитки. Последующее воздействие ультразвуковых колебаний способствует направленному перемещению дислокаций, что обусловливает образование измельченной структуры металла в поверхностном слое резьбы.

Задача, стоящая перед авторами настоящего изобретения, заключалась в изыскании возможности сформировать предварительный резьбовой профиль пластическим деформированием максимально приближенный к окончательному, при минимальных энергосиловых затратах и наиболее щадящем воздействии на инструмент.

Технический результат изобретения состоит в повышении служебных характеристик обрабатываемых деталей, в экономии энергии, затрачиваемой на их обработку, а также, в упрочнении профиля резьбы за счет создания в металле нано-дуплексной (цементит-феррит) структуры.

Указанный технический результат достигается в способе получения конической резьбы, включающем изготовление на конце трубы пластическим деформированием предварительного резьбового профиля с последующим получением окончательного профиля посредством воздействия инструмента, к которому в процессе получения окончательного резьбового профиля подводятся ультразвуковые колебания. При этом получение предварительного резьбового профиля осуществляется посредством образования на конце трубы участка с конической образующей соответствующей профилю получаемой резьбы, помещение этого участка в разъемную матрицу с резьбовым профилем и формование предварительного профиля резьбы путем раздачи конца трубы коническим пуансоном.

Указанный технический результат достигается также тем, что получение на конце трубы участка с конической образующей осуществляется продольным обжимом матрицей с гладким коническим профилем. Угол конусности матрицы подбирается таким образом, чтобы труба с коническим участком полностью помещалась в резьбовую матрицу.

Указанный технический результат достигается также тем, что получение на конце трубы участка с конической образующей осуществляется продольным обжимом матрицей с гладким коническим профилем, угол конусности которого на 1-2% больше конусности профиля получаемой резьбы, а помещение трубы в резьбовую матрицу осуществляется перемещением в осевом направлении до упора. Указанная разность в конусности конца трубы и резьбовой матрицы обеспечивает немного большее перемещение трубы внутрь резьбовой матрицы. В этом случае, даже если торец трубы будет немного не ровный, резьбовой профиль, примыкающий к торцу трубы, будет оформлен полностью. Увеличение расхождения в конусности сверх указанного приведет к появлению торцевого заусенца, а уменьшение не обеспечит положительного эффекта.

Указанный технический результат достигается также тем, что получение на конце трубы участка с конической образующей осуществляется высадкой на горизонтально-ковочной машине (ГКМ). Угол конусности высадочной матрицы ГКМ подбирается в этом случае таким образом, чтобы труба с высаженным коническим участком полностью помещалась в резьбовую матрицу

Указанный технический результат достигается также тем, что получение на конце трубы участка с конической образующей соответствующей профилю получаемой резьбы осуществляется поперечным обжимом разъемной матрицей с резьбовым профилем. При этом части матрицы будут врезаться в металл трубы. Поэтому между частями матрицы неизбежно образуется заусенец, который должен быть удален (срезан). Удаление указанного заусенца может быть осуществлено как одновременно с получением окончательного профиля резьбы, так и перед.

Указанный технический результат достигается также тем, что предварительное оформление профиля резьбы осуществляется путем локальной раздачи (деформации) конца трубы кольцевыми деформирующими выступами пуансона, диаметры которых последовательно увеличиваются на 2-3,3%. Данный диапазон обусловлен следующим. Для оформления профиля резьбы необходимо раздать конец трубы на величину порядка 10%. Осуществить это целесообразно за 3-5 локальных цикла деформации (деформации одним деформирующим выступом). Деля 10 на 5 и 3, соответственно получим указанный диапазон. Уменьшение перепада диаметров между соседними деформирующими выступами необоснованно увеличит длину раздающего пуансона, а увеличение перепада диаметров сверх указанной границы уменьшит эффект плавного заполнения резьбового профиля.

Указанный технический результат достигается также тем, что предварительное оформление профиля резьбы осуществляется путем локальной (деформации) раздачи конца трубы пуансоном, имеющим на поверхности винтовой выступ, что также снижает энергосиловые затраты.

Указанный технический результат достигается также тем, что предварительное оформление профиля резьбы раздачей осуществляется при одновременном приложении радиальных ультразвуковых колебаний или к матрице, или к пуансону, или к матрице и к пуансону одновременно. Это снижает силы деформирования и повышает стойкость формообразующего инструмента.

Указанный технический результат достигается также тем, что оформление предварительного профиля резьбы осуществляется путем накатки.

Указанный технический результат достигается также тем, что накатка предварительного профиля резьбы осуществляется тремя резьбовыми роликами.

Указанный технический результат достигается также тем, что накатка предварительного профиля резьбы осуществляется с одновременным наложением ультразвуковых колебаний.

Существо изобретения поясняется следующими рисунками, на которых изображены соответственно:

На Фиг. 1. Расположение волокон в резьбе, полученной пластическим деформированием.

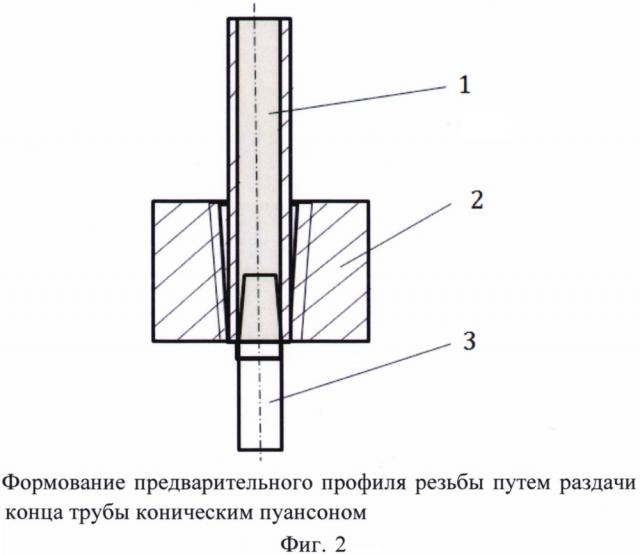

На Фиг. 2. Формование предварительного профиля резьбы путем раздачи конца трубы коническим пуансоном.

На Фиг. 3. Пуансон с кольцевыми деформирующими выступами.

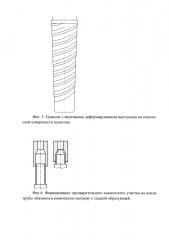

На Фиг. 4. Формование предварительного профиля резьбы путем раздачи конца трубы коническим пуансоном.

На Фиг. 5. Пуансон с винтовыми деформирующими выступами на конической поверхности пуансона.

На Фиг. 6. Формирование предварительного конического участка на конце трубы обжимом в коническую матрицу с гладкой образующей.

На Фиг. 7. Формирование предварительного конического участка на конце трубы высадкой на ГКМ.

На Фиг. 8. Формирование предварительного конического участка на конце трубы поперечным обжимом.

На Фиг. 9. Накатка резьбы тремя роликами.

Способ осуществляется следующим. Предварительно формуется обжимом конический участок трубы. Труба 1 (фиг. 2), с предварительно оформленным коническим участком, помещается в матрицу 2, в которой выполнен профиль конической резьбы. При это угол конического участка на трубе соответствует профилю получаемой резьбы, что обеспечивает полное прилегание заготовки к матрице до начала раздачи. При этом соприкосновение заготовки с матрицей происходит по вершинам резьбовых выступов. На фиг. 3 эти выступы отмечены диаметром Dвp. В этом положении заготовка фиксируется и начинается осевое перемещение конического пуансона 3 внутрь трубы. Диаметр трубы увеличивается, и металл заполняет резьбовой профиль матрицы. Заполнение профиля матрицы при раздаче ступенчатым пуансоном с кольцевыми деформирующими выступами (фиг. 3) наглядно показано на фиг. 4. Аналогично происходит формообразования профиля резьбы и при раздаче гладким конусом, и при раздаче пуансоном, имеющим на конической поверхности винтовой выступ (фиг. 5). Получение на конце трубы исходного конического участка наиболее просто осуществить обжимом гладкой конической матрицей (фиг. 6). При взаимном осевом перемещении матрицы и трубы на ее конце образуется конус. Угол конусности матрицы с гладкой образующей можно выполнить равным углу конусности, образованному выступами резьбы или сделать на 1-2% больше. В последнем случае предпочтительно подавать трубу в резьбовую матрицу перемещением в осевом направлении до упора в матрицу. В этом случае труба зайдет в матрицу плотнее и даже, если торец трубы будет немного не ровный, резьбовой участок будет оформлен полностью.

Также образование конуса на конце трубы можно осуществить высадкой на горизонтально-ковочной машине (ГКМ) (фиг. 7). В этом случае возможно дополнительное, более благоприятное перераспределение металла на конце трубы, что расширяет технологические возможности способа. При этом получение на конце трубы участка с конической образующей целесообразно осуществить на первой позиции, а оформление предварительного профиля резьбы осуществить раздачей на последующей позиции горизонтально-ковочной машины.

Получение на конце трубы исходного конического участка обжимом гладкой конической матрицей или высадкой на ГКМ требует как минимум одного дополнительного технологического перехода, что снижает производительность процесса. Исключить этот технологический переход можно, совместив получение конического участка на конце трубы обжимом и помещение заготовки в резьбовую матрицу (фиг. 8). В этом случае разъемная резьбовая матрица одновременно со смыканием будет осуществлять обжим конца трубы. При этом обжим будет не продольный, а поперечный. Поскольку диаметр исходной заготовки больше внутреннего диаметра резьбовой матрицы, при смыкании частей матрицы вероятно образование заусенца, который можно будет удалять или перед, или одновременно с упрочнением резьбового профиля ультразвуковой обработкой.

Заполнению профиля резьбы раздачей препятствуют силы трения, которые на фиг. 4. обозначены μσθ. Существенно снизить эти силы и облегчить заполнение профиля матрицы можно, приложив к инструменту ультразвуковые колебания. В этом случае предварительное оформление профиля резьбы раздачей осуществляется при одновременном приложении ультразвуковых колебаний (в частности, радиальных) или к матрице, или к пуансону, или к матрице и к пуансону одновременно.

Оформление предварительного профиля резьбы можно осуществить путем накатки. Способов накатки достаточно много. Принципиально может быть задействован любой, но наиболее предпочтителен способ накатки тремя резьбовыми роликами Фиг. 9. Введение при этом в зону деформации ультразвуковых колебаний снижает трение и облегчает оформление профиля резьбы

В результате пластического формообразования резьбы и обработки профиля с помощью ультразвука повышается точность геометрических размеров, на профиле образуются волокна, которые имеют вытянутость и направление вдоль резьбы. На поверхности резьбы образуется нанодуплексная структура, которая обеспечивает увеличение твердости на поверхности резьбы в 2-3 раза. При этом упрочненный слой позволяет повысить износостойкость резьбы при навинчиваниях-развинчиваниях (спускоподъемных операций) в 5 раз по сравнению с неупрочненной резьбой.

Использованные источники

1. Патент Российской Федерации №2092291, МПК В23Р 6/00, 1992.

2. Подорящий Д.А., Небогов С.М. НКТ с износостойкими резьбовыми соединениями для технологических операций // Нефть. Газ. Новации. - 2014. - №7. - С. 55-58.

1. Способ получения конической резьбы на трубах методом пластического деформирования, включающий изготовление на конце трубы пластическим деформированием предварительного резьбового профиля с последующим получением окончательного профиля посредством воздействия инструмента, к которому в процессе получения окончательного резьбового профиля подводят ультразвуковые колебания, отличающийся тем, что получение предварительного резьбового профиля осуществляют посредством образования на конце трубы участка с конической образующей, соответствующей профилю получаемой резьбы, помещения упомянутого участка в матрицу с резьбовым профилем и формования предварительного профиля резьбы путем раздачи конца трубы коническим пуансоном.

2. Способ по п. 1, отличающийся тем, что формование предварительного профиля резьбы осуществляют путем локальной раздачи деформации конца трубы кольцевыми деформирующими выступами пуансона, диаметры которых последовательно увеличивают на 2-3,3%.

3. Способ по п. 1, отличающийся тем, что формование предварительного профиля резьбы осуществляют путем локальной раздачи деформации конца трубы пуансоном, имеющим на конической поверхности винтовой выступ.

4. Способ по любому из пп. 1-3, отличающийся тем, что получение на конце трубы участка с конической образующей осуществляют продольным обжимом матрицей с гладким коническим профилем.

5. Способ по любому из пп. 1-3, отличающийся тем, что получение на конце трубы участка с конической образующей осуществляют продольным обжимом матрицей с гладким коническим профилем, угол конусности которого на 1-2% больше конусности профиля получаемой резьбы, а помещение трубы в матрицу с резьбовым профилем осуществляют ее перемещением в осевом направлении до упора.

6. Способ по любому из пп. 1-3, отличающийся тем, что получение на конце трубы участка с конической образующей осуществляют высадкой на первой позиции горизонтально-ковочной машины, а оформление предварительного профиля резьбы осуществляют на ее последующей позиции.

7. Способ по любому из пп. 1-3, отличающийся тем, что получение на конце трубы участка с конической образующей, соответствующей профилю получаемой резьбы, осуществляют поперечным обжимом разъемной матрицей с резьбовым профилем.

8. Способ по любому из пп. 1-3, отличающийся тем, что формование предварительного профиля резьбы раздачей осуществляют при одновременном приложении ультразвуковых колебаний или к матрице, или к пуансону, или к матрице и к пуансону одновременно.

9. Способ по п. 1, отличающийся тем, что осуществляют оформление предварительного профиля резьбы путем накатки.

10. Способ по п. 9, отличающийся тем, что накатку осуществляют тремя резьбовыми роликами.

11. Способ по п. 9, отличающийся тем, что накатку осуществляют с одновременным наложением ультразвуковых колебаний.