Новый способ получения осажденных диоксидов кремния, новые осажденные диоксиды кремния и их применения, в частности, для армирования полимеров

Иллюстрации

Показать всеИзобретение может быть использовано в производстве изделий на основе полимерных композиций, таких как шины. Осажденный диоксид кремния имеет удельную поверхность БЭТ от 45 до 550 м2/г. Содержание поликарбоновой кислоты в осажденном диоксиде кремния наряду с соответствующим карбоксилатом, выраженное в пересчете на общий углерод, составляет, по меньшей мере, 0,15% по массе, а содержание алюминия составляет, по меньшей мере, 0,20% по массе. Осажденный диоксид кремния имеет на своей поверхности молекулы смеси поликарбоновых кислот, выбираемых из адипиновой кислоты, янтарной кислоты, этилянтарной кислоты, глутаровой кислоты, метилглутаровой кислоты, щавелевой кислоты или лимонной кислоты. Изобретение позволяет снизить вязкость полимерных композиций, содержащих армирующий наполнитель, при одновременном сохранении их механических свойств. 7 н. и 27 з.п. ф-лы, 15 табл., 6 пр.

Реферат

Настоящее изобретение относится к новому способу получения осажденного диоксида кремния, к новым осажденным диоксидам кремния и к их применениям, таким как армирование полимеров.

Известно применение армирующих белых наполнителей, таких как, например, осажденный диоксид кремния, в полимерах, в частности в эластомерах.

Целью настоящего изобретения является предоставление именно альтернативного наполнителя для полимерных композиций, который преимущественно обеспечит им снижение их вязкости и улучшение их динамических свойств, при одновременном сохранении их механических свойств. Он, таким образом, позволит улучшить сочетание гистерезиса/армирования.

Настоящее изобретение прежде всего предоставляет новый способ получения осажденного диоксида кремния с применением, во время или после процесса разжижения, смеси поликарбоновых кислот.

Как правило, получение осажденного диоксида кремния осуществляют с применением реакции осаждения силиката, такого как силикат щелочного металла (например, силикат натрия), с помощью подкисляющего агента (например, серной кислоты), затем отделения фильтрацией полученного осажденного диоксида кремния, где получают фильтрационный осадок, впоследствии измельчения упомянутого фильтрационного осадка и, наконец, сушки (как правило, атомизацией (тончайшим измельчением)). Диоксид кремния может быть осажден любым способом: в частности, добавлением подкисляющего агента в замес сосуда с силикатом или одновременным добавлением всего или части подкисляющего агента и силиката в замес сосуда с водой или с силикатом.

Одним из предметов изобретения является новый способ получения осажденного диоксида кремния, в котором:

по меньшей мере, один силикат подвергают реакции, по меньшей мере, с одним подкисляющим агентом, таким образом, чтобы получить суспензию осажденного диоксида кремния,

полученную суспензию осажденного диоксида кремния фильтруют, для того, чтобы получить фильтрационный осадок,

фильтрационный осадок, полученный по завершении фильтрации, подвергают процессу разжижения, который включает в себя добавление соединения алюминия,

после процесса разжижения, предпочтительно осуществляют стадию сушки (как правило, атомизацией (тончайшим измельчением)),

отличающийся тем, что к фильтрационному осадку добавляют смесь поликарбоновых кислот, во время или после процесса разжижения.

Согласно изобретению, фильтрационный осадок подвергают процессу разжижения, во время которого вводят соединение алюминия и смесь поликарбоновых кислот, или после которого вводят смесь поликарбоновых кислот. Смесь, полученную затем, (суспензию осажденного диоксида кремния) предпочтительно впоследствии сушат (как правило, атомизацией).

Процесс разжижения представляет собой процесс перехода в жидкое состояние или процесс разжижения, в котором фильтрационный осадок делается жидким, где осажденный диоксид кремния повторно оказывается в суспензии.

В двух первых альтернативных вариантах изобретения, такой процесс разжижения осуществляют путем подвергания фильтрационного осадка химическому воздействию в результате введения соединения алюминия, например, алюмината натрия, и смеси поликарбоновых кислот, предпочтительно в сочетании с механическим воздействием (например, в результате пропускания через резервуар с непрерывным перемешиванием или через мельницу коллоидного типа), которое обычно приводит к уменьшению размера частиц суспендированного диоксида кремния. Суспензия (в частности, водная суспензия), полученная после разжижения, показывает относительно низкую вязкость.

В первом альтернативном варианте, во время процесса разжижения, соединение алюминия и смесь поликарбоновых кислот вводят одновременно (совместное добавление) к фильтрационному осадку.

Во втором альтернативном варианте, во время процесса разжижения, вводят соединение алюминия к фильтрационному осадку до добавления смеси поликарбоновых кислот.

В третьем альтернативном варианте, такой процесс разжижения выполняют путем подвергания фильтрационного осадка химическому воздействию в результате добавления соединения алюминия, например, алюмината натрия, предпочтительно в сочетании с механическим воздействием (например, в результате пропускания через резервуар с непрерывным перемешиванием или через мельницу коллоидного типа), которое обычно приводит к уменьшению размера частиц суспендированного диоксида кремния.

В этом третьем альтернативном варианте, смесь поликарбоновых кислот добавляют после процесса разжижения, иначе говоря, к размельченному осадку диоксида кремния.

Фильтрационный осадок, который должен быть подвергнут процессу разжижения, может состоять из смеси нескольких фильтрационных осадков, где каждый из упомянутых осадков получен фильтрацией части суспензии осажденного диоксида кремния, полученного ранее.

Согласно изобретению, смесь поликарбоновых кислот представляет собой предпочтительно смесь дикарбоновых и/или трикарбоновых кислот, в частности, смесь, по меньшей мере, двух, предпочтительно, по меньшей мере, трех дикарбоновых и/или трикарбоновых кислот, в особенности смесь трех дикарбоновых и/или трикарбоновых кислот.

Предпочтительно, дикарбоновые и трикарбоновые кислоты выбирают из адипиновой кислоты, янтарной кислоты, этилянтарной кислоты, глутаровой кислоты, метилглутаровой кислоты, щавелевой кислоты или лимонной кислоты.

Предпочтительно, смесь поликарбоновых кислот представляет собой смесь дикарбоновых кислот, в частности, смесь, по меньшей мере, трех дикарбоновых кислот, в особенности смесь трех дикарбоновых кислот.

В соответствии с предпочтительным альтернативным вариантом изобретения, смесь поликарбоновых кислот, использованных в изобретении, содержит следующие кислоты: адипиновую кислоту, глутаровую кислоту и янтарную кислоту. Например, смесь поликарбоновых кислот содержит от 15% до 35% по массе адипиновой кислоты, от 40% до 60% по массе глутаровой кислоты и от 15% до 25% по массе янтарной кислоты.

Смесь поликарбоновых кислот согласно этому предпочтительному альтернативному варианту изобретения может получаться в ходе процесса изготовления адипиновой кислоты.

В соответствии с другим предпочтительным альтернативным вариантом изобретения, смесь поликарбоновых кислот, использованных в изобретении, содержит следующие кислоты: метилглутаровую кислоту, этилянтарную кислоту и адипиновую кислоту. Например, смесь поликарбоновых кислот содержит от 60% до 96% по массе метилглутаровой кислоты, от 3,9% до 20% по массе этилянтарной кислоты и от 0,05% до 20% по массе адипиновой кислоты.

Равно как и, смесь поликарбоновых кислот согласно этому предпочтительному альтернативному варианту изобретения может быть результатом процесса изготовления адипиновой кислоты.

Преимущественно, смесь поликарбоновых кислот согласно этому предпочтительному альтернативному варианту изобретения может быть получена в результате кислотного гидролиза, предпочтительно в результате щелочного гидролиза, смеси метилглутаронитрила, этилсукцинонитрила и адипонитрила, получающейся в ходе процесса изготовления адипонитрила гидроцианированием бутадиена, где адипонитрил является важным промежуточным соединением в синтезе гексаметилендиамина.

Часть поликарбоновых кислот или все поликарбоновые кислоты, в частности, дикарбоновые и/или трикарбоновые кислоты, смеси, применяемой согласно изобретению, могут находиться ангидридной форме, сложноэфирной форме, форме соли (карбоксилата) щелочного металла (например, натрия или калия) или форме соли (карбоксилата) аммония.

Например, смесь поликарбоновых кислот может представлять собой смесь, содержащую:

метилглутаровую кислоту (в частности, от 60% до 96% по массе, например, от 90% до 95,5% по массе),

ангидрид этилянтарной кислоты (в частности, от 3,9% до 20% по массе, например, от 3,9% до 9,7% по массе),

адипиновую кислоту (в частности, от 0,05% до 20% по массе, например, от 0,1% до 0,3% по массе).

Смесь поликарбоновых кислот также может представлять собой смесь, содержащую:

метилглутаровую кислоту (в частности, от 10% до 50% по массе, например, от 25% до 40% по массе),

ангидрид метилглутаровой кислоты (в частности, от 40% до 80% по массе, например, от 55% до 70% по массе),

ангидрид этилянтарной кислоты (в частности, от 3,9% до 20% по массе, например, от 3,9% до 9,7% по массе),

адипиновую кислоту (в частности, от 0,05% до 20% по массе, например, от 0,1% до 0,3% по массе).

Смеси, используемые согласно изобретению, необязательно могут содержать примеси.

Поликарбоновые кислоты, используемые в изобретении, необязательно могут быть предварительно нейтрализованы (в частности, в результате их предварительной обработки основанием типа, например, гидроксида натрия или гидроксида калия) перед добавлением их к фильтрационному осадку. Это, в частности, позволяет модифицировать рН получаемого диоксида кремния.

Поликарбоновые кислоты могут быть применены в форме водного раствора.

Предпочтительно, соединение алюминия выбирают из алюминатов щелочного металла. В частности, соединение алюминия представляет собой алюминат натрия.

Согласно изобретению, количество используемого соединения алюминия (в частности, алюмината натрия), как правило, является таким, при котором отношение количества соединения алюминия к количеству диоксида кремния, в пересчете на SiO2, присутствующему в фильтрационном осадке, составляет от 0,20% до 0,50% по массе, предпочтительно от 0,25% до 0,45% по массе.

Количество смеси применяемых поликарбоновых кислот, как правило, является таким, при котором отношение количества смеси поликарбоновых кислот к количеству диоксида кремния, в пересчете на SiO2, присутствующему в фильтрационном осадке, (в момент добавления смеси поликарбоновых кислот) составляет от 0,75% до 2% по массе, предпочтительно от 1% до 1,75% по массе, в частности, от 1,1% до 1,5% по массе.

В изобретении, фильтрационный осадок необязательно может быть подвергнут промывке.

Осажденный диоксид кремния, полученный таким образом после процесса разжижения, впоследствии сушат. Этот процесс сушки может быть выполнен с применением любого широко известного средства.

Предпочтительно, процесс сушки осуществляют путем атомизации (тончайшего измельчения). В этой связи, может быть использован любой тип подходящего атомизатора, в частности, центробежный атомизатор, атомизатор с распылительным соплом, напорный жидкостной атомизатор, или двухжидкостной атомизатор. Как правило, в том случае, когда фильтрацию осуществляют с помощью фильтр-пресса, используют атомизатор с распылительным соплом, а в том случае, когда фильтрацию осуществляют с помощью вакуум-фильтра, используют центробежный атомизатор.

В том случае, когда процесс сушки осуществляют с помощью атомизатора с распылительным соплом, осажденный диоксид кремния, который затем может быть получен, обычно существует в форме существенно сферических бусин.

По завершении этого процесса сушки, необязательно можно осуществить стадию дробления извлекаемого продукта в мельнице; осажденный диоксид кремния, который затем может быть получен, обычно существует в форме порошка.

В том случае, когда процесс сушки осуществляют с помощью центробежного атомизатора, диоксид кремния, который затем может быть получен, обычно существует в форме порошка.

В довершение всего, продукт, высушенный (в частности, с помощью центробежного атомизатора) или размолотый в мельнице таким образом, как упомянуто выше, может быть необязательно подвергнут стадии агломерации, которая включает в себя, например, прямое прессование, мокрое гранулирование (иначе говоря, с использованием связующего, такого как вода, суспензия диоксида кремния, и тому подобное), экструзию или, предпочтительно, сухое уплотнение. Если применяют последний метод, то может оказаться благоприятным, до осуществления уплотнения, деаэрирование (процесс, также называемый предварительным повышением плотности или дегазированием) порошковидных продуктов с тем, чтобы удалить воздух, включенный в последних, и обеспечить более равномерное уплотнение.

Осажденный диоксид кремния, который затем может быть получен на этой стадии агломерации, обычно существует в форме гранул.

Другим предметом настоящего изобретения является конкретный способ получения осажденного диоксида кремния такого типа, который включает в себя реакцию осаждения между силикатом и подкисляющим агентом, посредством чего получают суспензию осажденного диоксида кремния, с последующими разделением и сушкой этой суспензии, отличающийся тем, что он включает в себя следующие последовательные стадии:

реакцию осаждения проводят следующим образом:

(i) формируют исходный замес сосуда, включающий, по меньшей мере, часть общего количества силиката, участвующего в реакции, и электролит, где концентрация силиката (выраженная в пересчете на SiO2) в упомянутом исходном замесе сосуда составляет менее 100 г/л и, предпочтительно, концентрация электролита в упомянутом исходном замесе сосуда составляет менее 19 г/л,

(ii) добавляют подкисляющий агент к упомянутому замесу сосуда до тех пор, пока значение рН для реакционной среды не достигнет уровня, по меньшей мере, 7,0, в частности, от 7 до 8,5,

(iii) в реакционную среду добавляют подкисляющий агент и, при необходимости, одновременно оставшееся количество силиката,

фильтруют полученную суспензию диоксида кремния,

фильтрационный осадок, полученный по завершении фильтрации, подвергают процессу разжижения, включающему в себя добавление соединения алюминия,

полученный таким образом Фильтрационный осадок, предпочтительно демонстрирующий содержание твердых веществ не больше 25% по массе, подвергают сушке,

где упомянутый способ отличается тем, что к фильтрационному осадку добавляют смесь поликарбоновых кислот, либо во время процесса разжижения, либо после процесса разжижения, но до стадии сушки.

Все то, что указано в вышеупомянутом разъяснении по поводу процесса разжижения, касающееся добавления смеси карбоновых кислот и трех альтернативных вариантов способа, применимо к способу согласно настоящему изобретению.

Выбор подкисляющего агента и силиката выполняется широко известным способом.

В качестве подкисляющего агента, как правило, используют сильную неорганическую кислоту, такую как серная кислота, азотная кислота или соляная кислота, или также органическую кислоту, такую как уксусная кислота, муравьиная кислота или карбоновая кислота.

Подкисляющий агент может быть разбавленным или концентрированным; его нормальность может находиться между 0,4 и 3,6 Н, например, между 0,6 и 1,5 Н.

В частности, в том случае, когда подкисляющий агент представляет собой серную кислоту, его концентрация может составлять от 40 до 180 г/л, например, от 60 до 130 г/л.

В качестве силиката, может быть использована любая обычная форма силикатов, такая как метасиликаты, дисиликаты и преимущественно силикат щелочного металла, в частности, силикат натрия или калия.

Силикат может иметь концентрацию (выраженную в пересчете на SiO2) от 40 до 330 г/л, например, от 60 до 300 г/л.

Предпочтительно, в качестве силиката, используют силикат натрия.

В том случае, когда используют силикат натрия, последний, как правило, показывает соотношение по массе SiO2/Na2O, равное от 2 до 4, в частности, от 2,4 до 3,9, например, от 3,1 до 3,8.

В ходе стадии (i), формируют замес сосуда, который включает силикат и электролит. Количество силиката, присутствующего в исходном замесе сосуда, преимущественно составляет только часть общего количества силиката, участвующего в реакции.

Что касается электролита, присутствующего в исходном замесе сосуда (стадия (i)), то этот термин понимается в этом документе как общепринятый, иначе говоря, он означает любое ионогенное или молекулярное вещество, которое, если находится в растворе, разлагается или диссоциирует с образованием ионов или заряженных частиц; в качестве электролита, может быть упомянута соль группы щелочных металлов и щелочноземельных металлов, в частности, соль металла исходного силиката и подкисляющего агента, например, хлорид натрия в случае реакции силиката натрия с соляной кислотой, или, предпочтительно, сульфат натрия в случае реакции силиката натрия с серной кислотой.

В соответствии с одной из характеристик этого способа получения, концентрация электролита в исходном замесе сосуда составляет менее 19 г/л, в частности, менее 18 г/л, в особенности менее 17 г/л, например, менее 15 г/л (при этом, как правило, имеет значение больше 6 г/л).

В соответствии с другой характеристикой этого способа получения, концентрация силиката (выраженная в пересчете на SiO2) в исходном замесе сосуда составляет менее 100 г/л. Предпочтительно, эта концентрация составляет менее 80 г/л, в частности, менее 70 г/л. В особенности, в том случае, когда кислота, используемая для нейтрализации, показывает высокую концентрацию, в частности, более 70 %, тогда желательно работать с силикатом в исходном замесе сосуда, концентрация которого в пересчете на SiO2 составляет менее 80 г/л.

Добавление подкисляющего агента на стадии (ii) приводит к коррелируемому падению значения рН реакционной среды и осуществляется до тех пор, пока значение рН реакционной среды не достигнет, по меньшей мере, 7, в частности, от 7 до 8,5, например, от 7,5 до 8,5.

Сразу после того, как желаемое значение рН достигнуто, и в случае исходного замеса сосуда, включающего только часть общего количества участвующего в процессе силиката, на стадии (iii) затем преимущественно осуществляют одновременное добавление подкисляющего агента и оставшегося количества силиката.

Такое одновременное добавление, как правило, осуществляют таким образом, чтобы значение рН реакционной среды всегда было равно (в пределах диапазона ±0,1) значению рН, достигаемому по завершении стадии (ii).

По завершении стадии (iii) и, в частности, после вышеупомянутого одновременного добавления, может быть осуществлено выдерживание полученной реакционной среды (водной суспензии), при значении рН, получаемом по завершении стадии (iii), как правило, при перемешивании, например, в течение 2-45 минут, в частности в течение 3-30 минут.

В конечном итоге, можно, как в случае исходного замеса сосуда, включающего только часть общего количества силиката, участвующего в процессе, так и в случае исходного замеса сосуда, включающего все количество участвующего в процессе силиката, после осаждения, на необязательной последующей стадии, вводить дополнительное количество подкисляющего агента в реакционную среду. Такое добавление, как правило, осуществляют до тех пор, пока значение рН не достигнет уровня от 3 до 6,5, предпочтительно, от 4 до 6,5.

Температура реакционной среды, как правило, имеет значение от 75 до 97°С, предпочтительно от 80 до 96°С.

Согласно альтернативному варианту этого способа получения, реакцию проводят при постоянной температуре от 75 до 97°С. Согласно другому альтернативному варианту этого способа, температура в конце протекания реакции превышает температуру в начале протекания реакции: так, температуру в начале протекания реакции предпочтительно поддерживают на уровне от 75 до 90°С; затем, температуру повышают за несколько минут, предпочтительно, вплоть до уровня от 90 до 97°С, на котором ее поддерживают до конца реакции.

По завершении стадий, которые были только что описаны, получают суспензию диоксида кремния, которую впоследствии подвергают разделению (разделение жидкость/твердое вещество). Такое разделение обычно включает фильтрацию, с последующим, при необходимости, процессом промывки, выполняемым посредством любого подходящего способа, например, с помощью ленточного фильтра, вакуум-фильтра или, предпочтительно, фильтр-пресса.

Фильтрационный осадок затем подвергают процессу разжижения, включающему в себя введение соединения алюминия. В соответствии с вышеупомянутым разъяснением, смесь поликарбоновых кислот добавляют во время или после процесса разжижения.

Размельченный фильтрационный осадок впоследствии подвергают сушке.

Предпочтительно, в этом способе получения, суспензия осажденного диоксида кремния, полученная после процесса разжижения, должна иметь, непосредственно до ее сушки, содержание твердых веществ не больше 25% по массе, в частности, не больше 24% по массе, в особенности не больше 23% по массе, например, не больше 22% по массе.

Этот процесс сушки может быть осуществлен в соответствии с любым широко известным способом. Предпочтительно, процесс сушки осуществляют путем атомизации (тончайшего измельчения). В этой связи, может быть использован любой тип подходящего атомизатора, в частности, центробежный атомизатор, атомизатор с распылительным соплом, напорный жидкостной атомизатор, или двухжидкостной атомизатор. Как правило, в том случае, когда фильтрацию осуществляют с помощью фильтр-пресса, используют атомизатор с распылительным соплом, и в том случае, когда фильтрацию осуществляют с помощью вакуум-фильтра, используют центробежный атомизатор.

В том случае, когда процесс сушки осуществляют с помощью атомизатора с распылительным соплом, осажденный диоксид кремния, который затем может быть получен, обычно существует в форме существенно сферических бусин. По завершении этого процесса сушки, необязательно можно осуществить стадию дробления извлекаемого продукта в мельнице; осажденный диоксид кремния, который затем может быть получен, обычно существует в форме порошка.

В том случае, когда процесс сушки осуществляют с помощью центробежного атомизатора, осажденный диоксид кремния, который затем может быть получен, может существовать в форме порошка.

В довершение всего, продукт, высушенный (в частности, с помощью центробежного атомизатора) или размолотый в мельнице таким образом, как упомянуто выше, может быть необязательно подвергнут стадии агломерации, которая включает в себя, например, прямое прессование, мокрое гранулирование (иначе говоря, с использованием связующего, такого как вода, суспензия диоксида кремния, и тому подобное), экструзию или, предпочтительно, сухое уплотнение. Если применяют последний метод, то может оказаться благоприятным, до осуществления уплотнения, деаэрирование (процесс, также называемый предварительным повышением плотности или дегазированием) порошковидных продуктов с тем, чтобы удалить воздух, заключенный в последних, и обеспечить более равномерное уплотнение.

Осажденный диоксид кремния, который затем может быть получен на этой стадии агломерации, обычно существует в форме гранул.

Изобретение также относится к осажденным диоксидам кремния, полученным или получаемым с помощью способа согласно изобретению.

Как правило, эти осажденные диоксиды кремния демонстрируют, на своей поверхности, молекулы применяемых поликарбоновых кислот и/или карбоксилатов, соответствующих применяемым поликарбоновым кислотам.

Дополнительным предметом настоящего изобретения является осажденный диоксид кремния со специальными характеристиками, который может быть использован, в частности, в качестве альтернативного наполнителя для полимерных композиций, преимущественно обеспечивая им снижение их вязкости и улучшение их динамических свойств, при одновременном сохранении их механических свойств.

В описании, которое следует далее, удельную поверхность по методу БЭТ определяют в соответствии с методом Брунауэра - Эммета - Теллера, описанному в The Journal of the American Chemical Society, Vol. 60, page 309, February 1938, и соответствующему стандарту NF ISO 5794-1 (Приложение D) (Июнь 2010). Удельная поверхность по адсорбции CTAB представляет собой внешнюю поверхность, которая может быть определена согласно стандарту NF ISO 5794-1 (Приложение G) (Июнь 2010).

Содержание поликарбоновой кислоты вместе с соответствующим карбоксилатом, обозначаемых (С), выраженное в пересчете на общий углерод, может быть измерено с помощью анализатора углерода/серы, такого как Horiba EMIA 320 V2. Принцип работы анализатора углерода/серы основано на горении образца твердого вещества в потоке кислорода в индукционной печи (настроенной на приблизительно 170 мА) и в присутствии ускорителя горения (приблизительно 2 грамма вольфрама (в частности, Lecocel 763-266) и приблизительно 1 грамм железа). Анализ длится приблизительно 1 минуту.

Углерод, присутствующий в образце, который должен быть проанализирован (масса приблизительно 0,2 грамм) соединяется с кислородом с образованием СО2, СО. Эти газы разрежения впоследствии анализируют с помощью инфракрасного детектора.

Влагу из образца и воду, получающуюся во время протекания этих реакций окисления, удаляют путем пропускания над брикетом, содержащим дегидратирующий агент (перхлорат магния), для того, чтобы не мешать измерению с помощью инфракрасного детектора.

Результат выражают в виде процентного содержания по массе элементного углерода.

Содержание алюминия, обозначенного (Al), может быть определено с помощью волнодисперсной рентгеновской флуоресценции, например, на спектрометре Panalytical 2400 или, предпочтительно, на спектрометре Panalytical MagixPro PW2540. Принцип метода измерения с помощью рентгеновской флуоресценции представляет собой следующее:

дробление диоксида кремния является необходимым, если его обеспечивают в форме существенно сферических бусин (микробусин) или гранул, до тех пор, пока не получен однородный порошок. Дробление может быть осуществлено с помощью агатовой ступки (дробление 15 грамм диоксида кремния приблизительно в течение периода времени 2 минут) или дробилки любого типа, не включающей алюминий,

порошок анализируют в том состоянии, в каком он находится в сосуде, имеющем диаметр 40 мм, с полипропиленовой пленкой толщиной 6 мкм, в атмосфере гелия, при диаметре облучения 37 мм, и количество анализируемого диоксида кремния составляет 9 см3. Измерение содержания алюминия, которое требует не более 5 минут, получают для линии Кα (угол 2θ=145°, кристалл PE002, коллиматор 550 мкм, проточный газовый детектор, родиевая трубка, 32 кВ и 125 мА). Интенсивность этой линии пропорциональна содержанию алюминия. Можно применять предварительную калибровку, осуществляемую с применением другого способа измерения, такого как ICP-AES (атомно-эмиссионная спектроскопия с индуктивно связанной плазмой).

Содержание алюминия также может быть измерено с помощью любого другого подходящего способа, например, с помощью ICP-AES, после растворения в воде в присутствии фтористоводородной кислоты.

Присутствие поликарбоновой(ых) кислот(ы) в кислотной форме и/или в карбоксилатной форме может быть установлено с помощью инфракрасной спектроскопии поверхности или инфракрасной спектроскопии алмазного нарушенного полного отражения (diamond-ATR).

Анализ методом инфракрасной спектроскопии поверхности (пропусканием излучения) осуществляют на спектрометре Bruker Equinox 55 на таблетке из чистого продукта. Таблетку получают после дробления диоксида кремния, когда его используют в том состоянии, в котором он находится в агатовой ступке, и таблетирования при 2 T/см2 в течение 10 секунд. Диаметр таблетки составляет 17 мм. Масса таблетки находится между 10 и 20 мг. Таблетку, полученную таким образом, помещают в высоковакуумную камеру (10-7 мбар) спектрометра на один час при температуре окружающей среды до проведения анализа с пропусканием излучения. Сбор данных происходит под высоким вакуумом (условия сбора данных: от 400 см-1 до 6000 см-1; число сканирований: 100; разрешение: 2 см-1).

Анализ методом инфракрасной спектроскопии алмазного нарушенного полного отражения (diamond-ATR), осуществляемый на спектрометре Bruker Tensor 27, состоит в нанесении, на алмазную поверхность, некоторого количества, соответствующего количеству на кончике шпателя, диоксида кремния, предварительно раздробленного в агатовой ступке, и затем в оказывании давления. Спектр инфракрасного излучения записывают на спектрометре за 20 сканирований, от 650 см-1 до 4000 см-1. Разрешение составляет 4 см-1.

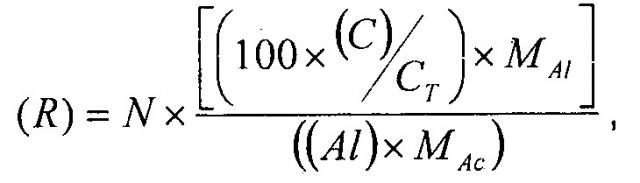

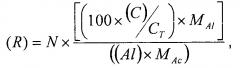

Отношение, обозначаемое (R), определяют с помощью следующего уравнения:

в котором:

N означает среднее число карбоксильных функциональных групп на поликарбоновую кислоту (например, если все поликарбоновые кислоты представляют собой дикарбоновые кислоты (соответственно, трикарбоновые кислоты), то N равно 2 (соответственно, 3),

(С) и (Al) представляют собой содержания, которые определены выше,

СТ означает содержание углерода в поликарбоновых кислотах,

МAl представляет собой молекулярную массу алюминия,

МАс означает молекулярную массу поликарбоновых кислот.

Дисперсионный компонент поверхностной энергии ysd определяют методом инверсионной (обращенной) газовой хроматографии. Если диоксид кремния обеспечивается в форме гранул, то, как правило, необходимо, его дробление, с последующим просеиванием через сито, например, с отбором частиц размером 106 мкм - 250 мкм.

Метод, используемый для вычисления дисперсионного компонента поверхностной энергии ysd, представляет собой обращенную газовую хроматографию в режиме бесконечного разбавления (IGC-ID) при 110°С с использованием ряда алканов (нормальных алканов), имеющих от 6 до 10 атомов углерода, метод, основанный на газовой хроматографии, но, где роли подвижной фазы и стационарной фазы (наполнитель-сорбент) поменялись местами. В данном случае, стационарная фаза в колонке заменена (твердым веществом) материалом, который должен быть проанализирован, в данном случае осажденным диоксидом кремния. Что касается подвижной фазы, то она состоит из газа-носителя (гелий) и молекул-"зондов", выбранных в зависимости от их способности к взаимодействию. Измерения последовательно выполняются с каждой молекулой-зондом. Для каждого измерения, каждую молекулу-зонд вводят в колонку, в очень небольшом количестве (бесконечное разведение), в виде смеси с метаном. Метан используют для определения t0, мертвого времени колонки.

Вычитание этого мертвого времени t0 из времени удерживания введенного зонда дает в результате эффективное время удерживания (tN) последнего.

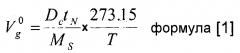

Эти рабочие условия, особые для бесконечного разведения, подразумевают то, что эти времена удерживания отражают единственно взаимодействие образца в отношении этих молекул. Физически, tN соответствует среднему времени, которое молекула-зонд потратила на контакт со стационарной фазой (с анализируемым твердым веществом). Для каждой введенной молекулы-зонда, измеряют три эффективных времени удерживания tN. Среднее значение и соответствующее стандартное отклонение используют для определения удельных удерживаемых объемов (Vg0) на основе следующего уравнения (формула [1]).

Последнее соответствует объему газа-носителя (отнесенному на момент состояния при 0°С), необходимому для элюирования молекулы-зонда на 1 грамм стационарной фазы (исследуемого твердого вещества). Такое стандартное количество позволяет сравнивать результаты, вне зависимости от используемого расхода газа-носителя и используемой массы стационарной фазы. Формула [1] включает в себя: MS, массу твердого вещества в колонке, DC, расход газа-носителя, и Т, температуру измерения.

Удельный удерживаемый объем впоследствии используют для оценивания ΔGa, изменения свободной энтальпии адсорбции зонда, согласно формуле [2], где R означает универсальную идеальную газовую постоянную (R=8,314 Дж⋅К-1⋅моль-1), на твердом веществе, присутствующем в колонке.

Эта величина ΔGa является исходной точкой для определения дисперсионного компонента поверхностной энергии (ysd). Последний получают в результате вычерчивания прямой линии, представляющей изменение свободной энтальпии адсорбции (ΔGa) в зависимости от числа углеродов nc в н-алкановых зондах, которые показаны в таблице, приведенной ниже.

| н-Алкановые зонды | nc |

| н-гексан | 6 |

| н-гептан | 7 |

| н-октан | 8 |

| н-нонан | 9 |

| н-декан | 10 |

Затем можно определить дисперсионный компонент поверхностной энергии ysd из наклона ΔGaCH2 прямой линии для нормальных алканов, соответствующего свободной энтальпии адсорбции метиленовой группы, полученной для температуры измерений 110°С.

Затем, дисперсионный компонент поверхностной энергии ysd является связанным со свободной энтальпией адсорбции ΔGaCH2 метиленовой группы (Dorris and Gray method, J. Colloid Interface Sci., 77 (180), 353-362) следующим уравнением:

,

в котором NA представляет собой число Авогадро (6,02×1023 моль-1), аCH2 соответствует площади, занимаемой адсорбированной метиленовой группой (0,06 нм2), и γCH2 соответствует поверхностной энергии твердого вещества, состоящего только из метиленовой группы, и определяется на полиэтилене (35,6 мДж/м2 при 20°С).

Координационное число алюминия определяют методом твердотельного ядерно-магнитного резонанса на ядрах алюминия.

Метод, используемый для измерения водопоглощения, состоит, как правило, в размещении предварительно высушенного образца диоксида кремния в условия с заданной относительной влажностью на предварительно заданное время; затем диоксид кремния гидратируется, что вызывает изменение массы образца от исходного значения w (в высушенном состоянии) до конечного значения w + dw. "Водопоглощение" диоксида кремния конкретно означает, в частности, на всем протяжении продолжения описания, соотношение dw/w (иначе говоря, массу воды, включенную в образец относительно массы образца в сухом состоянии), выраженное в виде процентного содержания, вычисленного для образца диоксида кремния, подвергнутого, в ходе применения способа измерения, воздействию при следующих условиях:

в условиях предварительной сушки: 8 часов, при 150°С;

в условиях гидратации: 24 часа, при 20°С, и при относительной влажности 70%.

Применяемый протокол эксперимента включает последовательно:

точное взвешивание приблизительно 2 грамм диоксида кремния, который должен быть исследован;

сушку, в течение 8 часов, диоксида кремния, взвешенного таким образом, в сушильной камере, настроенной при температуре 105°С;

определение массы w диоксида кремния, получаемого по завершении этого процесса сушки;

размещение, на 24 часа, при 20°С, высушенного диоксида кремния в закрытом контейнере, таком как эксикатор, содержащий смесь воды/глицерина, где относительная влажность закрытой среды поддерживается на уровне 70%;

определение массы (w+dw) диоксида кремния, получаемого после этой обработки при 70%-ной относительной влажности в течение 24 часов, где измерение этой массы осуществляют сразу после извлечения диоксида кремния из эксикатора, с тем, чтобы предотвратить колебание массы диоксида кремния под влиянием изменения гидрометрии при переходе из среды с 70%-ной относительной влажностью в атмосферу лаборатории.

Объемы пор и диаметры пор измеряют методом ртутной (Hg) порометрии с помощью порозиметра Micromeritics Autopore 9520 и вычисляют с применением уравнения Washburn при контактном угле тета, равном 130° и поверхностном натяжении гамма, равном 484 дин/см (стандарт DIN 66133). Приготовление каждого образца осуществляют следующим образом: каждый образец предварительно сушат в сушильной камере при 200°С в течение 2 часов.

Способность диоксидов кремния к диспергированию и к деагломерации может быть оценена количественно посредством специального испытания на деагломерацию, представленного ниже.

Измерение размера частиц осуществляют (методом л