Способ подготовки попутных нефтяных газов селективной паровой конверсией

Иллюстрации

Показать всеИзобретение относится к способам подготовки углеводородных газов паровой конверсией и может быть применено, например, для подготовки попутного нефтяного газа к использованию или трубопроводному транспорту в нефтяной и газовой промышленности. Способ подготовки попутных нефтяных газов селективной паровой конверсией включает каталитическую конверсию нагретой парогазовой смеси, охлаждение и сепарацию конвертированного газа с получением подготовленного газа, при этом попутные нефтяные газы смешивают с водой, нагревают сначала конвертированным газом в дефлегматоре и рекуперативном теплообменнике, а затем в нагревателе, полученную парогазовую смесь подвергают селективной конверсии с неполным превращением углеводородов С2+, при этом степень конверсии и качество подготовленного газа регулируют изменением объемной скорости подачи парогазовой смеси в пределах 1000-30000 ч-1 и температуры конверсии в интервале 250-450°С. Технический результат - повышение и регулирование качества подготовленного газа, снижение расхода энергии и уменьшение металлоемкости оборудования. 1 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к способам подготовки попутных нефтяных газов паровой конверсией и может быть применено, например, для подготовки попутного нефтяного газа в нефтяной и газовой промышленности.

Известен способ подготовки природного газа к транспорту методом низкотемпературной конденсации [Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. М.: ООО «Недра-Бизнесцентр», 1999. с. 308], согласно которому газ сепарируют от капельной жидкости, компримируют, охлаждают в холодильнике и рекуперативном теплообменнике, редуцируют и сепарируют, а газ сепарации нагревают в рекуперативном теплообменнике.

Недостатками известного способа являются высокие энергозатраты, а также использование дорогостоящего компрессорного оборудования.

Наиболее близким по технической сущности к заявляемому изобретению является способ работы устройства для переработки попутных нефтяных газов [RU №2442819, C10L 3/10, F17D 1/02, 20.02.2012], согласно которому газ (тяжелый углеводородный газ) последовательно нагревают в нагревателе и рекуперативном теплообменнике, смешивают с кислородсодержащим соединением, например с нагретым водяным паром, парогазовую смесь подвергают неселективной каталитической конверсии при температуре не выше 450°C, давлении выше атмосферного и объемной скорости подачи 500-1000 ч-1 с полным превращением углеводородов С2+ в метан, углекислый газ и водород, конвертированный газ охлаждают, при необходимости сепарируют, подготовленный газ направляют потребителю.

Недостатками данного способа являются:

- низкое качество подготовленного газа из-за высокого содержания углекислого газа вследствие полной конверсии углеводородов С2+ при низкой объемной скорости подачи парогазовой смеси,

- повышенный расход энергии на полное превращение углеводородов С2+ при подготовке газа,

- высокая металлоемкость оборудования из-за большого объема загрузки катализатора, требующегося для обеспечения низкой объемной скорости подачи парогазовой смеси,

- невозможность регулирования качества подготовленного газа из-за полного превращения углеводородов С2+.

Задача изобретения - разработка эффективного способа подготовки углеводородных газов паровой конверсией.

Техническим результатом является повышение качества, а также регулирование качества подготовленного газа, снижение расхода энергии и уменьшение металлоемкости оборудования за счет осуществления селективной конверсии с неполным превращением углеводородов С2+ путем контролируемого поддержания высокой объемной скорости подачи парогазовой смеси и выбора оптимального температурного режима конверсии, а также за счет смешения попутного нефтяного газа с водой и последующего нагрева смеси конвертированным газом и теплоносителем.

Указанный технический результат достигается способом, включающим каталитическую конверсию нагретой парогазовой смеси, охлаждение и сепарацию конвертированного газа с получением подготовленного газа, особенностью которого является то, что попутные нефтяные газы смешивают с водой, нагревают сначала конвертированным газом в дефлегматоре и рекуперативном теплообменнике, а затем в нагревателе, полученную парогазовую смесь подвергают селективной конверсии с неполным превращением углеводородов С2+, при этом степень конверсии и качество подготовленного газа регулирует изменением объемной скорости подачи парогазовой смеси в пределах 1000-30000 ч-1 и температуры конверсии в интервале 250-450°C.

При использовании воды, содержащей растворенные минеральные соли, нагрев смеси тяжелого углеводородного газа и воды целесообразно проводить в две стадии: сначала осуществлять неполное испарение воды и вывод неиспарившейся ее части, содержащей концентрат минеральных солей, в качестве продувочной воды, а затем нагревать полученную парогазовую смесь до температуры конверсии.

Предварительное смешение попутного нефтяного газа с водой позволяет полностью рекуперировать тепло конвертированного газа, за счет чего уменьшить энергозатраты. Селективная конверсия парогазовой смеси при объемной скорости выше 1000 ч-1 позволяет осуществлять неполное превращение углеводородов С2+ при использовании уменьшенного объема загрузки катализатора, что позволяет снизить энергозатраты, уменьшить металлоемкость оборудования, а также обеспечить высокое качество подготовленного газа, соответствующее требованиям норм.

Контроль степени конверсии и качества подготовленного газа путем изменения объемной скорости и температуры конверсии позволяет по заданию подготавливать газ либо для трубопроводного транспорта, либо для использования в качестве топливного газа для коммунальных нужд, для газотурбинных или газопоршневых энергоагрегатов.

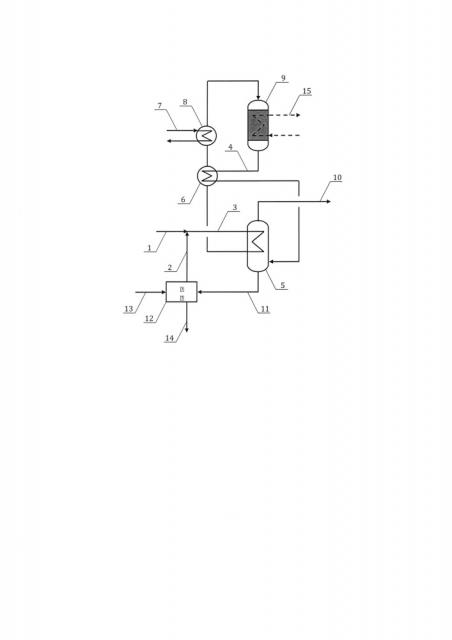

При осуществлении предлагаемого способа (согласно прилагаемой фигуре) попутный нефтяной газ 1 смешивают с деионизированной водой 2, полученную смесь 3 нагревают до температуры конверсии сначала конвертированным газом 4 в дефлегматоре 5 и в рекуперативном теплообменнике 6, затем, например, отходящими газами газопоршневого привода 7 в нагревателе 8 и подают в каталитический реактор 9, где подвергают селективной конверсии, превращая тяжелые углеводороды в метан в той степени, в которой это необходимо для целей подготовки газа, путем контроля объемной скорости подачи газопаровой смеси и температуры в реакторе 9. Конвертированный газ 4 охлаждают в рекуперативном теплообменнике 6 и в дефлегматоре 5, из которого подготовленный газ 10 направляют потребителю, а конденсат 11 - в блок подготовки воды 12, в который подают для подпитки воду 13 и из которого выводят солевой концентрат 14. Температуру в реакторе при необходимости контролируют, подавая хладоагент или теплоноситель 15 в теплообменные элементы реактора 9 (показано пунктиром). Вариант с промежуточным выводом продувочной воды на схеме не показан.

Сущность изобретения иллюстрируется примерами, данные которых сведены в таблицу.

Пример 1

При подготовке для использования в качестве топливного газа 1000 нм3/час попутного нефтяного газа смешивают с 1081 кг/час деионизированной воды, последовательно нагревают в дефлегматоре, рекуперативном теплообменнике, нагревателе и подвергают каталитической конверсии при температуре 320°C и объемной скорости подачи парогазовой смеси 5400 ч-1, конвертированный газ охлаждают до 30°C в рекуперативном теплообменнике и дефлегматоре, из которого выводят 845 кг/час конденсата и 1373 нм3/ч подготовленного газа, соответствующего требованиям ГОСТ 5542-87.

При подготовке попутного нефтяного газа состава, аналогичного примеру 1, согласно прототипу низшая теплота сгорания газа составила 25,4-29,8 МДж/м3, а число Воббе - 37,2-41,6 МДж/м3, что не соответствует требованиям ГОСТ 5542-87 (не менее 31,8 МДж/м3 и 41,2÷54,5 МДж/м3 соответственно).

Пример 2

Для подготовки к трубопроводному транспорту 1000 нм3/час попутного нефтяного газа смешивают с 1045 кг/час деионизированной воды, нагревают в дефлегматоре, рекуперативном теплообменнике, нагревателе и подвергают каталитической конверсии при температуре 280°C и объемной скорости 9000 ч-1, конвертированный газ охлаждают до 30°C в рекуперативном теплообменнике и дефлегматоре, из которого выводят 998 кг/час конденсата и 1154 нм3/ч подготовленного газа, соответствующего требованиям СТО Газпром 089-2010.

При подготовке попутного нефтяного газа состава, аналогичного примеру 2, согласно прототипу содержание углекислого газа составляет 6,84% об., что не соответствует требованиям СТО Газпром 089-2010 (не более 2,5% об.).

Пример 3

При подготовке для использования в качестве топливного газа 1000 нм3/час попутного нефтяного газа смешивают с 1081 кг/час деионизированной воды, последовательно нагревают в дефлегматоре, рекуперативном теплообменнике, нагревателе и подвергают каталитической конверсии при температуре 350°C и объемной скорости подачи парогазовой смеси 30000 ч-1, конвертированный газ охлаждают до 30°C в рекуперативном теплообменнике и дефлегматоре, из которого выводят 870 кг/час конденсата и 1340 нм3/ч подготовленного газа, соответствующего требованиям ГОСТ 5542-87.

При подготовке попутного нефтяного газа состава, аналогичного примеру 3, согласно прототипу низшая теплота сгорания газа составляет 25,4-29,8 МДж/м3, а число Воббе - 37,2-41,6 МДж/м3, что не соответствует требованиям ГОСТ 5542-87.

Таким образом, предлагаемый способ позволяет повысить качество, а также регулировать качество подготовленного газа, снизить расход энергии, уменьшить металлоемкость оборудования и может быть использован в промышленности.

Способ подготовки попутных нефтяных газов селективной паровой конверсией, включающий каталитическую конверсию нагретой парогазовой смеси, охлаждение и сепарацию конвертированного газа с получением подготовленного газа, отличающийся тем, что попутные нефтяные газы смешивают с водой, нагревают сначала конвертированным газом в дефлегматоре и рекуперативном теплообменнике, а затем в нагревателе, полученную парогазовую смесь подвергают селективной конверсии с неполным превращением углеводородов С2+, при этом степень конверсии и качество подготовленного газа регулируют изменением объемной скорости подачи парогазовой смеси в пределах 1000-30000 ч-1 и температуры конверсии в интервале 250-450°С.