Покрытия волоконных световодов из ароматических полиамидов и способ их изготовления

Иллюстрации

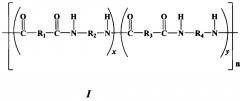

Показать всеИзобретение относится к покрытиям волоконных световодов из растворимых ароматических полиамидов и способу их изготовления. Предложено покрытие волоконного световода из ароматического гомо- или сополиамида формулы I с молекулярной массой от 35000 до 85000:

,

где х:у=0-1:1-0;

Способ включает вытягивание световода из заготовки. Протягивание его через фильеру, содержащую раствор полиамида формулы I с вязкостью 2400-18000 мПа⋅с в апротонном диполярном растворителе амидного типа, и удаление растворителя при нагревании в печи. Изобретения позволяют изготавливать покрытия волоконных световодов, характеризующиеся высокой термостабильностью и удовлетворительной адгезией к волокну, которые могут быть легко удалены с помощью органических растворителей амидного типа. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

Реферат

Изобретение относится к волоконной оптике, а именно к первичным защитным термостойким покрытиям волоконных световодов из ароматических полиамидов (ПА) и способу их изготовления.

Изобретение наиболее эффективно может быть использовано при изготовлении оптических волокон для применения в авиакосмических технологиях, нефтегазовой и автомобильной промышленности, энергетике и медицине.

Полиамиды относятся к широко используемому в качестве первичных защитных покрытий оптических волокон классу органических полимеров в силу своей гидрофобности, механической прочности и необходимой адгезии к волокну [Лаптев А.Ю. Нанесение полимерных оболочек на волоконные световоды из кварцевого стекла: Дис. … канд. хим. наук. Нижний Новгород, 1992]. К сожалению, большая часть заявок и патентов на изобретения, посвященных таким покрытиям, не содержит сведений о структуре заявляемых ПА и способах их нанесения на световоды. Можно констатировать лишь, что наиболее востребованными являются алифатические (например, коммерчески доступные ПА 6, ПА 6,6, ПА 12) и полуароматические гомо- и сополиамиды и различные композиции на их основе, а главным способом их нанесения является экструзия [JP S5928101 (А), 1984; WO 2001040841; JP 2000098195 (A); JP H11241018 (А), 1999; JP S59188603 (А), 1984; JP 2003227975 (A); JPS6125114 (А), 1986]. К достоинству алифатических и полуароматических ПА относится хорошая перерабатываемость, а основным недостатком является невысокая термостойкость.

Существует потребность в термостабильных покрытиях, которая может быть обеспечена ароматическими ПА, поскольку они широко применимы в качестве высокопрочных материалов с превосходными термическими свойствами [Garcia J.M., Garcia F.C., Sema Р., L. High-performance aromatic polyamides. progress in Polymer Science, 2010, 35(5), 623-686; M., P., N., A., F.C., Serna F., de la J.L., J.M. Recent patents on aromatic polyamides. Recent Patents on Materials Science, 2009, 2 (3), 190-208]. Правда, из таких полимеров изготавливают синтетические волокна и ткани, мембраны и фильтры, а использование их для получения покрытий, в том числе волоконных световодов, ограничено вследствие низкой термопластичности и плохой растворимости.

Известно техническое решение по созданию недорогого волоконно-оптического кабеля с высокой тепло- и морозостойкостью путем покрытия световода готовой арамидной пленкой толщиной 2-20 мкм, характеризующейся высокой разрывной прочностью, низким коэффициентом термического расширения в продольном направлении (3,5×10-5/°C) и скоростью усадки ≤5,0% при 250°C [патентная заявка Японии JP H02280106 (А), 1990]. Однако в этом решении не описан метод фиксации арамидной пленки и ее устойчивость на поверхности световода, а также не приведены свойства полученного волоконно-оптического кабеля.

Наиболее близким к заявляемому способу аналогом является способ получения покрытий оптических волокон, заключающийся в нанесении на световод раствора, содержащего ароматический ПА с гидроксильными группами, эпоксидную смолу, ускоритель отверждения и органический растворитель, и последующем отверждении раствора на поверхности световода при нагревании [патентная заявка Японии JP 2010-004611].

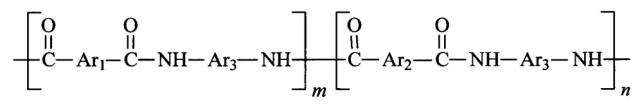

В ароматическом ПА

Ar1 и Ar3 - ароматические группы; Ar2 - гидроксилсодержащий ароматический радикал; n/(m+n)>0,05; 0<m+n≤200.

Отмечается низкая температура формования покрытий и их превосходные термическая стабильность и огнестойкость.

К недостаткам способа-прототипа относятся: использование смеси компонентов для формирования покрытия; одновременное протекание при этом двух процессов - конденсации эпоксидной смолы с гидроксилсодержащим ПА и удаления растворителя; образование нерастворимого в органических растворителях покрытия.

Задачей изобретения является создание термостойких растворимых ароматических полиамидных покрытий волоконных световодов и разработка способа их изготовления из растворов соответствующих ПА в органических растворителях.

Задача решается заявляемыми термостойкими растворимыми покрытиями волоконных световодов из гомо- и сополиамидов общей формулы I

,

где x:y=0-1:1-0;

А также задача решается способом их получения, включающим вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полиамида формулы I с вязкостью 2400-18000 мПа⋅с, и удаление растворителя при нагревании в печи при 250-350°C. Для приготовления раствора полиамида используют апротонные диполярные растворители амидного типа, такие как N-метил-2-пирролидон (N-МП), N,N-диметилформамид (ДМФА), N,N-диметилацетамид (ДМАА).

Заявляемые покрытия растворимы в N-МП, ДМФА, ДМАА и имеют высокие эксплуатационные характеристики, определяемые свойствами используемых для их изготовления ароматических полиамидов и получаемых из них пленок. Теплостойкость (Tc) всех полиамидов формулы I превышает 300°С, а термостойкость составляет более 400°С (см. таблицу), что делает возможным использование покрытий из них в экстремальных условиях. Разрывная прочность пленок, формируемых полиамидами I, составляет 100-140 МПа (см. таблицу).

Адгезия покрытий из полиамидов I достаточна для эффективной защиты световодов от механических и термических воздействий без использования аппретов. Потеря прочности световода с покрытием при изгибе после выдержки при 300°C в течение 3 ч в худшем случае составляет 30% (см. фиг. 2).

Важнейшей отличительной особенностью предлагаемых полиамидных покрытий световодов по сравнению с применяемыми и описанными ранее является использование ароматических полиамидов, а не алифатических или полуароматических полиамидных смол, что обеспечивает значительную термическую устойчивость покрытий.

Способ изготовления покрытий по изобретению включает нанесение раствора ПА формулы I на поверхность вытянутого из заготовки световода при его протягивании через фильеру и последующее удаление растворителя (фиг. 1). Достоинством заявляемого способа является его совместимость с существующими технологическими установками изготовления термостойких полиимидных покрытий [Семенов С.Л., Сапожников Д.А., Ерин Д.Ю., Забегаева О.Н., Куштавкина И.А., Нищев К.Н., Выгодский Я.С., Дианов Е.М. Высокотемпературное полиимидное покрытие для волоконных световодов. Квантовая электроника, 2015, 45 (4), 330-332].

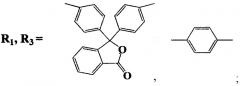

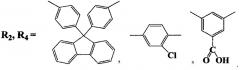

Для приготовления наносимых на световод растворов ароматических ПА применяют амидные растворители: N-МП, ДМФА и ДМАА. Растворимость в таких растворителях гомо- и сополиамидов по настоящему изобретению обусловлена содержанием в них кардовых (флуореновых или фталидных), Cl- или НОС(O)-групп.

Раствор (со)полиамида готовят растворением синтезированного и выделенного полимера в подобранном растворителе или используют раствор синтезированного ПА без выделения (in situ), если поликонденсацию проводят, например, в N-МП или ДМАА. Во всех случаях доводят раствор до вязкости 2400-18000 мПа⋅с. В данном диапазоне вязкости на световоде образуется гладкое равномерное покрытие. При меньших значениях вязкости на световоде в процессе его вытяжки успевают сформироваться капли, а при более высоких значениях - возрастает вероятность образования прочих дефектных областей, например "гребешков". Значение вязкости раствора определяется молекулярной массой полиамида, его концентрацией, природой растворителя и температурой. В заявляемом способе применимы полиамиды с широким диапазоном молекулярных масс - от 35000 до 85000, что соответствует логарифмической вязкости полимера от 0,4 до 1,2 дл/г.

На фиг. 1 показана схема установки для изготовления световода с полимерным покрытием, где 1 - заготовка, 2 - печь, 3 - фильера, 4 - печь, 5 - катушка.

На фиг. 2 показано изменение прочности покрытий на изгиб в зависимости от температуры и времени теплового воздействия; ln{ln[1/(1-F)]} - функция Вейбулла, где F - накопленная вероятность разрушения световода.

Новизна заявляемого способа состоит в нанесении на световод не расплава полимера, традиционно применяемого для формирования покрытий на основе алифатических полиамидов, а полиамидного лака с последующим удалением растворителя.

Результатами предлагаемого изобретения являются разработка термостойких растворимых покрытий волоконных световодов из разнообразных ароматических полиамидов и их изготовление нанесением раствора соответствующего ПА на световод с последующим удалением растворителя термообработкой.

Изобретение иллюстрируется приведенными ниже примерами и чертежами.

Общая методика изготовления полиамидного покрытия

Ароматические полиамиды получают низкотемпературной поликонденсацией в растворе дихлорангидридов ароматических дикарбоновых кислот с ароматическими диаминами [Виноградова С.В., Васнев В.А., Выгодский Я.С. Кардовые полигетероарилены. Синтез, свойства и своеобразие. Успехи химии, 1996, 65 (3), 266-296]. После окончания синтеза ПА, как правило, выделяют, очищают и сушат, затем растворяют в подобранном растворителе до достижения вязкости раствора 2400-18000 мПа⋅с и наносят на световод.

При проведении поликонденсации в N-МП или ДМАА возможно исключение стадии выделения ПА. Полученный в ходе синтеза полимерный раствор разбавляют до требуемой вязкости и наносят на световод.

На установке для изготовления световода с полимерным покрытием (фиг. 1) из заготовки 1, разогретой в печи 2, вытягивают волокно диаметром порядка 110-150 мкм и протягивают через фильеру 3 с диаметром отверстия 200-250 мкм, содержащую раствор соответствующего ПА. Затем световод с нанесенным раствором попадает в печь 4, где происходит удаление растворителя в течение 3-8 с. Температурный режим в печи (250-350°С) зависит от температуры кипения используемого растворителя. Его подбирают таким образом, чтобы обеспечить наиболее полное удаление растворителя. После выхода из печи световод с готовым полиамидным покрытием наматывают на катушку 5, частота вращения которой определяет диаметр оптического волокна, толщину наносимого покрытия и время сушки. Разница между диаметром отверстия фильеры и диаметром вытягиваемого световода определяет толщину наносимого слоя раствора полиамида. Толщина изготавливаемого слоя полиамидного покрытия световода за 1 цикл нанесения раствора достигает 5-10 мкм.

Пример 1

Из предварительно синтезированного, выделенного и очищенного полиамида Ia на основе дихлорангидрида терефталевой кислоты и 9,9-бис-(4'-аминофенил)флуорена готовят 15-20%-ный раствор в N-МП, соответствующий требуемому диапазону вязкости. Раствор фильтруют и заливают в фильеру, через которую протягивают световод согласно общей методике. Температура в печи, где происходит удаление растворителя, составляет 300-350°C.

Покрытие из полимера представленного строения имеет температуру стеклования порядка 390°C и температуру 10%-ной потери массы на воздухе около 510°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 115 МПа, модуль упругости при растяжении 2350 МПа, разрывное удлинение около 8% (таблица).

Световод с покрытием из полиамида Ia устойчив к продолжительным термическим воздействиям: выдержка в течение 120 ч при 250°C приводит к 10%-ной потере прочности на изгиб, при 300°C - 30%-ной (фиг. 2).

Пример 2

Покрытие изготавливают из раствора сополиамида Ib на основе дихлорангидрида терефталевой кислоты (1,0 моль), 9,9-бис-(4'-аминофенил)флуорена (0,5 моль) и 2-хлор-1,4-диаминобензола (0,5 моль) в N-МП. Температура в печи 300-350°C.

Покрытие имеет температуру стеклования порядка 390°C и температуру 10%-ной потери массы на воздухе около 470°C. Разрывная прочность пленочных образцов составляет порядка 140 МПа, модуль упругости при растяжении - 2060 МПа при разрывном удлинении 10% (таблица). Выдержка световода с покрытием из сополиамида Ib в течение 3 ч при 250 и 300°C уменьшает его прочность на изгиб не более чем на 15 и 30% соответственно (фиг. 2).

Пример 3

Покрытие изготавливают из раствора сополиамида Ic на основе дихлорангидрида терефталевой кислоты (1,0 моль), 9,9-бис-(4'-аминофенил)флуорена (0,3 моль) и 2-хлор-1,4-диаминобензола (0,7 моль) в N-МП. Температура в печи 300-350°C.

Покрытие обладает свойствами, сопоставимыми с описанными в примере 2.

Пример 4

Покрытие изготавливают из раствора сополиамида Id на основе дихлорангидрида терефталевой кислоты (1,0 моль), 9,9-бис-(4'-аминофенил)флуорена (0,5 моль) и 3,5-диаминобензойной кислоты (0,5 моль) в N-МП. Температура в печи 300-350°C.

Покрытие из полимера представленного строения имеет температуру стеклования порядка 360°C и температуру 10%-ной потери массы на воздухе около 440°C. Пленочные образцы полимера демонстрируют разрывную прочность порядка 135 МПа, модуль упругости при растяжении 1600 МПа и разрывное удлинение около 11% (таблица).

Световоды с покрытием из сополиамида Id устойчивы к значительным термическим воздействиям. Прочность световода на изгиб с покрытием из такого полимера не уменьшается после выдержки в течение 72 и 3 ч при 250 и 300°C соответственно (фиг. 2).

Пример 5

Покрытие изготавливают из раствора сополиамида Ie на основе 3,3-бис-[(4'-хлоркарбонил)фенил]фталида и 2-хлор-1,4-диаминобензола в N-метил-2-пирролидоне. Температура в печи 300-350°C.

Покрытие характеризуется температурой стеклования порядка 360°C и температурой 10%-ной потери массы на воздухе около 470°C. Пленки из полиамида Ie имеют разрывную прочность порядка 100 МПа, модуль упругости при растяжении 1700 МПа и разрывное удлинение около 18% (таблица). Прочность световода на изгиб с покрытием из такого полимера не уменьшается после выдержки в течение 1 ч при 350°C и уменьшается не более чем на 10% после выдержки в течение 72 ч при 300°C (фиг. 2).

Пример 6

Изготовление покрытия из полиамида Ia, представленного в примере 1, осуществляют аналогично, но для приготовления раствора полиамида используют N,N-диметилформамид, а температура в печи составляет 250-300°C. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 1 (см. таблицу).

Пример 7

Изготовление покрытия из полиамида Ia, представленного в примере 1, осуществляют аналогично, но для приготовления раствора полиамида используют N,N-диметилацетамид, а температура в печи составляет 250-300°C. Свойства покрытия аналогичны свойствам покрытия, описанного в примере 1 (см. таблицу).

Пример 8

Синтез полиамида Ia, используемого в примере 1, осуществляют в N-метил-2-пирролидоне. Полученный в результате синтеза раствор разбавляют до требуемой вязкости и используют без выделения полимера (in situ) в соответствии с методикой, описанной в примере 1. Свойства покрытия схожи со свойствами покрытия, описанного в примере 1 (см. таблицу).

Все полиамидные покрытия, полученные в примерах 1-8, растворимы в N-МП, ДМФА и ДМАА.

Технический результат - новые термостойкие покрытия волоконных световодов из растворимых ароматических гомо- и сополиамидов, удобный способ их изготовления из раствора и возможность удаления с помощью соответствующего растворителя.

Заявляемое изобретение обладает следующими преимуществами:

- получаемые покрытия волоконных световодов термостабильны и легко удаляются с поверхности благодаря использованию при их изготовлении растворимых ароматических гомо- и сополиамидов с высокой тепло- и термостойкостью;

- для изготовления покрытий и их удаления с поверхности световода можно использовать широкий круг органических растворителей амидного типа;

- после нанесения раствора полиамида на световод для формирования конечного покрытия необходимо только удаление растворителя при нагревании (отсутствуют химические превращения при формировании покрытия, которые подразумевает способ-прототип);

- требуемая толщина покрытия в 5-10 мкм достигается в результате однократного нанесения;

- можно получать полиамидные покрытия волоконных световодов из кардовых и других ароматических гомо- и сополиамидов с варьируемыми свойствами;

- получаемые покрытия обладают необходимой адгезией к поверхности световода и прочно удерживаются на его поверхности, что обусловливает высокую прочность на изгиб после термообработки в отличие от арамидной пленки, используемой в роли термостабильного покрытия.

1. Термостойкое растворимое покрытие волоконного световода из ароматического гомо- или сополиамида формулы I с молекулярной массой от 35000 до 85000:

,

где х:у=0-1:1-0;

2. Способ изготовления покрытия по п. 1, включающий вытягивание световода из заготовки, протягивание его через фильеру, содержащую раствор полиамида формулы I с вязкостью 2400-18000 мПа⋅с, и удаление растворителя при нагревании в печи при 250-350°С.

3. Способ по п. 2, отличающийся тем, что для приготовления раствора полиамида формулы I используют апротонные диполярные растворители, такие как N-метил-2-пирролидон, N,N-диметилформамид, N,N-диметилацетамид.