Способ переработки углеродсодержащих отходов растительного происхождения

Иллюстрации

Показать всеИзобретение относится к области переработки углеродсодержащих отходов растительного происхождения и может применяться для генерации электрической и тепловой энергии и получения углеродных сорбентов. Способ переработки углеродсодержащих отходов растительного происхождения включает подачу сырья в вертикальный шнековый реактор пиролиза с помощью шнекового питателя, термическую переработку сырья при температуре 598-602°С в течение 2 секунд без доступа кислорода в реакторе, отвод летучих продуктов пиролиза, очистку летучих продуктов от угольной пыли с помощью циклона, термокаталитическую очистку летучих продуктов от смол в реакторе термокаталитической очистки при температуре 480-520°C, растворение легколетучих компонентов газообразных продуктов в промывной склянке и осушение газовой смеси в осушительной склянке, конденсацию и сбор жидких продуктов пиролиза, сбор несконденсированных газообразных продуктов пиролиза и выгрузку твердой фракции продуктов пиролиза. Изобретение обеспечивает увеличение КПД переработки исходного сырья и повышение качества жидких и газообразных продуктов. 3 з.п. ф-лы, 4 ил., 3 табл., 17 пр.

Реферат

Изобретение относится к области переработки углеродсодержащих отходов растительного происхождения и может применяться для генерации электрической и тепловой энергии и получения углеродных сорбентов.

Известен способ быстрого пиролиза биомассы и углеводородсодержащих продуктов (Патент RU 2524110, С10В 53/00, F23G 5/027, C10G 15/08, дата начала отсчета срока действия патента: 08.11.2012, опубл. 27.07.2014, Бюл. №21), включающий воздействие последовательности тепловых импульсов, передаваемых от нагреваемых электрическими импульсами нагревательных элементов, размещенных в пиролизной камере и разделяющих ее объем на локально нагреваемые ячейки. Длительность электрического импульса составляет 0,1-1,0 секунды, а мощность выбирают для обеспечения нагрева элемента до 450-500°С. Временной интервал между электрическими импульсами выбирают таким, чтобы обеспечить остывание элемента до 200-250°С. Выход парогазовой смеси осуществляют через отверстия в стенках пиролизной камеры, конденсацию - на охлаждаемых поверхностях - конденсаторах. Способ обеспечивает получение топливных продуктов и химикатов, которые могут быть использованы непосредственно на месте переработки сырья.

Недостатком способа является сложность проведения процесса и конструкции пиролизной камеры, вследствие чего возможно прохождение широкого диапазона нежелательных побочных реакций, в том числе - коксообразования, что ухудшает качество топливных продуктов и химикатов и снижает его эффективность. Кроме того, очевидна необходимость дополнительной переработки получаемых топливных продуктов и химикатов для доведения их до необходимого уровня качества и безопасности.

Также известен способ термической переработки органосодержащего сырья в газообразное и жидкое топливо (Патент RU 2395559, С10В 57/10, С10В 51/00, С10В 47/00, С10В 49/02, дата начала отсчета срока действия патента: 10.03.2009, опубл. 27.07.2010, Бюл. №21) путем нагрева сначала в камере сушки, которая представляет собой бункер, сушильным агентом температурой 160-200°С, полученным смешением топочных газов, прошедших рубашку камеры пиролиза, с воздухом, а затем - без доступа воздуха в камере пиролиза с переводом продуктов пиролиза в уголь и газообразное топливо - парогазовую смесь с последующей конденсацией части парогазовой смеси в жидкое топливо, причем часть несконденсированной парогазовой смеси после предварительного подогрева до температуры 450-520°С подается в камеру пиролиза в количестве, обеспечивающем время пребывания продуктов пиролиза в камере пиролиза не более 2 секунд и избыточное давление в камере пиролиза на уровне 500-1000 Па.

Недостатками данного способа являются использование избыточного давления в камере пиролиза, что существенно удорожает процесс, а также снижает его безопасность, и низкое качество получаемых данным способом жидких и газообразных продуктов.

Наиболее близким к предлагаемому изобретению является способ термической переработки органического сырья (Патент RU 2482160, C10G 1/00, F23G 5/027, дата начала отсчета срока действия патента: 24.11.2011, опубл. 20.05.2013, Бюл. №14), включающий термическую переработку органического сырья (древесины, торфа сланцев, угля промышленных и бытовых отходов, содержащих органические составляющие, железнодорожных деревянных шпал, отходов растениеводства, животноводства и т.п.) в реакторе из двух секций с нагревом сырья до температуры его деструкции с подающим устройством сырья в реактор, отвод газовой фракции трубопроводом в конденсационную колонну, конденсацию и сбор жидких продуктов пиролиза, сбор несконденсированных газообразных продуктов пиролиза и выгрузку твердой фракции продуктов пиролиза транспортером для последующей переработки. При этом для увеличения выхода горючих пиролизных газов за счет вторичных реакций создан обратный контур подачи парогазовой фракции из зоны экзотермической реакции первой секции реактора в зону раскаленной твердой фракции второй секции реактора, а также в реактор через промежуточный бункер подается реагент, в каждой секции реактора созданы замкнутые изолированные нагревательные камеры, в которых установлены рекуперативные горелки с радиационными излучающими трубами, нагрев внутренних труб секций реактора может быть осуществлен также рекуперативными горелками или отработанными газами горелок; перемещение и ворошение сырья в рабочих зонах с необходимой скоростью осуществляют транспортировочные устройства с независимыми частотными приводами, исключение попадания в рабочие зоны реактора атмосферного воздуха и азота обеспечивает созданная неконденсируемыми пиролизными газами контролируемая газовая среда, а также тарельчатые клапаны при загрузке сырья в реактор и на выгрузке твердой фракции.

Недостатком этого способа является техническая сложность реализации процесса, его высокая энергоемкость, использование радиационных излучающих труб, а также необходимость дальнейшей переработки жидких и газообразных продуктов пиролиза из-за высокого содержания в них смол и побочных продуктов.

Задачей, решаемой при создании настоящего изобретения, является получение высококачественных продуктов переработки углеродсодержащих отходов растительного происхождения (жидких, твердых и газообразных) и увеличение КПД переработки исходного сырья.

Технический результат изобретения - повышение качества жидких и газообразных продуктов пиролиза (как топливных компонентов) за счет повышения их теплотворной способности и снижения содержания смол, а также повышение качества твердых продуктов пиролиза (как продукта для химической промышленности, например - для получения углеродного сорбента) за счет увеличения содержания в них углерода и снижения содержания летучих компонентов.

Поставленная задача и указанный технический результат достигаются тем, что способ переработки углеродсодержащих отходов растительного происхождения, включающий термическую переработку сырья с размером фракции не более 1 мм при температуре 598÷602°С в течение 2 секунд без доступа кислорода в вертикальном шнековом реакторе, отвод газовой фракции продуктов пиролиза, конденсацию и сбор жидких продуктов пиролиза, сбор несконденсированных газообразных продуктов пиролиза и выгрузку твердой фракции продуктов пиролиза, согласно изобретению дополнительно содержит подачу сырья в реактор пиролиза с помощью шнекового питателя, очистку летучих продуктов от угольной пыли с помощью циклона, термокаталитическую очистку летучих продуктов от смол в реакторе термокаталитической очистки при температуре 480÷520°С, растворение легколетучих компонентов газообразных продуктов в промывной склянке и осушение газовой смеси в осушительной склянке, при этом термокаталитическая очистка проводится с использованием катализатора на основе кобальта, импрегнированного в матрицу цеолита ZSM-5 (содержание кобальта - 2 мас.%), а сбор газообразных продуктов пиролиза проводится с помощью блока анализа расхода газа с системой сбора газа, состоящей из компрессора и баллона-сборника.

Использование каждой стадии способа является обязательным, и ни одна стадия процесса не может быть исключена, так как это существенно снизит эффективность процесса и не позволит достичь указанного технического результата.

Размер частиц перерабатываемого сырья (не более 1 мм) очень важен для его эффективной переработки. Уменьшение размера частиц сырья менее 1 мм существенно увеличивает глубину деструкции и интенсивность нежелательных побочных реакций, а увеличение его более 1 мм снижает эффективность деструкции из-за затрудненного теплопереноса.

Подача сырья в реактор пиролиза с помощью шнекового питателя позволяет точно регулировать скорость процесса и его производительность по исходному сырью.

Термическая переработка углеродсодержащих отходов растительного происхождения при температуре 598÷602°С позволяет провести деструкцию исходного сырья до жидких, газообразных и твердых продуктов, при этом температура ниже 598÷602°С не позволяет добиться высокой конверсии исходного сырья до жидких, газообразных и твердых продуктов, а при температуре выше 598÷602°С увеличивается интенсивность прохождения нежелательных побочных реакций, что также снижает эффективность процесса и качество конечных продуктов.

Время нахождения сырья в реакторе (2 секунды) определено экспериментально. При увеличении времени нахождения сырья в реакторе выше 2 секунд существенно увеличиваются энергозатраты на проведение процесса, кроме того, увеличивается протекание вторичных реакций, что также снижает эффективность процесса и качество конечных продуктов. Уменьшение времени нахождения сырья в реакторе менее 2 секунд не позволяет добиться высокой конверсии исходного сырья в жидкие и газообразные продукты.

Проведение процесса термической обработки углеродсодержащих отходов растительного происхождения без доступа кислорода позволяет добиться получения более качественных конечных газообразных, жидких и твердых продуктов, чем в присутствии кислорода, так как кислородсодержащие соединения снижают теплотворную способность образующихся продуктов и увеличивают интенсивность прохождения нежелательных побочных реакций, в том числе - коксообразования.

Использование для проведения термической обработки углеродсодержащих отходов растительного происхождения вертикального шнекового реактора позволяет гибко регулировать параметры процесса за счет возможности изменения скорости вращения шнека, а также эффективного и быстрого удаления образующихся продуктов из реакционной зоны.

Отвод газовой фракции продуктов пиролиза из реакционной зоны необходим для дальнейшего использования газообразных продуктов в качестве топлива, а также для освобождения реакционной зоны для переработки последующих партий сырья.

Выгрузка твердой фракции продуктов пиролиза необходима для дальнейшего использования твердой фракции продуктов в качестве сырья для химической промышленности (прежде всего, в качестве углеродных сорбентов), а также для предотвращения загрязнения реакционной зоны твердыми продуктами пиролиза и поломки реакционного шнека.

Очистка летучих продуктов от угольной пыли с помощью циклона необходима для предотвращения загрязнения и поломки оборудования, а также для повышения качества образующихся жидких и газообразных продуктов.

Термокаталитическая очистка летучих продуктов от смол в реакторе термокаталитической очистки с использованием катализатора на основе кобальта, импрегнированного в матрицу цеолита ZSM-5 (содержание кобальта – 2 мас.%), при температуре 480÷520°С позволяет увеличить теплотворную способность газа за счет деструкции смол с образованием низших углеводородов, что существенно повышает качество образующихся твердых и газообразных продуктов.

Конденсация и сбор жидких продуктов пиролиза необходима для разделения образующихся жидких и газообразных продуктов пиролиза, анализа конверсии исходного сырья в жидкие продукты и дальнейшего их использования в качестве топлив.

Растворение легколетучих компонентов газообразных продуктов в промывной склянке необходимо для сбора несконденсированных летучих продуктов пиролиза и их дальнейшего использования.

Осушение газовой смеси в осушительной склянке необходимо для освобождения газообразных продуктов пиролиза от паров воды, которые являются нежелательными компонентами горючей газовой смеси.

Сбор несконденсированных газообразных продуктов пиролиза с помощью блока анализа расхода газа с системой сбора газа, состоящей из компрессора и баллона-сборника, необходим для дальнейшего использования газообразных продуктов пиролиза в качестве топлив и анализа конверсии исходного сырья в газообразные продукты.

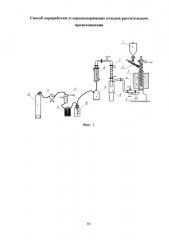

Способ переработки углеродсодержащих отходов растительного происхождения осуществляется следующим образом. Углеродсодержащие отходы растительного происхождения перерабатываются с помощью установки, представленной на фиг. 1. Сырье (углеродсодержащие отходы растительного происхождения, например - костра льна, скорлупа орехов, лузга семян подсолнечника, опилки, торф) загружается в загрузочный бункер 1 в количестве 498÷502 г, бункер 1 закрывается, после чего установка продувается инертным газом (азотом, углекислым газом или воздухом) в объеме около 100 л. Сырье подается с помощью шнекового питателя 2 в вертикальный шнековый реактор пиролиза 3, обогреваемый трубчатой электропечью 4 с пределом нагрева 1000°С. Далее проводится термическая переработка сырья в реакторе 3 при температуре 598÷602°С в течение 2 секунд без доступа кислорода. Прошедшие через раскаленную зону реактора 3 частицы углеродсодержащего сырья растительного происхождения частично разлагаются с образованием летучих продуктов, а твердый углеродсодержащий остаток пиролиза углеродсодержащего сырья растительного происхождения реакторным шнеком выгружается в выгрузной бункер 5. Далее образовавшиеся летучие продукты пиролиза подвергаются очистке от угольной пыли с помощью циклона 6, имеющего двойную теплоизоляцию для предотвращения конденсации смол. Прошедшие циклон летучие продукты пиролиза подвергаются термокаталитической очистке от смол в реакторе термокаталитической очистки 7, нагретом до температуры 480÷520°С, внутри которого располагается слой гранул катализатора на основе кобальта, импрегнированного в матрицу цеолита ZSM-5 (содержание кобальта - 2% масс.), массой от 9,9÷10,1 г. Частицы катализатора контактируют с раскаленными смолами и высококипящими фракциями летучих продуктов пиролиза, в результате чего протекают процессы термического разрушения с образованием низкомолекулярных горючих компонентов газа. Далее летучие продукты подвергаются конденсации в холодильнике 8, и жидкая фракция продуктов пиролиза собирается в сборник жидких продуктов 9. Несконденсированные газообразные продукты пропускаются через промывную склянку 10, где происходит растворение легколетучих компонентов газа, и осушительную склянку 11, где происходит осушение газовой смеси. Прошедшая промывную склянку смесь газообразных продуктов подается для дальнейшего анализа количества и состава газовой смеси на блок 12 анализа расхода газа с системой сбора газа, состоящей из компрессора 13 и баллона-сборника 14. Расход газа определяется посредством дифманометра с фланцевой камерной диафрагмой и сопряженными с ним блоком-измерителем расхода газа, датчиком температуры и давления газа в системе. Для анализа всего газа, полученного в ходе процесса, отбирается проба из баллона-сборника 14. Отбор жидких и твердых продуктов быстрого пиролиза проводится только после завершения процесса.

Способ иллюстрируется примерами.

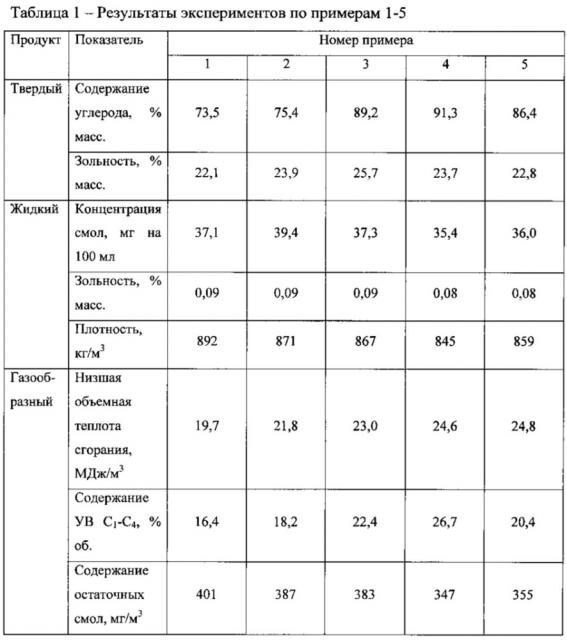

Пример 1

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 450°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 2

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 500°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 3

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 550°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 4

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 5

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 650°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Результаты экспериментов по примерам 1-5 приведены на фиг. 2 и в таблице 1. Как видно из представленных данных, оптимальной температурой быстрого пиролиза является температура 600°С, поскольку дальнейшее увеличение температуры процесса не приводит к увеличению выхода газообразных и жидких продуктов, но приводит к снижению теплотворной способности получаемого горючего газа за счет увеличения выхода низкомолекулярных газов - водорода и оксида углерода (II).

Пример 6

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 0,5 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 7

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 1 секунда, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 8

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 1,5 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 9

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2,5 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 10

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 3 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 11

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 3,5 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 12

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 4 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Результаты экспериментов по примерам 4 и 6-12 приведены на фиг. 3 и в таблице 2. Как видно из фиг. 3, увеличение времени нахождения сырья в реакционной зоне более 2 секунд нецелесообразно, так как это приводит к протеканию вторичных реакций, негативно влияющих на качество получаемых продуктов, и к увеличению энергозатрат на переработку сырья.

Пример 13

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 0,1 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 14

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 0,2 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 15

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 0,5 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 16

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 1,5 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Пример 17

Способ осуществляли по описанной выше методике со следующими условиями: исходное сырье - костра льна, размер частиц сырья - не более 2 мм, температура в реакторе - 600°С, время нахождения сырья в реакторе - 2 секунды, масса катализатора - 10 г, температура в реакторе термокаталитической очистки - 500°С.

Результаты экспериментов по примерам 4 и 13-17 приведены на фиг. 4 и в таблице 3. Как видно из представленных данных, оптимальный размер сырья составляет около 1 мм. При увеличении размеров фракции свыше 1 мм происходит существенное снижение конверсии исходного сырья за счет осложненного теплопереноса от поверхности частицы к ее центру. При уменьшении размеров частиц сырья менее 1 мм происходит резкое увеличение интенсивности нежелательных побочных реакций.

Кроме представленного в примерах исходного сырья - костры льна, схожие результаты были получены и для других типов углеродсодержащих отходов растительного происхождения - скорлупы орехов, лузги семян подсолнечника, опилок и торфа.

Способ предназначен для переработки углеродсодержащих отходов растительного происхождения с размером фракции не более 1 мм, влажностью не более 10% и зольностью не более 17,5% с получением твердых углеродсодержащих продуктов с содержанием углерода не менее 80% масс. и зольностью не более 25% масс., жидких топлив с концентрацией фактических смол не более 40 мг на 100 мл, зольностью - не более 0,1% масс., плотностью 830-860 кг/м3 при 20°С и газообразных продуктов с низшей объемной теплотой сгорания не менее 20 МДж/м3 (н.у.), содержанием легких углеводородов С1-С4 не менее 20% об. и содержанием остаточных смол не более 500 мг/м3.

Использование предлагаемого способа позволяет добиться максимального КПД переработки углеродсодержащих отходов растительного происхождения, а также получить высококачественные топливные газообразные и жидкие продукты и твердые углеродные сорбенты.

1. Способ переработки углеродсодержащих отходов растительного происхождения, включающий термическую переработку сырья при температуре 598÷602°C в течение 2 секунд без доступа кислорода в вертикальном шнековом реакторе, отвод газовой фракции продуктов пиролиза, конденсацию и сбор жидких продуктов пиролиза, сбор несконденсированных газообразных продуктов пиролиза и выгрузку твердой фракции продуктов пиролиза, отличающийся тем, что он дополнительно включает подачу сырья в реактор пиролиза с помощью шнекового питателя, очистку летучих продуктов от угольной пыли с помощью циклона, термокаталитическую очистку летучих продуктов от смол в реакторе термокаталитической очистки при температуре 480÷520°C, растворение легколетучих компонентов газообразных продуктов в промывной склянке и осушение газовой смеси в осушительной склянке.

2. Способ переработки углеродсодержащих отходов растительного происхождения по п. 1, отличающийся тем, что в качестве исходного сырья используются отходы растительного происхождения с размером фракции не более 1 мм.

3. Способ переработки углеродсодержащих отходов растительного происхождения по п. 1, отличающийся тем, что термокаталитическая очистка проводится с использованием катализатора на основе кобальта, импрегнированного в матрицу цеолита ZSM-5 (содержание кобальта - 2 мас.%).

4. Способ переработки углеродсодержащих отходов растительного происхождения по п. 1, отличающийся тем, что сбор газообразных продуктов пиролиза проводится с помощью блока анализа расхода газа с системой сбора газа, состоящей из компрессора и баллона-сборника.