Производство полиолефинов в многореакторной системе полимеризации

Иллюстрации

Показать всеИзобретение относится к производству полиолефинов, в частности к системе производства полиолефинов. Система содержит первый реактор, вьполненный с возможностью получения продукта, выходящего из первого реактора и содержащего первый полиолефин, второй реактор, вьполненный с возможностью получения продукта, выходящего из второго реактора и содержащего второй полиолефин, послереакторную зону обработки, выполненную с возможностью приема продуктов, выходящих из первого и второго реакторов, причем первый и второй реакторы выполнены с возможностью обеспечения переноса продукта, выходящего из первого реактора, во второй реактор и, альтернативно, его отведения в обход второго реактора и подачи в послереакторную зону обработки, при этом первый и второй полиолефины впервые контактируют в послереакторной зоне обработки. При этом послереакторная зона обработки содержит продувочную колонну, причем направленные в нее первый и второй полиолефины впервые в ней контактируют, бак, питающий экструдер, причем направленные в него первый и второй полиолефины впервые контактируют в баке, и экструдер, причем направленные в него первый и второй полиолефины впервые контактируют во впускном отверстии экструдера и смешиваются в экструдере. Изобретение обеспечивает эффективное производство полиолефинов, улучшение качества продукта, снижение производственных затрат. 10 з.п. ф-лы, 25 ил., 36 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится, в целом, к производству полиолефинов и, более конкретно, к соединению и разъединению реакторов полимеризации и последующей переработке в системе производства полиолефинов.

Уровень техники

[0002] Данный раздел предназначен для ознакомления читателя с теми аспектами данной области техники, которые могут иметь отношение к аспектам настоящего изобретения, которое раскрыто и/или заявлено ниже. Предполагается, что подобное обсуждение будет полезным для обеспечения читателя базовой информацией, способствуя лучшему пониманию различных аспектов настоящего изобретения. Соответственно, следует понимать, что данные утверждения следует рассматривать именно с этой точки зрения, а не как признание известного уровня техники.

[0003] С появлением химических и нефтехимических технологий продукты этих технологий становятся все более преобладающими в современном обществе. В частности, с появлением технологий соединения простых молекулярных структурных элементов в более длинные цепи (или полимеры) полимерные продукты, обычно в форме различного пластика, все чаще входят в состав повседневных вещей. Полиолефиновые полимеры, такие как полиэтилен, полипропилен и их сополимеры, используют для изготовления труб, потребительской и фармацевтической упаковки, упаковки пищевых продуктов и напитков, пластиковых сумок, игрушек, напольных покрытий, различных промышленных продуктов, деталей автомобилей, бытовой техники и других хозяйственных товаров и т.д.

[0004] Некоторые типы полиолефинов, такие как полиэтилен, высокой плотности (HDPE), имеют конкретное применение в производстве выдувных и литых изделий, таких как контейнеры для пищевых продуктов и напитков, пленки и пластиковые трубы. Для таких же применений подходят и другие типы полиолефинов, такие как полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), изотактический полипропилен (iPP) и синдиотактический полипропилен (sPP). Подходящий тип полиолефина обычно определяют механические требования конкретного применения, такие как прочность на разрыв и плотность, и/или химические требования, такие как термическая стабильность, молекулярная масса и химическая активность.

[0005] Как можно понять из представленного выше перечня применений, одно из преимуществ полиолефинового изделия заключается в том, что оно, в основном, не реагирует с товарами или продуктами, с которыми его приводят в контакт. Это позволяет использовать полиолефиновые изделия в бытовом, коммерческом и промышленном контекстах, включая хранение и перевозку пищевых продуктов и напитков, бытовую технику, сельское хозяйство, транспортировку и строительство автомобилей. Большое разнообразие бытовых, коммерческих и промышленных применений полиолефинов привело к значительному спросу на сырьевые полиолефины, из которых экструзией, литьем, выдуванием или другими способами формования могут быть получены конечные потребительские продукты или компоненты.

[0006] Существуют различные способы удовлетворения этой потребности, при помощи которых олефины могут быть полимеризованы с получением полиолефинов. Эти способы могут быть осуществлены на нефтехимических производственных объектах или вблизи них, где обеспечен непосредственный доступ к короткоцепочечным молекулам олефинов (мономерам и сомономерам), таким как этилен, пропилен, бутен, пентен, гексен, октен, децен и другие структурные элементы для гораздо более длинных полиолефиновых полимеров. Такие мономеры и сомономеры могут быть полимеризованы в жидкофазном реакторе полимеризации и/или в газофазном реакторе полимеризации. По мере роста полимерных цепей во время полимеризации в реакторе в нем образуются твердые частицы, известные как «хлопья» или «чешуйки» или «порошок».

[0007] Полимерные хлопья могут иметь одно или несколько требуемых свойств расплава, физических, реологических и/или механических свойств, таких как плотность, индекс расплава (ИР), показатель текучести расплава (ПТР), содержание сомономера, молекулярная масса, кристалличность и т.д. Может быть желательно, чтобы полимерные хлопья обладали различными свойствами в зависимости от применения, в котором будут использованы полиолефиновые хлопья или гранулированный позже полиолефин. Выбор и контролирование условий реакции в реакторе, таких как температура, давление, химические концентрации, скорость производства полимера, тип катализатора и т.д., могут влиять на свойства полимерных хлопьев.

[0008] Помимо одного или более олефиновых мономеров для облегчения полимеризации мономеров в реактор может быть добавлен катализатор (например, Циглера-Натта, металлоценовый, хромовый и т.д.). Например, катализатор может быть в виде частиц, который добавляют в реактор вместе с сырьевым потоком и который после добавления суспендируется в текучей среде внутри реактора. В отличие от мономеров, катализаторы обычно не расходуются в реакции полимеризации. Кроме того, в реактор могут быть добавлены инертные углеводороды, такие как изобутан, пропан, н-пентан, изопентан, неопентан и/или н-гексан, которые используют в качестве разбавителя для переноса содержимого реактора. Однако в некоторых процессах полимеризации может не использоваться отдельный разбавитель, как в случае некоторых примерах производства полипропилена, где мономер пропилена сам по себе действует как разбавитель. Как правило, разбавитель может облегчать циркуляцию полимерной суспензии в реакторе, отвод тепла от полимерной суспензии в реакторе и т.п.

[0009] Выходящая из реактора суспензия обычно содержит полимерные хлопья, а также неполимерные компоненты, такие как непрореагировавший олефиновый мономер (и сомономер), разбавитель и т.д. Этот выходящий поток обычно обрабатывают, например, при помощи системы регенерации разбавителя/мономера (например, испарителя или разделительной емкости, продувочной колонны и т.д.) для отделения неполимерных компонентов от полимерных хлопьев. Выделенный разбавитель, непрореагировавший мономер и другие неполимерные компоненты из системы регенерации могут быть, например, очищены и возвращены в реактор. Что касается выделенного полимера (твердого вещества), то полимер перед отправкой потребителю может быть обработан для деактивации остаточного катализатора, удаления захваченных или растворенных углеводородов, высушивания полимера и гранулирования полимера в экструдере и т.д.

[0010] В некоторых случаях для повышения производительности линии полимеризации полиолефинов или для достижения некоторых требуемых характеристик полимера может быть использовано более одного реактора полимеризации, при этом каждый реактор имеет собственный набор условий. Например, можно установить и поддерживать соответствующие условия реактора, включая рецептуру полимеризации, так чтобы полиолефиновый (например, полиэтиленовый, полипропиленовый) полимерный продукт был мономодальным, бимодальным или мультимодальным. В случае бимодальных или мультимодальных полимеров в одном полимерном продукте могут быть смешаны по меньшей мере два полиолефиновых полимера (например, два полиэтиленовых полимера или два полипропиленовых полимера), каждый из которых имеет, например, различные молекулярно-массовые фракции (и различную вязкость). Реакторы могут быть соединены последовательно, так что суспензия из одного реактора может быть перенесена в следующий реактор и так далее, до получения полиолефинового полимера с заданным набором свойств, который выгружают из последнего реактора. Например, бимодальный полимер может быть получен при помощи двух последовательных реакторов, для получения тримодального полимера может потребоваться три реактора и т.д. Кроме того, количество полиолефиновых полимеров, получаемых в каждом реакторе, может быть разным, что обеспечивает их различные массовые проценты в полимерном продукте.

[0011] Производство полиолефинов относится к сфере бизнеса с высокой конкуренцией, что заставляет производителей постоянно совершенствовать свои технологии для снижения производственных затрат, улучшения качества продукта, повышения эксплуатационной гибкости и производительности, расширения разнообразия ассортимента продукции, расширения конечных применений и характеристик продукции и т.д. В промышленности, которая ежегодно выпускает миллиарды фунтов полиолефинов, даже небольшое постепенное усовершенствование, такое как улучшение качества продуктов и их разнообразия, может привести к значительному экономическому преимуществу, увеличению продаж, увеличению рыночной доли, более высокой чистой цене производителя и т.д.

Сущность изобретения

[0012] Один из аспектов настоящего изобретения относится к системе производства полиолефинов, содержащей: первый реактор, выполненный с возможностью получения продукта, выходящего из первого реактора и содержащего первый полиолефин; второй реактор, выполненный с возможностью получения продукта, выходящего из второго реактора и содержащего второй полиолефин; и послереакторную зону обработки, выполненную с возможностью приема продукта, выходящего из первого реактора, и продукта, выходящего из второго реактора, при этом первый и второй реакторы выполнены с возможностью обеспечения переноса продукта, выходящего из первого реактора, (а) во второй реактор и, альтернативно, (b) его отведения в обход второго реактора и подачи в послереакторную зону обработки, при этом первый и второй полиолефины впервые контактируют в послереакторной зоне обработки.

[0013] Другой аспект настоящего изобретения относится к системе производства полиолефинов, содержащей: первый реактор, выполненный с возможностью получения продукта, выходящего из первого реактора и содержащего полиолефиновые и неполиолефиновые компоненты; и послереакторную зону обработки, выполненную с возможностью приема продукта, выходящего из первого реактора, и производства первого экструдированного полиолефина и второго экструдированного полиолефина.

[0014] Другой аспект настоящего изобретения относится к системе производства полиолефинов, содержащей: первый реактор, выполненный с возможностью получения первой выходящей суспензии, содержащей первый полиолефин; второй реактор, выполненный с возможностью получения второй выходящей суспензии, содержащей второй полиолефин; и послереакторную зону обработки, содержащую разделительную емкость, выполненную с возможностью приема отдельных потоков первой выходящей суспензии и второй выходящей суспензии.

Краткое описание чертежей

[0015] Преимущества настоящего изобретения станут понятны при прочтении следующего подробного описания со ссылкой на графические материалы, среди которых:

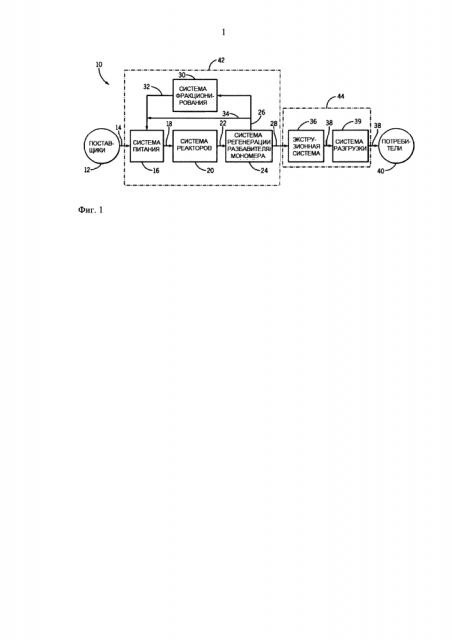

[0016] Фиг. 1 представляет собой технологическую блок-схему, демонстрирующую иллюстративную систему производства полиолефинов для получения полиолефинов в соответствии с вариантами реализации предложенной технологии;

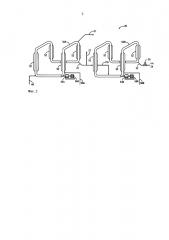

[0017] Фиг. 2 представляет собой технологическую блок-схему иллюстративной системы реакторов в системе производства полиолефинов, изображенной на фиг. 1, в соответствии с вариантами реализации предложенной технологии;

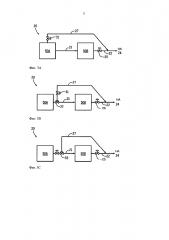

[0018] Фиг. 3А - 5С представляют собой технологические блок-схемы иллюстративных систем реакторов, подходящих для системы производства полиолефинов, изображенной на фиг. 1, в соответствии с вариантами реализации предложенной технологии;

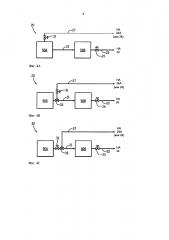

[0019] Фиг. 6А - 6С представляют собой технологические блок-схемы частей иллюстративных смежных систем производства полиолефинов в соответствии с вариантами реализации предложенной технологии;

[0020] Фиг. 7 представляет собой технологическую блок-схему петлевого реактора, из которого происходит выгрузка в две системы регенерации разбавителя/мономера в соответствии с вариантами реализации предложенной технологии;

[0021] Фиг. 8 представляет собой технологическую блок-схему иллюстративной системы реакторов в системе производства полиолефинов, изображенной на фиг. 1, в соответствии с вариантами реализации предложенной технологии;

[0022] Фиг. 9-11 представляют собой технологические блок-схемы иллюстративных систем регенерации разбавителя/мономера, подходящих для системы производства полиолефинов, изображенной на фиг. 1, в соответствии с вариантами реализации предложенной технологии;

[0023] Фиг. 12 представляет собой технологическую блок-схему двух смежных иллюстративных систем регенерации мономера/разбавителя в соответствии с вариантами реализации предложенной технологии;

[0024] Фиг. 13 представляет собой технологическую блок-схему, демонстрирующую иллюстративную разделительную емкость в системе регенерации разбавителя/мономера, подходящую для приема двух суспензий хлопьев полимерного продукта из одной или более систем реакторов в соответствии с вариантами реализации предложенной технологии;

[0025] Фиг. 14 представляет собой технологическую блок-схему иллюстративной системы экструзии и системы выгрузки в системе производства полиолефинов, изображенной на фиг. 1, в соответствии с вариантами реализации предложенной технологии; и

[0026] Фиг. 15А - 15С представляют собой технологические блок-схемы иллюстративных альтернативных вариантов экструзионной системы, изображенной на фиг. 1 и 14, в соответствии с вариантами реализации предложенной технологии.

Подробное описание изобретения

[0027] Ниже представлено раскрытие одного или нескольких конкретных вариантов реализации настоящего изобретения. Для обеспечения лаконичного описания этих вариантов реализации в настоящем документе описаны не все особенности реального осуществления. Следует понимать, что при разработке любого фактического варианта реализации, как при любом проектировании или разработке проекта, необходимо принять множество решений, зависящих от практического осуществлении, для достижения конкретных целей разработчика, таких как соблюдение ограничений, связанных с определенной системой и бизнесом, которые могут варьироваться от одного воплощения к другому. Кроме того, следует понимать, что такая опытно-конструкторская работа может быть сложной и длительной, но тем не менее является стандартной работой, выполняемой для проектирования, изготовления и производства специалистами в данной области техники, получающими преимущество от настоящего описания.

[0028] Варианты реализации предложенной технологии относятся к уникальному повышению эксплуатационной гибкости и возможности расширения ассортимента полиолефиновой продукции. Система производства полиолефинов выполнена с возможностью эксплуатации реакторов полимеризации последовательно и параллельно. Последовательный режим может быть описан в некоторых примерах как связанное управление реакторами полимеризации. Параллельный режим может быть описан в некоторых примерах как несвязанное или независимое управление реакторами полимеризации. Такая возможность переключения группы реакторов полимеризации между последовательной и параллельной эксплуатацией может обеспечивать гибкость при производстве мономодальных и мультимодальных (например, бимодальных) полиолефиновых полимеров, а также обеспечивать гибкость при остановке производства и техническом обслуживании, как описано ниже.

[0029] Так, варианты реализации предложенной технологии относятся к технологическим усовершенствованиям завода по производству полиолефинов для достижения гибкости относительно типа продукции. В некоторых вариантах реализации изобретения последовательно эксплуатируют по меньшей мере два суспензионных петлевых реактора, а затем их разъединяют для параллельной эксплуатации, или разъединяют для эксплуатации одного реактора, тогда как другой реактор останавливают для технического обслуживания. Это обеспечивает производственную гибкость для выпуска бимодальных продуктов и переключения на производство продуктов в одном реакторе в соответствии с меняющимися рыночными условиями. Параллельные реакторы могут работать в отдельных параллельных линиях или могут быть объединены после выгрузки продуктов из реакторов.

[0030] Послереакторная зона обработки в системе производства полиолефинов может быть выполнена с возможностью приема: (1) суспензии полиолефинового продукта, выходящей из реакторов полимеризации, работающих в параллельном режиме; а также (2) суспензии полиолефинового продукта из последнего или конечного реактора в группе реакторов полимеризации, работающих в последовательном режиме. В послереакторной зоне обработки может происходить приведение в контакт, объединение и смешивание любого количества поступивших суспензий полиолефиновых продуктов. Другими словами, если в послереакторную систему обработки поступает более одной суспензии полиолефинового продукта, то суспензии полиолефиновых продуктов могут, например, сталкиваться или приходить в контакт и объединяться в послереакторной зоне обработки, и могут быть смешаны в экструдере (например, в расплавленном потоке в экструдере) послереакторной зоны обработки.

[0031] Помимо объединения полиолефиновых суспензий, улучшенная эксплуатационная и номенклатурная гибкость системы производства полиолефинов может включать разделение, дробление и отвод потоков полиолефиновой суспензии и/или твердых полиолефинов. Например, суспензия полиолефинового продукта, выходящая из реактора полимеризации, может быть отведена или разделена на два потока. В других примерах потоки твердых полиолефинов в послереакторной зоне обработки могут быть отведены или разделены на два потока.

[0032] Как описано ниже, послереакторная зона обработки может содержать систему регенерации мономера/разбавителя, в которой происходит удаление углеводородов из суспензии полиолефинового продукта, выходящей из реактора(-ов) полимеризации, и экструзионную систему, в которой происходит грануляция обработанного полиолефинового продукта из системы регенерации мономера/разбавителя. Кроме того, послереакторая зона обработки может содержать систему фракционирования, в которой происходит очистка углеводорода (например, разбавителя, мономера), выделенного в системе регенерации мономера/разбавителя.

[0033] И снова предложенная технология обеспечивает гибкость. Реакторы могут работать последовательно с получением бимодальных или мономодальных полимеров. Реакторы могут работать параллельно с получением тех же или других продуктов. Продукция реакторов может быть смешана, разделена, продана в виде полимерных хлопьев или гранул. Иногда конструкция группы реакторов ограничена способностью производства широкого ассортимента продуктов. Это может быть важно на заводе с большими производственными мощностями, поскольку рынок может не принять только бимодальные типы. Разъединение реакторов также может обеспечивать производственную гибкость для выпуска продуктов с более высокой прибылью и с большей производительностью. Это может обеспечивать улучшение рентабельности завода.

[0034] В некоторых вариантах реализации изобретения полиолефиновый завод может работать в последовательном режиме по меньшей мере с двумя петлевыми суспензионными реакторами и со следующими конфигурациями и эксплуатационной гибкостью: (1) продукцию следующего реактора подают на одну операцию разделения (циклон, испаритель и т.д.); (2) продукцию следующего реактора разделяют и подают на параллельные линии (циклон, испаритель, продувочная колонна, экструдер и т.д.); и (3) продукцию следующего реактора разделяют в экструдере и эксплуатируют два параллельных экструдера в разных условиях (добавки, поперечное сшивание) или в аналогичных условиях.

[0035] Кроме того, в различных вариантах реализации предложена возможность функционального разъединения группы реакторов и их параллельной эксплуатации (или разъединения и остановки одного из реакторов для технического обслуживания): (1) продукцию из параллельных реакторов смешивают на следующей стадии разделения (продувания), в продувочной колонне или экструдере; или (2) продукцию из параллельных реакторов направляют на параллельные линии (циклон, испаритель, продувочная колонна, экструдер и т.д.). Кроме того, параллельные реакторы могут быть переключены на последовательную эксплуатацию, а реакторы могут быть объединены непрерывным потоком суспензии из одного реактора в другой.

[0036] Кроме того, предложенная технология может иметь преимущество при эксплуатации смежных линий по производству полиолефинов. В некоторых примерах предложенная технология может быть обеспечена для модернизации существующей установки. Например, существующие смежные полиолефиновые линии, каждая из которых имеет один полимеризационный (петлевой) реактор, могут быть модернизированы, например, для обеспечения описанной гибкости для эксплуатации двух реакторов в параллельном и последовательном режиме и, таким образом, для облегчения, например, мономодального и бимодального производства. Наконец, система переработки суспензии полимерных хлопьев может быть расположена между двумя реакторами в группе, хотя это не показано на фигурах. В некоторых примерах система переработки суспензии полимерных хлопьев обеспечивает удаление легких компонентов из передаваемой суспензии, выходящей из первого реактора во второй реактор.

I. Обзор производства полиолефинов

[0037] Обращаясь к графическим материалам и ссылаясь сначала на фиг. 1, блок-схема изображает иллюстративную производственную систему 10 для получения полиолефинов, таких как полиэтилен, полипропилен и их сополимеры, и т.д. Иллюстративная производственная система 10, как правило, представляет собой непрерывное производство, но может содержать как непрерывные, так и периодические системы. Иллюстративная номинальная мощность иллюстративной производственной системы 10 составляет примерно 700-1600 миллионов фунтов полиолефинов в год. Иллюстративная расчетная скорость производства составляет приблизительно от 7000 до 200000 фунтов полимеризованного/экструдированного полиолефина в час. Однако следует подчеркнуть, что предложенная технология применима к процессам производства полиолефинов, включая системы производства полиэтилена, имеющие номинальные мощности и расчетные скорости, выходящие за пределы этих иллюстративных диапазонов.

[0038] Различные поставщики 12 могут обеспечивать реакторные сырьевые материалы 14 для производственной системы 10 по трубопроводам, на кораблях, в грузовиках, цистернах, барабанах и т.д. Поставщики 12 могут включать сторонние и/или собственные мощности, в том числе заводы по производству олефинов, нефтеперерабатывающие заводы, катализаторные заводы и т.п. Примеры возможного сырья включают олефиновые мономеры и сомономеры (такие как этилен, пропилен, бутен, гексен, октен и децен), разбавители (такие как пропан, изобутан, н-бутан, н-гексан и н-гептан), агенты передачи цепи (такие как водород), катализаторы (такие как катализаторы Циглера-Натта, хромовые катализаторы и металлоценовые катализаторы), которые могут представлять собой гетерогенные, гомогенные, на подложке, без подложки и со-катализаторы, такие как триэтилбор, алюминийорганические соединения, метилалюмоксан, триэтилалюминий, бораты, триизобутилалюминий и т.д., а также активаторы, такие как твердые суперкислоты и другие добавки. В случае этиленового мономера иллюстративное этиленовое сырье может поступать по трубопроводу с манометрическим давлением приблизительно 800-14500 фунтов на квадратный дюйм (psig) при 45-65°F. Иллюстративное водородное сырье также может поступать по трубопроводу, но приблизительно с 900-1000 psig при 90-110°F. Конечно, могут существовать различные условия поставки этилена, водорода и других сырьевых материалов 14.

[0039] Поставщики 12, как правило, подают сырьевые материалы 14 в систему 16 питания реактора, где сырьевые материалы 14 могут храниться, например, в хранилище мономеров и сырьевых резервуарах, емкостях для разбавителя, баках для катализатора, цистернах и баках для сокатализатора и т.д. В случае подачи этиленового мономера в некоторых вариантах реализации этилен может поступать в реакторы полимеризации без промежуточного хранения в системе 16 питания. В системе 16 питания сырьевые материалы 14 могут быть очищены или переработаны перед их введением в качестве сырья 18 в систему реактора полимеризации. Например, сырьевой материал 14, такой как мономер, сомономер и разбавитель, может быть пропущен через очистительные слои (например, слои молекулярных сит, алюминиевые слои и т.д.) для удаления каталитических ядов. Такие каталитические яды могут включать, например, воду, кислород, монооксид углерода, диоксид углерода и органические соединения, содержащие серу, кислород или галогены. Олефиновый мономер и сомономеры могут быть жидкими, газообразными или в виде сверхкритической жидкости, в зависимости от типа питаемого реактора. Кроме того, следует отметить, что, как правило, в качестве сырьевого материала 14 используют липа относительно малые количества свежеприготовленного разбавителя, а большую часть разбавителя, подаваемого в реактор полимеризации, выделяют из выходного потока реактора.

[0040] В системе 16 питания может происходить накопление или соответствующая подготовка других сырьевых материалов 14, таких как катализаторы, для их введения в реакторы полимеризации. Например, катализатор может быть получен, а затем смешан с разбавителем (например, изобутаном или гексаном) или минеральным маслом в баках приготовления катализатора. Кроме того, система 16 питания, как правило, предназначена для дозирования и контролирования скорости добавления сырьевых материалов 14 в реактор полимеризации для поддержания требуемой стабильности реактора и/или для достижения требуемых свойств полиолефина или скорости производства. Более того, при эксплуатации система 16 питания также может обеспечивать хранение, обработку и дозирование регенерированного выходного потока реактора для возвращения в реактор. Действительно, процессы в системе 16 питания, как правило, обеспечивают прием сырьевых материалов 14 и регенерированных выходных потоков реактора.

[0041] В целом, сырьевые материалы 14 и регенерированный выходной поток реактора перерабатывают в системе 16 питания и подают в качестве сырьевых потоков 18 (например, потоков мономера, сомономера, разбавителя, катализаторов, сокатализаторов, водорода, добавок или их комбинаций) в реакторную систему 20. Как описано ниже, потоки 18 могут быть введены в патрубки, питающие реактор, которые врезаны в стенку полимеризационного реактора в реакторной системе 20. Кроме того, данная система 16 питания может быть предназначена для конкретного реактора или для нескольких реакторов, расположенных/эксплуатируемых последовательно или параллельно. Более того, система 16 питания может обеспечивать прием компонентов рецикла (например, разбавителя) из одной или более последующих систем переработки.

[0042] Реакторная система 20 может содержать один или более баков реактора, таких как жидкофазные или газофазные реакторы. При использовании нескольких реакторов они могут быть расположены последовательно, параллельно или в других комбинациях или конфигурациях. Как описано ниже, несколько реакторов, расположенных и эксплуатируемых последовательно, могут быть переключены на параллельную или независимую эксплуатацию.

[0043] В реакторах полимеризации происходит полимеризация одного или более олефиновых мономеров и факультативно сомономеров с образованием дисперсного полимерного продукта, обычно называемого хлопьями или гранулами. В одном из примеров мономер представляет собой этилен, а сомономер - 1-гексен. В другом примере мономер представляет собой пропилен, а сомономер - этилен. Хлопья могут иметь одно или несколько требуемых свойств расплава, физических, реологических и/или механических свойств, таких как плотность, индекс расплава (ИР), молекулярная масса, содержание сополимера или сомономера, модуль и т.п. Для достижения требуемых свойств полимерных хлопьев могут быть выбраны условия реакции, такие как температура, давление, скорость потока, механическое перемешивание, выгрузка продукта, концентрации компонентов, тип катализатора, скорость производства полимера и т.д.

[0044] Помимо одного или более олефиновых мономеров и сомономеров, в реактор обычно добавляют катализатор, который облегчает полимеризацию этиленового мономера. Катализатор может представлять собой частицы, суспендированные в жидкой среде внутри реактора. Как правило, могут быть использованы катализаторы Циглера, катализаторы Циглера-Натта, металлоценовые катализаторы, хромовые катализаторы и другие общеизвестные полиолефиновые катализаторы, а также сокатализаторы. Обычно для приготовления и/или доставки катализатора по питающему патрубку, который врезан в стенку полимеризационного реактора, используют, например, не содержащий олефинов разбавитель или минеральное масло. Кроме того, в реактор, обычно жидкофазный реактор, может быть подан разбавитель.

[0045] Разбавитель может быть инертным углеводородом, который является жидким в условиях реакции, таким как изобутан, пропан, н-бутан, н-пентан, изопентан, неопентан, н-гексан, циклогексан, циклопентан, метилциклопентан, этилциклогексан и т.п. Разбавитель, как правило, предназначен для суспендирования частиц катализатора и полимера в реакторе. Как показано, разбавитель также может быть использован для продувания реактора или линии для устранения закупоривания или засорения, для облегчения потока полимерной суспензии в линиях и т.п. Кроме того, в примерах производства полипропилена в качестве разбавителя может действовать сам пропиленовый мономер.

[0046] В каждом из одного или более реакторов в реакторной системе 20 может быть движущее устройство. Например, в жидкофазном реакторе, таком как петлевой суспензионный реактор, зону смешения в текучей среде может создавать импеллер. Импеллер может работать от двигателя для обеспечения движения текучей среды, а также катализатора, полиолефиновых хлопьев и других твердых частиц, суспендированных в текучей среде, по замкнутой петле реактора. Точно также, в газофазном реакторе, таком как реактор псевдоожиженного слоя или реактор с пробковым потоком, может быть использована одна или более лопастей или мешалок для перемешивания твердых частиц в реакторе.

[0047] Выходящая суспензия 22 продукта полиолефиновых хлопьев из реакторов в системе 20 может содержать полимерные полиолефиновые хлопья, а также неполимерные компоненты, такие как разбавитель, непрореагировавший мономер/сомономер и остаточный катализатор. В некоторых вариантах реализации изобретения в конструкции реакторов могут быть установлены (например, приварены) выпускное сопло и патрубок в месте отвода или в отверстии, вырезанном в стенке реактора. Выходящая суспензия 22 хлопьев полимерного продукта, выходящей из реактора (например, последнего реактора в группе реакторов), через выпускное сопло, может быть затем переработана, например, в системе 24 регенерации разбавителя/мономера. Суспензия 22 хлопьев полимерного продукта также может быть названа выпускной суспензией продукта реактора, выпускным продуктом реактора или выходом из реактора и т.п. Следовательно, в зависимости от контекста «выход из реактора» может относиться к суспензии полимерных хлопьев, выходящей из реактора, и/или и к физической конфигурации (например, отвод или отверстие, сопло, патрубок, клапан, при их наличии, и т.п. в стенке реактора), обеспечивающей выгрузку суспензии полимерных хлопьев.

[0048] Кроме того, следует отметить, что жидкость (например, разбавитель) в суспензии 22 хлопьев полимерного продукта обычно частично или полностью испаряется в выпарной линии, включающей нагреватель выпарной линии (не показан), расположенный после реактора на пути к системе 24 регенерации разбавителя/мономера. Как описано ниже, такое испарение может быть обусловлено снижением давления в выпарной линии и теплом, обеспечиваемым нагревателем выпарной линии (например, патрубок с рубашкой с паром или с пароконденсатом). Другими словами, в различных вариантах реализации выпарная линия и ее нагреватель выполнены с возможностью испарения разбавителя и повышения энтальпии суспензии 22 хлопьев полимерного продукта. Кроме того, выпарная линия и нагреватель выпарной линии могут быть определены как: (1) часть системы реакторов; (2) расположены между системой реакторов и системой 24 регенерации разбавителя/мономера; или (3) 3 часть системы 24 регенерации разбавителя/мономера. В некоторых вариантах реализации нагреватель выпарной линии определяют как промежуточный элемент (расположенный между) между реакторной системой 20 и системой 24 регенерации разбавителя/мономера, и при этом послереакторная зона обработки не содержит выпарной линии и нагревателя выпарной линии, а начинается с первой емкости в системе 24 регенерации.

[0049] Тем не менее, система 24 регенерации разбавителя/мономера может перерабатывать суспензию 22 хлопьев полимерного продукта (независимо от того, выпарена ли частично или полностью жидкость из суспензии 22 в линии расширителя) из реакторной системы 20 для отделения неполимерных компонентов 26 (например, разбавителя и непрореагировавшего мономера) от полимерных хлопьев 28. Кроме того, как описано ниже, система 24 регенерации разбавителя/мономера также может принимать суспензию 22 хлопьев полимерного продукта, выходящую из одного или более реакторов в реакторной системе 20.

[0050] В системе 30 фракционирования может происходить переработка необработанных выделенных неполимерных компонентов 26 (например, разбавителя/мономера) для удаления нежелательных тяжелых и легких компонентов и для получения, например, разбавителя, не содержащего олефинов. Разделенные продуктовые потоки 32 затем могут быть возвращены в реакторную систему 20 либо напрямую (не показано), либо через систему 16 питания. Такой разбавитель, не содержащий олефинов, может быть использован при приготовлении/доставке катализатора в системе 16 питания, а также для продувания реактора или линий в реакторной системе 20.

[0051] Часть или все неполимерные компоненты 26 могут быть направлены в обход системы 30 фракционирования и напрямую возвращены в реакторную систему (не показано) или в систему 16 питания, как показано ссылочным номером 34. В некоторых вариантах реализации изобретения до 80-95% разбавителя, вышедшего из реакторной системы 20, направляют в обход системы 30 фракционирования в систему 16 питания реактора полимеризации (и, в конечном итоге, в реакторную систему 20). Кроме того, промежуточные полимерные гранулы в системе 24 регенерации, которые обычно содержат активный остаточный катализатор, могут быть возвращены в реакторную систему 20 для дальнейшей полимеризации, хотя это не показано, например, в реактор другого типа или в другие реакционные условия.

[0052] Полиолефиновые хлопья 28, выходящие из системы 24 регенерации разбавителя/мономера, могут быть экструдированы в полиолефиновые гранулы 38 в экструзионной системе 36. В экструзионной системе 36 полимерные хлопья 28, как правило, экструдируют с получением полимерных гранул 38 с требуемыми механическими, физическими свойствами и свойствами расплава. В экструдер/гранулятор подают сырье для экструзии, содержащее один или более продуктов полимерных хлопьев 28, а также в него могут быть добавлены любые добавки. Сырье для экструдера может содержать добавки, добавляемые к хлопьям 28 полимерных продуктов для обеспечения требуемых характеристик экструдированных полимерных гранул 38. В экструдере/грануляторе происходит нагревание и плавление экструзионного сырья, которое затем может быть экструдировано (например, при помощи двухшнекового экструдера) через головку гранулятора под давлением с образованием полиолефиновых гранул 38. Такие гранулы, как правило, охлаждают в водной системе, расположенной у или вблизи выходного отверстия гранулятора.

[0053] Добавки, вводимые в сырье экструдера (например, добавляемые во впускную трубу или во впускное оборудование экструдера) или добавляемые в экструдер (например, впрыскиваемые в канал расплава экструдера), могут содержать модификаторы поверхности (например, скольз