Мягкое слоистое полотно, содержащее высокие концентрации супервпитывающего материала, целлюлозные волокна и поверхностно-нанесенное связующее

Иллюстрации

Показать всеНастоящее изобретение относится к впитывающему жидкость слоистому полотну, которое может быть использовано во впитывающих изделиях, таких как одноразовые впитывающие изделия, такие как детские памперсы, женские гигиенические изделия или урологические средства, и к изготовлению таких полотен. Впитывающее жидкость слоистое полотно обеспечивает высокую впитывающую способность без потери/ухудшения мягкости. 3 н. и 10 з.п. ф-лы, 1 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к впитывающим полотнам, которые могут быть использованы во впитывающих изделиях, таких как одноразовые впитывающие изделия, такие как памперсы, женские гигиенические изделия или урологические впитывающие средства, в прокладках для пищевых продуктов, в наматрасниках, в ветеринарных подстилках и тому подобном, и к изготовлению таких полотен. Настоящее изобретение в особенности хорошо может быть применено в отношении полотен, уложенных в воздушном потоке.

Уровень техники

Композитные структуры, содержащие супервпитывающий материал, общеизвестны, в частности, для применений во впитывающих изделиях, таких как одноразовые впитывающие изделия, как, например, урологические памперсы, женские гигиенические товары, прокладки для пищевых продуктов, наматрасники, ветеринарные подстилки и тому подобное. В дополнение к надежному и эффективному обеспечению основной функциональной возможности управления жидкостью, касающейся накопления, распределения и хранения экссудатов, все большую зону внимания охватывает восприятие и одобрение пользователя, в частности, владельца, как, например, в отношении удобства ношения или разрывности.

В частности, для впитывающих одноразовых изделий в последнее время наметился тренд к уменьшению толщины изделий. В этом контексте, супервпитывающие материалы (SAM) используются в увеличивающихся концентрациях, первоначально без значительных изменений принципов разработки изделий или производственных средств.

В этой связи, сначала разрешали вопросы, связанные с ограничениями в отношении свойств супервпитывающих материалов, что, например, описано в международной публикации WO 95/26209 (P&G, Goldman), и стали широко распространять продукты с максимальной концентрацией вплоть до около 60% масс. частиц SAM, хотя и не стандарт для детских памперсов. Такие структуры позволяют осуществлять производство на существующем оборудовании по изготовлению памперсов, где SAM и целлюлозные волокна смешивают поточным способом, то есть частицы SAM для технологической установки обеспечивают в насыпной рыхлой форме и смешивают с целлюлозой, превращенной в волокнистую массу. Затем формируют впитывающий срединный слой и сразу соединяют с деталями каркаса, такими как лист верхнего слоя и лист подложки, для изготовления готового памперса.

Доведение минимизации целлюлозных волокон до крайней степени привело к технологии "без использования воздушного войлока", где, по меньшей мере, элемент хранения жидкости во впитывающем изделии по существу не содержит целлюлозные волокна. Это описано, например, в заявках на патент EP725613А1, EP725615A1, EP725616A1, ЕР724418А1 (автор всех из них K-C, Tanzer); EP1621165A1, EP1621166A1 (P&G, Blessing); в международной публикации WO 2012/048878A1 (Romanova BvBA Starter, van de Maele), каждая из которых раскрывает кармановидные структуры с супервпитывающими частицами, уложенными слоями между полотнами. Для обеспечения соответствия требованиям по производственной практике и по применению частицы SAM иммобилизуют путем размещения их в "карманные структуры", необязательно с применением клея. Однако такие структуры имеют некоторые недостатки. Поэтому они требуют особых и иногда непростых технологических мер для обеспечения соответствия современным требованиям высокопроизводительной переработки. Кроме того, они требуют особых мер в отношении управления жидкостью, поскольку такие супервпитывающие структуры высокой концентрации ограничены в отношении своей способности распределять жидкость. Также необходимо предпринимать меры касательно иммобилизации супервпитывающих частиц как в их сухом, так и в их влажном состоянии. Кроме того, также, такие структуры могут демонстрировать проявляющееся в твердости свойство на ощупь для потребителя, поскольку материал в виде частиц может способствовать тому, и могут называться "наждачной бумагой" и

тому подобным.

В области материалов, уложенных воздухом, следуют еще одному дополнительному подходу в отношении улучшения впитывающей способности. Такие материалы также хорошо известны в данной области и широко представлены в продаже. Они также содержат целлюлозные волокна и часто SAM. Однако такие материалы обычно производят "автономно" и отгружают в виде композиционного материала в устройство для переработки, которое может формировать впитывающие изделия, но и другие впитывающие продукты, такие как прокладки лотков для пищевых продуктов.

Материалы, уложенные в воздушном потоке, могут - и часто так оно и есть - содержать связующие вещества для усиления механической стабильности и иммобилизации SAM, по меньшей мере, в сухом состоянии, зачастую и во влажном состоянии. Обычно материалы, уложенные в воздушном потоке, проявляют очень хорошие мягкость и свойство на ощупь. В заявке на патент EP1032342А1 (Максимов) описаны структуры, которые могут содержать вплоть до 70% супервпитывающего материала в виде частиц (SAM), где остальное составляют целлюлозные волокна. Описывают связывание такой структуры, которое в значительной мере должно происходить в результате лишь "скрепления сплавлением" целлюлозных волокон под действием остаточной влаги волокон и высокого давления сжатия.

В международной публикации WO99/49826 описан 'С'-сложенный наслоенный впитывающий срединный слой, где впитывающий слой размещен между верхним и нижним слоями. Эти последние слои могут содержать латекс в качестве соединяющего агента. Хотя впитывающий слой может показывать концентрации SAM вплоть до 95% по массе, общий впитывающий срединный слой имеет концентрации SAM ниже 70% по массе.

В заявке на патент EP1721036А1 (Glatfelter, Hansen) описано изготовление волокнистых полотен с низкой пыльностью и с хорошей способностью к управлению жидкостью и хорошей механической прочностью. В этой связи смесь частиц SAM и целлюлозных волокон может быть распылена на обе стороны в форме латексной дисперсии с высоким содержанием влаги. Для тиснения и сушки, необязательно объединенных с вакуумным всасыванием для контролируемого проникновения латексной дисперсии или, по меньшей мере, ее

водной фазы, описаны три механизма соединения, которые могут иметь место: во-первых, "самоскрепление", представляющее собой соединение под действием давления благодаря природной влаге волокон. Во-вторых, наружные участки полотна, подвергнутые воздействию латексной смолы, соединяются при отверждении латекса. В-третьих, проникновение влаги в полотно дополнительно способствует соединению в результате образования водородных связей. Поскольку механизм соединения обусловлен связями волокно-волокно, то такой подход, сходный с технологией, которая описана в EP'342 (Максимов), ограничен максимальной концентрацией частиц SAM, составляющей около 70%.

Несмотря на все эти подходы, по-прежнему существует потребность в предоставлении впитывающей структуры, которая обеспечит высокую впитывающую способность в результате демонстрации высоких концентраций SAM, превышающих 70%, и которая проявит хорошие свойства управления жидкостью и также хорошие тактильные свойства. Также существует потребность в предоставлении таких материалов для включения в одноразовые впитывающие продукты.

Кроме того, еще существует потребность в простом и надежном способе изготовления таких структур, который также может быть осуществлен для автономного изготовления структур, уложенных в воздушном потоке.

Краткое изложение сущности изобретения

В первом аспекте настоящее изобретение представляет собой впитывающее жидкость слоистое полотно, показывающее в прямоугольной системе координат практически бесконечную (размер в х-направлении) длину вдоль машинного направления процесса изготовления, дополнительно некоторую толщину или размер в z-направлении и некоторую ширину (размер в y-направлении). Впитывающее полотно содержит материалы, образующие слоистую структуру:

- первый и второй внешний слой в виде сформированного in-situ или предварительно сформированного полотна,

предпочтительно содержащего целлюлозные волокна;

- супервпитывающий материал (SAM), находящийся между внешними слоями, предпочтительно состоящий из частиц SAM;

- отдельно взятые волокна, выполненные с возможностью обеспечения вкрапления/вплетения между частицами SAM, предпочтительно включающие целлюлозные волокна;

- самосшивающееся латексное связующее.

Самосшивающийся латекс может присутствовать, по меньшей мере, в одном из слоев, выбранных из первого и второго внешнего слоя, и в смеси частиц SAM и волокон между первым и вторым слоями.

Материалы, образующие слоистые структуры, присутствуют во впитывающем полотне в следующей композиции, которая является в значительной мере однородной в х-направлении и в y-направлении полотна:

- SAM в количестве от около 70% до около 90%;

- волокна, рассеянные между частицами SAM, в количестве от около 5% до 25%;

- первый внешний слой от около 2% до около 15%;

- второй внешний слой от около 2% до около 15%;

- самосшивающееся латексное связующее в количестве от около 1% до около 5%,

где все % масс. даны в расчете на сумму масс материалов, образующих слоистую структуру.

В предпочтительном осуществлении впитывающее жидкость полотно демонстрирует, по меньшей мере, одно, выбранное из следующего:

- SAM в количестве от около 80% до около 90%;

- волокна, вкрапленные/вплетенные между частицами SAM, в количестве от около 8% до 15%;

- первый внешний слой от около 2% до около 10%;

- второй внешний слой от около 2% до около 10%;

- самосшивающееся латексное связующее в количестве от около 2% до около 4%.

Предпочтительно, самосшивающееся латексное связующее представляет собой сополимер винилацетата-этилена.

Предпочтительно, полотно содержит менее около 5%, предпочтительно менее около 1%, более предпочтительно менее около 0,1% другого связующего вещества в расчете на количество SAM, волокон и связующего вещества.

Предпочтительно, впитывающее слоистое полотно демонстрирует, по меньшей мере, одно из следующего:

- удерживающую способность в испытании впитывающего полотна в центрифуге, которая составляет, по меньшей мере, 23 г/г, предпочтительно более 24 г/г, более предпочтительно более 25 г/г, в соответствии со способом, который описан в этом документе;

- удерживающую способность в испытании впитывающего полотна в центрифуге, которая составляет, по меньшей мере, 85%, предпочтительно более 90%, более предпочтительно более 93% удерживающей способности в испытании SAM в центрифуге;

- отношение жесткости к емкости, которое определяют из отношения жесткости материала полотна к поверхностной удельной емкости, которое описано в данном документе, имеющее значение менее 5,0, предпочтительно менее 3,0, более предпочтительно менее 2,5 и наиболее предпочтительно менее 2,0, где все значения даны в единицах (мН·см)/(л/м2).

Одноразовое впитывающее изделие может содержать такое впитывающее полотно, находящееся между листом верхнего слоя, листом подложки. Промежуточный слой может быть размещен между впитывающим полотном и листом верхнего слоя.

В дополнительном аспекте настоящее изобретение представляет собой способ изготовления впитывающего жидкость полотна, показывающего в прямоугольной системе координат практически бесконечную (размер в х-направлении) длину вдоль машинного направления процесса изготовления, дополнительно некоторую толщину или размер в z-направлении и некоторую ширину (размер в y-направлении).

Способ включает в себя следующие стадии:

обеспечение

- первого и второго внешних слоев в виде сформированного in-situ или предварительно сформированного полотна,

предпочтительно содержащего целлюлозные волокна;

- супервпитывающего материала (SAM),

предпочтительно состоящего из частиц SAM;

- отдельно взятых волокон,

предпочтительно целлюлозных волокон;

- самосшивающегося латексного связующего;

получение смеси частиц SAM и по существу отдельно взятых волокон,

при концентрации SAM, по меньшей мере, 70% в расчете на общую массу SAM и волокон в смеси;

формирование слоистой структуры путем прокладывания смеси между первым и вторым внешними слоями с практически постоянными толщиной, базисной массой (массой 1 м2) и концентрацией в направлении (х-)-длины и (y-)-ширины полотна;

нанесение самосшивающегося латексного связующего, по меньшей мере, на одну из внешних поверхностей внешних слоев;

предпочтительно в количестве, по меньшей мере, 1%, более предпочтительно более 2% и предпочтительно в количестве не более 5%, более предпочтительно не более 4%

в расчете на сухое количество латексного связующего во впитывающем полотне;

термическую обработку слоистой структуры для снижения содержания влаги и инициирования сшивания самосшивающегося латексного связующего;

уплотнение слоистой структуры в одну или более стадию(ий) сжатия;

необязательное применение аксиального (в z-направлении) вакуумного всасывания через слоистую структуру.

Предпочтительно, максимальное давление технологической линии на любой одной или более стадий сжатия имеет величину менее около 60 Н/мм, предпочтительно менее около 30 Н/мм. Предпочтительно, по меньшей мере, одну из стадий сжатия проводят при давлении в технологической линии более около 10 Н/мм, предпочтительно более 15 Н/мм. Самосшивающееся латексное связующее может быть нанесено в форме водного раствора или водной дисперсии, предпочтительно при содержании самосшивающегося латексного связующего более 5%, предпочтительно более около 10%, предпочтительно менее около 30%, предпочтительно менее около 25%, более предпочтительно менее около 20%, где каждое содержание дано в расчете на сухое вещество латексного связующего вещества в растворе или дисперсии.

Предпочтительно термическую обработку слоистой структуры проводят при температуре от 130ºС до 180ºС, предпочтительно от 130ºС до 150ºС. Предпочтительно, термическую обработку проводят до тех пор, пока конечное общее содержание влаги во впитывающем полотне не станет менее 15%, предпочтительно менее 10%, более предпочтительно менее 6%.

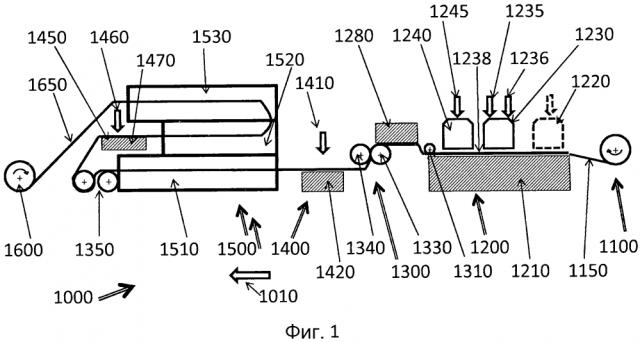

Краткое описание чертежа

Фиг. 1 показывает схематически типичную технологическую установку для изготовления впитывающего жидкость слоистого полотна в соответствии с настоящим изобретением.

Подробное описание изобретения

Теперь будут подробно рассмотрены варианты осуществления изобретения, которые предназначаются для иллюстрации настоящего изобретения посредством разъяснения, но которые необязательно рассматриваются в качестве ограничения изобретения. Например, признаки, проиллюстрированные или описанные как часть одного варианта осуществления, могут быть использованы с другим вариантом осуществления, что дает в результате опять же третий вариант осуществления. Предполагается, что настоящее изобретение включает эти и другие модификации и вариации.

Если не задано иначе, все процентные содержания выражены как "% массовые".

В первом аспекте настоящее изобретение представляет собой впитывающее жидкость слоистое полотно.

Термин "полотно" или "материал полотна" относится к по существу бесконечному материалу в одном направлении, то есть к материалу с продольным растяжением, или растяжением в длину, или в х-направлении в системе прямоугольных координат относительно материала полотна. Включенной в этот термин является по существу неограниченная последовательность кусков, отрезанных или иным образом отделенных от по существу бесконечного материала. Обычно материалы полотна будут иметь размер по толщине (то есть в z-направлении), который значительно меньше, чем продольное растяжение (то есть в х-направлении). Обычно, ширина материалов полотна (в y-направлении) будет значительно больше, чем толщина, но меньше, чем длина. Зачастую, хотя и необязательно, толщина и ширина таких материалов являются по существу постоянными величинами по длине полотна. Не имея намерения вводить какое-либо ограничение, полагают, что такие материалы полотна могут представлять собой целлюлозно-волоконные материалы, ткани, тканые или нетканые материалы и тому подобное. Обычно, хотя и необязательно, материалы полотна поставляют в форме рулона, или на бобинах, или в сложенном состоянии в ящиках. Отдельные поставки затем могут быть соединены вместе с получением по существу бесконечного полотна. Материал полотна может состоять из нескольких материалов полотна, как, например, многослойные нетканые материалы, ткани с покрытием, слоистые материалы на основе нетканого материала/пленки. Материалы полотна могут включать другие материалы/вещества, такие как добавленное связующее вещество, частицы, в частности, супервпитывающие частицы, гидрофилизующие агенты и тому подобное.

Если полотно содержит волокна, то они обычно соединены друг с другом или с другими компонентами полотна, как например, других полотен, таких как пленки или волокнистые полотна, демонстрирующие достаточную прочность. Имеются в распоряжении многие подходящие механизмы соединения, такие как термическое соединение или соединение сплавлением в расплаве, в том числе соединение под действием ультразвука, или нанесение клеящего состава.

Полотна могут быть предварительно изготовлены по отдельности и могут храниться и/или транспортироваться перед их последующей переработкой. Альтернативно, полотна могут быть сформированы in-situ, то есть во время процесса превращения с изготовлением продуктов или полупродуктов в результате объединения таких полотен с другими полотнами и/или другими материалами. Полотно может содержать несколько слоев, каждый или один из которых может быть предварительно изготовлен или сформирован in-situ или один из которых может содержать предварительно изготовленное полотно, к которому добавлены другие материалы, необязательно формирующие полотно.

Если полотно изготовлено предварительно, то необходимо, чтобы оно выдерживало нормальные технологические напряжения, как, например, те, которые возникают во время стадий обработки, хранения или транспортировки и перегрузки, и поэтому предварительно изготовленные полотна обычно являются предварительно скрепленными.

В рамках контекста настоящего описания термин "впитывающий/поглощающий" и родственные термины относятся к способности материала принимать жидкости и удерживать такие жидкости при некоторых условиях. Так, материал, такой как целлюлозное полотно, может поглощать водные жидкости, по сути, по двум механизмам, а именно, путем удерживания некоторой части воды в волокнистой структуре и путем удерживания жидкостей и возможно других веществ, диспергированных в жидкости, в промежуточных пустотах между волокнами. В соответствии с этим термин "супервпитывающий материал" или "SAM", также называемый "суперпоглотителем", "впитывающим гелеобразующим материалом" или "AGM", "впитывающим полимерным материалом", означает частично сшитые полимерные материалы, которые могут поглощать воду во время их набухания с образованием геля. Обычно, они могут поглощать массу, по меньшей мере, в 10 раз превышающую их собственную массу, часто более чем в 20 раз или еще более чем в 30 раз превышающую их собственную массу, в том случае, когда определение проводят согласно методике определения удерживающей способности в испытании впитывающего полотна в центрифуге, которая описана более подробно в этом документе ниже. Жидкости, которые могут быть надлежаще поглощены при применении настоящего изобретения, как правило, представляют собой водные жидкости, такие как выделяемые человеческим организмом экссудаты, такие как моча, менструальные выделения, фекалии низкой вязкости, кровь и так далее. Такие жидкости могут выходить через телесные отверстия живых людей, соответственно, животных, но также могут подтекать или течь из ран или из пищевых продуктов, таких как мясо или фрукты. Впитывающее жидкость полотно согласно настоящему изобретению находится в форме однородного в x-y-направлении слоистого материала, то есть композиция не варьируется целенаправленно, если не считать обычные технологические флуктуации или краевые эффекты.

В рамках контекста настоящего описания термин "слоистый материал/слоистая структура" относится к структуре полотна, по меньшей мере, с тремя слоями, тонкими пластинами или пластами, которые расположены смежным образом в z-направлении напротив друг друга, так что первая и противоположная вторая поверхность центрального слоя контактируют с обращенными вовнутрь поверхностями соответственных внешних слоев.

Настоящее изобретение в особенности применимо к слоистым полотнам, которые являются по существу однородными в их x-y-направлении.

В рамках контекста настоящего описания, центральный слой содержит SAM, предпочтительно частицы SAM, и фактически отдельно взятые волокна, предпочтительно целлюлозные волокна, и формируется in-situ во время изготовления согласно настоящему изобретению, что будет рассмотрено более подробно в данном документе ниже.

Хотя супервпитывающие материалы могут иметь различные формы и виды, такие как неправильные или сферические частицы, хлопья, волокна или губкообразные структуры, чаще всего они используются в виде гранул неправильной формы, имеющих средний размер частиц от 10 мкм до 1000 мкм, где предпочтительно менее 5% частиц имеют размер 5 мкм и предпочтительно менее 5% частиц имеют размер частиц более 1200 мкм.

Было обнаружено, что для впитывающих полотен согласно настоящему изобретению благотворно использовать состоящий из частиц SAM. Предпочтительно, SAM проявляет хорошие впитывающие свойства, соответствующие более около 20 г/г, предпочтительно более около 25 г/г, более предпочтительно более 30 г/г, что определяют методом оценивания удерживающей способности в испытании впитывающего полотна в центрифуге согласно общеизвестному методу EDANA 441.2-02, соответственно, WSP241.2 (SAM-CRC). Не желая быть связанными какой-либо теорией, полагают, что такой материал, даже в набухшем состоянии, то есть, когда жидкость впиталась, практически не препятствует движению потока жидкости через материал, в особенности в том случае, когда проницаемость, которая выражена через проводимость солевого потока впитывающего полимерного материала, превышает 10, 20, 30 или 40 SFC-единиц, где 1 SFC-единица равна 1×10-7 (см3×сек)/г. Проводимость солевого потока представляет собой параметр, широко известный в данной области, и его следует измерять в соответствии с испытанием, раскрытым в европейском патенте EP0752892 B (Goldman et al; P&G). Такие материалы имеются в продаже, как, например, в Evonik Stockhausen GmbH, Германия, BASF SE, Германия, или в Nippon Shokubai KK, Япония. Конкретный подходящий материал представляет собой EK-X EN52 от компании Ekotec Industrietechnik GmbH, Германия.

Центральный слой дополнительно содержит волокнистый материал. Как правило, выбор полезных волокон не является критичным, если волокна не оказывают отрицательного влияния на упаковку молекул SAM. Могут быть применены обычные синтетические волокна, широко известные в данной области, а также различные натуральные материалы на основе волокон, как, например, изготовленные из вискозы/искусственного шелка. Также могут быть применены смеси и составы из различных типов волокна. Предпочтительно, волокна не ограничиваются набуханием SAM и как таковые не проявляют клеевые свойства, в частности, во влажном состоянии.

Хотя это может не быть предпочтительным с точки зрения эксплуатации и/или затрат, однако, могут быть применены специальная обработка волокна, такая как фибриллирование, или использование большой площади поверхности или нановолокон.

Такие волокна с большой площадью поверхности включают стеклянные микроволокна, такие как, например, стеклянная вата, имеющаяся в продаже в Evanite Fiber Corp. (Corvallis, OR), которые обычно имеют диаметры волокон не более около 0,8 мкм, чаще от около 0,1 мкм до около 0,7 мкм. Эти микроволокна будут иметь значения площади поверхности, равные, по меньшей мере, около 2 м2/г, предпочтительно, по меньшей мере, около 3 м2/г. Обычно, площадь поверхности стеклянных микроволокон будет составлять от около 2 м2/г до около 15 м2/г. Репрезентативные стеклянные микроволокна для использования в данном документе представляют собой стеклянные микроволокна, имеющиеся в продаже в Evanite Fiber Corp., типа стеклянных волокон 104, которые имеют номинальный диаметр волокна около 0,5 мкм. Эти стеклянные микроволокна имеют расчетную площадь поверхности около 3,1 м2/г. Другим типом волокон с большой площадью поверхности являются фибриллированные целлюлозные ацетатные волокна. Эти волокна (также называемые "фиброй") имеют большие площади поверхности относительно целлюлозных волокон, обычно применяемых в области впитывающих изделий. Такая фибра имеет участки с очень небольшими диаметрами, так что размер их частиц обычно имеет величину от около 0,5 до около 5 мкм. Эта фибра обычно имеет площадь поверхности около 20 м2/г.

В конкретном осуществлении волокнистый материал содержит преимущественно (то есть, с содержанием более 50%) или даже по существу состоит из обычной целлюлозы, широко применяемой в производстве санитарно-гигиенической продукции. Предпочтительно ее изготавливают сульфатным способом варки целлюлозы (Крафт-процесс) без использования элементарного хлора. Предпочтительными древесными породами являются южная сосна или шотландская сосна. Обычно, средневзвешенная по длине длина волокна составляет более около 2 мм, но менее около 3,5 мм, и средневзвешенная по массе длина составляет от 3 до 4 мм. Обычно содержание влаги, также называемое остаточным и природным содержанием влаги такого материала из древесной целлюлозы, составляет от 6% до 10%. Целлюлозные волокна могут быть обработаны разрыхляющими агентами, как, например, теми, которые широко известны в данной области. Обычно целлюлозу поставляют в форме уплотненных рулонов, которые расщеплены на отдельно взятые волокна с помощью молотковых мельниц или подобных установок.

Особенно подходящим материалом является распушенная целлюлоза, уложенная в воздушном потоке Golden Isles EG-100 (сорт 4881), имеющаяся в продаже в Georgia-Pacific, USA, со стандартизированным остаточным содержанием влаги 8%. SAM и отдельно взятые волокна смешивают вместе с получением центрального слоя. Этого смешения можно добиться с помощью любого обычно применяемого средства, которое надежно обеспечивает хорошее распределение SAM и волокон, как, например, с помощью широко известной технологии M&J Fibertech A/S, Дания.

Центральный слой согласно настоящему изобретению содержит большие количества SAM, по меньшей мере, более около 75%, более предпочтительно более 80% или еще более предпочтительно 90%, где все эти процентные содержания даны в расчете на общую массу SAM и волокон в центральном слое.

Поскольку центральный слой согласно настоящему изобретению содержит сравнительно большие количества SAM, то полагают, что волокна не образуют волокнистую структуру с рассеянными частицами SAM, но что частицы SAM формируют состоящую из частиц матрицу с волокнами, вкрапленными в междучастичные пустоты/промежутки.

Предпочтительно, что супервпитывающий материал (SAM) может набухать по возможности неограниченно. В этом ключе, дополнительно предпочтительно, что центральный слой не содержит материалы, ограничивающие набухание, в частности, не содержит материалы на основе связующего вещества, по меньшей мере, не содержит влагостойкое связующее вещество. Если такой материал на основе связующего вещества присутствует, то он должен составлять не более около 5%, предпочтительно менее около 1% и более предпочтительно менее около 0,1% в расчете на общую массу SAM, волокон и связующего вещества в центральном слое.

Внешние слои могут представлять собой предварительно изготовленные и/или предварительно скрепленные полотна или могут быть сформированы in-situ, необязательно могут быть скреплены прежде, чем соединены с другим(и) полотном(ами), с получением слоистой структуры. В дополнение к выполнению функции технологического вспомогательного средства, основным функциональным назначением внешних слоев является усиление целостности и механических свойств слоистого полотна. Разумеется, полотна также могут вносить свой вклад в свойства полотна, касающиеся управления жидкостью, такие как обеспечение впитывающей способности или улучшение свойств распределения жидкости.

В первом осуществлении внешние слои могут быть предварительно изготовлены и могут быть поставлены для изготовления слоистого полотна в форме скрепленных полотен. Такие полотна могут содержать или даже могут в основном состоять из синтетических волокон, как, например, широко известные нетканые материалы. Не имея намерения вводить какое-либо ограничение, конкретные нетканые материалы изготавливают из полипропилена способами формования прядением из расплава, которые могут включать в себя скрепление прядением по технологии "спанбонд" (S) и/или плавление с раздувом (М) субстратов в различных комбинациях, таких как скрепленные прядением по технологии "спанбонд" полотна, SMS, SSMMSS и так далее, которые хорошо известны специалисту в данной области. Подходящие полотна также могут содержать штапельные волокна и могут быть сформированы прочесыванием или другими способами, каждый из которых широко известен в данной области. Такие полотна могут быть подходяще гидрофилизованы, необязательно необратимо/непрерывно. Подходящие полотна могут демонстрировать базисную массу менее около 30 г/м2, зачастую менее 20 г/м2.

Другие полотна могут содержать или в основном состоят из целлюлозных волокон, как, например, широко известные бумажные ткани. Конкретная подходящая ткань представляет собой бумажную ткань с базисной массой, равной 17 г/м2, имеющуюся в продаже под торговым обозначением KB 1730-001 от Swedish Tissue AB, Швеция.

В дополнительном осуществлении внешние слои могут быть сформированы in-situ. Это относится к той ситуации, где волокна расположены по отдельности или даже получены на той же установке, на которой получено слоистое полотно. Сформированное in-situ полотно может быть сформовано в качестве первого слоя, на который укладывают смесь SAM/волокно. Альтернативно или дополнительно сформированное in-situ полотно может быть сформовано после укладывания смеси SAM/волокно.

В зависимости от выбора внешних слоев разграничение между ними и центральным слоем может быть выражено более или менее резко. Если, например, смесь SAM/волокно укладывают на предварительно сформированную первую ткань (затем называемую полотном "подложки") и вторую ткань (затем называемую полотном "покрытия") помещают поверх смеси, то разграничение между слоями может быть очень отчетливым.

Если смесь SAM/волокно укладывают на открытоячеистое нетканое полотно, то некоторая часть волокон или даже частиц может проникнуть в полотно, и разграничение может быть менее резким. Если смесь SAM/волокно укладывают на сформированный in-situ слой волокон аналогичного типа или если такие волокна укладывают in-situ поверх смеси, то грань может стать менее отчетливой. Однако во всех случаях существует резкое изменение свойств полотна вдоль оси z-направления, что можно обнаружить с помощью соответственных средств, таких как микрофотография, рентгеновский анализ и прочее.

Впитывающее слоистое полотно согласно настоящему изобретению дополнительно содержит латексное связующее вещество, которое широко известно в данной промышленности. В рамках контекста настоящего описания термин латексное связующее вещество относится к полимерным материалам, которые наносят на субстрат в неотвержденном состоянии, обычно в форме водной дисперсии. В ходе термической обработки субстрата происходит как сушка с удалением воды в качестве среды-носителя, так и термически индуцированное отверждение латексного связующего.

С точки зрения устранения нежелательных компонентов, таких как формальдегид, которые могут высвобождаться из некоторых составов связующего средства, предпочтительные синтетические полимеры, которые могут быть использованы в латексах связующего средства, включают полимеры или сополимеры алкилакрилатов, винилацетатов, как, например, этилен-винилацетатные сополимеры, и акриловых соединений, как, например, стирол-бутадиен-акриловый сополимер. Латексы, полезные в настоящем изобретении, могут быть приготовлены эмульсионной полимеризацией некоторых олефиновых (этилен-ненасыщенных) мономеров. Эта эмульсионная полимеризация может быть проведена обычными способами с использованием любого из разнообразных анионных, неионогенных, катионных, цвиттер-ионных и/или амфотерных эмульгаторов для стабилизации получающегося в результате латекса, включая алкил-сульфаты, алкиларилалкокси-сульфаты, алкиларилсульфонаты и соли щелочных металлов и/или аммониевые соли, представляющие собой алкил- и алкиларил-полигликоль-эфир-сульфаты; оксиэтилированных жирных спиртов или оксиэтилированных алкилфенолов, а также блок-сополимеров этиленоксида и пропиленоксида; катионных аддуктов первичных, вторичных или третичных жирных аминов или оксиэтилированных жирных аминов с органическими или неорганическими кислотами и четвертичных алкиламмониевых поверхностно-активных веществ; и алкиламидопропилбетаинов. Олефиновый мономер может представлять собой мономер одного типа или может представлять собой смесь различных олефиновых мономеров, то есть смесь, которая может образовать сополимерные частицы, диспергированные или эмульгированные в водной фазе. Примеры олефиновых мономеров, которые могут быть использованы в получении латексных полимеров, включают С2-С4 алкил- и гидрокси-алкил-акрилаты, такие как акрилаты, выбранные из группы, включающей пропил-акрилат, н-бутил-акрилат, изобутил-акрилат, 2-гидроксиэтил-акрилат, 2-гидроксипропил-акрилат, этил-акрилат и их смеси. Другими примерами являются С1-С4 алкил- или гидрокси-алкил-метакрилаты, выбранные из группы, включающей пропил-метакрилат, н-бутил-метакрилат, изобутил-метакрилат, 2-гидроксиэтил-метакрилат, 2-гидроксипропил-метакрилат, этил-метакрилат, метил-метакрилат, винил-ацетат и их смеси. Также подходящими являются смеси вышеупомянутых С2-С4 алкил и гидрокси-алкил-акрилатов и С1-С4 алкил- и гидрокси-алкил-метакрилатов. Особенно предпочтительным осуществлением такого латекса связующего средства является самосшивающаяся водная полимерная дисперсия сополимера винилацетата-этилена.

Подходящие латексы связующего средства могут показывать температуру стеклования более около 0ºС, но менее около 30ºС, предпочтительно от 5ºС до 15ºС. Дисперсия полимера может иметь размер частиц от 0,01 до около 10 мкм, предпочтительно от около 0,1 до 3 мкм.

Конкретным осуществлением такого материала является Vinnapas® 192, имеющийся в продаже в Wacker Chemie AG, Германия.

Латексное связующее средство, по меньшей мере, наносят на слоистую структуру на внешнюю поверхность внешних слоев в форме водной неотвержденной дисперсии. Благодаря впитывающим свойствам внешних слоев водная дисперсия будет проникать внутрь внешних слоев, в результате чего диспергированный полимер может удерживаться под действием фильтрационного эффекта внешних слоев в большей степени вблизи поверхности, тогда как вода может проникать глубже в z-направлении в слоистую структуру.

При применении термической обработки, по меньшей мере, часть воды, предпочтительно всю воду в качестве среды-носителя удаляют сушкой и полимер отверждают.

Таким образом, впитывающее жидкость слоистое полотно согласно настоящему изобретению содержит следующие элементы в процентных содержаниях, полученных при расчете на общую массу впитывающего слоистого полотна:

- Центральный слой содержит, по меньшей мере, 70%, предпочтительно 75%, более предпочтительно более 80% и наиболее предпочтительно более 85% SAM, смешанного с 5-25% волокон, предпочтительно целлюлозных волокон, вкрапленных/вплетенных в матрицу SAM. Предпочтительно центральный слой содержит самое большее 5%, более предпочтительно менее 1% и наиболее предпочтительно менее 0,1% добавляемого связующего материала в расчете на количество SAM, волокон и связующего материала в центральном слое.

- Два внешних слоя, размещенных на соответственных противоположных поверхностях централь