Способ получения полиимидного композитного волокна на углеродной основе, армированного наноструктурированным карбидом кремния

Иллюстрации

Показать всеИзобретение относится к области получения композитных материалов с применением нанотехнологии, а именно касается технологии получения нанокомпозитов на основе наноструктурированного карбида кремния и углеродного волокна с полиимидной матрицей, которые могут быть применены в различных областях техники, в частности при изготовлении конструкционных материалов, используемых в ракетостроении, в авиационной и космической отрасли. Описан способ получения полиимидного композитного волокна на углеродной основе, армированного наноструктурированным карбидом кремния, включающий первоначальную стадию получения полиимидного композитного армированного полимера и последующую стадию его обработки до образования волокна, характеризующийся тем, что полиимидный композитный полимер, армированный наноструктурированным карбидом кремния или карбидом кремния, модифицированным органическими силанами, получают реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и в присутствии 0,2-10 мас. % наноструктурированного карбида кремния (от веса связующего), осуществляемой в токе инертного газа, в среде сухого полярного органического растворителя и при воздействии ультразвука, при этом исходные продукты вводятся в определенной последовательности: сначала наноструктурированный карбид кремния, как модифицированный, так и не модифицированный, в виде суспензии в полярном органическом растворителе перемешивают с диамином, затем охлаждают до 1-15°С и к образовавшейся реакционной массе порционно добавляют при перемешивании эквимолярное (по отношению к диамину) количество диангидрида, и после перемешивания при комнатной температуре в течение 3-8 часов при воздействии ультразвука через образовавшийся полиимидный армированный композитный полимер протягивают со скоростью 1-10 см в минуту углеродное волокно, которое предварительно до протяжки термообрабатывают при температуре 200-600°С, после чего осуществляют сушку полученного волокна в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст. при ступенчатом нагреве по следующей схеме: от 70 до 90°С в течение 3-8 часов, от 120 до 180°С в течение 0,5-2 часов, от 190 до 230°С в течение 0,5-2 часов, от 240 до 280°С в течение 0,5-2 часов, от 290 до 300°С в течение 0,5-2 часов, от 340 до 400°С в течение 0,1-1 часа, с последующим охлаждением в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст. Технический результат: предложен более дешевый и технологичный процесс получения композитного волокна из полиимида и наноструктурированного карбида кремния. 1 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Предлагаемое изобретение относится к области получения композитных материалов с применением нанотехнологии, а именно касается технологии получения нанокомпозитов на основе наноструктурированного карбида кремния и углеродного волокна с полиимидной матрицей, которые могут быть применены в различных областях техники, в частности при изготовлении конструкционных материалов, используемых в ракетостроении, в авиационной и космической отрасли.

Известно, что конструкционные материалы, изготовленные на основе карбида кремния, углеродных волокон и полиимидов, обладают повышенной стойкостью к радиации, к окислению в агрессивных средах, к коротковолновому и рентгеновскому излучению, а также обладают высокими механическими и теплофизическими характеристиками, а именно термостойкостью и высокой эластичностью [Polyimides composites based on asymmetric dianhydrides / International sample symposium, 18-21, Baltimore, 2009]. Поэтому такие материалы применяются, в частности, в авиа- и ракетостроении для изготовления изделий из углепластика. Одним из основных направлений применения рассматриваемых конструкционных материалов является использование их для изготовления различных деталей обшивки корпуса для авиационных и ракетных летательных аппаратов.

Рассматриваемые конструкционные материалы относятся к так называемым гибридным материалам, которые содержат органическое связующее - полиимидную матрицу и наполнитель (армирующий агент) - карбид кремния и углеродные волокна. Известно, что карбид кремния в качестве наполнителя широко используется в составах различных термостойких композиционных материалов, например, выполненных из стекла [Жабреев В.А. и др. Институт химии силикатов, Труды 18 Совещания по термоустойчивым покрытиям, Изд. Тульского государственного педагогического университета. 2001. с. 85-89]. Наибольшее внимание в последние годы уделялось применению именно наноструктурированного карбида кремния, который обладает уникальными физическими свойствами, такими как превосходная химическая сопротивляемость, термостойкость, высокая подвижность электронов, отличная теплопроводность, выдающиеся механические свойства. Известно, что наноструктурированный карбид кремния используется для получения высокоэффективных композитов, которые применяются в электронике.

Углеродные волокна с превосходной удельной прочностью, низкой плотностью и высокой жесткостью широко используются для усиления композиционных материалов, таких как цементирующие вещества, пластмассы и металлические материалы, углерод-углеродные композиты [Kawai М., Yajima S., Hachinohe A., Kawase Y. High-temperature off-axis fatigue behaviour of unidirectional carbon-fiber-reinforced composites with different resin matrices // Compos. Sci. Technol. 2001. V. 61. P. 1285-1302]. Эти композиционные материалы активно используются в аэрокосмической отрасли, автомобильной промышленности и в спортивных товарах [Chand S. Review carbon fibers for composites // J. Mater. Sci. 2000. V. 35. P. 1303-1313; Fitzer E. PAN-based carbon fibers - present state and trend of the technology from the viewpoint of possibilities and limits to influence and to control the fiber properties by the process parameters // Carbon 1989. V. 27. P. 621-645]. К сожалению, углеродные материалы легко окисляются, что представляет собой самую серьезную проблему, препятствующую их практическому применению. Таким образом, для композитов на основе углеродных волокон необходимы системы с хорошей защитой от окисления для того, чтобы в полной мере использовать преимущества их структурных свойств.

В качестве связующего (матрицы) в композиционных материалах может применяться широкий круг органических соединений: различные смолы, например метилвинилсилоксановая смола, кремнийорганические смолы, эпоксидные смолы [RU 2039070, C09D 5/18, 1996; RU 2217456, C09D 5/18, 2002], полиамидоимидиновые производные, содержащие неорганические наполнители, такие как диоксид кремния, сульфид молибдена, графит [WO 2004011793, С04В 28/06, 2004], полиимиды, содержащие наноструктурированный карбид кремния [CN 102850563 А, С04В 28/06, 2012].

Полиимиды, применяемые в качестве органического связующего в композиционных материалах, представляют собой циклоцепные полимеры из чередующихся ароматических и гетероциклических циклов (полигетероарилены). В настоящее время полиимидные смолы применяются в качестве матриц для создания армированных композитов на основе легких углеродных волокон, в качестве замены металлических деталей в аэрокосмической промышленности и деталей корпуса летательных аппаратов, в связи с их выдающейся термической и механической стойкостью.

Известен полиимидный композиционный материала на основе наноструктурированного карбида кремния с полиимидной матрицей, полученной конденсацией ароматического диамина (4,4'-диаминодифенилового эфира) и диангидрида ароматической поликарбоновой кислоты (3,3',4,4'-бензофенонтетракарбонового диангидрида) [CN 102850563 А, С04В 28/06, 2012]. Цитированный патент защищает способ получения полиимидной композитной пленки, армированной наноструктурированным карбидом кремния, который осуществляется следующим образом. На первом этапе процесса исходный наноструктурированный карбид кремния подвергают предварительной модификации 3-аминопропилтриметоксифенилсиланом, после чего проводят реакцию полимеризации исходных мономеров - 4,4'-диаминодифенилового эфира и 3,3',4,4'-бензофенонтетракарбонового диангидрида и затем получают конечный продукт. Для модификации исходный нанопорошок карбида кремния (0,01 г) сначала суспендируют в 100 мл безводного этанола при помощи ультразвука в течение 30-60 мин. После этого образовавшуюся суспензию нагревают до кипения и к ней прикапывают 3-аминопропилтриметоксифенилсилан (0,1-1 мл), а затем кипятят в течение 4-5 часов. Полученную таким образом реакционную массу центрифугируют при центробежной скорости 7000-8000 об/мин, затем промывают этанолом и сушат при 70-75°С, до образования наноструктурированного карбида кремния, модифицированного 3-аминопропилтриметоксифенилсиланом. Далее проводят реакцию полимеризации 4,4'-диаминодифенилового эфира и 3,3',4,4'-бензофенонтетракарбонового диангидрида, которые являются исходными мономерами для образования полиимидной составляющей (матрицы). Для проведения реакции между этими соединениями исходный диаминодифениловый эфир (0,02 моль) растворяют при перемешивании в полярном растворителе (N,N-диметилформамиде, N,N-диметилацетамиде или N-метилпирролидоне) в течение 30 минут, а затем к нему добавляют 3,3',4,4'-бензофенонтетракарбоновый диангидрид (0,02 моль) и перемешивают в течение 5 часов с получением раствора полиамидокислоты. На последнем этапе в полученный раствор, содержащий 100 г полиамидокислоты, добавляют модифицированный аминосиланом наноструктурированный карбид кремния (0,1-5 мг). Затем реакционную массу подвергают ультразвуковой обработке в течение 30 минут, перемешивают в течение 6-8 часов, после чего повторно подвергают ультразвуковой обработке в течение 30 мин и получают раствор «прекомпозита» - полиамидокислоты, содержащей модифицированный карбид кремния. Затем раствор «прекомпозита» выливают на стеклянную пластину, которую помещают в вакуумную печь, и используя ступенчатый нагрев (60°С, 100°С, 200°С, 300°С), доводят температуру до 300°С и выдерживают при этой температуре в течение двух часов, получая конечный продукт - полиимидную композитную пленку, армированную модифицированными наночастицами карбида кремния.

К недостаткам известного вышеописанного способа можно отнести: многостадийность и длительность проведения всего процесса, использование в одном процессе нескольких видов растворителей, в том числе огнеопасного сухого этанола и высокую энергоемкость процесса. Эти недостатки делают процесс мало технологичным и промышленно не применимым. Кроме того, известное изобретение обладает узкой направленностью, направлено на получение композитного материала только одного типа и не позволяет получать композитные волокна.

С целью создания композитного волокна из полиимида и наноструктурированного карбида кремния, включающего как ранее известные, так и новые материалы, а также для удешевления и создания более технологичного процесса предлагается способ получения полиимидного композитного волокна на углеродной основе, армированного наноструктурированным карбидом кремния, включающий первоначальную стадию получения полиимидного композитного армированного полимера и последующую стадию его обработки до образования волокна, характеризующийся тем, что полиимидный композитный полимер, армированный наноструктурированным карбидом кремния или карбидом кремния, модифицированным органическими силанами, получают реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и в присутствии 0,2-10 мас. % наноструктурированного карбида кремния (от веса связующего), осуществляемой в токе инертного газа, в среде сухого полярного органического растворителя и при воздействии ультразвука, при этом исходные продукты вводятся в определенной последовательности: сначала наноструктурированный карбид кремния, как модифицированный, так и не модифицированный, в виде суспензии в полярном органическом растворителе перемешивают с диамином, затем охлаждают до 1-15°С и к образовавшейся реакционной массе порционно добавляют при перемешивании эквимолярное (по отношению к диамину) количество диангидрида, и после перемешивания при комнатной температуре в течение 3-8 часов при воздействии ультразвука через образовавшийся полиимидный армированный композитный полимер протягивают со скоростью 1-10 см в минуту углеродное волокно, которое предварительно до протяжки термообрабатывают при температуре 200-600°С, после чего осуществляют сушку полученного волокна в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст. при ступенчатом нагреве по следующей схеме: от 70 до 90°С в течение 3-8 часов, от 120 до 180°С в течение 0,5-2 часов, от 190 до 230°С в течение 0,5-2 часов, от 240 до 280°С в течение 0,5-2 часов, от 290 до 300°С в течение 0,5-2 часов, от 340 до 400°С в течение 0,1-1 часа, с последующим охлаждением в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст.

Способ характеризуется тем, что через полиимидный композитный армированный полимер протягивают углеродное волокно оптимально с диаметром от 0,01 до 1 мм.

В основе предлагаемого способа лежит реакция конденсации диангидрида с диамином в присутствии наноструктурированного карбида кремния с модифицированной и немодифицированной поверхностью:

В отличие от известного способа [CN 102850563 А, С04В 28/06, 2012], который рассмотрен для получения композита на основе полимера, полученного из 4,4'-диаминодифенилового эфира и 3,3',4,4'-бензофенонтетракарбонового диангидрида, предлагаемый способ применяется для получения довольно большого количества полиимидных композитных волокон с различной матрицей.

В качестве исходных продуктов, принимающих участие в реакции конденсации, может быть выбрана широкая группа диангидридов ароматических поликарбоновых кислот и широкая группа органических диаминов. Данный способ рассмотрен на конкретных примерах, где в качестве исходных продуктов используются диангидриды следующих ароматических поликарбоновых кислот, имеющие структурные формулы, приведенные ниже: 3-фенилбензол-1,2,4,5-тетракарбоновой (1А), 1,4-дифторпиромеллитовой (2А), 1-трифторметил-2,3,5,6-бензолтетракарбоновой (3А), 1,4-бис(трифторметил)-2,3,5,6-бензолтетракарбоновой (4А), пиромеллитовой (5А), 3,3'4,4'-бензофенонтетракарбоновой (6А), перилен-3,4,9,10-тетракарбоновой (7А), нафталин-1,4,5,8-тетракарбоновой (8А), 4,4'-(гексафторизопропилиден)дифталевой (9А), дифенил-2,2',3,3'-тетракарбоновой (10А), дифенил-3,3',4,4'-тетракарбоновой (11А), нафталин-2,3,6,7-тетракарбоновой (12А), дифенилоксид-3,3',4,4'-тетракарбоновой (13А) кислот.

А в качестве второго компонента реакции конденсации в примерах рассматриваются следующие ароматические диамины, имеющие структурные формулы, указанные на рисунке 2:

1,4-диаминобензол (1Б), 4,4'-оксидианилин (2Б), 1,4-диамино-2,5-диметилбензол (3Б), 4,4'-сульфодианилин (4Б), [4-{3-[4-амино-2-(трифторметил)фенокси]фенокси}-3-(трифторметил)фенил]амин (5Б), 1,4-диамино-2-метилбензол (6Б), 1,3-диаминобензол (7Б), 4,4'-диамино-2,2',3,3',5,5',6,6'-октафторбифенил (8Б), 1,4-диамино-2-фторбензол (9Б), тетрафтор-мета-фенилендиамин (10Б), 1,4-диамино-2-(трифторметил)бензол (11Б), тетрафтор-пара-фенилендиамин (12Б), 1,5-диаминонафталин (13Б), [4-{4-[4-амино-3-(трифторметил)фенокси]фенокси}-2-(трифторметил)фенил]амин (14Б), [4-{4-[4-амино-2-(трифторметил)фенокси]фенокси}-3-(трифторметил)фенил]амин (15Б), [4-{4-[4-амино-2-(трифторметил)фенокси]-2,3,5,6-тетрафторфенокси}-3-(трифторметил)фенил]амин (16Б).

В качестве армирующего соединения используется наноструктурированный карбид кремния как таковой, либо наноструктурированный карбид кремния, модифицированный органическими хлорсиланами, например такими, как триметилхлорсилан, диметилфенилхлорсилан, трифенилхлорсилан, являющимися более доступными в промышленном использовании, чем другие ранее применяемые силаны, например 3-аминопропилтриметоксифенилсилан.

Используемые модифицирующие агенты создают различную модификацию поверхности карбида кремния, пригодную для добавления в различные по своей структуре полиимидные матрицы.

Процесс протекает в среде полярного органического растворителя, предпочтительно одного и того же на всех стадиях, а именно на стадии образования суспензии исходного нанокарбида кремния, как модифицированного, так и не модифицированного, на стадии растворения диангидридов ароматических поликарбоновых кислот, на основной стадии конденсации. В качестве полярного органического растворителя в процессе используются полярные растворители, выбранные из следующей группы соединений: N-метил-2-пирролидон, N,N-диметилформамид или N,N-диметилацетамид. Это позволяет существенно упростить процесс производства и свести к минимуму применение огнеопасных регентов, например сухого этанола, как в известном аналоге [CN 102850563 А, С04В 28/06, 2012], что в дальнейшем сказывается на себестоимости конечного нанокомпозитного материала.

Необходимым условием распределения наноструктурированного карбида кремния с модифицированной или немодифицированной поверхностью по всему объему нанокомпозита является прибавление сначала диамина к суспензии наноструктурированного карбида кремния в сухом полярном органическом растворители (N-метил-2-пирролидоне, N,N-диметилформамиде или N,N-диметилацетамиде). Это позволяет обеспечить более полную сшивку наночастиц карбида кремния и впоследствии образующейся полиимидной матрицы по всему объему полимера. Диангидрид вводится порционно после перемешивания карбида кремния с диамином под воздействием ультразвука, предпочтительно в течение 10-30 минут при охлаждении реакционной массы до 1-15°С.

Экспериментальные исследования показали, наибольшего эффекта удается достигнуть при ультразвуковом воздействии с использованием ультразвуковой мешалки с частотой 20 кГц, что позволяет более быстро диспергировать SiC до наноразмеров.

Также очень важной является предварительная температурная обработка углеродного волокна при температуре 200-600°С и скорость его протяжки через раствор 1-10 см в минуту.

Существенное влияние на процесс оказывают температурные и временные режимы на каждой стадии процесса. Существенным признаком процесса является проведение основной реакции (превращения «прекомпозита» в конечный нанокомпозит) в специально подобранном температурном режим:

80°С - выдержка 3-8 часов;

150°С - выдержка 0,5-2 часа;

200°С - выдержка 0,5-2 часа;

250°С - выдержка 0,5-2 часа;

300°С - выдержка 0,5-2 часа;

350°С - выдержка 0,1-1 час.

Такие режимы подобраны экспериментально при исследовании кинетики данного процесса методом ИК-спектроскопии.

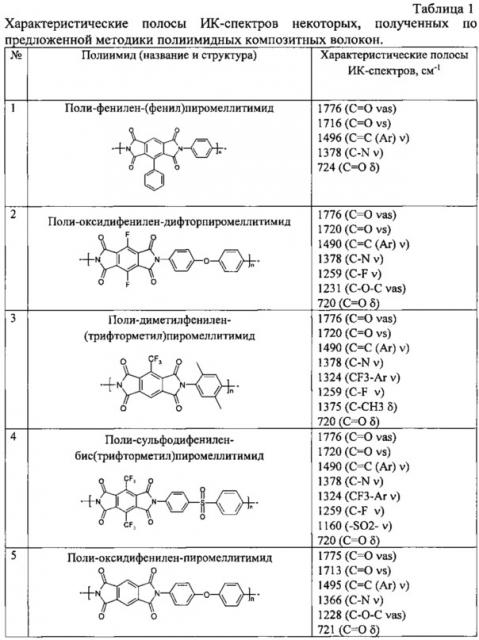

Все полученные полиимидные композитные волокна на основе наноструктурированного карбида кремния с модифицированной и немодифицированной поверхностью охарактеризованы ИК-спектроскопией и приведены ниже в таблице 1.

Новый способ получения нанокомпозитов на основе наноструктурированного карбида кремния с модифицированной и немодифицированной поверхностью и полиимидной матрицы достаточно эффективен, поскольку получаемые данным способом нанокомпозиты имеют высокую степень имидизации, которая не меньше, а в некоторых случаях больше, чем у аналогичных полиимидов, полученных ранее. По данным ИК-спектроскопии степень имидизации в новом способе от 100 до 120%. Существенным достоинством и отличием нового способа от известных аналогов является то, что он предназначен для получения полиимидных композитных волокон.

Дополнительные исследования показали, что получаемые новым способом композиты имеют температуру начала разложения более 400°С на воздухе, а облучение их электронами с энергией 2 МэВ дозой 10000 Мрад не приводит к существенным изменениям свойств, что говорит о их высокой термостойкости, радиационностойкости. Благодаря таким свойствам они могут применяться в авиа- и ракетостроении для изготовления изделий из углепластика. Одним из основных направлений применения рассматриваемых конструкционных материалов является использование их для изготовления различных деталей обшивки корпуса для авиационных и ракетных летательных аппаратов.

Ниже изобретение иллюстрируется следующими примерами.

Пример 1.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром, загружают 4,10 г (что составит 10 мас. % карбида кремния в конечном полимерном связующем) порошка наноструктурированного немодифицированного SiC (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 м) в 200 мл сухого N-метил-2-пирролидона, 20,20 г 4,4'-диаминодифенилоксида (0,10 моль) и перемешивают при помощи ультразвука в течение 15 минут с использованием ультразвуковой мешалки с частотой 20 кГц.

Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 22,00 г пиромеллитового диангидрида (0,10 моль). Реакционную массу подвергают ультразвуковой обработке в течение 20 минут, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°С. Затем перемешивают механической мешалкой при комнатной температуре в течение 8 часов. После этого реакционную массу вновь подвергают ультразвуковой обработке в течение 30 мин. На завершающем этапе через полученную дисперсию протягивают углеродное волокно (диаметр волокна 0,01 мм) со скоростью 1 см в минуту, предварительно прошедшее термообработку при температуре 200°С, после чего оно сушится при ступенчатом нагреве протяжкой через нагревательный элемент со скоростью 1 см в минуту в токе инертного газа. Используют следующий температурный режим для получения конечного полиимидного композитного волокна:

90°С - выдержка 3 часа;

180°С - выдержка 0,5 часа;

230°С - выдержка 0,5 часа;

280°С - выдержка 0,5 часа;

300°С - выдержка 0,5 часа;

400°С - выдержка 0,1 часа.

Затем медленно в течение 3-х часов охлаждают в токе инертного газа и получают композитное волокно на основе полиимидной матрицы, армированное немодифицированными наночастицами карбида кремния.

Получают композитное волокно поли-оксидифенилен-пиромеллитимида, армированное немодифицированными наночастицами карбида кремния (или композитное волокно поли-(4,4'-оксидифенилен)пиромеллитимида армированное немодифицированными наночастицами карбида кремния).

Толщина волокна 250 мкм.

Содержание карбида кремния в полимерном связующем 10%.

Массовая доля полимерного связующего 21%.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1366 см-1 (C-N ν), 1228 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа:

На воздухе: Td5%=530°С, Td10%=551°С.

В аргоне: Td5%=528°С, Td10%=565°С.

Пример 2.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром, загружают 0,039 г (что составит 10 мас. % карбида кремния в конечном полимерном связующем) порошка наноструктурированного немодифицированного SiC (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 м) в 200 мл сухого N,N-диметилформамида, 10,17 г 4,4'-диаминооктафторбифенила (0,03 моль) и перемешивают при помощи ультразвука в течение 15 минут. Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 1°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 10,00 г 3,3',4,4'-бензофенонтетракарбонового диангидрида (0,03 моль). Реакционную массу подвергают ультразвуковой обработке в течение 30 минут, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 30°С. Затем перемешивают механической мешалкой при комнатной температуре в течение 3 часов. После этого реакционную массу вновь подвергают ультразвуковой обработке в течение 30 мин. На завершающем этапе через полученную дисперсию протягивают углеродное волокно (диаметр волокна 0,05 мм) со скоростью 10 см в минуту, предварительно прошедшее термообработку при температуре 300°С, после чего оно сушится при ступенчатом нагреве протяжкой через нагревательный элемент со скоростью 10 см в минуту при пониженном давлении (150 мм рт.ст.). Используют следующий температурный режим для получения конечного полиимидного композитного волокна:

70°С - выдержка 8 часов;

120°С - выдержка 2 часа;

190°С - выдержка 2 часа;

240°С - выдержка 2 часа;

290°С - выдержка 2 часа;

340°С - выдержка 1 час.

Затем медленно в течение 3-х часов охлаждают при пониженном давлении (150 мм рт.ст.) и получают композитное волокно на основе фторсодержащей полиимидной матрицы, армированное немодифицированными наночастицами карбида кремния.

Получают композитное волокно поли-октафтордифенилен-бензофенонимида, армированное немодифицированными наночастицами карбида кремния (или композитное волокно поли-(4,4'-октафтордифенилен)бензофенонимид, армированное немодифицированными наночастицами карбида кремния).

Толщина пленки 280 мкм.

Содержание карбида кремния в полимерном связующем 0,2%.

Массовая доля полимерного связующего 17%.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1366 см-1 (C-N ν), 1260 см-1 (C-F ν), 721 см-1 (С=O δ).

Данные термогравиметрического анализа:

На воздухе: Td5%=480°С, Td10%=543°С.

В аргоне: Td5%=515°С, Td10%=597°С.

Пример 3.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром, загружают 4,13 г (что составит 10 мас. % карбида кремния в конечном полимерном связующем) порошка наноструктурированного немодифицированного SiC (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 м) в 200 мл сухого N,N-диметилацетамида. Порошок диспергируют в растворителе при помощи ультразвука в течение 20 мин, после чего нагревают до 100°С и прибавляют триметилхлорсилана (20,65 г), после чего выдерживают при 100°С 3 часа, затем к полученной реакционной смеси, охлажденной до комнатной температуры, добавляют 13,17 г 1,4-диамино-2,5-диметилбензола (0,09 моль) и перемешивают при помощи ультразвука в течение 15 минут. Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 30,00 г 4,4'-оксидифталевого ангидрида (0,09 моль). Реакционную массу подвергают ультразвуковой обработке в течение 20 минут, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 30°С. Затем перемешивают механической мешалкой при комнатной температуре в течение 8 часов. После этого реакционную массу вновь подвергают ультразвуковой обработке в течение 30 мин. На завершающем этапе через полученную дисперсию протягивают углеродное волокно (диаметр волокна 0,5 мм) со скоростью 5 см в минуту, предварительно прошедшее термообработку при температуре 400°С, после чего оно сушится при ступенчатом нагреве протяжкой через нагревательный элемент со скоростью 5 см в минуту при пониженном давлении (80 мм рт.ст.). Используют следующий температурный режим для получения конечного полиимидного композитного волокна:

90°С - выдержка 3 часа;

180°С - выдержка 0,5 часа;

230°С - выдержка 0,5 часа;

280°С - выдержка 0,5 часа;

300°С - выдержка 0,5 часа;

400°С - выдержка 0,1 часа.

Затем медленно в течение 3-х часов охлаждают при пониженном давлении (80 мм рт.ст.) и получают композитное волокно на основе полиимидной матрицы, армированное модифицированными наночастицами карбида кремния.

Получают композитное волокно поли-диаминодиметилдифенилен-оксидифталимида, армированное модифицированными наночастицами карбида кремния (или композитное волокно поли-(1,4-диамино-2,5-диметилдифенилен)оксидифталимида, армированное модифицированными наночастицами карбида кремния.)

Толщина пленки 750 мкм.

Содержание карбида кремния в полимерном связующем 10%.

Массовая доля полимерного связующего 19%.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1378 см-1 (С-СН3 δ), 1366 см-1 (C-N ν), 1228 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа:

На воздухе: Td5%=480°С, Td10%=510°С.

В аргоне: Td5%=483°С, Td10%=525°С.

Пример 4.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром, загружают 0,15 г (что составит 0,2 мас. % карбида кремния в конечном полимерном связующем) порошка наноструктурированного немодифицированного SiC (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 м) в 200 мл сухого N,N-диметилформамида. Порошок диспергируют в растворителе при помощи ультразвука в течение 15 мин, после чего нагревают до 150°С и прибавляют 0,0075 г трифенилхлорсилана, после чего выдерживают при 150°С 3 часа, затем к полученной реакционной смеси, охлажденной до комнатной температуры, добавляют 38,55 г 1,4-бис(4-амино-2-трифторметилфенокси)бензола (0,09 моль) и перемешивают при помощи ультразвука в течение 15 минут. Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 1°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 40,00 г 2,2-бис(3,4-дикарбоксифенил) гексафторпропанового диангидрида (0,09 моль). Реакционную массу подвергают ультразвуковой обработке в течение 30 минут, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 40°С. Затем перемешивают механической мешалкой при комнатной температуре в течение 3 часов. После этого реакционную массу вновь подвергают ультразвуковой обработке в течение 30 мин. На завершающем этапе через полученную дисперсию протягивают углеродное волокно (диаметр волокна 0,7 мм) со скоростью 3 см в минуту, предварительно прошедшее термообработку при температуре 500°С, после чего оно сушится при ступенчатом нагреве протяжкой через нагревательный элемент со скоростью 3 см в минуту при пониженном давлении (50 мм рт.ст.). Используют следующий температурный режим для получения конечного полиимидного композитного волокна:

70°С - выдержка 8 часов;

120°С - выдержка 2 часа;

190°С - выдержка 2 часа;

240°С - выдержка 2 часа;

290°С - выдержка 2 часа;

340°С - выдержка 1 час.

Затем медленно в течение 3-х часов охлаждают при пониженном давлении (50 мм рт.ст.) и получают композитное волокно на основе фторсодержащей полиимидной матрицы, армированное модифицированными наночастицами карбида кремния.

Получают композитное волокно поли-бисаминотрифторметилфеноксифенилен-бис дикарбоксифенилгексафторпропилимида, армированное модифицированными наночастицами карбида кремния (или композитное волокно поли-(1,4-бис(4-амино-2-трифторметилфенокси)фенилен)2,2-бис(3,4-дикарбоксифенил)гексафторпропилимида, армированное модифицированными наночастицами карбида кремния).

Толщина пленки 850 мкм.

Содержание карбида кремния в полимерном связующем 0,2%.

Массовая доля полимерного связующего 22%.

Характеристические полосы ИК-спектров: 1782 см-1 (С=O νas), 1725 см-1 (С=O νs), 1489 см-1 (С=С (Ar) ν), 1376 см-1 (C-N ν), 1319 см-1 (C-CF3 ν), 1239 см-1 (С-О-С νas), 743 см-1 (С=O δ).

Данные термогравиметрического анализа:

На воздухе: Td5%=520°С, Td10%=545°С.

В аргоне: Td5%=525°С, Td10%=567°С.

Пример 5.

В четырехгорлую колбу объемом 500 мл, снабженную УЗ-диспергатором, обратным холодильником, трубкой для ввода инертного газа и термометром, загружают 4,13 г (что составит 10 мас. % карбида кремния в конечном полимерном связующем) порошка наноструктурированного немодифицированного SiC (предварительно механически измельчены агрегаты наночастиц до размера не более 0,1 м) в 200 мл сухого N,N-диметилацетамида. Порошок диспергируют в растворителе при помощи ультразвука в течение 20 мин, после чего нагревают до 100°С и прибавляют диметилфенилхлорсилана (4,13 г), после чего выдерживают при 100°С 3 часа, затем к полученной реакционной смеси, охлажденной до комнатной температуры, добавляют 13,17 г 1,4-диамино-2,5-диметилбензола (0,09 моль) и перемешивают при помощи ультразвука в течение 15 минут. Все операции проводят в токе инертного газа. Затем реакционную массу охлаждают до 15°C с помощью водяной бани и порциями, при механическом перемешивании, добавляют 30,00 г 4,4'-оксидифталевого ангидрида (0,09 моль). Реакционную массу подвергают ультразвуковой обработке в течение 20 минут, при этом ее охлаждают на водяной бане, чтобы не дать разогреться реакционной смеси выше 30°С. Затем перемешивают механической мешалкой при комнатной температуре в течение 8 часов. После этого реакционную массу вновь подвергают ультразвуковой обработке в течение 30 мин. На завершающем этапе через полученную дисперсию протягивают углеродное волокно (диаметр волокна 1 мм) со скоростью 1 см в минуту, предварительно прошедшее термообработку при температуре 600°С, после чего оно сушится при ступенчатом нагреве протяжкой через нагревательный элемент со скоростью 1 см в минуту при пониженном давлении (10 мм рт.ст.). Используют следующий температурный режим для получения конечного полиимидного композитного волокна:

90°С - выдержка 3 часа;

180°С - выдержка 0,5 часа;

230°С - выдержка 0,5 часа;

280°С - выдержка 0,5 часа;

300°С - выдержка 0,5 часа;

400°С - выдержка 0,1 часа.

Затем медленно в течение 3-х часов охлаждают при пониженном давлении (10 мм рт.ст.) и получают композитное волокно на основе полиимидной матрицы, армированное модифицированными наночастицами карбида кремния.

Получают композитное волокно поли-диаминодиметилдифенилен-оксидифталимида, армированное модифицированными наночастицами карбида кремния (или композитное волокно поли-(1,4-диамино-2,5-диметилдифенилен)оксидифталимида, армированное модифицированными наночастицами карбида кремния).

Толщина пленки 1200 мкм.

Содержание карбида кремния в полимерном связующем 10%.

Массовая доля полимерного связующего 25%.

Характеристические полосы ИК-спектров: 1775 см-1 (С=O νas), 1713 см-1 (С=O νs), 1495 см-1 (С=С (Ar) ν), 1378 см-1 (С-СН3 δ), 1366 см-1 (C-N ν), 1228 см-1 (С-О-С νas), 721 см-1 (С=O δ).

Данные термогравиметрического анализа:

На воздухе: Td5%=490°С, Td10%=520°С.

В аргоне: Td5%=495°С, Td10%=540°С.

Аналогично при этих же условиях получают композиты с полиимидными матрицами, приведенными в таблице 1.

1. Способ получения полиимидного композитного волокна на углеродной основе, армированного наноструктурированным карбидом кремния, включающий первоначальную стадию получения полиимидного композитного армированного полимера и последующую стадию его обработки до образования волокна, характеризующийся тем, что полиимидный композитный полимер, армированный наноструктурированным карбидом кремния или карбидом кремния, модифицированным органическими силанами, получают реакцией конденсации диангидридов ароматических поликарбоновых кислот с ароматическими диаминами и в присутствии 0,2-10 мас. % наноструктурированного карбида кремния (от веса связующего), осуществляемой в токе инертного газа, в среде сухого полярного органического растворителя и при воздействии ультразвука, при этом исходные продукты вводятся в определенной последовательности: сначала наноструктурированный карбид кремния, как модифицированный, так и не модифицированный, в виде суспензии в полярном органическом растворителе перемешивают с диамином, затем охлаждают до 1-15°С и к образовавшейся реакционной массе порционно добавляют при перемешивании эквимолярное (по отношению к диамину) количество диангидрида и после перемешивания при комнатной температуре в течение 3-8 часов при воздействии ультразвука через образовавшийся полиимидный армированный композитный полимер протягивают со скоростью 1-10 см в минуту углеродное волокно, которое предварительно до протяжки термообрабатывают при температуре 200-600°С, после чего осуществляют сушку полученного волокна в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст. при ступенчатом нагреве по следующей схеме: от 70 до 90°С в течение 3-8 часов, от 120 до 180°С в течение 0,5-2 часов, от 190 до 230°С в течение 0,5-2 часов, от 240 до 280°С в течение 0,5-2 часов, от 290 до 300°С в течение 0,5-2 часов, от 340 до 400°С в

течение 0,1-1 часа, с последующим охлаждением в токе инертного газа или при пониженном давлении от 10 до 150 мм рт.ст.

2. Способ по п. 1, характеризующийся тем, что через полиимидный композитный армированный полимер протягивают углеродное волокно с диаметром от 0,01 до 1 мм.