Установка для вытяжения оптоволокна

Иллюстрации

Показать всеИзобретение относится к установке для вытяжения оптоволокна. Техническим результатом является уменьшение количества брака. Установка для вытяжения оптоволокна, содержащая общее основание, на котором установлены две подвижные опоры с зажимами для фиксации вытягиваемого участка оптоволокна, расположенную между ними газовую горелку с системой позиционирования и датчиком температуры, а также систему контроля вытяжения. Зажим по меньшей мере одной из опор консольно установлен на тензометрическом датчике, жестко закрепленном на этой опоре и обеспечивающем возможность измерения натяжения оптоволокна. Система контроля вытяжения содержит блок управления, соединенный с подвижными опорами и тензометрическим датчиком. 1 ил.

Реферат

Изобретение относится к волоконной оптике, а именно к установкам для вытяжения растянутого оптического волокна, и может быть использовано для создания линий ввода излучения в микрорезонаторы типа шепчущей галереи.

Критерием качества производимых растянутых оптических волокон, как правило, является коэффициент пропускания излучения, который, в первую очередь, зависит от профиля образуемой поверхности. В некоторых случаях, помимо коэффициента пропускания, необходима определенная длина растянутого участка оптического волокна.

Из уровня техники известны различные приборы для производства растянутого оптического волокна, основанные на локальном нагреве участка заготовки одномодового оптического волокна с последующим продольным вытяжением.

В частности, известна установка для вытяжения оптоволокна с целью уменьшения его диаметра, содержащая общее основание, на котором установлены две подвижные опоры с зажимами для фиксации вытягиваемого участка оптоволокна и расположенную между ними газовую горелку (см. патент EP2860558, кл. C03B 37/15, опубл.15.04.2015). В известной установке горелка жестко закреплена на основании, а подвижные опоры, отстоящие друг от друга на определенном расстоянии, в процессе вытяжения совершают возвратно-поступательные движения вдоль оси волокна. Основным недостатком данной конструкции является наличие вибраций, вызванных возвратно-поступательными движениями опор со скоростью 1-30 мм/с и обуславливающих возникновение ступенчатых участков в профиле волокна. Также на последнем этапе производства, когда растянутый участок имеет минимальный диаметр порядка единиц микрон, реактивная газовая струя может деформировать волокно вплоть до его обрыва.

Кроме того, известна установка для вытяжения оптоволокна, содержащая оптическую систему контроля, две высокоточные моторизированные подвижки и отдельную моторизированную подвижку с закрепленным на ней соплом (см. Hoffman J.E., Ravets S., Grover J.A., Solano P., Kordell P.R.,Wong-Campos J.D., Orozco L.A., Rolston S.L. Ultrahigh transmission optical nanofibers // Aip Advances. 2014. V. 4. Р. 1–16). Основные элементы установки расположены на виброизолированной плите. В состав установки входит горелка с раздельной подачей смеси кислорода и водорода. Использованные в этой установке технические решения обеспечивают высокий коэффициент пропускания растянутого волокна (до 99,95 %) и высокую воспроизводимость его профиля. Длина растянутого участка, изготовленного на данной установке, как правило, превышает 5 мм.

Похожая установка представлена в (Ward J.M., Maimaiti A., Le Vu H., Chormaic N S. Optical micro- and nanofiber pulling rig // Rev. Sci. Instrum. 2014. V. 85. Р. 1–11). Коэффициент пропускания вытянутого на этой установке волокна в отдельных случаях может достигать 99 %. Данная установка позволяет изменять скорость и ускорение подвижки с газовой горелкой.

Недостатками описанных установок являются использование дорогостоящих компонентов, сложность в обслуживании, высокие требования к безопасности при использовании баллонов с кислородом и водородом и, как следствие, высокая стоимость производства растянутого волокна.

Наиболее близкой по технической сущности к заявленному изобретению является установка для вытяжения оптоволокна с целью формирования волоконно-оптического разветвителя, содержащая общее основание, на котором установлены две подвижные опоры с зажимами для фиксации вытягиваемого участка оптоволокна, расположенную между ними газовую горелку с системой позиционирования и датчиком температуры, а также систему контроля вытяжения (см. патент US5620494, кл. G02B 6/28, опубл. 15.04.1997). Основным недостатком известного устройства является относительно невысокая точность контроля вытяжения путем измерения скорости движения опор.

Технической проблемой является устранение указанных недостатков и создание экономичной установки для вытяжения оптоволокна, позволяющей с высокой точностью воспроизводить параметры растянутого участка с коэффициентом пропускания до 98,5 %. Технический результат заключается в уменьшении количества брака за счет высокоточного контроля натяжения оптоволокна и исключения его обрыва. Поставленная проблема решается, а технический результат достигается тем, что в установке для вытяжения оптоволокна, содержащей общее основание, на котором установлены две подвижные опоры с зажимами для фиксации вытягиваемого участка оптоволокна, расположенную между ними газовую горелку с системой позиционирования и датчиком температуры, а также систему контроля вытяжения, зажим по меньшей мере одной из опор консольно установлен на тензометрическом датчике, жестко закрепленном на этой опоре и обеспечивающем возможность измерения натяжения оптоволокна, а система контроля вытяжения содержит блок управления, соединенный с подвижными опорами и тензометрическим датчиком.

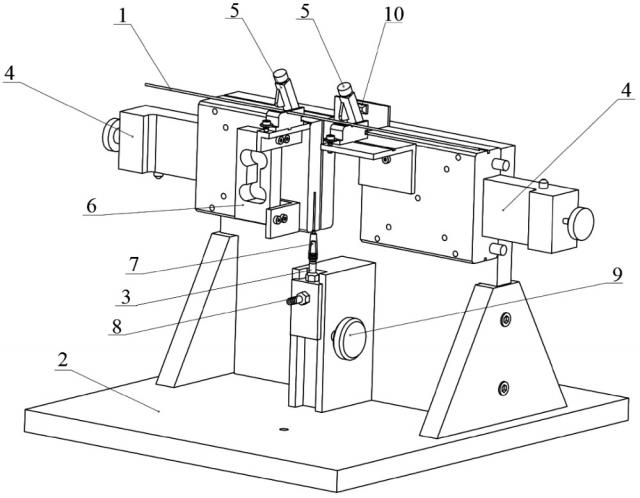

На чертеже представлен общий вид предлагаемой установки.

Предлагаемая установка для вытяжения заготовки в виде одномодового оптического волокна 1 содержит общее массивное основание 2, газовую горелку 3 и компьютеризированную систему контроля вытяжения (на чертеже не показана).

На основании 2 установлены две моторизированные подвижные опоры 4, оборудованные расположенными на одной прямой зажимами 5 с регулируемым усилием для фиксации вытягиваемого участка оптоволокна 1. В процессе вытяжения опоры 4 перемещаются поступательно в стороны друг от друга. По меньшей мере, один зажим 5 консольно установлен на тензометрическом датчике силы 6, жестко закрепленном на соответствующей опоре 4 таким образом, что любое усилие натяжения на заготовке оптоволокна 1 приводит к изменению сигнала на выходе датчика 6. За счет такой установки датчик 6 выдает информацию обо всех этапах производства:

1) в процессе подготовки заготовки оптоволокна 1 при закреплении ее в зажимах 5, датчик 6 выдает информацию о проскальзывании волокна 1 в зажимах 5, что говорит о достаточной или недостаточной силе прижима;

2) после начала нагрева по скорости падения натяжения, измеряемого датчиком 6, можно судить о размягчении волокна 1 и силе нагрева;

3) по показаниям датчика 6 производят пуск подвижных опор 4 в момент достижения необходимого модуля Юнга;

4) по осцилляциям натяжения, измеряемого датчиком 6, судят о механических вибрациях в процессе вытяжения, что позволяет скорректировать режим работы установки для минимизации паразитных воздействий;

5) на завершающем этапе вытяжения, после выключения нагрева, возможно получение изгиба растянутой части волокна 1, в этом случае необходимо подтянуть волокно, не допуская его обрыв, что можно сделать автоматически, экспериментально найдя с помощью датчика 6 усилие обрыва для определенного типа волокна и соответствующий режим вытяжения для безопасного выпрямления изогнутого участка.

Газовая горелка 3 установлена между опорами 4 и снабжена сменным соплом 7, штуцером 8 для подключения трубки от вспомогательной электролитической кислородно-водородной установки, системой позиционирования в виде вертикальной подвижки 9 и датчиком температуры 10. Сменные сопла 7, изготовленные из медицинских игл, позволяют использовать для нагрева отверстия с различным сечением реактивной газовой струи, в том числе, использовать матрицу из отверстий, что в свою очередь дает возможность изготовить растянутый участок волокна 1 различной длины. Высота сопла 7 регулируется вертикальной подвижкой 9.

Датчик температуры 10 располагают на уровне заготовки оптоволокна 1 напротив участка, подвергаемого нагреву, что позволяет вести дополнительный контроль за температурой непосредственно в зоне нагрева. При превышении оптимальной температуры происходит испарение кварца, при котором ухудшается качество поверхности, а при недостаточной температуре не достигается нужная вязкость волокна 1 (модуль Юнга), что приводит либо к его обрыву, либо к значительной неоднородности по толщине.

Система контроля вытяжения подключена к управляющему компьютеру со специализированным программным обеспечением и содержит блок управления, соединенный с подвижными опорами 4, тензометрическим датчиком 6 и датчиком температуры 10.

Предлагаемая установка работает следующим образом.

Вытягиваемый участок заготовки оптоволокна 1 длиной 30 мм очищают от полимерной оболочки, протирают очищенный участок этиловым спиртом, располагают между опорами 4 и фиксируют зажимами 5.

На горелку 3 устанавливают сменное сопло 7 и убеждаются, что отверстия сопла 7 находятся в одной плоскости с оптоволокном 1 (при необходимости подстраивают положение сопла 7). К штуцеру 8 подсоединяют трубку от вспомогательной электролитической кислородно-водородной установки, включают подачу горючей смеси и устанавливают необходимый поток по расходомеру. Сопло 7 отводят в сторону и поджигают смесь, после чего дают пламени нормализоваться. Торцы оптоволокна 1 подключают к лазеру и фотодетектору. Далее вручную устанавливают преднатяжение оптоволокна 1 и по тензометрическому датчику 6 контролируют отсутствие проскальзывания (в случае проскальзывания усилие в зажимах 5 увеличивают).

К вытягиваемому участку оптоволокна 1 постепенно подводят пламя горелки 3 и с помощью датчика 6 контролируют его натяжение. После этого производят контроль температуры в зоне плавления посредством датчика 10. Показания датчиков 6 и 10 должны соответствовать режиму вытяжения, подобранному для конкретного типа оптоволокна. В случае несоответствия температуры и скорости падения натяжения установленному режиму производят корректировку положения высоты сопла 7 и потока горючей смеси. Включают привод подвижных опор 4. Управление скоростью и ускорением опор 4 осуществляют с компьютера в соответствии с режимом вытяжения. Во время вытяжения наблюдают за показаниями датчиков 6, 10 и сигналом пропускания оптоволокна 1 на фотодетекторе.

Сначала оптоволокно 1 под воздействием нагрева переходит в многомодовый режим, в результате чего образуется характерная картина интерференции мод. В этот момент сопло 7 с помощью вертикальной подвижки 9 опускают на 5-10 мм. При дальнейшем утонении оптоволокна 1 биение интенсивности постепенно уменьшается и наблюдается одномодовый режим пропускания. После этого привод подвижных опор 4 выключают и отводят пламя горелки 3 от растянутого оптоволокна 1.

За счет контроля натяжения оптоволокна и исключения его обрыва, а также благодаря контролю температуры в зоне нагрева, предлагаемая установка позволяет значительно уменьшить количество брака и повысить воспроизводимость параметров растянутого волокна, в частности, в месте образования конусной поверхности.

Установка для вытяжения оптоволокна, содержащая общее основание, на котором установлены две подвижные опоры с зажимами для фиксации вытягиваемого участка оптоволокна, расположенную между ними газовую горелку с системой позиционирования и датчиком температуры, а также систему контроля вытяжения, отличающаяся тем, что зажим по меньшей мере одной из опор консольно установлен на тензометрическом датчике, жестко закрепленном на этой опоре и обеспечивающем возможность измерения натяжения оптоволокна, а система контроля вытяжения содержит блок управления, соединенный с подвижными опорами и тензометрическим датчиком.