Способ разработки залежи высоковязкой нефти пароциклическим воздействием

Иллюстрации

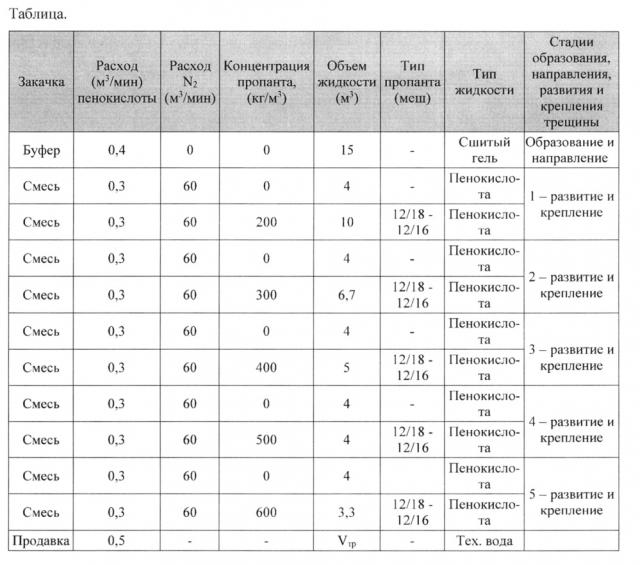

Показать всеИзобретение относится к области разработки нефтяных месторождений. Технический результат - увеличение охвата залежи, повышение эффективности паротеплового воздействия на продуктивный пласт, увеличение отбора разогретой высоковязкой нефти после пароциклического воздействия, исключение перегрева верхней части продуктивного пласта, сокращение тепловых потерь по стволу скважины. Способ разработки залежи высоковязкой нефти пароциклическим воздействием включает бурение вертикальной скважины в залежи высоковязкой нефти, крепление вертикальной скважины обсадной колонной, перфорацию обсадной колонны в интервале продуктивного пласта, закачку через скважину в продуктивный пласт парогазового теплоносителя, спуск в скважину колонны труб с насосом и отбор разогретой продукции из скважины. Перфорацию в интервале продуктивного пласта, сложенного карбонатными породами, производят гидропескоструйным перфоратором с образованием перфорационных отверстий диаметром 20 мм. После осуществляют проппантный пенокислотный гидроразрыв пласта с образованием трещины разрыва закачкой гелированной жидкости разрыва с последующим ее развитием и креплением в пять стадий чередующимися порциями пенокислоты в равных объемах и пенокислоты с добавлением проппантной смеси массой по 2 т в каждой стадии, состоящей из проппанта крупной фракции 12/18 меш и цилиндрического проппанта фракции 12/16 меш в процентном соотношении 60/40, причем на каждой последующей стадии концентрацию проппантной смеси повышают ступенчато от 200 до 600 кг/м3 с шагом 100 кг/м3, причем концентрация кислоты в пене составляет не менее 16%. Для снижения потерь тепла в начале пароциклического воздействия прогревают скважину циркуляцией пара до прекращения выхода конденсата из обратной линии, причем в скважину спускают колонну труб, оснащенную снизу вверх обратным клапаном, замковой опорой вставного штангового насоса, перепускным клапаном, пакером, размещают колонну труб в скважине так, чтобы пакер находился напротив кровли верхней части продуктивного пласта, затем в колонну труб на колонне штанг спускают вставной штанговый насос и фиксируют его в замковой опоре. После чего скважину в течение 14 сут закачивают пар в объеме 40 т/сут, после чего скважину закрывают и выдерживают в течение 14 сут на пропитку, затем отбирают разогретую высоковязкую нефть. После снижения дебита до рентабельно обоснованной величины для данной скважины циклы закачки пара и отбора разогретой высоковязкой нефти повторяют. 3 ил., 1 табл.

Реферат

Изобретение относится к области разработки нефтяных месторождений и может быть использовано для добычи высоковязкой нефти при пароциклическом воздействии на продуктивный пласт, сложенный карбонатными породами.

Известен способ разработки залежей высоковязких нефтей путем паротеплового воздействия (патент RU №2361074, МПК Е21В 43/24, опубл. 10.07.2009 г., бюл. №19), включающий закачку чередующимися оторочками раствора реагента, под действием температуры разлагающегося с выделением углекислого газа, и пара. В качестве указанного реагента используют карбамид, закачку указанного раствора осуществляют через пароциклическую добывающую скважину не менее чем двумя оторочками, после закачки последней оторочки пара осуществляют закачку оторочки нефти, выдерживают указанную скважину для пропитки, затем пускают в эксплуатацию, при этом указанный раствор дополнительно содержит аммиачную селитру, аммоний роданистый, комплексное поверхностно-активное вещество (ПАВ) Нефтенол ВВД, или смесь неионогенного ПАВ - АФ9-12, или NP-40, или NP-50 и анионактивного ПАВ - волгоната или сульфонола, или NPS-6.

Недостатки способа:

- во-первых, низкая эффективность паротеплового воздействия на пласт, поскольку при реализации способа не определено допустимое давление нагнетания пара в скважину в зависимости от карбонатных или терригенных пород. Допустимое давление закачки пара в зависимости от типа породы имеет наиважнейшее значение при разработке залежи высоковязкой нефти путем пароциклического воздействия, поэтому при реализации данного способа высока вероятность прорыва покрышки (кровли) пласта под действием давления нагнетания пара, и, как следствие, ухода пара в другой горизонт, с другой стороны, при недостаточном давлении пара пласт не будет полностью охвачен паротепловым воздействием, что также снижает объем паровой камеры;

- во-вторых, низкое качество паротеплового воздействия на пласт с высоковязкой нефтью раствором реагента, в качестве которого применяют карбамид, оказывающий корродирующее действие в скважине, кроме того, его растворение в воде (конденсате пара) является эндотермической реакцией, которая сопровождается снижением температуры в пласте. Кроме того, химические реагенты закачиваются в пласт раздельно без смешивания на устье, что может привести к неконтролируемой химической реакции в пласте высоковязкой нефти;

- в-третьих, снижение коллекторских свойств пласта, так как вместе с закачкой пара поочередно закачивается большое количество химических реагентов: карбамида, аммиачной селитры, аммония роданистого, комплексного ПАВ и т.д.;

- в-четвертых, высокие тепловые потери, так как теплоноситель (пар с химическими реагентами) закачивается в пласт с высоковязкой нефтью по межтрубному пространству и разогретый пласт быстро остывает ввиду отсутствия герметизации при реализации способа. В результате температура в пласте быстро уменьшается до исходной, а вязкость нефти возрастает.

Наиболее близким по технической сущности и достигаемому результату является способ циклического воздействия парогазовым теплоносителем на призабойную зону пласта с вязкой нефтью (патент RU №2164289, МПК Е21В 43/24, опубл. 20.03.2001 г., бюл. №8), включающий бурение вертикальной скважины в залежи высоковязкой нефти с вскрытием продуктивного пласта, крепление вертикальных скважин обсадными колоннами, перфорацию обсадных колонн в интервале продуктивного пласта, закачку через скважину расчетного количества парогазового теплоносителя, содержащего водяной пар, растворимый в нефти газ, и неконденсирующийся газ, спуск в вертикальную скважину колонны труб с насосом и отбор разогретой продукции из скважины.

Недостатки способа:

- во-первых, низкий охват паротепловым воздействием продуктивного пласта с высоковязкой нефтью. Это обусловлено тем, что не обеспечивается прогрев (неглубокое проникновение пара от ствола скважины вглубь продуктивного пласта) продуктивного пласта по горизонтали, вследствие чего снижаются объемы отбора разогретой нефти после паровой пропитки продуктивного пласта;

- во-вторых, низкая эффективность паротеплового воздействия на пласт с высоковязкой нефтью, обусловленная большим расходом пара и отсутствием горизонтальной гидродинамической связи по толщине продуктивного пласта;

- в-третьих, низкие объемы отбора разогретой высоковязкой нефти после пароциклического воздействия на продуктивный пласт ввиду не эффективного прогревания продуктивного пласта;

- в-четвертых, перегрев верхней части продуктивного пласта до температур, опасных для обсадной колонны скважины, из-за того, что свободный кислород вступает в реакцию жидкофазного окисления с пластовой нефтью с выделением дополнительного тепла непосредственно в пласте;

- в-пятых, высокие энергетические затраты по стволу скважины, обусловленные высокими тепловыми потерями, так как пар закачивается через скважину, а не по колонне труб, поэтому основная часть тепла расходуется на разогревание крепления обсадной колонны.

Техническими задачами изобретения являются увеличение охвата продуктивного пласта, повышение эффективности паротеплового воздействия, увеличение отбора разогретой высоковязкой нефти после пароциклического воздействия, исключение перегрева верхней части продуктивного пласта и сокращение тепловых потерь по стволу скважины.

Поставленные задачи решаются способом разработки залежи высоковязкой нефти пароциклическим воздействием, включающим бурение вертикальной скважины в залежи высоковязкой нефти, крепление вертикальной скважины обсадной колонной, перфорацию обсадной колонны в интервале продуктивного пласта, закачку через скважину в продуктивный пласт парогазового теплоносителя, спуск в скважину колонны труб с насосом и отбор разогретой продукции из скважины.

Новым является то, что перфорацию в интервале продуктивного пласта, сложенного карбонатными породами, производят гидропескоструйным перфоратором с образованием перфорационных отверстий диаметром 20 мм, после чего осуществляют проппантный пенокислотный гидроразрыв пласта с образованием трещины разрыва закачкой гелированной жидкости разрыва с последующим ее развитием и креплением в пять стадий чередующимися порциями пенокислоты в равных объемах и пенокислоты с добавлением проппантной смеси массой по 2 т в каждой стадии, состоящей из проппанта крупной фракции 12/18 меш и цилиндрического проппанта фракции 12/16 меш в процентном соотношении 60/40, причем на каждой последующей стадии концентрацию проппантной смеси повышают ступенчато от 200 до 600 кг/м3 с шагом 100 кг/м3, причем концентрация кислоты в пене составляет не менее 16%, при этом для снижения потерь тепла в начале пароциклического воздействия прогревают скважину циркуляцией пара до прекращения выхода конденсата из обратной линии, причем в скважину спускают колонну труб, оснащенную снизу вверх обратным клапаном, замковой опорой вставного штангового насоса, перепускным клапаном, пакером, размещают колонну труб в скважине так, чтобы пакер находился напротив кровли верхней части продуктивного пласта, затем в колонну труб на колонне штанг спускают вставной штанговый насос и фиксируют его в замковой опоре, после чего в скважину в течение 14 сут закачивают пар в объеме 40 т/сут, после чего скважину закрывают и выдерживают в течение 14 сут на пропитку, затем отбирают разогретую высоковязкую нефть, после снижения дебита до рентабельно обоснованной величины для данной скважины циклы закачки пара и отбора разогретой высоковязкой нефти повторяют.

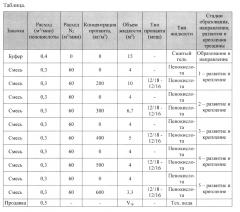

На фиг. 1 схематично изображен предлагаемый способ в процессе проведения ГРП.

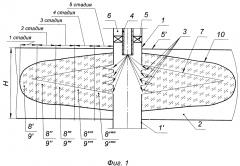

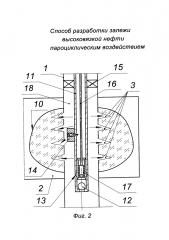

На фиг. 2 и 3 схематично изображен предлагаемый способ в процессе пароциклического воздействия через трещину ГРП.

Предлагаемый способ реализуют следующим образом.

Производят бурение и крепление вертикальной скважины 1 (см. фиг. 1) обсадной колонной 1'. В скважине 1 обсадную колонну 1' перфорируют в интервале продуктивного пласта 2, сложенного карбонатными породами. Перфорацию производят гидропескоструйным перфоратором (не показано) с образованием перфорационных отверстий 3 (см. фиг. 1) диаметром 20 мм.

Диаметр перфорационных отверстий 3, равный 20 мм, необходим для прохождения проппанта крупных фракций размером 12/18 меш. Такой размер отверстий исключает преждевременное прекращение закачки проппанта в трещину разрыва вследствие резкого скачка давления, т.е. получение «СТОПа».

После перфорации производят проппантный пенокислотный ГРП 2. Для этого спускают в скважину 1 технологическую колонну труб 4 с технологическим пакером 5. Сажают технологический пакер 5 выше кровли 5' продуктивного пласта 2, например, на 5 м. Пакер 5 герметизирует заколонное пространство 6 и предохраняет обсадную колонну 1' скважины 1 от воздействия высоких давлений, возникающих при проведении ГРП.

Осуществляют проппантный пенокислотный ГРП 2.

По технологической колонне труб 4 через перфорационные отверстия 3 в продуктивный пласт 2 производят закачку гелеобразной жидкости разрыва для образования и направления трещины разрыва 7.

Необходимый объем гелеобразной жидкости разрыва (Vсш) готовят из расчета 1,5 м3 на 1 м толщины продуктивного пласта 2. Например, при толщине продуктивного пласта Н=10 м Vсш будет равен:

Гелеобразную жидкость разрыва закачивают с расходом 0,4 м3.

В качестве гелеобразной жидкости разрыва применяют, например, сшитый гель, который готовят любым известным способом.

Затем развивают и закрепляют трещину разрыва 7 в пять стадий чередующимися порциями пенокислоты в равных объемах и пенокислоты с добавлением проппантной смеси массой по 2 т в каждой стадии, состоящей из проппанта крупной фракции 12/18 меш и цилиндрического проппанта фракции 12/16 меш в процентном соотношении 60/40.

На каждой последующей стадии концентрацию проппантной смеси повышают ступенчато от 200 до 600 кг/м3 с шагом 100 кг/м3.

Для этого сначала определяют объем соляной кислоты HCl (Vк-ты) для проведения ГРП из расчета 5 м3 на 1 м толщины продуктивного пласта 2 (определено опытным путем):

Например, как указано выше, пласт 2 имеет толщину Н=10 м, значит необходимый объем кислоты равен:

Vк-ты=10 м ⋅ 5 м3/м = 50 м3.

Для эффективного проведения пенокислотного ГРП 2 концентрация кислоты в пене (Спен) должна составлять не менее 16%, т.е. Спен > 16%. Известно, что в пене концентрация кислоты снижается, поэтому необходимо использовать кислоту с большей концентрацией. Исходя из концентрации кислоты, определяем ее концентрацию в пене. Массовая концентрация HCl в товарной кислоте Стов, в пене Спен и качество пены Q связаны между собой соотношением:

Например, имеется в наличии HCl с максимальной 35%-ной концентрацией, качество пены (Q) на забое скважины 45÷50%, примем Q=47%.

Тогда, подставляя в формулу (3), вычислим концентрацию кислоты в пене Спен:

47 = (1 - Спен / 35%)⋅100,

(1 - Спен / 35%) = 47/100,

Спен / 35% = (1-(47/100)),

Спен = (1-(47/100))⋅35%,

Спен = (1-(47/100))⋅35%=18,55%.

Поскольку для эффективного проведения пенокислотного ГРП 2 концентрация кислоты в пене Спен должна составлять не менее 16%, то вышеуказанное условие выполняется (18,55% > 16%).

Далее, согласно плану закачки, приведенному в таблице, готовят 50 м3 пенокислоты. Для приготовления на устье скважины пенокислоты в емкость (не показана) заливают компоненты в следующих пропорциях:

| 35%-ая концентрированная HCl | 98,8% - 49,4 м3 |

| пенообразователь Нефтонол ВВД | 1% - 0,5 м3 |

| реагент FA-1 | 0,2% - 0,1 м3 |

Затем насосным агрегатом, например ЦА-320, подают смесь компонентов из емкости в технологическую колонну труб 4 и одновременно с насосным агрегатом запускают в работу компрессор (на фиг. 1 не показано), который через тройник (на фиг. 1 не показано), также нагнетает в технологическую колонну труб 4 газообразный азот для образования пенокислоты. Производят развитие и крепление (расклинивание проппантом) трещины разрыва 7 (см фиг. 1) в пять стадий, причем на каждой последующей стадии концентрацию проппантной смеси повышают ступенчато от 200 до 600 кг/м3 с шагом 100 кг/м3. Газообразный азот подается с расходом 60 м3/мин на каждой стадии.

Первая стадия:

- для развития трещины разрыва 7 закачивают пенокислоту 8' в объеме 4 м3 с расходом 0,3 м3/мин;

- для крепления трещины разрыва 7 закачивают пенокислоту 8' в объеме 10 м3 с расходом 0,3 м3/мин со смесью проппантов 9' в концентрации 200 кг/м3, при этом проппант крупной фракции 12/18 меш - 1200 кг и цилиндрический проппант фракции 12/16 меш - 800 кг (всего 2000 кг).

Вторая стадия:

- для развития трещины разрыва 7 закачивают пенокислоту 8'' в объеме 4 м3 с расходом 0,3 м3/мин;

- для крепления трещины разрыва 7 закачивают пенокислоту 8'' в объеме 6,7 м3 с расходом 0,3 м3/мин со смесью проппантов 9'' в концентрации 300 кг/м3, при этом проппант крупной фракции 12/18 меш - 1200 кг и цилиндрический проппант фракции 12/16 меш - 800 кг (всего 2000 кг).

Третья стадия:

- для развития трещины разрыва 7 закачивают пенокислоту 8''' в объеме 4 м3 с расходом 0,3 м3/мин;

- для крепления трещины разрыва 7 закачивают пенокислоту 8''' в объеме 5 м3 с расходом 0,3 м3/мин со смесью проппантов 9''' в концентрации 400 кг/м3, при этом проппант крупной фракции 12/18 меш - 1200 кг и цилиндрический проппант фракции 12/16 меш -800 кг (всего 2000 кг).

Четвертая стадия:

- для развития трещины разрыва 7 закачивают пенокислоту 8'''' в объеме 4 м3 с расходом 0,3 м3/мин;

- для крепления трещины разрыва 7 закачивают пенокислоту 8'''' в объеме 4 м3 с расходом 0,3 м3/мин со смесью проппантов 9'''' в концентрации 500 кг/м3, при этом проппант крупной фракции 12/18 меш - 1200 кг и цилиндрический проппант фракции 12/16 меш - 800 кг (всего 2000 кг).

Пятая стадия:

- для развития трещины разрыва 7 закачивают пенокислоту 8''''' в объеме 4 м3 с расходом 0,3 м3/мин;

- для крепления трещины разрыва 7 закачивают пенокислоту 8''''' в объеме 3,3 м3 с расходом 0,3 м3/мин со смесью проппантов 9''''' в концентрации 600 кг/м3, при этом проппант крупной фракции 12/18 меш - 1200 кг и цилиндрический проппант фракции 12/16 меш - 800 кг (всего 2000 кг).

По окончании пятой стадии производят продавку пенокислоты и проппантной смеси 9''''' технической водой, например, плотностью 1100 кг/м3 в объеме, равном объему технологической колонны труб 4, например, Vтр=5 м3 с расходом 0,5 м3/мин в трещину разрыва 10, образовавшуюся в результате постадийного развития и закрепления первоначальной трещины разрыва 7.

Последовательность проведения пенокислотного ГРП сведена в таблицу.

По завершении ГРП закрывают скважину 1 и осуществляют технологическую выдержку в течение 30 мин, после чего стравливают давление из скважины 1. Распакеровывают технологический пакер 5, т.е. разгерметизируют заколонное пространство 6 скважины 1 и извлекают технологическую колонну труб 4 с пакером 5 из скважины 1. Процесс ГРП закончен.

Сущность проведения пенокислотного ГРП заключается в том, что при его проведении используется не обычная кислота, а аэрированный раствор ПАВ в HCl в виде пены, который развивает трещину разрыва в пласте в процессе ГРП, что способствует проникновению НС1 совместно с пеной в неотреагированном состоянии вглубь пласта, что увеличивает охват продуктивного пласта паром при дальнейшем паротепловом воздействии.

В 2-3 раза в сравнении с прототипом увеличивается охват паротепловым воздействием продуктивного карбонатного пласта с высоковязкой нефтью, так как применение пенокислоты для проведения ГРП замедляет растворение карбонатного материала в кислоте, что способствует более глубокому проникновению активной кислоты в пласт. В результате этого к дренированию приобщаются удаленные от скважины 1 участки продуктивного пласта 2, ранее недостаточно или совершенно не охваченные процессом фильтрации. Кроме того, малая плотность солянокислотной пены (400-800 кг/м3) и ее повышенная вязкость позволяют существенно увеличить охват воздействием кислоты на трещину при ее одновременном развитии и расклинивании.

Цилиндрический проппант в трещине разрыва 10 увеличивает пористость проппантной смеси, что улучшает проницаемость и степень очистки от продуктов распада жидкости разрыва, а наличие в пене дисперсной газовой фазы с большой удельной поверхностью способствует эффективному выносу из призабойной зоны пласта твердых кольматантов, что в дальнейшем создает условия для более глубокого проникновения пара в пласт путем образования горизонтальной гидродинамической связи по толщине продуктивного пласта, что повышает эффективность паротеплового воздействия в целом.

Повышается эффективность паротеплового воздействия на пласт 2 за счет создания высокопроводящей трещины разрыва 10, закрепленной проппантной смесью, благодаря чему снижается расход пара, затрачиваемого на разогревание залежи.

Для снижения потерь тепла в начале пароциклического воздействия в скважину 1 до перфорационных отверстий 3 спускают колонну труб (не показана), по которой производят закачку пара. Прогревают скважину 1 циркуляцией пара по колонне труб с выходом по межколонному пространству (не показано), обвязанным с обратной линией с желобной емкостью (1-3 не показано) до прекращения выхода конденсата из обратной линии (наблюдают визуально) в желобную емкость. Извлекают колонну труб.

Затем силами цеха подземного ремонта нефтегазодобывающего управления в скважину 1 спускают колонну труб 11 (см. фиг. 2), оснащенную снизу вверх обратным клапаном 12, замковой опорой 13, перепускным клапаном 14, пакером 15. Размещают колонну труб 11 в скважине 1 так, чтобы пакер 15 находился напротив кровли продуктивного пласта 2. В колонну труб 11 на колонне штанг 16 спускают вставной штанговый насос 17, фиксируют его в замковой опоре 13.

Далее в продуктивный пласт 2 по колонне труб 11 через перепускной клапан 14, подпакерное пространство 18 и перфорированные отверстия 3, при закрытом обратном клапане 12 в течение 14 суток закачивают пар при температуре 235-239°С в объеме 40 т/сут, например, закачку пара ведут под давлением Рп=3,1-3,3 МПа, т.е. давление открытия перепускных клапанов 14 Рп=3,1 МПа.

После закачки пара скважину 1 закрывают и выдерживают в течение 14 сут на пропитку. В процессе пропитки запускается процесс тепло- и массообмена, капиллярного тока нефти, происходит снижение вязкости нефти.

Закачка пара позволяет прогреть пласт 2, улучшить качество реакции HCl с породой карбонатного пласта и условия очистки призабойной зоны пласта от продуктов реакции: присутствие ПАВ снижает поверхностное натяжение как активной, так и отреагировавшей кислоты на границе с нефтью, а наличие сжатого газа в отреагировавшем растворе, расширяющегося во много раз при освоении скважины (при снижении забойного давления), создает условия для увеличения объемов отбора разогретой высоковязкой нефти после пароциклического воздействия.

Из-за наличия горизонтальной гидродинамической связи пород продуктивного пласта 2 посредством трещины разрыва 10 исключается перегрев верхней части продуктивного пласта 2 до температур, опасных для обсадной колонны 1' скважины 1.

Снижаются энергетические затраты по обсадной колонне 1' скважины 1, так как сокращаются тепловые потери, поскольку пар закачивается по колонне труб 9, изолированной от обсадной колонны 1' скважины 1 пакером 15, поэтому потери тепла на обсадной колонне минимальны (только в интервалах перфорации).

Перед спуском вставного штангового насоса 17 в колонну труб 11 определяют давление гидростатического столба жидкости в колонне труб 11, образованной вследствии конденсации пара, создаваемое на перепускной клапан 14:

где Pст - давление гидростатического столба жидкости на перепускной клапан 14, МПа;

ρ - плотность жидкости, кг/м3. Примем ρ=950 кг/м3;

Н - высота гидростатического столба жидкости от устья до перепускного клапана 14, м. Примем Н=285 м.

Подставляя числовые значения в формулу 4, получим:

Рст=950 кг/м3 ⋅ 9,8 м/с2 ⋅ 285 м = 2,65 МПа.

Для того чтобы перепускной клапан 14 не открылся при отборе высоковязкой нефти вставным штанговым насосом 17, необходимо выполнение условия:

Подставляя числовые значения в условие (5), получим:

3,1 МПа > 2,65 МПа.

Условие (5) выполняется. Таким образом, давление гидростатического столба жидкости в колонне труб 11 не превышает давления закачки пара, что позволяет отбирать разогретую высоковязкую нефть и исключить обратный переток высоковязкой нефти из колонны труб 11.

По окончании пропитки скважины через 14 суток ее открывают. После чего запускают в работу вставной штанговый насос 17 (см. фиг. 3) в работу, который отбирает по колонне труб 11 на устье скважины 1 высоковязкую нефть через перфорационные отверстия 3 и открытый обратный клапан 12. Таким образом, скважину 1 эксплуатируют до рентабельного значения дебита высоковязкой нефти.

Отбор разогретой нефти продолжают до снижения дебита скважины до рентабельно обоснованной величины. Рентабельность - это относительный показатель экономической эффективности скважины. При снижении дебита ниже рентабельной величины эксплуатация скважины становится убыточной, например, ниже 1 м3/сут.

После разогревания пласта паром дебит скважины 1, например, составляет 20 м3/сут, по мере отбора разогретой нефти пласт остывает и дебит снижается, например, до 0,8 м3/сут, т.е. дебит становится ниже рентабельно обоснованной величины.

После чего повторяют закачку пара по колонне труб 11 (см. фиг. 3). Далее как описано выше повторяют пароциклическое воздействие на скважину 1.

Предлагаемый способ разработки залежи высоковязкой нефти пароциклическим воздействием позволяет:

- увеличить охват залежи;

- повысить эффективность паротеплового воздействия на продуктивный пласт;

- увеличить отбор разогретой высоковязкой нефти после пароциклического воздействия;

- исключить перегрев верхней части продуктивного пласта;

- сократить тепловые потери по стволу скважины.

Способ разработки залежи высоковязкой нефти пароциклическим воздействием, включающий бурение вертикальной скважины в залежи высоковязкой нефти, крепление вертикальной скважины обсадной колонной, перфорацию обсадной колонны в интервале продуктивного пласта, закачку через скважину в продуктивный пласт парогазового теплоносителя, спуск в скважину колонны труб с насосом и отбор разогретой продукции из скважины, отличающийся тем, что перфорацию в интервале продуктивного пласта, сложенного карбонатными породами, производят гидропескоструйным перфоратором с образованием перфорационных отверстий диаметром 20 мм, после чего осуществляют проппантный пенокислотный гидроразрыв пласта с образованием трещины разрыва закачкой гелированной жидкости разрыва с последующим ее развитием и креплением в пять стадий чередующимися порциями пенокислоты в равных объемах и пенокислоты с добавлением проппантной смеси массой по 2 т в каждой стадии, состоящей из проппанта крупной фракции 12/18 меш и цилиндрического проппанта фракции 12/16 меш в процентном соотношении 60/40, причем на каждой последующей стадии концентрацию проппантной смеси повышают ступенчато от 200 до 600 кг/м3 с шагом 100 кг/м3, причем концентрация кислоты в пене составляет не менее 16%, при этом для снижения потерь тепла в начале пароциклического воздействия прогревают скважину циркуляцией пара до прекращения выхода конденсата из обратной линии, причем в скважину спускают колонну труб, оснащенную снизу вверх обратным клапаном, замковой опорой вставного штангового насоса, перепускным клапаном, пакером, размещают колонну труб в скважине так, чтобы пакер находился напротив кровли верхней части продуктивного пласта, затем в колонну труб на колонне штанг спускают вставной штанговый насос и фиксируют его в замковой опоре, после чего скважину в течение 14 сут закачивают пар в объеме 40 т/сут, после чего скважину закрывают и выдерживают в течение 14 сут на пропитку, затем отбирают разогретую высоковязкую нефть, после снижения дебита до рентабельно обоснованной величины для данной скважины циклы закачки пара и отбора разогретой высоковязкой нефти повторяют.