Способ получения сорбционного материала

Иллюстрации

Показать всеИзобретение относится к области сорбционных процессов и может быть использовано для создания сорбента для золотодобывающей и атомной промышленности, в частности для извлечения благородных, радиоактивных и редких металлов. Способ включает электрохимическую обработку в условиях поляризации электропроводящей подложки в растворе хитозана и выдержку при заданном потенциале с последующей промывкой водой и сушкой материала. Предварительно хитозан обрабатывают ледяной уксусной кислотой, и продукт обработки используют для получения электролита в 20-80 мас.%, уксусной кислоте с концентрацией хитозана 0,1-3 мас.%. Электрохимическое осаждение хитозана на электропроводящую подложку из раствора электролита производят при ее катодной поляризации. Технический результат заключается в получении материала, обладающего высокой сорбционной емкостью, в частности, по отношению к золоту и урану. 15 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

Реферат

Изобретение относится к области сорбционных материалов и может быть использовано для создания сорбционного материала, используемого в золотодобывающей и атомной промышленности, а также при добыче и обогащении редкоземельных элементов для сорбционного извлечения благородных, радиоактивных и редких металлов, главным образом золота и урана, а также в системах водоподготовки, водоочистки и охраны окружающей среды.

В предложенном способе в качестве исходного материала используется природный полимер хитозан - аминополисахарид, полученный при удалении ацетильной группы в хитине, который обладает высокими сорбционными свойствами за счет участия в разнообразных химических и электростатических взаимодействий.

Известны способы получения сорбционных материалов на основе производных хитозана.

В частности, известен способ [Dhakal R.P., Oshima Т., Baba Y. // React. Funct. Polym. 68 (2008) 1549], заключающийся в том, что хитозан переводят в форму N-(2-пиридил) метилхитозана с помощью оснований Шиффа с последующим восстановлением с последующим введением катионов Ni2+ и Cu2+ для придания необходимой геометрии, после чего осуществляют сшивку молекул органического соединения эпихлоргидрином.

Сорбционные материалы, полученные по этому известному способу, относительно эффективны в процессе извлечения таких металлов, как Pd(II), Au(III) и Cu(II). Однако способ отличается относительно узкой областью применения, поскольку получаемый с его помощью сорбент не может быть использован, в частности, для извлечения радиоактивных металлов ввиду радиолиза высокомолекулярного соединения хитозана под действием ионизирующего излучения.

Недостатком известного способа является также относительно высокая сложность, обусловленная многостадийность процесса получения сорбционно-активных производных хитозана наряду, а также относительно низкая безопасность, вызванная необходимостью использования высокотоксичных органических веществ, например эпихлоргидрина.

Известен также способ получения сорбционного материала в виде модифицирования хитозаном электропроводящей подложки путем обработки ее поверхности в 1%-ном растворе хитозана в течение 20 мин при приложенном напряжении 2 В, в результате чего на поверхности катода осаждается пленка хитозана [Li-Qun Wu, A.P. Gadre, Hyunmin Yi, et. all. Vodtage-dependent assembly of the polisaccharide chitosan onto an electrode surface. Langmuir, V.18, 2002, p.8620-8625]. Электропроводящая подложка представляет собой гладкий кремниевый электрод с пленкой термического оксида кремния на поверхности и дополнительно нанесенными пленками хрома и золота. Электрод с осажденным хитозаном промывают и сушат при 60°C в течение 3 часов, либо для закрепления пленки хитозана на электроде его подвергают дополнительной обработке в щелочном 1 М растворе NaOH с последующей промывкой и сушкой.

Однако этот способ отличается относительно узкой областью применения, поскольку получаемый сорбционный материал характеризуется слаборазвитой структурой, так как осаждается на электрод в виде пленки с низкоразвитой поверхностью. Кроме того, осажденный таким образом хитозан не обладает достаточной адгезией к подложке и достаточно легко отслаивается с ее поверхности, что ограничивает возможности применения способа для использования полученного материала в качестве сорбента.

Кроме того, известен способ получения сорбента в виде углеродного материала, модифицированного хитозаном заключающийся в том, что, проводят электрохимическую обработку углеродного волокнистого материала в растворе молочной кислоты (10-70%), содержащем 0,1-1,5% мас. растворенного высокомолекулярного хитозана [Я.Б. Ковальская, Е.А. Зеличенко, Л.Д. Агеева. Определение сорбционной емкости модифицированных углеродных сорбентов с помощью рентгенофлуоресцентного метода анализа. // Химия в интересах устойчивого развития. 2012. №20. С. 549-553], что позволяет получить сорбционную емкость по золоту около 29,01 мг/г.

Недостатком данного способа также является относительно узкая область применения, поскольку может быть использован для получения растворов хитозана в молочной кислоте с повышенной вязкостью, что приводит к ряду нежелательных затруднений в процессе модифицирования углеродного волокна, в частности, к повышению температуры электролита и его низкой электрической проводимости, приводящей к повышенному расходу электроэнергии на обработку углеродной поверхности. Кроме того, в известном способе предпочтительной концентрацией хитозана в электролите является 0,5%, что ограничивает сорбционную емкость полученного сорбента и возможности его применения.

Наиболее близким по технической сущности к предложенному и достигаемому результату при его использовании является способ [RU 2281160 C1, B01J 20/32, B01J 20/24, B01J 20/20, 10.08.2006], включающий электрохимическую обработку в условиях поляризации электропроводящей подложки в растворе хитозана и выдерживание при заданном потенциале с последующей промывкой водой и сушкой полученного материала, при этом в качестве электропроводящей подложки используют углеродный волокнистый материал, а электрохимическую обработку осуществляют в интервале потенциалов (+1,5)÷(-1,5) В относительно хлорсеребряного электрода сравнения в 0,05-0,5%-ном растворе хитозана в разбавленной соляной кислоте в присутствии хлорида натрия.

Особенностями известного способа является то, что, отношение массы углеродного материала и объема раствора (Т:Ж) составляет 1:(100÷1000), выдержку при заданном потенциале осуществляют в течение 20-180 мин, полученные композитные сорбционные материалы сушат при температуре 25-125°С.

Получаемые по этому способу сорбционные материалы имеют высокоразвитую поверхность и проявляют избирательную способность к извлечению, в частности, кадмия и белка БСА из водных растворов.

Недостатком наиболее близкого технического решения является относительно узкая областью применения, поскольку он может быть использован для получения сорбционного материала с относительно низкой сорбционной емкостью по отношению, в частности, к золоту и урану, при их извлечении из водных растворов.

Еще одним недостатком наиболее близкого технического решения является то, что он может быть использован для получения только относительно хрупкого сорбционного материала. Это обусловлено тем, что пленки хитозана формируют в растворах соляной кислоты в отсутствие пластификаторов, и, как следствие, они характеризуются высокой хрупкостью и растрескиваются при отверждении [Скрябин К.Г., Вихорева Г.А., Варламов В.П. Хитин и хитозан: Получение, свойства и применение. Москва, Наука, 2002. 360 с.]. Воздействие электрического тока и/или нагрев вязкого раствора хитозана приводит к разрушению структуры полимера и, вследствие этого, осаждение хитозана на подложку происходит неравномерно.

Одновременно с указанными выше недостатками наблюдается избыточный расход хитозана.

Задачей изобретения является разработка способа получения сорбционного материала, обладающего, в частности, высокой сорбционной емкостью по отношению к золоту и урану для их извлечения из водных растворов на основе модифицированного хитозаном пористого композитного материала.

Требуемый технический результат заключается в расширении области применения путем получения абсорбционного материала, обладающего высокой сорбционной емкостью по отношению к золоту и урану для их извлечения из водных растворов.

Поставленная задача решается, а требуемый технический результат достигается тем, что в способе, включающем электрохимическую обработку в условиях поляризации электропроводящей подложки в растворе хитозана и выдержку при заданном потенциале с последующей промывкой водой и сушкой полученного материала, согласно изобретению, предварительно обрабатывают хитозан ледяной уксусной кислотой и используют продукт обработки для получения электролита в 20-80% масс уксусной кислоте с концентрацией хитозана 0,1-3% масс, а электрохимическое осаждение хитозана на электропроводящую подложку из раствора электролита производят при ее катодной поляризации.

Кроме того, требуемый технический результат достигается тем, что катодную поляризацию электропроводящей подложки осуществляют в трехэлектродной электрохимической ячейке при начальном потенциале, составляющем 2,5-3,5 В, и дальнейшем его увеличении в течение двух-трех минут до потенциала в диапазоне 10 В…30 В относительно платинового электрода сравнения.

Кроме того, требуемый технический результат достигается тем, что электрохимическое осаждение хитозана на электропроводящую подложку осуществляют при температуре 50-60°С при непрерывном перемешивании.

Кроме того, требуемый технический результат достигается тем, что получения электролита с концентрацией хитозана 0,1-3% масс осуществляют в растворе уксусной кислоты с концентрацией 40-50% масс.

Кроме того, требуемый технический результат достигается тем, что получение электролита в 20-80% масс уксусной кислоте осуществляют с концентрацией хитозана 0,5-1% масс.

Кроме того, требуемый технический результат достигается тем, что обработку хитозана ледяной уксусной кислотой осуществляют в течение 3-10 минут.

Кроме того, требуемый технический результат достигается тем, что обработку хитозана ледяной уксусной кислотой осуществляют в течение 4-5 минут.

Кроме того, требуемый технический результат достигается тем, что электрохимическое осаждение хитозана на электропроводящую подложку из раствора электролита осуществляют в течение 5-60 минут до достижения толщины осаждаемого слоя хитозана 0,6 мм-1,0 мм.

Кроме того, требуемый технический результат достигается тем, что в качестве электропроводящей подложки для осаждения хитозана используют углеродный волокнистый материал.

Кроме того, требуемый технический результат достигается тем, что в качестве электропроводящей подложки для осаждения хитозана используют углеродную ткань.

Кроме того, требуемый технический результат достигается тем, что в качестве электропроводящей подложки для осаждения хитозана используют, углеродную однонаправленную ленту.

Кроме того, требуемый технический результат достигается тем, что в качестве углеродного волокнистого материала используют Бусофит-Т.

Кроме того, требуемый технический результат достигается тем, что электропроводящая подложка для осаждения хитозана представляет собой сетку из металлической рифленой проволоки.

Кроме того, требуемый технический результат достигается тем, что ячейки сетки имеют форму квадрата с размером сторон 3-5 мм.

Кроме того, требуемый технический результат достигается тем, что диаметр проволоки, из которой выполнена сетка, имеет величину 1,2-2 мм.

Кроме того, требуемый технический результат достигается тем, что в качестве анода при электрохимическом осаждении хитозана на электропроводящую подложку из раствора электролита используют графитовый электрод.

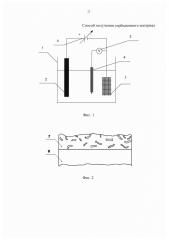

На чертежах представлены:

на фиг. 1 - электрохимическая ячейка для формирования сорбционного материала на основе хитозана, где обозначены: 1 - электрохимическая ячейка, 2 - противоэлектрод (анод), 3 - вольтметр для измерения величины поляризации рабочего электрода, 4 - платиновый электрод сравнения, 5 - рабочий электрод (катод), 6 - источник с регулируемой величиной постоянного напряжения;

на фиг. 2 - электропроводящая подложка с нанесенным слоем хитозана, где обозначены 7 - пористый слой хитозана, 8 - электропроводящая подложка.

Способ получения сорбционного материала осуществляется следующим образом.

Согласно предложенному способу вначале получают раствор хитозана в две стадии: на стадии а) ведут обработку хитозана ледяной уксусной кислотой; на стадии b) проводят растворение полученного на стадии а) продукта в 20-80% масс, уксусной кислоте для получения раствора электролита с концентрацией хитозана 0,1-3% масс.

Электрохимическое осаждение ведут в трехэлектродной электрохимической ячейке при начальном потенциале рабочего электрода, составляющем 2,5-3,5 В и дальнейшем его увеличении в течение двух-трех минут до потенциала, выбранного из диапазона от 10 В до 30 В относительно платинового электрода сравнения, в интервале потенциалов 3-30 В относительно платинового электрода сравнения в течение 5-60 мин до достижения толщины осаждаемого слоя хитозана от 0,6 мм до 1,0 мм.

Раствор хитозана получают растворением предварительно промытого хитозана в растворе уксусной кислоте с предпочтительной концентрацией 40-50% масс, при температуре 50-60°C и непрерывном перемешивании (стадия b)) до получения раствора электролита с концентрацией хитозана 0,5-1% масс.

Использование уксусной кислоты с концентрацией 40-50% позволяет получить растворы хитозана с концентрацией до 3% масс.

Предпочтительным является проведение предварительной промывки хитозана в растворе уксусной кислоты (стадия а)) в течение 4-5 минут, либо выдерживают хитозан в ледяной кислоте в течение указанного времени.

Дополнительная промывка хитозана перед его растворением ледяной уксусной кислотой обеспечивает активацию поверхности хитозана, позволяет существенно ускорить процесс растворения полимера и получить растворы хитозана с концентрацией до 3% масс.

Заявляемый интервал концентрации хитозана 0,1-3% масс, предпочтительно 0,5-3% масс, в уксусной кислоте выбран исходя из требуемого качества и полноты покрытия поверхности композитного материала. При концентрации хитозана в уксусной кислоте более 3% хитозан, вследствие повышенной вязкости раствора, осаждается на подложку неравномерно, кроме того, имеет место также избыточный расход хитозана. При концентрации хитозана в уксусной кислоте менее 0,1% повышения сорбционной емкости электропроводящего материала не наблюдается.

Электропроводящая подложка служит основой для нанесения хитозанового покрытия и представляет собой электропроводный материал, помещаемый в электрохимическую ячейку в качестве рабочего электрода, который подвергают катодной поляризации.

В предпочтительном варианте реализации способа электропроводящая подложка для осаждения хитозана представляет собой углеродный волокнистый материал, например, Бусофит-Т, либо углеродную ткань, например, «Урал», либо углеродную однонаправленную ленту, например, «ЛУ-П-01», «ЛУ-П-02», «ЭЛУР-П», «ЛЖУ-М-12». Использование в качестве основы для нанесения хитозана углеродного волокнистого материала позволяет значительно увеличить сорбционную емкость получаемого материала, за счет собственной сорбционной емкости такой основы и развитой поверхности получаемого материала.

В другом предпочтительном варианте реализации способа электропроводящая подложка для осаждения хитозана представляет собой сетку из стальной или другой металлической рифленой проволоки. Например, проволоки, произведенной из высоколегированной стали марок 12×18Н9Т, 12×18Н10Т либо из углеродистой стали марок 45, 50, 55 по ГОСТ 3306-88. Такой подход обеспечивает дешевизну получаемого сорбционного материала.

В качестве противоэлектрода - анода предпочтительным является использование инертного графитового электрода.

Предпочтительно, что начальный потенциал катодной поляризации рабочего электрода относительно платинового электрода сравнения устанавливают 2,5-3,5 В, а затем, в течение трех минут, его увеличивают до, по меньшей мере, 10 В.

Точное время выдержки рабочего электрода при заданном потенциале определяется толщиной осаждаемого слоя хитозана, который в предпочтительном варианте должен составлять не более 1 мм, и качеством получаемого композиционного материала: поверхность осаждаемого слоя хитозана должна быть однородной, слой должен иметь достаточную адгезию и не отслаиваться от углеродного материала.

Толщина осаждаемого слоя хитозана не должна превышать 1 мм, так как при большей толщине слоя наблюдается ухудшение адгезионных характеристик и отслаивание хитозана с поверхности электропроводящего материала. При толщине слоя хитозана менее 0,6 мм значительного повышения сорбционной емкости исходной подложки в виде, например, углеродного материала, не наблюдается.

Проведение процесса при потенциале поляризации рабочего электрода более 30 В приводит к интенсивному газовыделению и ухудшению качества и сорбционных характеристик получаемых материалов, а также к вероятной окислительной деструкции хитозана. При потенциале поляризации рабочего электрода менее 3 В не обеспечивается образование видимого слоя хитозана на углеродном волокне и не происходит повышения сорбционной емкости обрабатываемого материала.

После завершения процесса электрохимической обработки катод вынимают, промывают водой и сушат при температуре до 60°C.

Интервал значений температуры сушки катода ограничен значениями температуры от комнатной до 60°C. При температуре сушки катода более 60°C повышается вероятность термической деструкции пористого слоя хитозана. При температуре сушки катода ниже комнатной видимого удаления поверхностной влаги с поверхности пористого слоя хитозана не происходит.

Таким образом, способ получения сорбционного материала в виде модифицированного хитозаном композитного материала включает:

- выдерживание или промывку хитозана ледяной уксусной кислотой,

- приготовление электролита для электрохимического осаждения хитозана, заключающееся в растворении предварительно промытого уксусной кислотой хитозана в растворе уксусной кислоты с концентрацией 20-80% мас., предпочтительно, 40-50% мас., до достижения концентрации хитозана 0,1-3% мас.;

- электрохимическое осаждение хитозана на электропроводную подложку (5) в условиях катодной поляризации упомянутой подложки в интервале потенциалов 3-30 В относительно платинового электрода сравнения (4) в течение 5-60 минут до достижения толщины хитозанового слоя на поверхности подложки 0,2-1 мм,

- высушивание подложки с нанесенным слоем хитозана при температуре до 60°C.

Использование потенциалов поляризации рабочего электрода вплоть до величины 30 В позволяет вести процесс осаждения хитозана в сопровождении выделения водорода. Газовыделение на рабочем электроде позволяет формировать осаждающийся слой хитозана в виде пористого субстрата с развитой поверхностью.

Реализация заявляемого способа позволяет формировать композитный материал, обладающий высокой сорбционной емкостью по отношению к золоту и урану.

В сравнении с прототипом предлагаемое изобретение позволяет осуществлять способ получения модифицированных хитозаном сорбционных материалов в более широком интервале потенциалов, обеспечивая получение сорбционных материалов с высокоразвитой системой пор (пористость не менее 1,7 см3/г и высокой сорбционной емкостью (не менее 31,01 мг/г по золоту, не менее 98,5 мг/г по урану), пластичностью и механической стойкостью (не растрескивается при высыхании и не отслаивается от поверхности подложки), что является техническим результатом изобретения.

Получаемые предлагаемым способом модифицированные материалы обладают высокой сорбционной емкостью по отношению к ионам урана и золота, а при учете достаточно большой распространенности и доступности хитозана и продуктов его переработки сорбционные материалы, получаемые по заявляемому способу, являются достаточно дешевыми, нетоксичными и экологически безопасными.

Примеры конкретной реализации способа.

Пример 1

Электропроводную подложку в виде сетки из рифленой проволоки из термически необработанной углеродистой стали марки 45 по ГОСТ 3306-88 размером 4×5 см с номинальным размером стороны ячейки 4 мм и диаметром проволоки 1,6 мм помещали в качестве рабочего электрода в трехэлектродную электрохимическую ячейку (фиг. 1), в которую заливали 50 мл приготовленного при нагревании до 50°C и непрерывном перемешивании 1%-ного раствора хитозана в 40% уксусной кислоте. Перед растворением хитозан промывали ледяной уксусной кислотой в течение 3 минут.

Анодом являлся цилиндрический графитовый электрод плотностью 1,7 г/см3, диаметром 6 мм с пористостью не более 13%.

Электрохимическое осаждение проводили в течение 10 минут. Начальный потенциал катодной поляризации рабочего электрода составлял 3 В, затем, в течение двух минут, его увеличивали до 16 В, затем процесс вели при постоянном потенциале поляризации.

После завершения процесса осаждения металлическую сетку вынимали, промывали водой и высушивали при комнатной температуре.

Слой хитозана толщиной 0,8 мм, осажденный на электропроводящей подложке, визуально обладал достаточной адгезией к поверхности подложки, не растрескивался при высыхании, не отслаивался и имел однородную пористую структуру. При изгибании металлической основы также не происходило отслаивания и/или растрескивания слоя хитозана, что свидетельствует об его пластичности.

Объемная пористость слоя хитозана составляла не менее 1,7 см3/г.

Полученные образцы хитозансодержащих материалов с развитой поверхностной системой пор помещали в стандартный раствор золота с концентрацией 10 мг/л на фоне 1 М НСl на 48 часов. После высушивания сорбент анализировали рентгенофлуоресцентным методом.

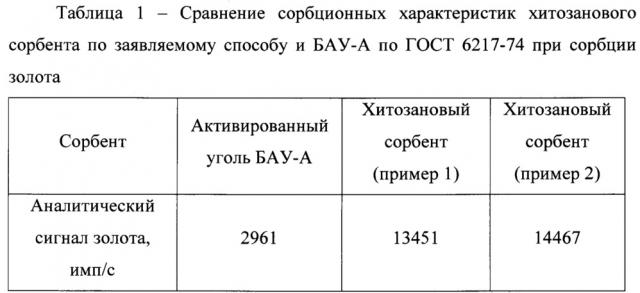

Сорбционная емкость полученного материала по золоту составила 31,01 мг/г. Сравнение сорбционных характеристик при сорбции золота полученным хитозановым сорбентом и активированным углем БАУ-А по ГОСТ 6217-74, широко применяющимся в настоящее время в золотодобывающей промышленности, приведено в таблице 1. Сорбцию золота БАУ-А и полученным по заявляемому способу хитозановым сорбционным материалом проводили в идентичных условиях

Сорбционная емкость полученного по заявляемому способу сорбционного материала не менее чем в три раза выше сорбционной емкости БАУ-А. По показателю пористости полученные материалы сравнимы с активированным углем БАУ-А, что обеспечит схожие кинетические характеристики сорбции.

Пример 2

Металлическую сетку из рифленой проволоки из углеродистой стали марки 45 по ГОСТ 3306-88 с номинальным размером стороны ячейки 5 мм и диаметром проволоки 2 мм размером 4×5 см помещали в качестве катода в трехэлектродную электрохимическую ячейку (фиг. 1), в которую заливали 50 мл приготовленного при нагревании до 60°C и непрерывном перемешивании 2,5%-ного раствора хитозана в 70% уксусной кислоте. Перед растворением хитозан дополнительно промывали ледяной уксусной кислотой в течение 5 минут. Анодом являлся цилиндрический графитовый электрод, аналогичный электроду, используемому в примере 1.

Электрохимическое осаждение проводили в течение 20 минут. Начальный потенциал катодной поляризации рабочего электрода составлял 3 В, затем, в течение трех минут, его увеличивали до 20 В, затем процесс вели при постоянном потенциале поляризации.

После завершения процесса осаждения металлическую сетку вынимали, промывали водой и высушивали при температуре 50°C.

Слой хитозана толщиной 1 мм, осажденный на электропроводящей подложке, обладал достаточной адгезией к поверхности подложки, не растрескивался при высыхании, не отслаивался при изгибании металлической основы и имел однородную структуру. Пористость слоя хитозана составляла не менее 1,8 см3/г.

Полученные образцы хитозансодержащих материалов с развитой поверхностной системой пор помещают в стандартный раствор золота с концентрацией 10 мг/л на фоне 1 М HCl на 48 часов. После высушивания сорбент анализировали рентгенофлуоресцентным методом.

Согласно экспериментальным данным, сорбционная емкость полученного материала по золоту составляет 32,12 мг/г. Сравнение сорбционных характеристик при сорбции золота модифицированным материалом с хитозановым покрытием и активированным углем БАУ-А по ГОСТ 6217- 74, приведено в таблице 2.

Сорбционная емкость полученного по заявляемому способу сорбционного материала не менее чем в три раза выше сорбционной емкости БАУ-А. По показателю пористости полученные материалы сравнимы с активированным углем БАУ-А, что обеспечит схожие кинетические характеристики сорбции.

Пример 3

Углеродный волокнистый материал Бусофит-Т (в виде тканого материала) толщиной 1 мм с объемом пор 0,5 см3/г размером 4×5 см помещали в качестве рабочего электрода в трехэлектродную электрохимическую ячейку, в которую заливали 50 мл приготовленного при нагревании до 50°C и непрерывном перемешивании 0,5%-ного раствора хитозана в 70% уксусной кислоте. Перед растворением хитозан дополнительно промывали ледяной уксусной кислотой в течение 10 минут. Анодом являлся цилиндрический графитовый электрод, аналогичный электроду, используемому в примере 1.

Электрохимическое осаждение проводили в течение 60 минут. Начальный потенциал катодной поляризации рабочего электрода составлял 2,5 В, затем, в течение двух минут, его увеличивали до 12 В, затем процесс вели при постоянном потенциале поляризации.

После завершения процесса осаждения рабочий электрод вынимали, промывали водой и высушивали при комнатной температуре.

Слой хитозана толщиной 0,7 мм, осажденный на электропроводящей подложке, обладает достаточной адгезией к поверхности подложки, не отслаивается, не растрескивается и имеет однородную структуру. Пористость слоя хитозана составляет не менее 1,6 см3/г.

Полученные образцы хитозансодержащих материалов с развитой поверхностной системой пор помещали в сухие конические колбы вместимостью 50 см3, заливали 40 мл урансодержащего раствора с концентрацией 100 мг/л (в пересчете на металлический уран), плотно закрывали и помещали в перемешивающее устройство на 2 часа. После проведения испытания раствор отфильтровывали от испытуемого материала и анализировали на содержание урана с использованием метода фотометрического анализа.

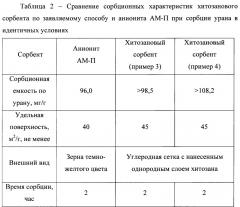

Согласно экспериментальным данным, сорбционная емкость полученного материала по урану составляет не менее 98,5 мг/г. По этому показателю полученный хитозановый сорбционный материал не уступает аниониту АМ-П, применяющемуся в качестве сорбента в урановой промышленности (таблице 2). Кроме того, полученный сорбционный материал также сравним с анионитом АМ-П по показателю пористости (таблица 2), а следовательно, обеспечивает схожие с АМ-П кинетические характеристики сорбции.

Пример 4.

Углеродный волокнистый материал Бусофит-Т толщиной 1 мм с объемом пор 0,5 см3/г размером 4×5 см помещали в качестве рабочего электрода в трехэлектродную электрохимическую ячейку, в которую заливали 50 мл приготовленного при нагревании до 60°C и непрерывном перемешивании 1,0%-ного раствора хитозана в 40% уксусной кислоте. Перед растворением хитозан дополнительно промывали ледяной уксусной кислотой в течение 4 минут. Анодом являлся цилиндрический графитовый электрод, аналогичный электроду, используемому в примере 1.

Электрохимическое осаждение проводили в течение 20 минут. Начальный потенциал катодной поляризации рабочего электрода составлял 3,5 В, затем, в течение трех минут, его увеличивали до 25 В, затем процесс вели при постоянном потенциале поляризации.

После завершения процесса осаждения рабочий электрод вынимали, промывали водой и высушивали при температуре 50°C.

Слой хитозана толщиной 0,6 мм, осажденный на электропроводящей подложке, обладал достаточной адгезией к поверхности подложки, не отслаивался, не растрескивался при высыхании и имел однородную структуру. Пористость слоя хитозана составляет не менее 1,6 см3/г.

Полученные образцы хитозансодержащих материалов помещали в сухие конические колбы вместимостью 50 см3, заливали 40 мл рабочего урансодержащего раствора с концентрацией 100 мг/л, плотно закрывали и помещали в перемешивающее устройство на 2 часа. После проведения испытаний раствор отфильтровывали от испытуемого материала и анализировали на содержание урана с использованием метода фотометрического анализа.

Согласно экспериментальным данным, сорбционная емкость полученного материала по урану составляет не менее 108,2 мг/г. Сравнение сорбционных характеристик при сорбции урана полученным по заявляемому способу сорбционным материалом с хитозановым покрытием и анионитом АМ-П, применяющимся в настоящее время в качестве сорбента для урановой промышленности, приведено в таблице 2.

Сорбционная емкость полученного хитозанового сорбционного материала выше сорбционной емкости используемого в урановой промышленности сорбента АМ-П.

За счет образования развитой поверхностной системы пор, полученные материалы сравнимы по показателю пористости с анионитом АМ-П, а следовательно, обеспечивают схожие с анионитом АМ-П кинетические характеристики сорбции.

Таким образом, предложенный способ позволяет обеспечить расширение области применения путем получения абсорбционного материала, обладающего высокой сорбционной емкостью, в частности, по отношению к золоту и урану для их извлечения из водных растворов.

1. Способ получения сорбционного материал, включающий электрохимическую обработку в условиях поляризации электропроводящей подложки в растворе хитозана и выдержку при заданном потенциале с последующей промывкой водой и сушкой полученного материала, отличающийся тем, что предварительно обрабатывают хитозан ледяной уксусной кислотой и используют продукт обработки для получения электролита в 20-80 мас.% уксусной кислоте с концентрацией хитозана 0,1-3 мас.%, а электрохимическое осаждение хитозана на электропроводящую подложку из раствора электролита производят при ее катодной поляризации.

2. Способ по п. 1, отличающийся тем, что катодную поляризацию электропроводящей подложки осуществляют в трехэлектродной электрохимической ячейке при начальном потенциале, составляющем 2,5-3,5 В, и дальнейшем его увеличении в течение двух-трех минут до потенциала в диапазоне 10-30 В относительно платинового электрода сравнения.

3. Способ по п. 1, отличающийся тем, что электрохимическое осаждение хитозана на электропроводящую подложку осуществляют при температуре 50-60°С при непрерывном перемешивании.

4. Способ по п. 1, отличающийся тем, что получение электролита с концентрацией хитозана 0,1-3 мас.% осуществляют в растворе уксусной кислоты с концентрацией 40-50 мас.%.

5. Способ по п. 1, отличающийся тем, что получение электролита в 20-80% масс. уксусной кислоте осуществляют с концентрацией хитозана 0,5-1 мас.%.

6. Способ по п. 1, отличающийся тем, что обработку хитозана ледяной уксусной кислотой осуществляют в течение 3-10 минут.

7. Способ по п. 1, отличающийся тем, что обработку хитозана ледяной уксусной кислотой осуществляют в течение 4-5 минут.

8. Способ по п. 1, отличающийся тем, что электрохимическое осаждение хитозана на электропроводящую подложку из раствора электролита осуществляют в течение 5-60 минут до достижения толщины осаждаемого слоя хитозана 0,6-1,0 мм.

9. Способ по п. 1, отличающийся тем, что в качестве электропроводящей подложки для осаждения хитозана используют углеродный волокнистый материал.

10. Способ по п. 1, отличающийся тем, что в качестве электропроводящей подложки для осаждения хитозана используют углеродную ткань.

11. Способ по п. 1, отличающийся тем, что в качестве электропроводящей подложки для осаждения хитозана используют углеродную однонаправленную ленту.

12. Способ по п. 1, отличающийся тем, что в качестве углеродного волокнистого материала используют Бусофит-Т.

13. Способ по п. 1, отличающийся тем, что электропроводящая подложка для осаждения хитозана представляет собой сетку из металлической рифленой проволоки.

14. Способ по п. 13, отличающийся тем, что ячейки сетки имеют форму квадрата с размером сторон 3-5 мм.

15. Способ по п. 13, отличающийся тем, что диаметр проволоки, из которой выполнена сетка, имеет величину 1,2-2 мм.

16. Способ по п. 1, отличающийся тем, что в качестве анода при электрохимическом осаждении хитозана на электропроводящую подложку из раствора электролита используют графитовый электрод.