Способ мембранного газоразделения и установка для его осуществления

Иллюстрации

Показать всеЗаявляемая группа технических решений относится к области мембранного газоразделения. Способ мембранного газоразделения, включающий сжатие исходной газовой смеси в ступенях компрессора, подачу газа из промежуточной ступени сжатия в газоразделительное устройство с мембранными элементами, разделение потока газовой смеси на пермеат и ретентат, повышение давление пермеата, покинувшего газоразделительное устройство и подачу пермеата в промежуточную ступень сжатия, предшествующую газоразделительному устройству, при этом давление пермеата повышают первым запорно-регулирующим устройством, часть пермеата, покинувшего газоразделительное устройство, отводят через второе запорно-регулирующее устройство, часть ретентата после газоразделения подают на вход газоразделительного устройства. Заявлена также установка мембранного газоразделения. Технический результат - увеличение количества газовой смеси, подаваемой в газоразделительное устройство, и упрощение регулирования показателей установки газоразделения по концентрации ретентата и производительности, а также снижение затрат энергии на повышение давления пермеата, покинувшего газоразделительное устройство. 2 н. и 5 з.п. ф-лы, 2 табл., 1 ил.

Реферат

Область техники

Заявляемая группа технических решений относится к области мембранного газоразделения.

Уровень техники

Известен способ разделения и/или очистки газовых смесей, содержащих труднопроникающие и легкопроникающие через полупроницаемую мембрану компоненты (патент РФ №2322284 на изобретение, МПК B01D 53/00, 2008, [1]). В этом способе, как и в заявляемом, создают поток газовой смеси высокого давления, идущий на мембрану, на которой он делится на поток высокого давления с одной стороны полупроницаемой мембраны, обогащающийся труднопроникающими компонентами и поток низкого давления с другой стороны мембраны, обогащающийся легкопроникающими компонентами. После прохождения через мембрану отбирают поток газовой смеси высокого давления, обогащенного труднопроникающим компонентом. Поток низкого давления компримируют и возвращают в исходную газовую смесь. После этого процесс повторяют до возможно полного выделения одного из компонентов, или требуемой чистоты очищаемого газа.

В указанном способе [1] исходную смесь предварительно помещают в питающий резервуар. Поток с легкопроникающими компонентами возвращают после мембраны в исходную газовую смесь с помощью вакуум-компрессора.

Первым недостатком указанного способа разделения и/или очистки газовых смесей [1] является использование вакуум-компрессора для создания потока с легкопроникающими компонентами. При этом вакуум-компрессором понижают давление потока с легкопроникающими компонентами ниже атмосферного и тем самым повышают разность давлений между давлением газовой смеси на входе в мембрану и давлением вакуумированного потока с легкопроникающими компонентами. Тем самым повышается разделительная способность мембраны. Использование вакуум-компрессора увеличивает затраты энергии на разделение газовых смесей. Вторым недостатком аналога [1] является то, что при длительной работе концентрация легкопроникающих компонентов в питающем резервуаре возрастает. Соответственно увеличивается концентрация легкопроникающих компонентов в газе, покинувшем мембрану.

Известен также способ трехступенчатого мембранного газоразделения (патент США №5102432 на изобретение, МПК B01D 53/22, 1992, [2]). В этом способе, как и в заявляемом, газовую смесь сжимают последовательно в трех воздушных компрессорах. После третьего воздушного компрессора газ поступает в мембраны третьей ступени разделения. Компонент газа, который не прошел сквозь стенки мембраны третьей ступени, извлекают из системы. Пермеат третьей ступени сжимают до требуемого давления и рециркулируют на вход второго воздушного компрессора.

У указанного аналога [2] газоразделение проводят в три ступени. Газ после сжатия в первом воздушном компрессоре подают под давлением в мембраны первой ступени разделения воздуха. Пермеат первой ступени извлекают из мембраны для использования вне системы. Компонент газа, который не прошел сквозь стенки мембраны первой ступени, поступает во второй компрессор, и затем к мембранам второй ступени разделения. Непрошедший сквозь стенки мембраны второй ступени компонент газа поступает в третий воздушный компрессор. Пермеат второй ступени рециркулируют в исходную газовую смесь. Давление пермеата третьей ступени повышают компрессором.

Первым недостатком способа мембранного газоразделения [2] является необходимость использования компрессора для повышения давления пермеата третьей ступени. Это повышает энергетические затраты на реализацию способа. Вторым недостатком способа [2] является то, что для обеспечения требуемых показателей системы по концентрации азота газоразделение осуществляют после каждого компрессора. Это усложняет регулирование показателей системы по концентрации азота и производительности.

Указанный аналог [2] является по совокупности существенных признаков наиболее близким аналогом того же назначения к заявляемому способу мембранного газоразделения. Поэтому он принят в качестве прототипа.

Известна, например, группа азотных компрессорных станций (патент РФ №113312 на полезную модель, МПК F04B 41/00, 2012 [3]; патент РФ на ПМ №114489 на полезную модель, МПК F04B 41/00, F04B 45/00, 2012 [4]; патент РФ на ПМ №128258 на полезную модель, МПК F04B 41/00, F04B 41/06, F04B 25/02, 2013, [5]). Как и в заявляемой установке указанные аналоги содержат многоступенчатый компрессор. При этом выход промежуточной ступени компрессора соединен со входом газоразделительного блока, а выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью.

Недостатком указанных устройств является то, что первая и промежуточные ступени имеют ограниченную производительность по условиям всасывания и не могут обеспечить повышенный объем воздуха, поступающего на газоразделение. Следовательно, указанные станции имеют ограниченную производительность.

Известна также система трехступенчатого мембранного газоразделения (патент США №5102432 на изобретение, МПК B01D 53/22, 1992, [2]). Как и в заявляемой установке указанный аналог [2] содержит несколько ступеней сжатия газа, выполненных в компрессорах, и газоразделительные мембраны. При этом выход пермеата мембраны третьей ступени соединен с компрессором второй ступени сжатия через компрессор.

Первым недостатком аналога [2] является то, что устройством, повышающим давление пермеата, является компрессор. Это усложняет схему системы газоразделения, повышает энергетические затраты и соответственно снижает эффективность газоразделения. Вторым недостатком аналога [2] является соединение каждого компрессора с мембраной соответствующей ступени. Это усложняет конструкцию системы мембранного газоразделения.

Указанный аналог [2] является по совокупности существенных признаков наиболее близким аналогом того же назначения к заявляемой установке мембранного газоразделения. Поэтому он принят в качестве прототипа.

Раскрытие сущности технического решения

Технической задачей, на решение которой направлены заявляемый способ и установка мембранного газоразделения является увеличение производительности установки мембранного газоразделения по азоту с концентрацией не менее 90% до 600 н.м3/час, при использовании двухрядного пятиступенчатого оппозитного компрессора базы 2ГМ2.5 с цилиндрами одинарного действия.

Техническим результатом, обеспечиваемым заявляемой группой технических решений является увеличение количества газовой смеси, подаваемой в газоразделительное устройство в сочетании с упрощением регулирования показателей установки газоразделения по концентрации ретентата и производительности.

Другим техническим результатом является снижение затрат энергии на повышение давления пермеата, покинувшего газоразделительное устройство.

Сущность заявленного способа мембранного газоразделения состоит в том, что исходную газовую смесь сжимают в ступенях компрессора, и затем подают газ из промежуточной ступени сжатия в газоразделительное устройство с мембранными элементами. В газоразделительном устройстве происходит разделение потока газовой смеси на пермеат и ретентат. Затем повышают давление пермеата, покинувшего газоразделительное устройство, и подают пермеат в промежуточную ступень сжатия, предшествующую газоразделительному устройству. Отличается тем, что:

- давление пермеата повышают первым запорно-регулирующим устройством;

- часть пермеата, покинувшего газоразделительное устройство, отводят через второе запорно-регулирующее устройство;

- часть ретентата после газоразделения подают на вход газоразделительного устройства.

Вышеуказанная сущность является совокупностью существенных признаков заявленного способа мембранного газоразделения, обеспечивающих достижение технического результата «увеличение количества газовой смеси, подаваемой в газоразделительное устройство в сочетании с упрощением регулирования показателей установки газоразделения по концентрации ретентата и производительности».

Технический результат «снижение затрат энергии на повышение давления пермеата, покинувшего газоразделительное устройство» достигается за счет того, что давление пермеата повышают первым запорно-регулирующим устройством.

В частных случаях допустимо осуществлять способ мембранного газоразделения следующим образом.

Газ подают в газоразделительное устройство предпочтительно после третьей ступени сжатия, а подачу пермеата осуществляют во вторую ступень сжатия.

Часть ретентата после газоразделения подают на вход газоразделительного устройства через, по меньшей мере, одну промежуточную ступень сжатия, после газоразделительного устройства.

Часть ретентата после газоразделения подают на вход газоразделительного устройства предпочтительно после четвертой ступени сжатия.

Сущность заявленной установки мембранного газоразделения состоит в том, что установка мембранного газоразделения содержит многоступенчатый компрессор и газоразделительное устройство. При этом выход газовой смеси промежуточной ступени компрессора соединен со входом газовой смеси газоразделительного устройства. При этом выход пермеата газоразделительного устройства соединен с промежуточной ступенью компрессора, предшествующей газоразделительному устройству через средство повышения давления. Отличается тем, что:

- средство повышения давления представляет собой первое запорно-регулирующее устройство;

- установка мембранного газоразделения снабжена линией отвода части пермеата из газоразделительного устройства, при этом на линии отвода части пермеата установлено второе запорно-регулирующее устройство;

- выход ретентата промежуточной ступени сжатия после газоразделительного устройства дополнительно соединен со входом газа газоразделительного устройства.

Вышеуказанная сущность является совокупностью существенных признаков заявленной установки мембранного газоразделения, обеспечивающих достижение технического результата «увеличение количества газовой смеси, подаваемой в газоразделительное устройство в сочетании с упрощением регулирования показателей установки газоразделения по концентрации ретентата и производительности».

Технический результат «снижение затрат энергии на повышение давления пермеата, покинувшего газоразделительное устройство» достигается за счет того, что средство повышения давления представляет собой первое запорно-регулирующее устройство.

В частных случаях допустимо выполнять установку мембранного газоразделения следующим образом.

Компрессор выполнен предпочтительно пятиступенчатым. При этом выход газовой смеси третьей ступени сжатия соединен со входом газовой смеси газоразделительного устройства. Кроме того, выход пермеата газоразделительного устройства соединен со входом второй ступени сжатия компрессора.

Выход ретентата предпочтительно четвертой ступени сжатия соединен со входом газа газоразделительного устройства.

Авторами технических решений заявленной группы изготовлен опытный образец установки мембранного газоразделения, испытания которого подтвердили достижение технических результатов.

Краткое описание чертежей

На фигуре показана схема осуществления способа и установки мембранного газоразделения.

Лучшие варианты осуществления изобретения

Способ мембранного газоразделения осуществляют следующим образом.

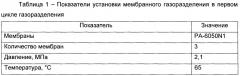

Исходную газовую смесь, преимущественно воздух, сжимают, предпочтительно, в трех ступенях (2, 3, 4) многоступенчатого поршневого компрессора (1) до давления 2 - 2,9 МПа (фиг.). При этом расход воздуха, приведенный к нормальным условиям, составляет 720 н.м3/час. Поршневой компрессор представляет собой двухрядный пятиступенчатый оппозитный компрессор 2ГМ2.5 с цилиндрами одинарного действия.

Из третьей ступени сжатия (4) газ подают в газоразделительное устройство (5) с мембранными элементами. В газоразделительном устройстве (5) происходит разделение потока газовой смеси на два: поток, не пропущенный мембраной, - ретентат и поток, проникший через мембрану, - пермеат. Движущей силой газоразделения является разность парциальных давлений газов по обе стороны мембраны. При этом пространство с одной стороны мембранных элементов заполняется пермеатом, а пространство с другой стороны мембранных элементов заполняется ретентатом. Пермеат представляет собой поток газа, обогащенный кислородом и молекулами воды, а ретентат представляет собой поток газа, обогащенный азотом.

Давление пермеата, покинувшего газоразделительное устройство (5), повышают первым запорно-регулирующим устройством (6) до давления всасывания второй ступени компрессора (3), равного 0,3-0,31 МПа. В качестве запорно-регулирующего устройства (6) предпочтительно используют игольчатый вентиль. В отличие от прототипа [2], использование первого запорно-регулирующего устройства (6) вместо компрессора позволяет уменьшить затраты энергии.

Затем поток пермеата охлаждают в охладителе (7) и сепарируют в циклонном сепараторе (8) с целью максимального удаления воды. Отсепарированный поток пермеата подают во вторую ступень (3) компрессора (1) через кран (9) и обратный клапан (10), где происходит смешение пермеата со сжимаемым исходным газом.

После сжатия во второй (3) и третьей (4) ступенях компрессора (1) смесь газов с величиной расхода от 1000 до 1050 н.м3/час вновь подают в газоразделительное устройство (5). Таким образом количество газовой смеси, подаваемой в газоразделительное устройство (5) по сравнению с первым циклом увеличивается с 720 н.м3/час до 1000 - 1050 н.м3/час. После газоразделительного устройства (5) часть пермеата возвращают во вторую ступень сжатия (3) и выводят установку на стационарный режим по производительности и заданной концентрации азота.

С целью предотвращения циклического увеличения концентрации кислорода в потоке пермеата и во входящем в газоразделительное устройство (5) потоке газа, во вторую ступень (3) компрессора (1) отводят первую часть пермеата, а остальную часть отводят через второе запорно-регулирующее устройство (11). При этом отводят 29-50% пермеата от объема потока пермеата на выходе из газоразделительного устройства (5). Отведение части пермеата через второе запорно-регулирующее устройство (11) позволяет предотвратить необходимость увеличения количества мембран и, следовательно, упрощает регулирование показателей установки по концентрации ретентата и производительности.

Сброс пермеата регулируют, изменяя объемы сбрасываемого пермеата в зависимости от условий эксплуатации. Объем сбрасываемого пермеата изменяют ручным управлением, электроприводом, редукторами ДО СЕБЯ и ПОСЛЕ СЕБЯ, предохранительными клапанами и т.д.

Давление ретентата на выходе из газоразделительного устройства (5) понижается, по сравнению с давлением газа на входе в газоразделительное устройство (5) на 0,1-0,2 бар. Обогащенный азотом до нужных концентраций поток ретентата после газоразделительного устройства (5) поступает в четвертую ступень сжатия (12) компрессора (1). После сжатия в четвертой (12) и пятой (13) ступенях компрессора (1) до давления 2,5 МПа ретентат поступает потребителю.

С целью упрощения регулирования показателей установки по концентрации азота и производительности, часть ретентата после газоразделения подают на вход газоразделительного устройства (5) через запорное устройство (14). Это позволяет повысить концентрацию азота во входящем потоке на газоразделение и снизить концентрацию кислорода в пермеате. Так как объем отбора ретентата небольшой, например, 50-100 н.м3/час, то энергетически целесообразно, чтобы отбор ретентата производился при наименьших перепадах давления. С целью уменьшения затрат энергии часть ретентата направляют на вход газоразделительного устройства (5) после четвертой ступени сжатия (12).

Примеры конкретного выполнения.

Пример 1. Исходную газовую смесь подают в газоразделительное устройство (5) после второй ступени сжатия (3) (не показано). Поток пермеата, покинувшего газоразделительное устройство (5), возвращают во вторую ступень (3) компрессора (1), где происходит смешение пермеата с исходной газовой смесью. Цикл повторяют до вывода установки на стационарный режим по производительности и заданной концентрации азота.

Пример 2. Мембраны газоразделительного устройства (5) выбирают, учитывая повышение концентрации кислорода в смеси, поступающей на газоразделение, по сравнению с воздухом на 3-4%, а также влияние на разделительные способности мембран повышение выходного давления пермеата до 0,3-0,31 МПа. Повышение концентрации кислорода в смеси, поступающей на газоразделение, происходит за счет смешивания воздуха после промежуточной ступени, предшествующей газоразделительному устройству (5) и пермеата после газоразделительного устройства (5).

Пример 3. В первой ступени сжатия (2) компрессора (1) получают величину производительности 720 н.м3/час, во второй и третьей ступенях (3, 4) получают 1050 н.м3/час каждая, в четвертой и пятой ступенях (12, 13) получают по 600 н.м3/час азотной газовой смеси с концентрацией азота 90,0% каждая.

Реализация заявляемого способа мембранного газоразделения не ограничивается приведенными выше примерами.

Установка для мембранного газоразделения (фиг.) содержит многоступенчатый поршневой компрессор (1), газоразделительное устройство (5), первое запорно-регулирующее устройство (6), охладитель (7) и циклонный сепаратор (8).

Многоступенчатый поршневой компрессор (1) преимущественно выполнен на базе двухрядного пятиступенчатого оппозитного компрессора 2ГМ2.5 с цилиндрами одинарного действия.

Выход газовой смеси промежуточной, предпочтительно третьей ступени сжатия (4) соединен со входом газовой смеси газоразделительного устройства (5).

Газоразделительное устройство (5) предназначено для разделения потока газовой смеси на два: поток, не пропущенный мембраной, - ретентат и поток, проникший через мембрану, - пермеат. Пермеат представляет собой поток газа, обогащенный кислородом и молекулами воды, а ретентат представляет собой поток газа, обогащенный азотом.

Выход ретентата газоразделительного устройства (5) соединен с четвертой ступенью сжатия (12) компрессора (1). Выход ретентата промежуточной ступени сжатия после газоразделительного устройства (5) дополнительно соединен со входом газа газоразделительного устройства (5). Например, выход ретентата четвертой ступени сжатия (12) дополнительно соединен со входом газа газоразделительного устройства (5) через запорное устройство (14). Запорное устройство (14) выполнено в виде игольчатого вентиля.

С целью повышения количества исходной газовой смеси, поступающей на газоразделение, выход пермеата газоразделительного устройства (5) соединен со входом второй ступени сжатия (3) компрессора (1) через первое запорно - регулирующее устройство (6), охладитель (7), циклонный сепаратор (8), кран (9) и обратный клапан (10).

Первое запорно - регулирующее устройство (6) повышает давление пермеата приблизительно до давления всасывания второй ступени сжатия (3), равное 0,3-0,31 МПа. Первое запорно-регулирующее устройство (6) представляет собой игольчатый вентиль.

Охладитель (7) предназначен для охлаждения пермеата до требуемой температуры.

Циклонный сепаратор (8) предназначен для максимального удаления воды из пермеата.

Установка мембранного газоразделения снабжена линией отвода части пермеата после газоразделительного устройства (5). На линии отвода части пермеата установлено второе запорно-регулирующее устройство (11). Кроме того, на линии отвода части пермеата могут быть установлены элементы регулирования объема, сбрасываемого пермеата, например, механизмы ручного управления, электропривод, редукторы ДО СЕБЯ и ПОСЛЕ СЕБЯ, предохранительные клапаны и т.д.

Наличие линии отвода части пермеата со вторым запорно-регулирующим устройством (11) позволяет предотвратить необходимость увеличения количества мембран и, следовательно, упрощает регулирование показателей установки по концентрации ретентата и производительности.

Примеры конкретного выполнения.

Пример 1. Со входом газовой смеси газоразделительного устройства (5) может быть соединен выход газовой смеси второй ступени сжатия (3) компрессора (1) (не показано). При этом выход пермеата газоразделительного устройства (5) соединен со входом второй ступени сжатия (3) компрессора (1).

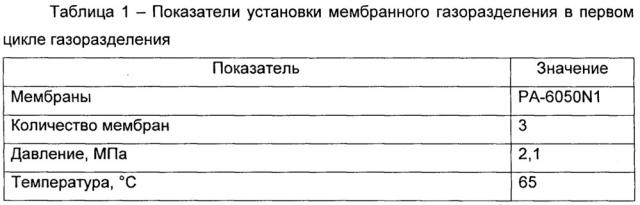

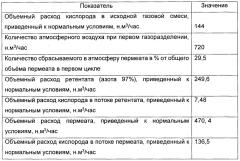

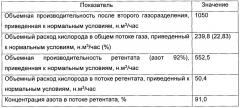

Пример 2. В газоразделительном устройстве (5) использованы мембраны PA-6050N1 или РА-6050 Р3 производства AIR PRODUCTS. Со входом газовой смеси газоразделительного устройства (5) соединен выход газовой смеси третьей ступени сжатия (4) компрессора (1). Выход пермеата газоразделительного устройства (5) соединен со входом второй ступени сжатия (3) компрессора (1). Производительность первой ступени сжатия (2) компрессора (1) в равна 720 н.м3/час, производительность второй и третьей ступеней сжатия (3, 4) равна 1050 н.м3/час, производительность четвертой и пятой ступеней сжатия (12, 13) по азотной газовой смеси с концентрацией азота 90% равна 600 н.м3/час каждая. Показатели мембранной установки в первом и втором циклах газоразделения приведены в таблицах 1 и 2.

Реализация заявляемой установки для мембранного газоразделения не ограничивается приведенными выше примерами.

Описание работы.

Исходную газовую смесь, преимущественно воздух сжимают, например, в трех ступенях поршневого компрессора (1), приблизительно до давления 2-2,9 МПа. При этом расход воздуха, приведенный к нормальным условиям, составляет 720 н.м3/час.После третьей ступени сжатия (4) газ подают в газоразделительное устройство (5). В газоразделительном устройстве (5) происходит разделение потока газовой смеси на пермеат и ретентат.

Давление пермеата, покинувшего газоразделительное устройство (5), повышают до давления всасывания второй ступени (3) компрессора, равного 0,3-0,31 МПа, первым запорно-регулирующим устройством (6). В отличие от прототипа [2] в мембранной установке для сжатия пермеата используют не компрессор, а запорно-регулирующее устройство (6). Это позволяет сократить затраты энергии на сжатие пермеата и упростить схему мембранной установки.

Затем поток пермеата поступает в охладитель (7) и циклонный сепаратор (8) для охлаждения и максимального удаления воды. Отсепарированный поток пермеата подают во вторую ступень (3) компрессора (1) через кран (9) и обратный клапан (10). Во второй ступени (3) происходит смешение пермеата с исходным газом.

После сжатия во второй (3) и третьей (4) ступенях компрессора (1) смесь газов с величиной расхода от 1000 до 1050 н.м3/час вновь подают в газоразделительное устройство (5). Таким образом количество газовой смеси, подаваемой в газоразделительное устройство по сравнению с первым циклом увеличивается с 720 н.м3/час до 1000-1050 н.м3/час. После газоразделительного устройства (5) часть пермеата возвращают во вторую ступень сжатия (3) и выводят установку на стационарный режим по производительности и заданной концентрации азота.

С целью предотвращения циклического увеличения концентрации кислорода в потоке пермеата и, следовательно, во входящем потоке смеси газов в газоразделительное устройство (5), часть пермеата сбрасывают через второе запорно-регулирующее устройство (11). Пермеат сбрасывают с момента запуска установки в количестве до 40-50% от всего объема пермеата.

Давление ретентата на выходе из газоразделительного устройства (5) понижается, по сравнению с давлением на входе в газоразделительное устройство (5) на 0,1 -0,2 бар. Обогащенный азотом до нужных концентраций поток после газоразделительного устройства (5) поступает в четвертую ступень сжатия (12) компрессора (1). После сжатия в четвертой (12) и пятой (13) ступенях компрессора (1) до давления 2,5 МПа ретентат поступает потребителю.

С целью обеспечения тонкого регулирования показателей установки по концентрации азота и производительности часть ретентата, например, 50-100 н.м3/час подают, например, после четвертой ступени сжатия (12) на вход газоразделительного устройства (5) через запорное устройство (14). Энергетически целесообразно отбор ретентата осуществлять после четвертой ступени (12) компрессора. Ретентат возвращают в газоразделительное устройство (5) тогда, когда завершена настройка стабильного во времени режима работы установки, но не достигнуты нужные параметры по концентрации ретентата. За счет такого регулирования увеличивают концентрацию ретентата. При этом производительность установки снижается незначительно.

Промышленная применимость.

Заявляемая группа технических решений реализована с использованием промышленно выпускаемых устройств и материалов и может быть применена на любом промышленном предприятии, где требуется получение и/или использование азота.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Способ разделения и/или очистки газовых смесей [Текст]: пат. 2322284 Рос. Федерация: МПК B01D 53/00/ Воротынцев В.М., Дроздов П.Н., Муравьев Д.В., Воротынцев И.В.; заявители Воротынцев В.М., Дроздов П.Н. - №2006124628/15; заявл. 11.07.2006; опубл. 20.04.2008, Бюл. №11.

2. Three-stage membrane gas separation process and system [Text]: pat. 5102432 United States: Int. CL. B01D 53/22/ Ravi Prasad. - Assignee Union Carbide Industrial Gases Technology Corporation. - № US 19900624969; filed Dec. 10,1990; date of patent Apr. 7, 1992.

3. Передвижная азотная компрессорная станция [Текст]: пат. 113312 Рос. Федерация: МПК F04B 41/00/ Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2011140499/06; заявл. 05.10.2011; опубл. 10.02.2012, Бюл. №4.

4. Передвижная азотная компрессорная станция [Текст]: пат. 114489 Рос. Федерация: МПК F04B 41/00, F04B 45/00/ Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2011143262/06; заявл. 26.10.2011; опубл. 27.03.2012, Бюл. №9.

5. Азотная компрессорная станция для повышения нефтеотдачи пластов [Текст]: пат. 128258 Рос. Федерация: МПК F04B 41/00, F04B 41/06, F04B 25/02/ Мальцев Г.И., Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". №2012152158/06; заявл. 04.12.2012; опубл. 20.05.2013, Бюл. №14.

1. Способ мембранного газоразделения, включающий сжатие исходной газовой смеси в ступенях компрессора, подачу газа из промежуточной ступени сжатия в газоразделительное устройство с мембранными элементами, разделение потока газовой смеси на пермеат и ретентат, повышение давления пермеата, покинувшего газоразделительное устройство, и подачу пермеата в промежуточную ступень сжатия, предшествующую газоразделительному устройству, отличающийся тем, что

- давление пермеата повышают первым запорно-регулирующим устройством;

- часть пермеата, покинувшего газоразделительное устройство, отводят через второе запорно-регулирующее устройство;

- часть ретентата после газоразделения подают на вход газоразделительного устройства.

2. Способ по п. 1, отличающийся тем, что газ подают в газоразделительное устройство после третьей ступени сжатия, а подачу пермеата осуществляют во вторую ступень сжатия.

3. Способ по п. 1, отличающийся тем, что часть ретентата после газоразделения подают на вход газоразделительного устройства через, по меньшей мере, одну промежуточную ступень сжатия, после газоразделительного устройства.

4. Способ по п. 3, отличающийся тем, что часть ретентата после газоразделения подают на вход газоразделительного устройства после четвертой ступени сжатия.

5. Установка мембранного газоразделения, содержащая многоступенчатый компрессор и газоразделительное устройство, при этом выход газовой смеси промежуточной ступени компрессора соединен со входом газовой смеси газоразделительного устройства, при этом выход пермеата газоразделительного устройства соединен с промежуточной ступенью компрессора, предшествующей газоразделительному устройству через средство повышения давления, отличающая тем, что

- средство повышения давления представляет собой первое запорно-регулирующее устройство;

- установка снабжена линией отвода части пермеата из газоразделительного устройства, при этом на линии отвода части пермеата установлено второе запорно-регулирующее устройство;

- выход ретентата промежуточной ступени сжатия после газоразделительного устройства дополнительно соединен со входом газа газоразделительного устройства.

6. Установка по п. 5, отличающаяся тем, что компрессор выполнен пятиступенчатым, при этом выход газовой смеси третьей ступени сжатия соединен со входом газовой смеси газоразделительного устройства, причем выход пермеата газоразделительного устройства соединен со входом второй ступени сжатия компрессора.

7. Установка по п. 6, отличающаяся тем, что выход ретентата четвертой ступени сжатия соединен со входом газа газоразделительного устройства.