Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к получению металлического порошка центробежным распылением заготовки. Способ включает подачу заготовки во вращающийся распылительный узел и в зону плавления, плавку заготовки плазменной струей, направленной на ее торец, с обеспечением центробежного распыления посредством вращения распылительного узла и получения частиц, их охлаждение и затвердевание при полете в газе. Используют узел распыления, выполненный в виде полого цилиндра для подачи через него заготовки и состоящий из двух участков из различных материалов, первый из которых является рабочим участком и выполнен из материала заготовки, а второй выполнен охлаждаемым из материала с более высокими теплопроводящими свойствами, чем материал первого участка. Подачу заготовки в распылительный узел ведут с обеспечением совмещения в вертикальной плоскости торца заготовки и торца рабочего участка распылительного узла, причем сначала плазменной струей совместно нагревают и оплавляют торцы заготовки и рабочей части распылительного узла с обеспечением формирования на торце рабочей части распылительного узла устойчивого профиля и стационарной пленки расплава. Обеспечивается повышение качества порошка и увеличение ресурса используемого оборудования. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к металлургии, к области производства металлических порошков, их обработке и получению изделий из них.

Известен способ получения металлических порошков методом центробежного распыления быстровращающейся цилиндрической заготовки, торец которой оплавляют посредством плазменной струи, направленной перпендикулярно к поверхности торца и устройство для осуществления данного способа - «Установки для получения порошков методом центробежного распыления вращающейся заготовки» авт. Кононов И.А. и др. в сб. «Металлургия гранул», под. ред. А.Ф. Белова, вып. 2, Москва 1984 г., стр. 242-250.

Данный способ производства порошков имеет недостатки, заключающиеся в следующем:

• заготовку, для приведения ее вращающейся массы к допустимому уровню дисбаланса, подвергают трудоемкой механической обработке, на которую приходятся значительные затраты производства;

• заготовка не может быть распылена полностью без остатка, остается неоплавляемая часть («огарок»), за которую обеспечивается удержание ее при вращении. Это обстоятельство снижает выход готовой продукции с каждой заготовки и, следовательно, снижает показатель производства по выходам годного;

• процесс распыления ведется в циклическом, прерывистом режиме от одной заготовки к другой, что не способствует достижению высокой производительности процесса.

Известен также способ получения металлического порошка методом центробежного распыления - патент РФ 2475336 от 20.02.2013 г., принятый за прототип, который включает плавку литой заготовки плазменной струей, направленной на ее торец и центробежное распыление расплава на частицы с последующим их охлаждением и затвердеванием в газе, при этом расплав распыляют посредством вращающегося в вертикальной плоскости диска с центральным отверстием, через которое подают литую заготовку под плазменную струю, к другому неоплавляемому торцу заготовки пристыковывают следующую заготовку, а диск подогревают отработавшей плазменной струей с подмешиванием к ней необходимого количества холодного газа, расплав на диск подают струей по касательной к поверхности диска, плазменную струю перемещают по сплавляемому торцу заготовки, а заготовку при плавлении вращают вокруг своей оси.

Недостатком данного способа является сложность его практического осуществления, обусловленная следующими причинами:

- материал, из которого изготавливают диск распылительного устройства, должен смачиваться расплавом распыляемой заготовки. В противном случае нарушается механизм каплеобразования и формирования частичек порошка. На практике это условие трудно обеспечить.

Одним из главных препятствий этому является присутствие окисной пленки на поверхности диска, которую сложно устранять и которая влияет на смачиваемость;

- для достижения эффективного процесса распыления расплава посредством диска его поверхность, контактирующая с расплавом, должна быть определенной конфигурации, обеспечивающей плавное перетекание на нее расплава с оплавляемой заготовки, формирования и отрыва с периферии диска капель требуемой крупности (размера). Подбор конфигурации профиля и его выполнение на диске достаточно сложные и трудоемкие операции.

Известно также устройство для получения порошка методом центробежного распыления, с помощью которого осуществляется данный способ - патент РФ 2467835.

Устройство включает камеру с накопителем заготовок и манипулятором для их поштучной подачи на распыление с приводами вращательного и поступательного движений заготовки, камеру распыления с плазмотроном, направленным на торец распыляемой заготовки, приемник порошка, которые все вместе герметично соединены между собой, при этом приемник порошка снабжен пневмопитателем, камера распыления снабжена отсекателем крупных частиц и просеивающей машиной, размещенной перед приемником, привод вращательного движения заготовки выполнен в виде полого вертикального шпинделя с кольцевым диском чашеобразной формы на верхнем торце и зажимными кулачками, расположенными непосредственно под диском, а привод поступательного движения выполнен в виде толкателя, размещенного под шпинделем соосно с ним, камера распыления выполнена линзообразной формы и ориентирована горизонтально, при этом осевые линии камеры распыления, плазмотрона и шпинделя совпадают.

Недостатком данной установки является несовершенная конструкция привода вращения заготовки в виде вертикального полого шпинделя с кольцевым диском чашеобразной формы на торце, особенности которого, приводящие к негативным результатам, присущи способу и описаны выше.

Предлагается способ получения металлического порошка методом центробежного распыления, включающий плавку заготовки плазменной струей, направленной на ее торец, центробежное распыление расплава посредством вращающегося распылительного узла с центральным отверстием, через которое подают заготовку в зону плавления, с получением частиц, их охлаждением и затвердеванием при полете в газе, при этом процесс получения порошка начинают совместным нагревом и оплавлением посредством плазменной струи торцов заготовки и распылительного узла, выполненных из одинакового материала и совмещенных торцами в одной вертикальной плоскости, и ведут его до формирования на торце распылительного узла устойчивого профиля и стационарной пленки расплава, подпитываемой при этом только за счет плавления заготовки, для чего регулируют скорость подачи заготовки в зону плавления, мощность и направление атаки поверхности нагрева плазменной струей при интенсивном охлаждении тыльной части распылительного узла, причем распылительный узел, сформированный данным приемом однажды, применяют в дальнейшем для других кампаний (циклов) производства порошков из материала одноименного с материалом распылительного узла до момента выработки его ресурса.

Технический эффект предлагаемого способа заключается в устранении недостатков, присущих известному способу-прототипу, а именно: в существенном упрощении технологического процесса, снижении эксплуатационных затрат, повышении надежности в работе и выходов годного, а также улучшение качества продукции.

Он достигается тем, что процесс получения порошка начинают совместным нагревом и оплавлением посредством плазменной струи торцов заготовки и распылительного узла, выполненных из одинакового материала и совмещенных торцами в одной вертикальной плоскости, и ведут его до формирования на торце распылительного узла устойчивого профиля и стационарной пленки расплава, подпитываемой при этом только за счет плавления заготовки, для чего регулируют скорость подачи заготовки в зону плавления, мощность и направление атаки поверхности нагрева плазменной струей при интенсивном охлаждении тыльной части распылительного узла, причем распылительный узел, сформированный данным приемом однажды, применяют в дальнейшем для других кампаний (циклов) производства порошков из материала одноименного с материалом распылительного узла до момента выработки его ресурса.

Факторы, которые обеспечивают достижение обозначенного выше технического эффекта, заключаются в следующем:

- выполнение распылительного узла из материала идентичного с материалом заготовки обеспечивает гарантированное смачивание его поверхности расплавом заготовки;

- совместный нагрев и оплавление совмещенных в одной плоскости торцов заготовки и распылительного узла в начале технологического процесса обеспечивают самопроизвольное формирование конфигурации рабочей поверхности распылительного узла и ее очищение от окисных плен для обеспечения условий полного смачивания и формирования стационарной пленки расплава как необходимого условия оптимального протекания процесса центробежного распыления;

- сформированный однажды таким приемом узел распыления может затем многократно, вплоть до выработки ресурса, использоваться в других кампаниях (циклах) распыления одноименного материала и за счет этого понижать эксплуатационные затраты, повышать надежность и качество получаемого порошка.

Для осуществления предложенного способа получения металлического порошка предлагается устройство, включающее накопитель заготовок с устройством их поштучной подачи, камеру с механизмами продольной подачи и вращения заготовки в виде двух приводных опорных барабанов с нажимными роликами, снабженными приводами подъема/опускания с шарнирными узлами, камеру плавления, присоединенную к камере механизмов и сообщенную с ней отверстием, снабженную системой выпуска порошка с приемником и откатной крышкой с плазмотроном на оси отверстия между камерами и систему подачи и рециркуляции газа, при этом накопитель снабжен приемным столом с механизмом изменения наклона, разделителем заготовок с рольгангом, узлом обдува заготовок и шлюзовым устройством, камера механизмов снабжена собственным рольгангом со сталкивателем заготовок на опорные приводные барабаны, устройством стыковки заготовок, узлом распыления в виде полого цилиндра с индивидуальным приводом вращения, введенным в камеру плавления соосно с плазмотроном, нажимные ролики с приводами подъема/опускания, в шарнирных узлах которых установлены сайлентблоки, равномерно распределены по длине опорных барабанов, а опорные барабаны снабжены шлицевыми валами, на которые посажен роликовый зажим-люнет, сообщенный с механизмом продольной подачи, при этом все механизмы камеры механизмов смонтированы на платформе с пневмоподвеской, система выпуска порошка снабжена промежуточным накопителем порошка с охладителем, просеивающей машиной с сепаратором и выполнена в виде отъемного модуля на транспортной тележке, а плазмотрон снабжен трехкоординатным механизмом со следящим устройством, кроме этого полый цилиндр узла распыления выполнен составным по длине из двух участков, каждый из которых выполнен из различных материалов, один рабочий - одинаков с материалом заготовки, а второй с теплопроводящими свойствами, более высокими, чем у первого, при этом участок из материала с повышенной теплопроводностью снабжен газовой охлаждающей системой с возможностью интенсивного отвода тепла от узла распыления.

Предлагаемое устройство для осуществления способа получения металлического порошка отличается от известного тем, что накопитель снабжен приемным столом с механизмом наклона, разделителем заготовок с рольгангом и шлюзовым устройством, камера механизмов снабжена собственным рольгангом со сталкивателем заготовок на опорные приводные барабаны, устройством стыковки заготовок в виде полого цилиндра с индивидуальным приводом вращения, введенным в камеру плавления соосно с плазмотроном, нажимные ролики с приводами подъема/опускания, в шарнирных узлах которых установлены сайлентблоки, равномерно распределены по длине опорных барабанов, а опорные барабаны снабжены шлицевыми валами, на которые посажен роликовый зажим-люнет, сообщенный с механизмом продольной подачи, а все механизмы камеры механизмов смонтированы на платформе с пневмоподвеской, система выпуска порошка снабжена промежуточным накопителем порошка с охладителем, просеивающей машиной с сепаратором и выполнена в виде отъемного модуля на транспортной тележке, а плазмотрон снабжен трехкоординатным механизмом со следящим устройством, кроме того, полый цилиндр узла выполнен составным по длине из двух участков из различных материалов, один из которых - рабочий - одинаков с материалом заготовки, а второй с теплопроводящими свойствами, более высокими, чем у первого, при этом участок из материала с повышенной теплопроводностью снабжен газовой охлаждающей системой с возможностью интенсивного отвода тепла от узла распыления.

Такая конструкция узла распыления, выполненная составным по длине из двух участков, один из которых - рабочий выполнен из материала, идентичного с материалом заготовки, а второй из более теплопроводящего материала, чем первый, причем последний снабжен газовой охлаждающей системой, обеспечивающей интенсивный отвод тепла от распылителя, решает поставленную задачу упрощения технологического процесса получения высококачественного порошка. Этим обеспечивается снижение эксплуатационных затрат, связанных с упрощенной подготовкой и запуском технологического процесса распыления заготовки и повышением при этом надежности работы оборудования. Этим же целям служат и другие признаки, отличающие предложенное устройство от известного, а именно:

- снабжение системы выпуска порошка промежуточным накопителем порошка с охладителем, просеивающей машиной с сепаратором и выполнение этой системы в виде отъемного модуля на транспортной тележке обеспечивает дополнительное охлаждение порошка, что особенно важно, например, при производстве крупных его фракций;

- охлаждение подготавливает порошок к сепарации и просеиванию за счет ликвидации «схватывания» горячих частиц порошка между собой и перегрева просеивающего полотна машины;

- включение в состав системы выпуска просеивающей машины и сепаратора обеспечивают получение полностью кондиционных партий порошка непосредственно в установке, при поддержании при этом строго контролируемой защитной среды над порошком, а компоновка системы выпуска порошка в виде отъемного модуля на транспортной тележке обеспечивает быстрый перевод установки на работу с другим материалом, т.к. один модуль, работавший с предыдущим материалом, быстро заменяется другим - чистым модулем для работы с новым материалом, а прежний модуль откатывают на позицию чистки и подготовки для применения с другим материалом;

- снабжение откатной крышки камеры плавления трехкоординатным механизмом со следящим устройством перемещения плазмотрона относительно отверстия между камерой плавления и камерой механизмов обеспечивает повышение выходов годного порошка. Это достигается тем, что перемещением плазмотрона по трем направлениям посредством трехкоординатного механизма со следящим устройством обеспечивают формирование плоского фронта плавления торца заготовки и одновременно с этим, поддержание оптимального теплового режима на торце узла распыления.

Кроме этого повышению качества порошков, надежности оборудования и снижению затрат способствуют отличительные признаки предлагаемой установки, включающие снабжение накопителя заготовок приемным столом с механизмом изменения наклона, разделителем заготовок с рольгангом подачи их в камеру механизмов, которые обеспечивают открытую, прослеживаемую визуально, поштучную загрузку заготовок в накопитель и их подачу в камеру механизмов. Узел обдува на рольганге обеспечивает при этом дополнительное удаление пылевидных частиц с заготовок перед их входом в шлюз, а шлюз рольганга, кроме функции ввода заготовки в камеру механизмов с контролируемой атмосферой, обеспечивает дополнительную очистку (дегазацию) каждой заготовки путем «промывки» ее газом с последующей откачкой и заполнением шлюза газом от системы подачи и рециркуляции газа совместно с вакуумной системой.

Снабжение камеры механизмов вращения и продольной подачи платформой с пневмоподвеской, на которой смонтированы механизмы и собственный рольганг со сталкивателем, решает задачу как повышения качества продукции (порошка), так и повышения надежности оборудования. Это достигается за счет снижения уровня виброколебаний механизмов при работе как благодаря применению пневмоподвески платформы, так и введением упругих элементов - сайлентблоков в шарниры сочленений подвижных частей приводов нажимных роликов, количество которых предлагается увеличить за счет размещения их на всей длине опорных барабанов.

Виброколебания, как известно, оказывают непосредственное влияние на процесс диспергации пленки расплава на торце вращающейся заготовки, причем чем выше ее параметры (частота, амплитуда и ускорение), тем более негативное влияние оказывают они на дисперсный состав порошка, снижая выход заданной фракции. Виброколебания, кроме того, оказывают разрушающее влияние на механизмы. Снижение их уровня благоприятно влияет на надежность работы механизмов и систем установки.

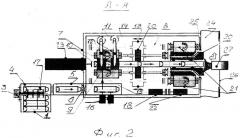

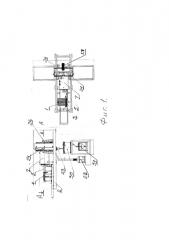

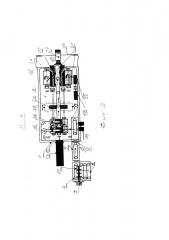

Предлагаемая установка поясняется чертежами, где на:

- фиг. 1 показан общий вид установки в сборе;

- фиг. 2 показано сечение по осевой плоскости камер механизмов и плавления установки.

Установка состоит из накопителя заготовок в составе приемного стола 1 с механизмом наклона 2, разделителя 3 заготовок, рольганга 4, шлюзового устройства 5 с узлом обдува 6, причем накопитель пристыкован к камере механизмов 7, в пространство которой помещена платформа 8 на пневмоподвеске (на фиг. 1 не показаны) с размещенными на ней приводными опорными барабанами 9 и нажимными роликами 10 с приводами 11 подъема/опускания, с шарнирными узлами 12, а также механизм продольного перемещения 13 с роликовым зажимом-люнетом 14, рольгангом 15 со сталкивателем 16 заготовки 17. Опорные барабаны 9 с приводом вращения 18 снабжены шлицевыми валами 19, на которые посажен роликовый зажим-люнет 14, соосно с которым смонтирован узел распыления 20 на валках 21 с приводом вращения 22 и стыковочное устройство 23 заготовок 17. Камера механизмов 7 пристыкована к плавильной камере 24 и сообщено с ней отверстием 25, напротив которого на откатной крышке 26 установлен плазмотрон 27, снабженный трехкоординатным механизмом со следящим устройством (на фиг. 1 не показаны).

Под камерой 24 расположен приемник огарков 28, система выпуска порошка в виде отъемного модуля, включающего промежуточный накопитель 29 порошка с охладителем, просеивающую машину с сепаратором, заключенные в герметичный корпус 30, состыкованный с приемником порошка 31, причем как отъемный модуль, так и приемник порошка (бункер) снабжены подвижными платформами.

Установка снабжена также обслуживающими системами в том числе вакуумной, подачи и рециркуляции газа, водоохлаждения, пневмосистемой, энергоснабжения, управления и автоматики, которые на фиг. 1-2 не показаны.

Установка работает следующим образом.

В исходном положении все элементы установки собраны и подготовлены к работе, внутреннее пространство герметизировано.

Запуск установки начинают с включения обслуживающих систем, а именно: энергоснабжения, управления и автоматики, водоохлаждения, пневмосистемы, газовой и вакуумной систем. При этом откачкой обеспечивают удаление воздушной среды из установки до требуемого уровня остаточного давления, а затем заполняют ее рабочей средой (смесью инертных газов) и доводят давление в установке до требуемого уровня.

На приемный стол 1 подают партию заготовок 17 и включением механизма наклона 2 обеспечивают раскатку заготовок по плоскости стола 1 в один слой. При этом первая заготовка слоя входит в зацепление с разделителем 3, который перемещает ее на рольганг 4, а следующая заготовка на столе 1 при этом входит в зацепление с разделителем 3 и остается в этом положении для ожидания очередной подачи заготовки.

Включают в движение рольганг 4, запускают узел обдува 6 и открывают входной затвор шлюзового устройства 5. Заготовка 17 при этом по рольгангу 4 перемещается в пространство шлюзового устройства 5, пройдя при этом очистку от пылевых частиц обдувкой кондиционным (обеспыленным и осушенным) воздухом посредством узла 6.

При достижении заготовкой 17 конечной позиции в шлюзовом устройстве 5, рольганг 4 останавливают, а входной затвор шлюзового устройства 5 закрывают, герметизируя тем самым его пространство. Пространство шлюза 5 совместно с помещенной в него заготовкой 17 вакуумируют, заполняют затем рабочим газом, снова откачивают, обеспечивая тем самым «промывку» (дегазацию) пространства шлюза 5 и заготовки 17 от адсорбированных на их поверхностях примесных загрязняющих газов. После «промывки» пространство шлюза вновь заполняют рабочим газом, выравнивают его давление с давлением в установке, открывают выходной затвор шлюзового устройства 5 и включают движение рольганга 4. Заготовка 17 при этом перемещается из пространства шлюза 5 в пространство камеры механизмов 7 на ее рольганг 15, включением которого в работу обеспечивают перемещение заготовки 17 на позицию перегрузки ее на опорные барабаны 9. Перегрузку обеспечивает сталкиватель 16, при этом прижимные ролики 9 переводятся приводами 11 в верхнее положение. Заготовку 17 плавно перемещают в зазор между барабанами 9, а ролики 10 при этом поддерживают и отслеживают перемещение заготовки 17, предотвращая тем самым удары ее о поверхность барабанов 9. Подводят до упора в торец заготовки толкатель стыковочного устройства 23 и далее сдвигают заготовку 17 по барабанам 9, под захват люнета 20. Зажатую люнетом 20 заготовку 17 механизмом 13 перемещают в сторону плавильной камеры в полость узла распыления 20, освобождая место на барабанах 9 для загрузки на них новой заготовки 17. Загрузку второй и последующих заготовок 17 обеспечивают аналогично первой заготовке.

Вторую и последующие заготовки, выполненные с замковым устройством на торцах в форме шипа и паза, стыковочным устройством 23 соединяют между собой, образуя составную или «непрерывную» заготовку.

По мере удлинения составной заготовки в результате стыковки ее торец входит в полость распылительного узла 20 на позицию плавления. В этой позиции торец составной заготовки должен совпасть с плоскостью торца распылительного узла 20, при этом загрузка дополнительных заготовок 17 на барабаны 9 временно прекращается.

Затем производят включение ряда устройств и систем установки, а именно - плазмотрона 27 в режиме холостого хода на минимальную мощность плазменной струи, просеивающей машины и сепаратора системы выпуска порошка (отъемного модуля 30), накопителя порошка с охладителем 29, с подачей в них охлаждающего газа и, наконец, включают приводы вращения 18 барабанов 9 (вращения заготовки) и привода вращения 22 распылительного узла 20.

При достижении требуемой частоты вращения распылительного узла 20 плазмотрон 27, трехкоординатным механизмом приближают к торцу составной заготовки на расстояние, автоматически отслеживаемое следящим устройством, и увеличивают его мощность до требуемого (рабочего) значения. Плазмотрон 27 посредством трехкоординатного механизма совершает регламентированные перемещения плазменной струи по плоскости торца составной заготовки и распылительного узла, обеспечивая тем самым их совместное оплавление. При этом формируется профиль торца распылительного узла 20 в виде чаши. Капли расплава, стекая с периметра торца заготовки, подхватываются торцом распылительного узла 20, растекаются по его поверхности и перемещаются к кромке периметра, где отрываются в виде мелкодисперсных капелек расплава. Капельки в процессе полета охлаждаются газом камеры плавления, затвердевают и падают в накопитель с охладителем 29, где охлаждаются газом в продуваемом слое. Накопление порошка обеспечивают до некоторого объема (или массы), определяемого опытным путем, после чего обеспечивают выпуск охлажденного порошка из накопителя 29 в просеивающую машину и сепаратор модуля 30 и далее в приемник порошка 31.

Время движения порошка из накопителя 29 в модуль 30 для рассева и сепарации регулируют таким образом, чтобы частицы порошка успели охладиться до приемлемой температуры, на которую рассчитано просеивающее полотно просеивающей машины. Оно устанавливается в зависимости от крупности частиц порошка, причем чем крупнее порошок, тем большее время требуется для его охлаждения.

По мере сплавления составной заготовки к ней подстыковывают новые дискретные заготовки 17 посредством стыковочного устройства 23 и обеспечивают тем самым непрерывный режим распыления и получения порошка.

Приемник порошка 31 при заполнении его объема до допустимого предела заменяют на новый порожний, а заполненный отправляют на склад или по назначению. На время замены приемника 31 порошка накопитель порошка 24 с охладителем переводят в режим приема и охлаждения порошка без выпуска его на рассев и сепарацию в модуль 30. Смену приемников порошка 31 обеспечивают с соблюдением режима поддержания защитной атмосферы в его объеме и подводящих порошок системах с предварительной откачкой и последующим заполнением рабочим газом с выравниванием давления до уровня, созданного в объеме остальных частей установки.

Остановку рабочего процесса на установке можно осуществить в любой момент времени путем отключения плазмотрона 27 и остановки приводов камеры механизмов 7.

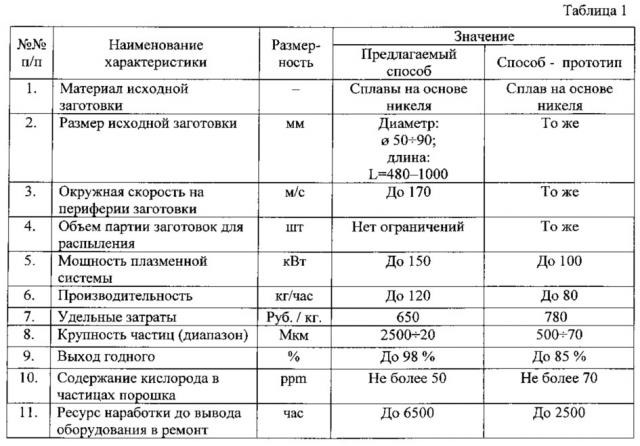

Были проведены сравнительные испытания предлагаемого способа и осуществляющей его установки со способом и установкой-прототипом. Результаты испытаний представлены в табл. 1.

Данные, приведенные в табл. 1, свидетельствуют о том, что предлагаемый способ обеспечивает по сравнению с прототипом повышение выходов годного на 15%, снижение затрат как на выпуск продукции, так и на ее техобслуживание и ремонт.

1. Способ получения металлического порошка центробежным распылением заготовки, включающий подачу заготовки во вращающийся распылительный узел и в зону плавления, плавку заготовки плазменной струей, направленной на ее торец, с обеспечением центробежного распыления посредством вращения распылительного узла и получения частиц, их охлаждение и затвердевание при полете в газе, отличающийся тем, что используют узел распыления, выполненный в виде полого цилиндра для подачи через него заготовки и состоящий из двух участков из различных материалов, первый из которых является рабочим участком и выполнен из материала заготовки, а второй выполнен охлаждаемым из материала с более высокими теплопроводящими свойствами, чем материал первого участка, при этом подачу заготовки в распылительный узел ведут с обеспечением совмещения в вертикальной плоскости торца заготовки и торца рабочего участка распылительного узла, причем сначала плазменной струей совместно нагревают и оплавляют торцы заготовки и рабочей части распылительного узла с обеспечением формирования на торце рабочей части распылительного узла устойчивого профиля и стационарной пленки расплава, подпитываемой путем плавления заготовки и регулирования скорости подачи заготовки в зону плавления, мощности и направления плазменной струи на поверхность торца заготовки.

2. Устройство для получения металлического порошка центробежным распылением заготовки, содержащее накопитель заготовок с устройством их поштучной подачи, камеру плавления с откатной крышкой, камеру механизмов, содержащую узел распыления с приводом вращения и механизмы продольной подачи и вращения заготовки в виде двух приводных опорных барабанов с нажимными роликами, снабженными приводами подъема и опускания с шарнирными узлами, и сообщенную с упомянутой камерой плавления через отверстие, содержащую плазматрон, размещенный на оси упомянутого отверстия, систему выпуска порошка с приемником и систему подачи и рециркуляции газа, отличающееся тем, что накопитель заготовок снабжен приемным столом с механизмом изменения его наклона, разделителем заготовок с рольгангом, узлом обдува заготовок и шлюзовым устройством, камера механизмов снабжена платформой с пневмоподвеской, рольгангом со сталкивателем заготовок на опорные барабаны и устройством стыковок заготовок по торцам, при этом в шарнирных узлах упомянутых нажимных роликов с приводами подъема и опускания установлены сайлентблоки, ролики равномерно распределены по длине опорных барабанов, а опорные барабаны снабжены шлицевыми валами, на которые посажен роликовый зажим в виде люнета, сообщенный с механизмом продольной подачи, причем система выпуска порошка снабжена промежуточным накопителем порошка с охладителем и просеивающей машиной с сепаратором и при этом выполнена в виде объемного модуля на транспортной тележке, а плазматрон снабжен трехкоординатным механизмом со следящим устройством, при этом узел распыления введен в камеру плавления соосно с плазмотроном и для подачи через него заготовки выполнен в виде полого цилиндра, состоящего из двух участков из различных материалов, первый из которых является рабочим и выполнен из материала заготовки, а второй участок выполнен из материала с более высокими теплопроводящими свойствами, чем материал первого участка, и снабжен газовой охлаждающей системой, обеспечивающей отвод тепла от узла распыления.