Способ получения метакролеина и его кондиционирование/обезвоживание для прямой окислительной этерификации

Иллюстрации

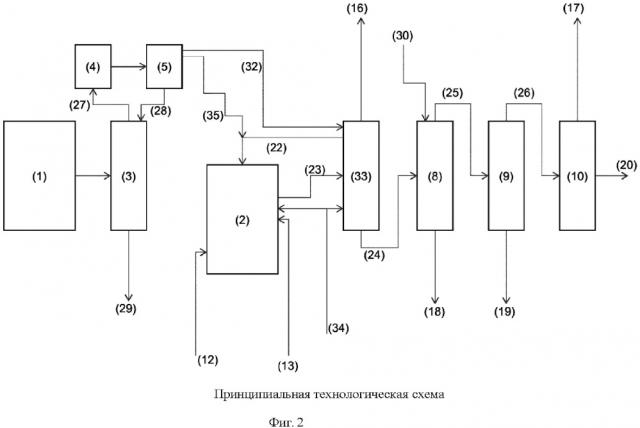

Показать всеНастоящее изобретение относится к способу непрерывного получения метилметакрилата, включающему стадии A) получения метакролеина из пропаналя и формальдегида в присутствии аминных солей, B) выделения жидкого неочищенного метакролеина посредством перегонки в первой перегонной колонне и последующего отделения от водной фазы, C) перегонки неочищенного метакролеина, полученного на стадии B), во второй перегонной колонне в присутствии метанола, D) последующей окислительной этерификации метакролеина, полученного на стадии C), с метанолом и кислородом в присутствии содержащего благородный металл гетерогенного катализатора окисления, содержащего металлы и/или оксиды металлов, в реакторе и E) перегонки продукта, полученного на стадии D), в перегонной колонне и рециркуляции продукта перегонки, содержащего метакролеин и метанол, в реактор стадии D), где перегонные колонны стадий C) и E) представляют собой одну единую перегонную колонну, и метанол на стадии C) извлекают из реактора стадии D) и подают вместе с продуктом, полученным со стадии D), во вторую перегонную колонну, и дополнительное количество метанола необязательно добавляют во вторую перегонную колонну на стадии E). Особенностью способа является возможность повышения эффективности и выхода способа по сравнению с предшествующим уровнем техники посредством последовательности различных стадий перегонки. 13 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения метилметакрилата посредством прямой окислительной этерификации метакролеина и получения метакролеина. Особенностью нового способа является возможность выраженного повышения выхода и эффективности способа по сравнению с предшествующим уровнем техники посредством последовательности различных стадий перегонки.

Предшествующий уровень техники

Метилметакрилат (MMA) применяют в большом масштабе для получения полимеров и сополимеров с помощью других способных к полимеризации соединений. Кроме того, метилметакрилат является важным звеном в синтезе различных специальных сложных эфиров на основе метакриловой кислоты (MAA), которые получают, например, путем этерификации MAA с соответствующими спиртами.

В настоящее время MMA получают преимущественно из цианистого водорода и ацетона через ацетонциангидрин (ACH), который образуется в качестве главного промежуточного соединения. Данный способ имеет недостаток, заключающийся в получении очень больших количеств сульфата аммония, при этом их обработка связана со значительными затратами. Другие способы, в которых используют сырьевую базу, отличную от ACH, были описаны в соответствующей патентной литературе и осуществляются сейчас в промышленном масштабе. В данном контексте основанные на C4 сырьевые материалы, такие как изобутилен или трет-бутанол (TBA), в настоящее время также применяют в качестве реагентов, которые превращаются посредством нескольких стадий способа с получением необходимых производных метакриловой кислоты.

В целом, изобутилен или трет-бутанол окисляют в соответствии с данным документом на первой стадии в метакролеин, который в дальнейшем превращают в метакриловую кислоту с помощью кислорода. Полученную метакриловую кислоту в дальнейшем превращают в MMA с помощью метанола. Дополнительные подробности данного способа приведены, inter alia, в Ullmann’s Encyclopedia of Industrial Chemistry 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, Methacrylic Acid and Derivatives, DOI: 10.1002/14356007.a16_441.pub2 и в “Trends and Future of Monomer-MMA Technologies”, SUMITOMO KAGAKU 2004- II.

В одной модификации данного способа получения вместо звена C4, такого как изобутилен, также возможно получение из этилена, который вступает в реакцию с синтез-газом, сперва с получением пропаналя, а затем с помощью формальдегида получают метакролеин. Полученный метакролеин окисляют с помощью воздуха в газовой фазе над гетерогенным катализатором с получением метакриловой кислоты и этерифицируют с помощью метанола с получением MMA (Ullmann’s Encyclopedia of Industrial Chemistry 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, Methacrylic Acid and Derivatives, DOI: 10.1002/14356007.a16_441.pub2 “Methacrylic Acid from Ethylene”).

В другом способе MMA получают путем окисления изобутилена или TBA с помощью атмосферного кислорода в газовой фазе над гетерогенным катализатором с получением метакролеина и последующей реакцией окислительной этерификации метакролеина с применением метанола. Данный способ, разработанный ASAHI, описан, inter alia, в публикациях US 5969178 и US 7012039.

Другими проблемами всех описанных выше способов являются также, в частности, относительно неудовлетворительные уровни выхода, высокие потери на стадиях окисления и, таким образом, как правило, связанное с этим образование побочных продуктов, - например, CO2, что влечет за собой применение сложных стадий способа для выделения продукта. Таким образом, во всех способах, в которых синтез начинается с изобутилена или эквивалентных, основанных на C4 сырьевых материалов, таких как TBA или простой метил-трет-бутиловый эфир (MTBE), при окислении в газовой фазе над системой гетерогенного катализатора достигаются уровни выхода ниже 90%. В соответствующей литературе описывают уровни выхода ниже 85% для получения метакролеина, начиная синтез с изобутилена (например, таблица 5 в Энциклопедии Ульмана, см. выше).

Кроме того, в заявке на патент CN 101074192 описывают способ получения MMA, в котором метакролеин исходно образуется из пропаналя и формальдегида при температуре в диапазоне от 40 до 45°C и времени реакции в диапазоне от 30 до 100 минут, а затем окисляется с помощью метанола в MMA. Аналогичный способ также предложен Yuchao Li et al. "Synthesis of methacrolein by condensation of propionaldehyde with formaldehyde", Advance Materials Research vols. 396-398 (2012), pp. 1094-1097. В данной публикации настоятельно не рекомендуется работать при повышенной температуре или повышенном давлении. Недостатком данного способа является высокая потребность в кислоте и амине, которые применяют для катализа реакции. Это приводит к образованию больших количеств отходов, поскольку значительная доля амина разрушается в данных условиях. Одной из побочных реакций, которая дезактивирует катализатор, является реакция Эшвайлера-Кларка, которая приводит к образованию метилированного третичного амина, более не способного катализировать реакцию Манниха (US 4408079, столбец 2, строка 15 и след.). Например, диметиламин превращается в триметиламин. Для решения данных проблем в заявке на европейский патент с номером заявки 13002076.1 предлагают проведение реакции Манниха на первой стадии при относительно высоких значениях давления и с использованием катализатора на основе благородного металла на второй стадии.

Дополнительным, весьма cущественным недостатком прямого сочетания реакции Манниха для синтеза метакролеина на первой стадии и последующей окислительной этерификации с помощью метанола на второй стадии, однако, является то, что метакриловая кислота образуется в возрастающих количествах в качестве побочного продукта на второй стадии в результате повышенного содержания воды в неочищенном метакролеине. Данную метакриловую кислоту необходимо частично или полностью нейтрализовать с помощью относительно большого количества основного вспомогательного средства, например, NaOH, для того, чтобы целевой продукт MMA можно было получать с высокими уровнями селективности, и используемый катализатор характеризовался длительным ресурсом. В результате происходит повышение количества возникающих отходов и затрат, а также неудобств, связанных с их утилизацией. Выделение свободной MAA или ценных продуктов превращения (MMA) из смеси, нейтрализованной таким образом, опять же влечет за собой применение кислоты и приводит к повышению образования побочных продуктов. Данную метакриловую кислоту не только необходимо удалять посредством дорогостоящего и сложного способа, вследствие чего возникает эффект снижения выхода, но также это вредит катализатору, используемому на второй стадии. Это приводит к более частым остановкам производства и к более высокому общему расходу сырьевого материала. В JP 2003-192632 описывают взаимосвязь между содержанием воды и образованием метакриловой кислоты. Тем не менее, указано только то, что содержание воды в метакролеине должно быть снижено перед применением в окислительной этерификации.

В менее предпочтительных способах из уровня техники, в которых на первой стадии, в соответствии с публикациями US 5969178 и US 7012039, изобутилен или трет-бутанол превращают в газовой фазе в метакролеин, существуют аналогичные проблемы, связанные с содержанием воды и образованием метакриловой кислоты. Таким образом, в US 5969178 и US 7012039 указывается, что метакролеин из первой стадии подлежит очищению посредством весьма дорогостоящего и сложного способа с множеством стадий и, в частности, подлежит обезвоживанию с помощью дорогостоящего и сложного способа до того, как продукт можно направить в установку для окислительной этерификации.

Дополнительный недостаток прямого сочетания реакции Манниха и окислительной этерификации с метанолом заключается в том, что сырьевые материалы и побочные продукты, которые направляют из первой стадии на окислительную этерификацию второй стадии, оказывают неблагоприятное воздействие в ходе нее на выход продукта за один проход в единицу времени, и/или на срок эксплуатации катализатора, и/или на расход метанола. Данные сырьевые материалы или побочные продукты, как уже обсуждалось, представляют собой, в частности, димерный метакролеин и формальдегид и продукты их превращения, в частности олиго- и полимеры, а также воду.

Прямая окислительная этерификация димерного метакролеина с метанолом, учитывая ограниченную пропускную способность катализатора, конкурирует с такой же реакцией с участием мономерного метакролеина и, следовательно, снижает выход продукта за один проход в единицу времени главной реакции. В частности, это имеет большое значение, поскольку предпочтительным является превращение димерного метакролеина по сравнению с мономерным метакролеином при окислительной этерификации.

Формальдегид, используемый в качестве реагента в получении метакролеина посредством конденсации Манниха, и продукты его превращения (в частности, олиго- и полимеры) приводят к большому количеству проблем при прямой окислительной этерификации метакролеина. Формальдегид как таковой обладает восстановительной активностью, которая может привести к повреждению катализатора, используемого в окислительной этерификации, и, следовательно, к сокращению сроков эксплуатации катализатора. Кроме того, в окислительных условиях может образоваться муравьиная кислота, которая аналогично причиняет вред катализатору. Известно, что формальдегид обратимо образует ряд олиго- и полимеров (например, параформальдегид). Гидроксильные концевые группы таких олиго- и полимеров, образовавшихся из формальдегида, вступают в реакцию с метакролеином в ходе окислительной этерификации, что может привести к образованию полимеров, которые к тому же устойчивы и нерастворимы. Это проявляется в помутнении реакционного раствора, а также в слое катализатора определяют твердый осадок, который в свою очередь может привести к забиванию устройства и снижению срока эксплуатации катализатора.

Проблемы

Таим образом, принимая во внимание предшествующий уровень техники, проблема, рассматриваемая в настоящем изобретении, состоит в обеспечении улучшенного с технической точки зрения способа получения MMA, который не обладает недостатками традиционных способов.

Более конкретно, цель заключается в обеспечении получения MMA из пропаналя и формальдегида посредством многостадийного способа, характеризующегося повышенными выходом и продолжительностью занятости установки по сравнению с предшествующим уровнем техники.

Более конкретно, для этой цели необходимо снизить образование метакриловой кислоты в ходе прямой окислительной этерификации метакролеина с метанолом с получением MMA, и, следовательно, потребление вспомогательного основания для корригирования pH.

Более конкретно, проблема, рассматриваемая в настоящем изобретении, состояла в снижении потребления метанола при окислительной этерификации побочных продуктов синтеза метакролеина, например, димерного метакролеина.

Другая проблема, рассматриваемая в настоящем изобретении, состояла в снижении неблагоприятных воздействий формальдегида и продуктов его превращения при прямой окислительной этерификации метакролеина.

Кроме того, улучшение способа должно быть достигнуто посредством очень простой и недорогой модификации известных из уровня техники установок и предполагает несение исключительно низких эксплуатационных расходов при эксплуатации данных установок.

Дополнительная проблема, рассматриваемая в настоящем изобретении, заключалась в том, что MMA, полученный посредством способа, и полиметилметакрилат (PMMA), полученный из него, характеризовались чрезвычайно слабым окрашиванием.

Дополнительные цели, не упомянутые в явной форме, станут очевидными из общего контекста описания и формулы изобретения, изложенных далее.

Решение

Данных целей достигают с помощью нового способа получения MMA, включающего следующие стадии:

A) получение метакролеина из пропаналя и формальдегида в присутствии аминных солей,

B) выделение неочищенного метакролеина посредством перегонки в первой перегонной колонне и последующего отделения от водной фазы,

C) перегонка неочищенного метакролеина, полученного на стадии B), во второй перегонной колонне в присутствии метанола,

D) последующая окислительная этерификация метакролеина, полученного на стадии C), с метанолом и кислородом в присутствии содержащего благородный металл гетерогенного катализатора окисления, содержащего металлы и/или оксиды металлов, в реакторе и

E) перегонка продукта, полученного на стадии D), в перегонной колонне и рециркуляция продукта перегонки, содержащего метакролеин и метанол, в реактор стадии D).

В частности, стадия C) является новой по сравнению с предшествующим уровнем техники. Неожиданно в соответствии с настоящим изобретением посредством дополнительной перегонки между стадиями B) и D) стало возможным снижение содержания метакриловой кислоты на стадии D) способа. Вместе с этим снижается образование метакриловой кислоты на стадии D) способа. Таким образом, неожиданно дополнительно стало возможным повышение срока эксплуатации катализатора на стадии D) и, следовательно, продолжительности занятости установки без остановки производства для технического обслуживания, в частности, для обновления катализатора. Кроме того, неожиданно стало возможным дополнительное повышение выхода способа по сравнению с предшествующим уровнем техники и снижение потребления вспомогательного основания, например, гидроксида натрия.

Особенно неожиданным в данном контексте является то, что общий выход MMA можно повышать, в частности, посредством перегокни в присутствии метанола на стадии C).

В особенно предпочтительном варианте осуществления настоящего изобретения используемые на стадиях C) и E) перегонные колонны представляют собой одну единую перегонную колонну. Таким образом, посредством данного варианта осуществления настоящего изобретения возможной является реализация нового способа посредством лишь весьма незначительных модификаций, в частности, посредством модификации сети трубопроводов в существующей установке для получения MMA из пропаналя и формальдегида путем реакции Манниха и последующей прямой окислительной этерификации с метанолом.

Более предпочтительно, в данном варианте осуществления, метанол на стадии C) извлекают из реактора стадии D). При этом данный метанол поступает вместе с продуктом окислительной этерификации стадии D) в перегонную колонну стадии E) и, следовательно, стадии C). Необязательно можно добавлять дополнительное количество метанола в данную вторую перегонную колонну, вместо введения метанола в реактор стадии D) или в дополнение к этому.

Более предпочтительно, стадии A) - E) по настоящему изобретению выполняют непрерывным процессом.

Посредством способа в соответствии с настоящим изобретением возможным является обеспечение нового способа получения MMA, который не обладает недостатками традиционных способов. Более конкретно, возможным является получение MMA с относительно низкой потребностью в энергии. Более того, способ можно осуществлять более экологически чистым образом по сравнению с предшествующим уровнем техники, с меньшими количествами получаемых отходов и значительным повышением атомной экономии.

Дополнительное значительное преимущество способа в соответствии с настоящим изобретением заключается в том, что димерный метакролеин, образованный в виде побочного продукта при синтезе метакролеина, нет необходимости удалять с дополнительными затратами и сложностями фактически на или непосредственно до стадии B) способа, но вместо этого в предпочтительном варианте способа в соответствии с настоящим изобретением его удаляют на стадии C) способа, которая уже осуществлялась в любом случае. Причина состоит в том, что если данный побочный продукт должен попасть в реактор для стадии D) способа, его превращают с расходом метанола в соответствующий побочный продукт, представляющий собой сложный метиловый эфир. Таким образом, неожиданно оказалось возможным дополнительно снижать количества применяемого метанола посредством способа в соответствии с настоящим изобретением.

Также было неожиданно обнаружено, что MMA, полученный в соответствии с настоящим изобретением, и полимеры, полученные из него, характеризуются более низким индексом цвета по сравнению с продуктами из предшествующего уровня техники, которые были получены посредством комбинации реакции Манниха и окислительной этерификации.

Стадии C) и E)

При перегонке на стадии C) органическую фазу со стадии B), содержащую неочищенный метакролеин, вводят непосредственно во вторую перегонную колонну, предпочтительно в ее среднюю часть. Как уже объяснялось, данная вторая перегонная колонна предпочтительно представляет собой такую же перегонную колонну, в которую на стадии E) подают продукт со стадии D). В данной колонне перегонку осуществляют в присутствии метанола, который подают непосредственно в колонну или в предпочтительном варианте осуществления подводят со стадии D) и необязательно подают дополнительный материал.

При данной перегонке получают по меньшей мере две фракции. Продукт перегонки содержит азеотропную смесь метанола и метакролеина. Данный продукт перегонки подают в реактор стадии D). Кубовый остаток из данной колонны со стадии E) содержит преимущественно MMA и метанол, воду, которая все еще может оставаться в неочищенном метакролеине после перегонки на стадии B), а также другие высококипящие компоненты, например, димерный метакролеин. Кроме того, кубовый остаток из колонны со стадии C) или E) содержит формальдегид и продукты его превращения. Продукты превращения формальдегида могут представлять собой, в частности, гидрат формальдегида (метандиол), а таже олиго- и полимеры формальдегида.

В предпочтительном варианте осуществления, в котором стадии C) и E) осуществляют в одной и той же колонне, необязательно возможной является подача субпотока неочищенного метакролеина со стадии B), в частности, из разделителя фаз, непосредственно в реактор стадии D) или в подаваемую азеотропную смесь метакролеина и метанола из колонны со стадии E) в реактор стадии D). Такой вариант осуществления является особенно подходящим для достижения более высокой концентрации метакролеина на стадии D). Таким образом, небольшие количества воды и димерного метакролеина поступают дополнительно в реактор. Однако даже при таком варианте осуществления образование метакриловой кислоты и потребление метанола снижается. В целом, отношение количества метакролеина в потоке со стадии B) к сумме количеств метакролеина со стадий B) и E) составляет менее 0,7, предпочтительно менее 0,5, более предпочтительно менее 0,3 и наиболее предпочтительно менее 0,1.

В варианте осуществления с разными колоннами для стадий C) и E) аналогично является возможным подвод субпотока из стадии B) способа непосредственно в реактор стадии D).

Предпочтительно, третью фракцию также извлекают из перегонной колонны на стадии C) или E). Данная третья фракция представляет собой низкокипящий поток, который удаляют в верхней части колонны C) или E) и утилизируют. На стадии E) способа данный низкокипящий поток содержит, например, метилформиат. Кроме того, низкокипящий поток из колонны C может содержать небольшие количества метилаля, диметилацеталя формальдегида. Для отделения первой фракции, упоминаемой как продукт перегонки в предыдущем разделе, данную первую фракцию предпочтительно извлекают в верхней трети колонны в качестве бокового потока, но не в верхней части колонны, тогда как низкокипящий поток удаляют непосредственно в газообразной форме или в конденсированной форме в верхней части колонны и отправляют, например, на сжигание.

Кубовый остаток колонны со стадии E) способа, содержащий, в частности, MMA и метанол, в качестве первого альтернативного варианта, подают на экстракцию. В данном устройстве для экстракции, при подаче воды, поток кубового остатка разделяют на органическую фазу и водную фазу. Водную фазу удаляют и подают, например, на сжигание в термический окислитель или еще на другой тип операции по переработке отработанных вод.

Следующее дополнительное преимущество способа в соответствии с настоящим изобретением заключается в том, что на стадии C) или E) способа димерный метакролеин, который неизбежно образуется на стадии A) способа и является продуктом реакции Дильса-Альдера - двух молекул метакролеина, удаляют до того момента, когда он поступает в реакционное пространство для окислительной этерификации на стадии D) способа. На стадии D) способа данный димерный метакролеин, как в способах, известных из уровня техники, обычно превращается в соответствующий сложный метиловый эфир. Посредством способа в соответствии с настоящим изобретением возможным является, inter alia, снижение расхода метанола во всем способе, поскольку димерный метакролеин подвергается этерификации в незначительной степени или совсем не подвергается этерификации на стадии D) способа. Кроме того, димерный метакролеин, учитывая ограниченную пропускную способность катализатора, обычно конкурирует с окислительной этерификацией мономерного метакролеина и, следовательно, дополнительно снижает выход продукта за один проход в единицу времени. В частности, это имеет большое значение, поскольку предпочтительным является превращение димерного метакролеина по сравнению с мономерным метакролеином при окислительной этерификации.

Кроме того, на стадии D) способа димерный метакролеин также обычно образует соответствующую кислоту. Аналогично метакриловой кислоте, данная кислота характеризуется неблагоприятными воздействиями на срок эксплуатации катализатора и, таким образом, подлежит нейтрализации вспомогательным основанием, как описано для метакриловой кислоты. Кроме того, данная кислота или ее соль остается в кубовом остатке колонны стадии E) способа и затем может привести к образованию осадка при данном способе, например, в перегонных колоннах. В способе в соответствии с настоящим изобретением дополнительно устраняют данную проблему.

Соединение, упоминаемое в данной заявке как димерный метакролеин или синонимично как диметакролеин, представляет собой 2,5-диметил-3,4-дигидро-2H-пиран-2-карбальдегид.

Сложный метиловый эфир диметакролеина, который образуется в незначительном количестве или совсем не образуется, в соответствии с настоящим изобретением является главной проблемой в способах из уровня техники. Из-за образования азеотропов и слабой растворимости в воде данный сложный метиловый эфир загружают в колонны для MMA-очистки. В условиях, которые имеют место в данных колоннах, происходит частичная ретрореакция Дильса-Альдера, в которой, наряду с эквивалентом MMA, образуется также эквивалент метакролеина, который является разрушающим. Данный активный в отношении полимеризации метакролеин может вступать в колоннах в побочные реакции, которые в свою очередь приводят к образованию олигомерных компонентов и снижению степени чистоты конечного продукта. Последнее может привести, inter alia, к повышению индекса цвета конечного продукта. Более того, метакролеин, даже в небольших количествах в конечном продукте, является проблематичным в отношении токсичности и общих свойств продукта.

Дополнительное преимущество настоящего изобретения заключается в том, что на стадии C) или E) способа формальдегидные остатки со стадий A) и B) способа также удаляют и, следовательно, не направляют в стадию D) способа. Удаление осуществляют в кубе соответствующей колонны в форме метандиола и/или в форме олиго- и полимеров формальдегида. Формальдегид обычно приводит к появлению большого количества проблем на стадии D) способа.

Формальдегид как таковой обладает восстановительной активностью, которая может привести к повреждению катализатора, используемого в окислительной этерификации, и, следовательно, к сокращению сроков эксплуатации катализатора. Кроме того, в окислительных условиях может образоваться муравьиная кислота, которая аналогично вредит катализатору. Известно, что формальдегид обратимо образует ряд олиго- и полимеров (параформальдегид). Гидроксильные концевые группы таких олиго- и полимеров, образовавшихся из формальдегида, превращаются посредством метакролеином в ходе окислительной этерификации, что может привести к образованию полимеров, которые к тому же устойчивы и, как правило, нерастворимы. Данные полимеры могут в свою очередь приводить к забиванию устройства и снижению срока эксплуатации катализатора.

В одном варианте осуществления, в котором колонны C) и E) стадий не являются одинаковыми, кубовый остаток из колонны со стадии C) предпочтительно утилизируют в качестве отработанных вод. Тем не менее, данный кубовый остаток, в качестве альтернативы, можно также подавать полностью или частично в колонну со стадии B) или в реактор со стадии A).

Эксплуатация колонны стадии E), в которую подают исключительно реакционную смесь со стадии D) и не подают неочищенный метакролеин со стадии B), описана, например, в JP 2006-225401. Также в данном документе указано, что преимущественной является подача реакционной смеси в среднюю часть колонны. Придерживаясь данной идее, соответственно предпочтительным в соответствии с настоящим изобретением является то, что как реакционная смесь стадии D), так и в предпочтительном варианте осуществления неочищенный метакролеин стадии B) подают в среднюю часть колонны стадии E). В альтернативном варианте осуществления двух отдельных колонн стадий C) и E), подача в среднюю часть каждой из колонн является соответственно предпочтительной.

Во второй альтернативе кубовый остаток из перегонной колонны со стадии E) способа, в независимости от остальной части варианта осуществления настоящего изобретения подают в разделитель фаз. Введенный MMA-содержащий кубовый остаток разделяют в разделителе фаз на органическую фазу и водную фазу. Данная альтернатива является вариантом, в частности, в случае относительно высокого содержания воды в кубовом остатке.

Органическая фаза, полученная в результате осуществления данных альтернатив, для дополнительной обработки MMA может быть подана в дополнительные одну - четыре последовательно соединенных перегонных колонны. В данном случае, например, MMA-содержащая фаза может попеременно сначала быть получена в качестве продукта перегонки соответствующей колонны, а затем в качестве кубового остатка колонны. Таким образом, как высококипящие, так и низкокипящие примеси можно удалять практически полностью из MMA.

Предпочтительно, в соответствии с настоящим изобретением поток со стадии C) или E), упоминаемый ранее как продукт перегонки второй перегонной колонны, подаваемый в реактор стадии D), включает в себя, наряду с метанолом и метакролеином, количество воды, которое меньше количества воды в неочищенном метакролеине со стадии B).

Более предпочтительно, боковой поток, подаваемый со стадии C) или E) на стадию D), характеризуется содержанием воды менее 0,5% по весу, более предпочтительно менее 0,1% по весу и особенно предпочтительно менее 500 ppm.

В соответствии с настоящим изобретением конкретное ограничение в отношении конструкции используемых перегонных колонн отсутствует. Возможным является использование любых требуемых типов традиционных перегонных колонн, тарельчатых колонн или насадочных колонн.

Однако поскольку неочищенный метакролеин, который вводят в установку для перегонки на стадии C) или E), является легко полимеризуемым соединением, предпочтительным является использование перегонной установки с конструкцией, при которой не происходит забивание продуктами полимеризации и/или продукты полимеризации можно легко удалять. Конкретные примеры перегонных установок включают тарельчатые колонны, оснащенные ситчатой тарелкой, каскадной тарелкой, решетчатой провальной тарелкой, гофрированной тарелкой или подобными, и насадочные колонны, заполненные насадочными материалами упорядоченно (например, Mellapak от Sulzer) или без определенного порядка (например, Raschig Superring от Raschig).

В способе в соответствии с настоящим изобретением подходящую температуру перегонки в перегонной установке варьируют в зависимости от давления при перегонке, состава жидкости в перегонной установке, количества тарелок в перегонной установке и т. п. Однако с целью ограничения образования вышеупомянутых продуктов полимеризации и образования высококипящих соединений, которые составляют потерю при выходе метакролеина или MMA, до минимума предпочтительным является, чтобы температура перегонки была как можно ниже. Однако если выбранная температура перегонки является слишком низкой, могут возникать нежелательные явления. Одним из примеров таковых заключается в том, что выбранное давление при перегонке также должно быть низким. В результате этого может быть необходимым использование перегонной установки неприемлемого размера. Кроме того, может быть необходимым использование охлаждающего средства для конденсации газовой фазы в самой верхней части перегонной установки. Температура перегонки или температура жидкости в колонне предпочтительно находится в диапазоне от 20 до 100°C, более предпочтительно от 40 до 85°C. Давление при перегонке обусловлено данной температурой.

Если явно не указано иное, все подробности в данном тексте используют как по отношению к вариантам осуществления, в которых задействуют отдельные перегонной установки на стадиях C) и E), так и к вариантам осуществления, в которых перегонные установки стадий C) и E) являются одним и тем же устройством.

Кроме того, необходимо отметить, что в данном тексте выражения "перегонная установка", "перегонная колонна" и "колонна" используются синонимично.

Стадии A) и B)

Способ в соответствии с настоящим изобретением включает: на стадии A) способа получение метакролеина путем реакции пропаналя с формальдегидом посредством альдольной конденсации или конденсации Манниха. В соответствии с данным документом можно использовать формальдегид, например, в форме формалина. Способы, подходящие для данной цели, известны специалисту в данной области и являются предметом соответствующих обзорных публикаций, например, в Ullmann’s Encyclopedia of Industrial Chemistry 2012, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, Acrolein and Methacrolein, DOI: 10.1002/14356007.a01_149.pub2. Более конкретно, необходимо также сделать ссылку на особенно предпочтительную версию данной стадии A), как описано в заявке на европейский патент под номером 13002076.1.

Предпочтительно, превращение на стадии A) способа осуществляют в присутствии 0,1-20 мол. % органического основания, предпочтительно вторичного амина, и 0,1-20 мол. % кислоты, из расчета в каждом случае на пропаналь, при температуре 100-300°C и при давлении 5-100 бар.

При получении метакролеина из пропаналя и формальдегида реакционную смесь на стадии B) подают в колонну и отгоняют в ней предпочтительно с помощью пара. Метакролеин выводят из колонны в головном погоне вместе с водой. Смесь конденсируют и предпочтительно разделяют с помощью разделителя фаз, в частности с помощью сосуда для разделения фаз, на верхнюю фазу и нижнюю фазу. Верхняя фаза содержит метакролеин, остатки формальдегида, пропаналя и диметакролеиновый побочный продукт и подается далее на перегонку в стадии C), а затем на окислительную этерификацию в стадии D) с получением MMA. Нижняя фаза преимущественно состоит из воды. Предпочтительно, ее можно рециркулировать по меньшей мере частично обратно в колонну для удаления метакролеина, который все еще растворен в ней.

Как правило, между перегонной колонной и разделителем фаз также находится конденсатор.

Содержание воды в неочищенном метакролеине со стадии B) может варьировать в зависимости от температуры. Предпочтительно, реакционную смесь, полученную после реакции формальдегида с пропаналем, соответственно охлаждают до температуры, при которой регулируют содержание воды в метакролеиновой фазе. Предпочтительно, температуру в разделителе фаз можно установить на уровне от 0 до 50°C, предпочтительно 5-30°C и более предпочтительно 10-25°C.

Водный раствор катализатора можно извлекать в кубе колонны вместе с водой, образовавшейся в реакции, и водой из используемого раствора формальдегида. Для дальнейшей переработки, если используют очень малое количество амина и/или кислоты, и, следовательно, нет смысла рециркулировать катализатор, кубовый остаток можно удалять.

При более высоких концентраций амина и/или кислоты в извлекаемом кубовом остатке также возможным является частичное удаление воды посредством перегонки и рециркуляция остаточного раствора катализатора обратно в реактор. Также возможным является разделение извлекаемого кубового остатка на два субпотока таким образом, что один субпоток несет определенное количество воды, которая образовалась в реакции и была введена вместе с исходными материалами. Данный субпоток затем удаляют и оставшуюся долю рециркулируют в реактор. Водный формальдегид и пропаналь также можно предварительно по отдельности нагревать и подавать в реактор. Также возможным является выделение воды из извлекаемого кубового остатка посредством одной или более стадий мембранного разделения.

Стадия D)

В соответствии с настоящим изобретением метакролеин, полученный на стадии A) и обработанный на стадиях B) и C), превращают в MMA посредством реакции прямой окислительной этерификации на стадии D). В контексте настоящего изобретения под реакцией прямой окислительной этерификации понимают способ, посредством которого метакролеин превращают непосредственно в MMA, т. е. без образования каких-либо значительных количеств метакриловой кислоты, в присутствии метанола и окислителя, предпочтительно кислорода. Более конкретно, необходимо также сделать ссылку на особенно предпочтительную версию данной стадии D), как описано в заявке на европейский патент под номером 13002076.1.

При реакции окислительной этерификации на стадии D) предпочтение отдают использованию гетерогенных катализаторов окисления, содержащих один или более сверхтонкоизмельченных металлов, характеризующихся средним размером частиц <20 нм. Данные металлы предпочтительно представляют собой золото, палладий, рутений, родий или серебро, или их смеси. Кроме того, предпочтительно реакцию на стадии D) осуществляют при давлении 1-100 бар, предпочтительно 2-50 бар, в жидкой фазе. Предпочтительно, реакционная температура на стадии D) находится в пределах диапазона 10-200°C.

Предпочтительно, реакцию окислительной этерификации на стадии D) осуществляют с молярным отношением метанола к метакролеину в диапазоне от 1:1 до 50:1.

В соответствии с настоящим изобретением не более 2% по весу, предпочтительно не более 1% по весу и более предпочтительно не более 0,5% по весу свободной метакриловой кислоты образуется из метакролеина при реакции окислительной этерификации на стадии D), и ее частично или полностью нейтрализуют с помощью основного вспомогательного средства, например, гидроксида натрия.

Предпочтительно, содержание воды в реакционной смеси, находящейся в устойчивом состоянии, для окислительной этерификации на стадии D) составляет не более 5,0% по весу. Большая часть этой воды представляет собой воду, которая образуется при окислительной этерификации на стадии D).

Посредством окислительной этерификации при вышеупомянутых условиях получают реакционную смесь, содержащую MMA в качестве главного продукта реакции. В дополнение к MMA, полученная реакционная смесь также содержит непрореагировавший метакролеин и непрореагировавший метанол, а также воду, образовавшуюся при реакции, и, возможно, количества метакриловой кислоты, упомянутые как побочные продукты. Реакционная смесь может также содержать другие компоненты и побочные продукты, включая очень низкие количества димерного метакролеина, его сложного метилового эфира и др.

Из-за способности к полимеризации данных компонентов, предпочтительным является добавление в способ одного или более ингибиторов полимеризации, в частности, в перегонную установку на стадии C) и/или E) способа. Ингибиторы полимеризации, например, гидрохиноны, простые эфиры гидрохинона, такие как простой монометиловый эфир гидрохинона или ди-трет-бутилкатехин, фенотиазин, N,N’-(дифенил)-п-фенилендиамин, 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил, п-фениленд