Способ получения угольных брикетов

Иллюстрации

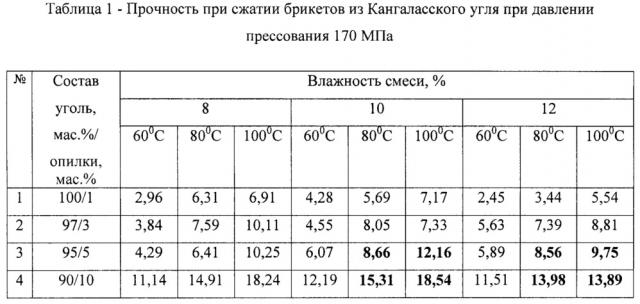

Показать всеИзобретение описывает способ получения древесно-угольных топливных брикетов, включающий измельчение, смешивание и прессование с предварительным подогревом смеси до 80-100°С при давлении 170-200 МПа и влажности 10-12%, характеризующийся тем, что при подготовке смеси в уголь добавляют 5-10 мас.% опилок. Технический результат заключается в снижении количества опилок (связующего) при обеспечении необходимого уровня прочности угольных брикетов. 8 пр., 2 табл.

Реферат

Изобретение относится к угольной промышленности и может быть использовано для брикетирования мелкодисперсных фракций бурого угля с использованием в качестве связующего древесных опилок с целью получения твердого топлива для коммунально-бытовых нужд.

Известно, что для обеспечения необходимой прочности угольных брикетов в их состав в качестве связующего добавляются отходы древесины (щепа, опилки) и лигнин [1. Патент РФ №2144559. Состав для получения топливных брикетов / Уфимцев А.В., Малюченко А.А., Елисеева Н.И., Заусаев В.В]. При этом содержание угля в смеси составляет 30-70% по массе.

Известны также способы получения топливных буроугольных брикетов, содержащих гидролизный лигнин или опилки, в которых предусмотрены совместное или раздельное измельчение смеси в дезинтеграторе и последующее прессование при комнатной температуре [2. Патент РФ №2053252. Способ получения топливных брикетов / Пушканов В.В., Головин Г.С., Горлов Е.Г., Каган Я.М., Молявко А.Р., Чижевский А.А.; 3. Патент РФ №2057164. Способ получения топливных брикетов / Пушканов В.В., Головин Г.С., Горлов Е.Г., Каган Я.М., Молявко А.Р., Чижевский А.А.]. При этом количество в смеси угля и лигнина или опилок в массовом соотношении составляет (1,5-4):1 (60-80% угля и 20-40% лигнина и опилок).

Наиболее близким к предлагаемому изобретению является способ получения топливных брикетов [4. Патент РФ №2316581. Способ получения топливных брикетов / Петрова Г.И., Москаленко Т.В., Михеев В.А., Бычев М.И., Голубенко А.В.], согласно которому в бурый уголь Кангаласского месторождения для обеспечения прочности (7,8 МПа) добавляется 17±1 мас. % опилок, брикетирование производится при температуре 90±5°С при давлении 50±2 МПа.

Недостатком рассмотренных технологических решений является повышенное содержание низкокалорийных составляющих (лигнина и/или опилок), используемых в качестве связующего, для обеспечения необходимой прочности брикетов.

Целью предлагаемого изобретения является снижение количества связующего (опилок) при обеспечении необходимого уровня прочности угольных брикетов. Особенно это актуально для северных и арктических регионов России, в которых возможна организация производства угольных брикетов с применением угля местных месторождений, но древесина или ее отходы являются дефицитными, а доставка их или лигнина сопряжена с большими транспортными издержками.

Для достижения поставленной цели измельченный уголь и древесные отходы перемешиваются, полученная смесь брикетируется при температурах 80-100°С и давлениях прессования 170-200 МПа, чаще всего реализуемых в промышленном оборудовании. Влажность смеси обеспечивается в пределах 10-12%.

Отличительной особенностью предлагаемого способа является добавление в уголь при подготовке древесно-угольной смеси опилок в количестве 5-10 мас. %. Повышение давления прессования обеспечивает возможность снижения в смеси древесной составляющей при сохранении необходимой прочности. Размеры угольных частиц после измельчения составляют 0-2,5 мм, древесины - до 1,25 мм.

Для испытаний использовался бурый уголь Кангаласского месторождения Республики Саха (Якутия). Прочность брикетов при сжатии определялась по ГОСТ 21289-85 «Брикеты угольные. Методы определения механической прочности».

Согласно ГОСТ 8584-82 «Брикеты из бурых Башкирских углей» прочность брикетов при сжатии должна быть не менее 7,8 МПа.

Способ осуществляют следующим образом.

Примеры 1-4. Измельченные бурый уголь Кангаласского месторождения Республики Саха (Якутия) и опилки с влажностью 8-12% смешивают, подогревают до 60-100°С и брикетируют при давлении 170 МПа. Размеры образцов брикетов - диаметр и высота 50 мм. Величины прочности при сжатии измеряют по ГОСТ 21289-85 «Брикеты угольные. Методы определения механической прочности».

Примеры 5-8. Измельченные бурый уголь Кангаласского месторождения Республики Саха (Якутия) и опилки с влажностью 8-12% смешивают, подогревают до 60-100°С и брикетируют при давлении 200 МПа. Размеры брикетов и режимы испытаний соответствуют примерам 1-4.

Как следует из результатов испытаний, необходимая прочность брикетов обеспечивается при предварительном подогреве смеси при температурах 80-100°С, влажности смеси 10-12% и давлениях прессования 170 и 200 МПа при содержании опилок в смеси 5-10% по массе.

При температурах ниже 80°С и содержании опилок менее 5 мас. % необходимый уровень прочности брикетов может быть не обеспечен. Подогрев смеси при температурах более 100°С не рекомендуется в связи с увеличением энергозатрат. Увеличение содержания опилок более 10% противоречит цели разработки, направленной на снижение древесной составляющей. Кроме того, повышение доли древесины в смеси будет способствовать снижению теплотворной способности брикетов.

Разработанная технология производства брикетов может использоваться предприятиями энергетики для получения топлива.

Способ получения древесно-угольных топливных брикетов, включающий измельчение, смешивание и прессование с предварительным подогревом смеси до 80-100°С при давлении 170-200 МПа и влажности 10-12%, отличающийся тем, что при подготовке смеси в уголь добавляют 5-10 мас.% опилок.