Хлебопекарная печь для производства хлеба из цельного зерна

Иллюстрации

Показать всеХлебопекарная печь включает водяной бак, термометр и корпус. Внутри корпуса находятся источник электропитания и блок управления, а снаружи - бак, соединенный через шланг с размольной камерой. В верхней части размольной камеры находятся вибрационная диафрагма, электрический сепаратор и бункер, внутри - трубка с двумя электродами, соединенными с источником импульсного напряжения. В верхней части размольной камеры находится технологическая труба, на внешней стороне которой находится фильтр, соединенный с дозатором активированной дрожжевой суспензии и дозатором солевого раствора. Внутри трубы находится сито, широкая диафрагма и статический смеситель. Спиралеобразная часть трубы находится внутри термостата. На выходе из термостата находятся электроконтактный нагреватель, нож и упаковочная машина с лотком. Блок управления имеет обратную связь с электрическим сепаратором, вибрационной диафрагмой, широкой диафрагмой, источником импульсного напряжения, термостатом, электроконтактным нагревателем, ножом, упаковочной машиной и источником электропитания. 2 ил.

Реферат

Изобретение относится к пищевой промышленности, преимущественно к хлебопекарному производству, и может быть использовано для выпечки хлеба из цельного зерна.

Известны хлебопекарные печи, изготовитель Россия (Хлебопекарные печи) [1].

Ближайшим аналогом, принимаемым за прототип изобретения, является хлебопекарная печь XП-0,4 (Справочник по технике продовольственной службы) [2], предназначенная для производства формового хлеба в полевых условиях подразделениям, находящимся в отрыве от своих воинских частей, состоящая из водяного бака, термометра, корпуса и пекарной камеры.

Она имеет существенные недостатки, процесс производства хлеба не автоматизирован, выпечка хлеба производится из теста и требует значительных человеческих затрат, расстойка тестовых заготовок в формах производится внутри расстоечного шкафа, что требует дополнительных физических, временных затрат и происходит неравномерно по объему заготовки, выпечка хлеба ускоренным способом от момента замеса теста до выбивания хлеба из форм составляет 90 мин.

Технической задачей изобретения является сокращение количества применяемого технологического оборудования, уменьшение энерго- и трудозатрат, сокращение времени производства хлеба, автоматизация процесса производства хлебопродукции.

Техническая задача выполняется за счет того, что хлебопекарная печь для производства хлеба из цельного зерна состоит из водяного бака, термометра, корпуса и пекарной камеры, отличается тем, что внутри корпуса зафиксирован источник электропитания, блок управления, а на внешней стороне закреплен бак, соединенный через шланг с размольной камерой, в верхней части которой фиксируется вибрационная диафрагма, электрический сепаратор и бункер, внутри жестко крепится трубка с жестко зафиксированным электродом-1 и электродом-2, соединенными с источник импульсного напряжения, в верхней части, к внешней стороне жестко крепится технологическая труба, на внешней стороны которой жестко крепится фильтр, соединенный с дозатором активированной дрожжевой суспензии, дозатор солевого раствора, внутри зафиксировано сито, широкая диафрагма, статический смеситель, спиралеобразная часть крепится внутри термостата, на выходе которого неподвижно крепится электроконтактный нагреватель, нож и упаковочная машина с лотком, а также блок управления, через провод имеет обратную связь с электрическим сепаратором, вибрационной диафрагмой, широкой диафрагмой, источником импульсного напряжения, термостатом, электроконтактным нагревателем, ножом, упаковочной машиной и источником электропитания.

Технический результат изобретения достигается тем, что производство хлеба из цельного зерна осуществляется в одном аппарате методом электрогидравлического размола цельного зерна в размольной камере с электроразрядной трубкой; расстойки теста в технологической трубе - термостате; выпечки хлеба электроконтактным способом; нарезки готовых изделий вибрационным ножом; упаковки выпеченного хлеба в термоусадочную пленку поточным способом.

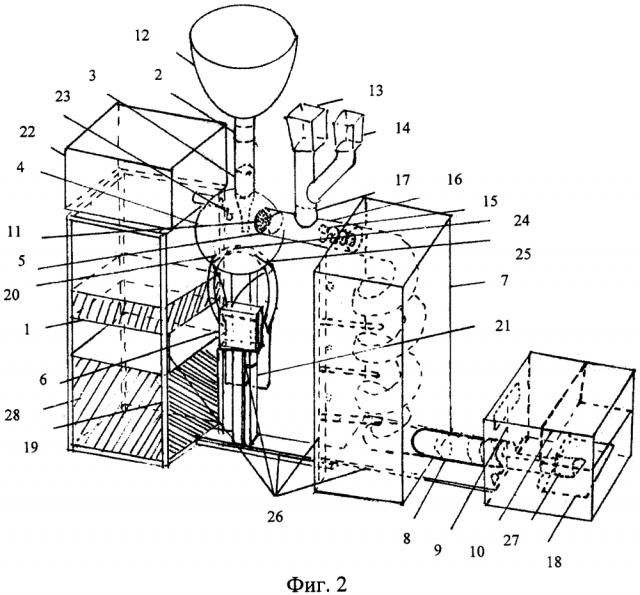

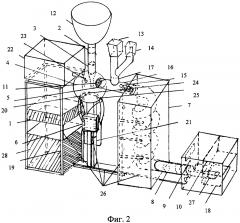

Сущность предлагаемого устройства поясняется схемой и рисунком, приведенными на фиг. 1-2.

На фиг. 1 представлена схема хлебопекарной печи для производства хлеба из цельного зерна, на которой изображено: поз. 1 - блок управления; поз. 2 - электрический сепаратор; поз. 3 - вибрационная диафрагма; поз. 4 - размольная камера; поз. 5 - широкая диафрагма; поз. 6 - источник импульсного напряжения; поз .7 - термостат; поз. 8 - электроконтактный нагреватель; поз. 9 - нож; поз. 10 - упаковочная машина.

На фиг. 2 изображена хлебопекарная печь для производства хлеба из цельного зерна, поясняется фиг. 2, на которой изображено: поз. 11 - сито; поз. 12 - бункер; поз. 13 - дозатор активированной дрожжевой суспензии; поз. 14 - дозатор солевого раствора; поз. 15 - статический смеситель; поз. 16 - технологическая труба; поз. 17 - фильтр; поз. 18 - лоток; поз. 19 - корпус; поз. 20 - трубка; поз. 21 - держатель; поз. 22 - бак; поз. 23 - дозатор уровня воды; поз. 24 - электрод-1; поз. 25 - электрод-2; поз. 26 - провод; поз. 27 - хлеб; поз. 28 - источник электропитания; поз. 29 - шланг.

Хлебопекарная печь для производства хлеба из цельного зерна работает следующим образом: очистка сухого зерна производится на электростатическом сепараторе (2). При подаче высокого напряжения между центральным электродом и цилиндром, по которому поступает зерно, возникают электростатические силы, легко разделяющие лузгу, оболочки, чешуйки, пыль и щуплые семена сорняков и целое зерно, так как последнее тяжелее в 3-10 раз и не задерживается сепаратором (A.M. Басов. Электротехнология) [3]. Время на заряд мелких частиц не превышает 0,1 сек, сила удержания частицы (притяжения к электроду), вызванная действием электрического поля для зерна м, соизмерима с силой тяжести при напряженности Е=5⋅105 В/м, качество сортировки зерна высокое.

Просеянное зерно после окончательной обработки (аэроэлектростатической очистки) подается непрерывным потоком из бункера (12), через вибрационную диафрагму (3), в размольную камеру (4), куда также подведена через шланг (29) вода из водяного бака (22). Размол зерна осуществляется в размольной камере (4), непрерывным способом в воде, с применением электрогидравлических ударов. Зерно опускается на дно размольной камеры (4), внутри которой жестко зафиксирована трубка (20) (как вариант, упругая разрядная) с проточной водой внутри.

Внутри трубки (20) жестко фиксируется электрод-1 (24), электрод-2 (25) (как вариант, с заостренными концами), расстояние между ними по заостренному краю 10-13 мм. Игла электрода-1 (24) () из хромистой стали вставлена в резиновую из натурального каучука трубку. Электрод-2 (25) фиксируется внутри трубки (20) на резьбе в изоляторе и подключен через провод (26) (как вариант, высоковольтный, экранированный, металлический) длиной не более 2 м (во избежание больших индуктивных потерь), к серийно выпускаемому регулируемому источнику импульсного напряжения (6) (как вариант, Молния - 3М) с частотой импульсов f=50-100 Гц, который создает разряд искры в жидкости, находящейся внутри трубки (20) и создает высокое давление, которое через стенки передается во внутрь размольной камеры (4). Расчетная толщина стенки трубки (20) рассчитана на нагрузку давлением 80-120 кг/см2.

Размольная камера (4) (как вариант, электрогидравлического размола, шарообразной формы, диаметром около 150 мм, из нержавеющей пищевой стали) надежно заземлена. Длительность импульса (воздействия) при каждом микровзрыве 10-100 мкс; скорость деформации сдвига материала достигает 300 м/с и более; давление в размольной камере (4) может регулироваться в широких пределах, практически от десятков кг/см2 до 100000 кг/см2 и более.

Проточная вода внутри размольной камеры (4) регулируется дозатором уровня воды (23) и поддерживает температуру размалываемого зерна не выше +34-42°С. Количество зерна, подаваемого из бункера (12) в размольную камеру (4), регулируется вибрационной диафрагмой (3), а качество размола - изменением силы разрядного тока в трубке (20). Влажность получаемого теста поддерживается дозатором уровня воды (23).

Особенностью размольной камеры (4) измельчения является использование электрогидравлических устройств для комплексной переработки зерна (Юткин Л.А. Электрогидравлический эффект и его применение в промышленности) [4]. На этом принципе работают насосы для малых подач и высоких напоров (подача бетона по трубе на 22 этаж) (Спасский К.Н., Шаумян В.В. Новые насосы для малых подач и высоких напоров) [5].

Размольная камера (4), источник импульсного напряжения (6) жестко фиксируются на держателе (21).

Зерно, соударяясь между собой и стенками размольной камеры (4), преобразуется в более легкую по плотности мучную пульпу и через сито (11) широкой диафрагмы (5) продавливается в технологическую трубу (16). Площадь латунного сита (11) перед широкой диафрагмой (5), отделяющей пульпу от не полностью дробленного зерна, должна быть в 2-3 раза больше отверстия широкой диафрагмы (5).

Особенностью пульпы с 40% влажностью в условиях постоянного воздействия непрерывного изменения давления (до 100 Гц) является ее повышенная текучесть. Так же, за счет импульсивного снижения давления, за широкой диафрагмой (5) происходит подсос солевого раствора и суспензии активированных дрожжей из специального фильтра (17) для активации жидкостей.

Фильтр (17) одним концом зафиксирован к технологической трубе (16), а вторым – через переходник с дозатором активированной дрожжевой суспензии (13) и дозатором солевого раствора (14).

Технологическая труба (16) выполнена из инертного к пищевым продуктам материала, в виде спирали для использования сил гравитации в начале технологического процесса тестовведения. Диаметр и длина технологической трубы (16) (объем) должны обеспечивать ускоренный безопарный процесс брожения теста до кислотности, установленной для данного сорта хлеба, длина не превышать 2,8-3,4 м, диаметр 0,15 м) (Баушкин В.А. и др. Тестомесильная машина непрерывного действия) [6].

В пульсирующем потоке теста (оно при этом находится в жидком состоянии) ингредиенты активно перемешиваются при возникающих инерционных силах и подвижно зафиксированного внутри технологической трубы (16) статистического смесителя (15). Статический смеситель (15) (как вариант, из нержавеющей стали, выполнен в виде обтекаемой винтовой конструкции, занимающей примерно 40% сечения трубы) играет роль шнека в пульсирующем потоке теста. Пульсирующее тесто, как известно, резко уменьшает свою вязкость, что допускает применение статического смесителя (15) ингредиентов (дрожжевой суспензии, солевого раствора с полученной пульпой).

Часть технологической трубы (16) спиралеобразной формы находится внутри термостата (7) (как вариант, из нержавеющей стали) с зафиксированными внутри датчиками температуры (как вариант, три) и датчиком уровня воды, электрическими ТЭНами (как вариант, три, жестко зафиксированные на разной высоте) и залитой водой с постоянной температурой +34°С. Датчик уровня воды, датчики температуры и электрические ТЭНы связаны через провод (26) с блоком управлений (1).

Электроконтактный нагреватель (8) жестко зафиксирован ко второму концу технологической трубы (16). Электроконтактный нагреватель (8) (как вариант, состоит из графитовых кольцевых электродов). В продвижении теста по технологической трубе (16) и при продавливании его через электроконтактный нагреватель (8) участвуют не только силы гравитации, но и, в большей степени, остаточное пульсирующее давление электрогидравлических ударов из размольной камеры (4). Тесто, оказывая электрическое сопротивление, нагревается равномерно во всем объеме между кольцевыми электродами. Через 1-3 минуты, в зависимости от мощности, выделяемой в единице объема теста и качества электродов, температура хлеба на выходе достигает необходимых 94-95°С. Для получения поджаристой корочки хлеба на выходе из электроконтактного нагревателя (8) кондуктивным способом происходит перегрев торцевых сторон хлеба электродами, изготовленными из высокооммического металла в керамической основе (хлеба металл не касается).

Форма выпекаемого хлеба может быть квадратной, прямоугольной, круглой или полукруглой, в зависимости от трубы электроконтактного нагревателя (8), соответствующей по размерам потребительской массе куска хлеба (Даниленко С.В. Хлебопекарная печь для электроконтактной выпечки. СССР) [7].

Нарезка выходящей ленты испеченного хлеба (27) осуществляется вибрационным струнным ножом (9) (как вариант, нагретой струной), исключающим сминание прядей готового хлеба (27). (Лебедев И.Н. Исследование вибрационного резания пищевых продуктов с целью интенсификации процесса и улучшения его качества (Издательство Киевского технологического института. Мачихин Ю.А. Устройство для резания пищевых продуктов) [8, 9].

Нарезанный хлеб (27) размешается на лотке (18) упаковочной машины (10) и упаковывается в термоусадочную пленку.

Электрический сепаратор (2), вибрационная диафрагма (3), размольная камера (4), широкая диафрагма (5), источник импульсного напряжения (6), термостат (7), электроконтактный нагреватель (8), нож (9), упаковочная машина (10) соединены через провод (26) с блоком управления (1) и имеют обратную связь, а также к источнику электропитания (28).

В случае технической неисправности на производственной линии сигнал поступает в блок управления (1), который подает сигнал на автоматическое отключение источника электропитания (28).

Проведенные эксперименты по производству хлеба из цельного зерна на экспериментальной установке, проведенные заводом ООО «СПЕЦТЕХМАШ» (г. Всеволожск), дали положительные результаты, время приготовления теста, готового к выпечке, составило 42 минуты, выпечка хлеба составила 5 минут. Процесс производства хлеба из цельного зерна до готовой продукции происходит в едином технологическом процессе, без участия человека.

Преимущество ударного способа измельчения зерна заключается в том, что зерна ведут себя как пакеты, наполненные суспензией. При ударе их о жесткую поверхность стенок размольной камеры и друг о друга оболочки, эндосперм и другие составляющие дробятся, а при последующих ударах, измельчаясь еще больше, проходят через сито, освобождая содержимое размольной камеры.

Для упаковки хлеба (27) использовалась термоусадочная пленка, которая позволила сохранить готовые изделия без изменения качества в течение 36 ч, что связано с менее интенсивной жизнедеятельностью микроорганизмов и барьерными свойствами термоусадочной пленки. Также хлеб может быть упакован в бумагу или другой материал.

Выпеченный зерновой хлеб получается высокого качества. Коэффициент полезного действия установки на разных режимах колеблется в пределах 55-80%.

Таким образом, хлебопекарная печь для производства хлеба из цельного зерна обладает новизной и существенными отличиями от прототипа, позволяет осуществлять производство хлеба из цельного зерна в одном аппарате, методом: электрогидравлического размола цельного зерна в размольной камере, расстойки теста в технологической трубе, выпечки хлеба электроконтактным способом, нарезки готового хлеба вибрационным ножом, упаковки выпеченного хлеба в термоусадочную пленку поточным способом. Предложенное устройство может применяться в Министерстве обороны Российской Федерации и МЧС и др. силовых структурах, для организации производства хлеба в труднодоступных районах и экстремальных условиях.

Литература

1. Хлебопекарные печи [Электронный ресурс]. http://tverzpo.ru/%D1%85%D0%BB%D0%B5%D0%B1%D0%BE%D0%BF%D0%B5%D0%BA%D0%B0%D1%80%D0%BD%D1%8B%D0%B5-%D0%BF% D0%B5%D1%87%D0%B8/.

2. Справочник по технике продовольственной службы. M.: 1993 [Электронный ресурс]. http://russianarms.ru/forum/index.php?topic= 10912.0.

3. Басов A.M. Электротехнология. М.: Агропромиздат, 1985.

4. Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. Л.: Машиностроение, 1986. 250 с.

5. Спасский К.Н., Шаумян В.В. Новые насосы для малых подач и высоких напоров. М.: Машиностроение, 1973.

6. Баушкин В.А. и др. Тестомесильная машина непрерывного действия. СССР. АС № 1405761 от 3.12.88. Саратовский политехнический институт.

7. Даниленко С.В. Хлебопекарная печь для электроконтактной выпечки. СССР. АС № 1316617 от 10.11.84. Молдавское ПО хлебопекарной промышленности.

8. Лебедев И.Н. Исследование вибрационного резания пищевых продуктов с целью интенсификации процесса и улучшения его качества. Киев, 1981.

9. Издательство Киевского технологического института. Мачихин Ю.А. Устройство для резания пищевых продуктов. СССР. АС № 1243670 от 10.07.87.

Хлебопекарная печь для производства хлеба из цельного зерна, состоящая из водяного бака, термометра и корпуса, отличающаяся тем, что внутри корпуса зафиксирован источник электропитания, блок управления, а на внешней стороне закреплен бак, соединенный через шланг с размольной камерой, в верхней части которой фиксируется вибрационная диафрагма, электрический сепаратор и бункер, внутри жестко крепится трубка с жестко зафиксированным электродом-1 и электродом-2, соединенными с источником импульсного напряжения, в верхней части, к внешней стороне жестко крепится технологическая труба, на внешней стороне которой жестко крепится фильтр, соединенный с дозатором активированной дрожжевой суспензии и дозатором солевого раствора, внутри зафиксировано сито, широкая диафрагма, статический смеситель, спиралеобразная часть крепится внутри термостата, на выходе из которого неподвижно крепится электроконтактный нагреватель, нож и упаковочная машина с лотком, а также блок управления, через провод, имеющий обратную связь с электрическим сепаратором, вибрационной диафрагмой, широкой диафрагмой, источником импульсного напряжения, термостатом, электроконтактным нагревателем, ножом, упаковочной машиной и источником электропитания.