Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей типа вал. Обрабатываемую деталь разделяют на участки по длине, которые последовательно обрабатывают путем температурного и силового воздействия. Силовое воздействие на каждый участок осуществляют путем его растяжения в противоположные стороны посредством гидросилового привода осевой деформации. При этом определяют форму и величину кривизны обрабатываемой детали, в зависимости от которой выбирают последовательность обработки участков детали. Длину участков определяют с учетом прогиба под действием веса участка и гидросилового привода осевой деформации. Участки ограничивают с двух сторон выступами, высота которых равна припуску для черновой обработки детали. В процессе силового воздействия контролируют величину осевой упруго-пластической деформации в двух зонах участка детали и устраняют неравенство этих величин в указанных зонах путем увеличения давления гидросилового привода. В результате обеспечивается повышение качества деталей. 2 н.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к области термосиловой обработки (ТСО) длинномерных осесимметричных деталей типа «Вал» и может быть использовано в технологических процессах изготовления маложестких валов в механообрабатывающих цехах.

Известен способ обработки осесимметричных деталей, включающий деформирование заготовки сжатием или сжатием с кручением посредством пинолей при одновременном нагреве заготовок [1].

Недостатком данного способа является ограниченная область применения (обрабатываются детали типа «Диск» с формообразованием, происходящим преимущественно за счет операции прокатки), большие усилия деформирования и ее неравномерность по длине заготовки.

Известно устройство для ТСО валов малой жесткости, содержащее стапель с захватами в концевых сечениях, причем стапель выполнен в виде труб из металла с коэффициентом линейного расширения большим, чем у изделия [2].

Наиболее близким способом к заявляемому изобретению, выбранному в качестве прототипа, является способ термосиловой обработки осесимметричных деталей, включающий динамическое силовое воздействие в «n» равных участках, разделенных поперечными радиальными канавками, по которым захватами фиксируют выбранные участки, предварительно нагревают до температуры отпуска, выдерживают, деформируют с помощью силового гидравлического привода и затем разгружают с постоянной нагрузкой до температуры окружающей среды, а затем фиксируют [3].

Недостатком данного способа является сложная конструкция силового гидропривода, влияние веса заготовки и установки в вертикальном подвешенном положении на деформацию в зоне нагрева, а следовательно, создание неравномерного остаточного напряжения по длине заготовки. Деформация участков заготовки в противоположных направлениях без учета величины пластичных деформаций нарушает равномерность распределения остаточных напряжений по длине участка заготовки в целом. Неконтролируемая кривизна оси заготовки не позволяет правильно выбрать алгоритм термосиловой обработки длинномерных заготовок типа «Вал».

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении качества изготовления заготовок маложестких осесимметричных деталей с достижением следующих результатов: повышение стабильности размеров и формы длинномерных маложестких осесимметричных деталей за счет устранения направленных осевых остаточных напряжений, оставшихся после заготовительной операции, уменьшение рабочих усилий деформирования за счет выбора рациональной схемы нагружения, уничтожение технологической наследственности за счет полной перестройки текстуры материала при разнонаправленности приложенных внешних сил растяжения-сжатия зон участков заготовки, что ведет к более равномерному распределению осевых остаточных напряжений по длине заготовки, так как при релаксации основное влияние на пластическую деформацию оказывает неравномерное распределение осевых остаточных напряжений, данный характер их распределения, что приводит к минимизации пластической деформации готового изделия в эксплуатационный период.

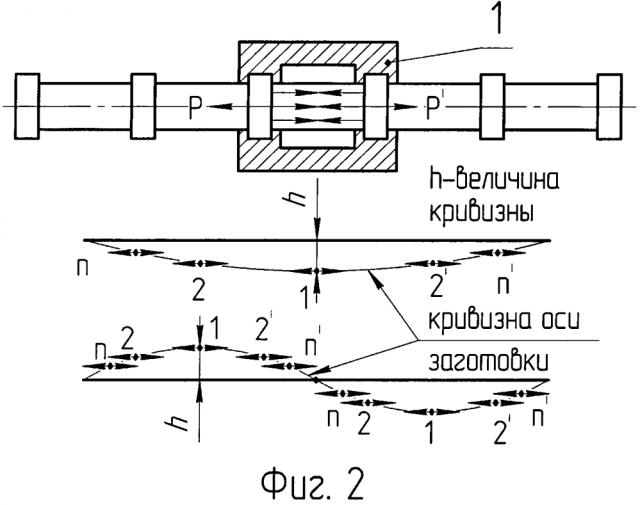

Данная задача решается за счет того, что в способ термосиловой обработки осесимметричных деталей включают контроль кривизны их осей (дуга, период синусоиды, спираль) и алгоритм силового воздействия на участки заготовок. Далее делят заготовку на равные участки и протачивают буртики для захвата, с помощью которых осуществляют силовое воздействие на выбранном участке. Далее заготовку вставляют в пустотелый шток-поршень силового гидропривода и фиксируют ее захватами на участке, выбранном по алгоритму. Далее заготовку, зафиксировав в силовом гидроприводе, укладывают на жесткие опоры, расстояние между которыми рассчитывают исходя из геометрии заготовки и веса установки. Затем выбранный участок нагревают согласно технологии термической обработки до температуры отпуска и производят силовые воздействия, направленные в противоположные стороны, а с помощью двух датчиков линейных перемещений контролируют величины упруго-пластической деформации двух зон участка одновременно.

Деформации осуществляют до заданной величины в каждой зоне участка, одновременно сравнивая их, и при неравенстве деформации зон участка их автоматически выравнивают. При неравенстве внутренних напряжений зон одна может быть ведущей, а вторая ведомой, что и определяет разность пластических и упругих деформаций. Далее аналогичным способом осуществляют деформации остальных участков в последовательности по разработанному алгоритму.

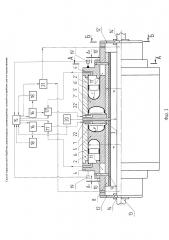

Устройство для ТСО включает в себя систему автоматического управления, которая содержит два датчика линейных перемещений, включенных в обратную связь контура управления величинами пластической деформации зон участков, а также два силовых независимо работающих гидропривода осевой деформации, кроме того, система управления выполнена с возможностью управления рабочего давления в камерах силовых цилиндров с помощью управляемых дросселей, охваченных обратными связями датчиками давления и диагностики температуры нагрева участка обрабатываемой заготовки, имеющей в обратной связи датчик температуры (пирометр, термопары). Таким образом система управления содержит два контура: первый контур включает в себя два канала управления осевой пластической деформации участка заготовки, второй - управление температуры нагрева участка обрабатываемой заготовки, при этом каждый контур управления содержит датчики контроля осевой деформации и температуры, включенных в контуры обратной связи блока управления.

Предварительная проточка участков с заданным шагом длины и толщины выступов минимизирует и устраняет направленность поверхностных остаточных напряжений и снижает концентрацию напряжений в зоне захвата.

Нагрев на деформируемых пластической деформацией участках детали снижает предел прочности материала обрабатываемой детали и снижает требуемую величину силового воздействия, что способствует минимизации мощности и габаритов силового привода, а также способствует уменьшению габаритов корпуса установки.

Одновременный нагрев и знакопеременное пластическое осевое деформирование формирует однородную структуру материала заготовки и минимизирует уровень остаточных напряжений по сечению и объему обрабатываемой заготовки.

Контроль и управление температурного воздействия является эффективным средством в зоне слабой зависимости предела напряжения упругости от деформации стабилизации и минимизации остаточных напряжений.

Выбор конструкции захватов для осевого деформирования в виде двух сменных полукольцевых стопоров позволяет фиксировать заготовки различных диаметров в довольно широком диапазоне.

Силовой гидроцилиндр со встроенными четырьмя уплотнительными камерами, выполненными из гибкого эластичного материала и обеспечивающими облегание внутренних поверхностей цилиндра и торцов обоих поршней, позволяет устранить утечки в зазоре поршень-корпус и шток-крышка, что позволяет выполнять требования пожарной безопасности в процессе нагрева детали. Теплоизоляция захватов устраняет нагрев штоков.

Система контроля величины пластического деформирования с учетом разности перемещения захватов (пластической деформации левой и правой зоны участков) позволяет автоматически выравнивать пластическую деформацию обоих зон, а следовательно, обеспечивает равномерность пластической деформации как обрабатываемого участка, так и всей заготовки по длине.

Контроль формы и величины кривизны оси заготовки позволяет правильно выбрать алгоритм обработки заготовки.

Система управления повышает эффективность обработки за счет оперативного регулирования значениями технологических параметров в функции процесса деформирования.

Предлагаемое изобретение иллюстрировано чертежами, представленными на фиг. 1-5.

На фиг. 1 приведена схема механической обработки заготовки. На фиг. 2 приведена схема силовой деформации кривизны осей заготовки (дуга, период синусоиды, спираль). На фиг. 3 показан общий вид гидропривода в разрезе и функциональная схема автоматического управления ТСО. На фиг. 4-5 показаны соответственно сечения А-А и Б-Б.

Способ осуществляется следующим образом: заготовку обрабатывают на токарном станке в самоцентрирующихся люнетах (это обеспечивает совместимость конструкторской и технологической баз и минимизирует эксцентриситет, а следовательно, при растяжении не создает изгибающий момент) производится проточка обрабатываемых участков с равным шагом и формируются выступы, равные по толщине. Глубина проточек не должна превышать припуск на черновую обработку. Затем после трех-четырех суток выдержки замеряют величину деформации и форму кривизны оси заготовки. Далее заготовку пропускают через внутреннее отверстие силового привода цилиндра, являющегося направляющим для шток-поршней силового гидроцилиндра, и закрепляют на выбранном участке заготовки по ранее разработанному алгоритму в зависимости от кривизны оси заготовки с помощью захватов, выполненных в виде двух равных секторов круга. Это позволяет равномерно деформировать заготовку по сечению. Захваты жестко крепятся по торцам штоков и являются съемными. Внутренние поверхности захватов, контактирующие с поверхностями выступов, покрыты теплоизоляционнным слоем (например, керамика). После чего с помощью клемм (на фиг. 3 показаны условно) подключают обрабатываемый участок к источнику постоянного тока, что обеспечивает равномерность нагрева заготовки по сечению.

Нагрев и охлаждение осуществляются автоматически и контролируются датчиком температуры, включенным в обратную связь контура управления. Температура нагрева, время выстоя и охлаждения задаются согласно термообработке отпуска. При пластической деформации выбранного участка автоматически контролируется величина пластической деформации в левой и правой зоне обрабатываемого участка и в случае неравенства величин деформации автоматически увеличивают давление в камере гидроцилиндра до тех пор, пока не выровняются величины пластической деформации в обеих зонах участка. Далее проводят разгрузку, давление в силовых гидроцилиндрах уменьшается пропорционально снижению температуры остывания заготовки. Это позволяет минимизировать несовместность пластической деформации. Аналогичным способом осуществляется деформация остальных участков заготовки по всей ее длине.

Устройство для реализации способа ТСО длинномерных осесимметричных деталей фиг. 3 содержит корпус 1, выполненный сборным в виде двух цилиндров 2 и 21, разделенных жестким кольцом 3, крышек 4 и 41, двух полых шток-поршней 5 и 51, камеры которых 6, 61 и 7, 71 изолированы с обеих сторон эластичными уплотнителями.

Во внутренние отверстия шток-поршней 5 и 51 вмонтирован цилиндр 8, собранный из двух частей, на наружной поверхности которого смонтировано разделяющее две силовые камеры кольцо 3, а на внутренней поверхности закреплен теплоизолятор 9. Цилиндр 8 зафиксирован относительно крышек 4 и 41 штифтами 10 для ограничения хода шток-поршней 5 и 51, в штоках выполнены пазы 11, а на торцах шток-поршней 5 и 51 крепятся захваты 12 и 121 (выполнены разрезными, а внутренние поверхности, контактирующие с поверхностями выступов покрыты керамическим теплоизоляционным материалом), которые фиксируют участок заготовки 13 с помощью выступов 14 и 141.

Система автоматического управления (САУ) включает в себя три контура и состоит из блока управления 15, два выхода которого подключены к входам двух идентичных каналов, состоящих из двух последовательно включенных блоков 16 и 161 и 17 и 171. Блоки 16 и 161 - управляемые дроссели, на один из выходов которых подключены на вход датчики давления 18 и 181 в обратную связь блока управления 15. Блоки 17 и 171 – электрогидропреобразователи, на один из входов которых подключены выходы блока управления 15, на вход которого подключены выходы датчиков линейных перемещений 19 и 191. Последние закреплены на крышках 4 и 41 с зазорами Δ1 и Δ2 относительно подвижных шток-поршней 5 и 51. Выход с блоков 17 и 171 соединен с силовыми камерами цилиндра, торцы шток-поршней которых выполнены в виде сектора окружности радиусов R, а вторые камеры, работающие на разгрузку, выполнены с сектором радиусом r. Рабочее давление подается в силовые камеры через отверстия 22 и 221. Третий контур САУ включает в себя блок управления 15, один из выходов которого подключен к входу блока питания постоянного тока 21, а выходы которого подключены к заготовке с помощью зажимов (на фиг. 3 не показан условно), а в обратную связь контура включен датчик температуры 20, установленный на корпусе 1.

Устройство для ТСО обработки длинномерных осесимметричных деталей типа «Вал» работает следующим образом. Заготовку 13 до ТСО измеряют величину и форму кривизны для разработки алгоритма обработки заготовки по длине. Далее на заготовку монтируют гидросиловой привод на выбранном участке пластической деформации, например для кривизны оси заготовки в виде «дуги» гидросиловой привод фиксируют в ее центре и укладывают на жесткие опоры 23 без ограничения перемещения в осевом направлении фиг. 1, что не создает дополнительные внутренние напряжения в объеме заготовки после каждой упругопластической обработки каждого участка.

Фиксация гидросилового привода осуществляется с помощью захватов 12, закрепленных на торцах шток-поршней 5 и 51 и выполненных в виде двух сегментов, охватывающих выступы заготовки по всей опорной площади выступа 14 и 141. Далее согласно алгоритму САУ включается третий контур управления нагревом и охлаждением выбранного участка заготовки. Выходной сигнал согласно алгоритму с блока управления 15 подается на источник постоянного тока 21. Выходной сигнал с источника 21 через клеммы (на фиг. 3 показаны условно) соединен с заготовкой 13 в зоне захвата деформированного участка заготовки. Нагрев участка контролируется датчиком температуры 20 (например, пирометром), выход которого включен в обратную связь контура управления температурой нагрева и охлаждения. Нагрев проводится в режиме отпуска согласно технологии термической обработки выбранного материала. Нагрев участка заготовки осуществляется до зоны температур со слабой зависимостью усилия от деформации. Далее следует выдержка согласно технологии термообработки отпуска и включается второй контур управления упруго-пластической деформации. Блок 15 выдает сигнал управления на редукторы 16 и 161, давление в которых передается от насосной станции, которая не показана на фиг. 3, а только обозначена буквой «Р». Давление устанавливают заранее в функции физико-механических свойств деформируемого материала. Контроль за рабочим давлением устанавливают с помощью датчиком давления 18 и 181, включенных в обратную связь каналов управления давлением. Далее с двух других выходов блока 15 сигналы управления поступают на входы электрогидропреобразователей 17 и 171, а выходы последних соединены с рабочими полостями гидропривода через отверстия 22 и 221, и при подаче рабочего давления центральные полости цилиндра шток-поршня расходятся в разные стороны, создавая растягивающую деформацию материала участка заготовки с помощью захватов 14 и 141. Величины деформаций зон обрабатываемого участка контролируются двумя датчиками линейных перемещений 19 и 191, закрепленных на неподвижных крышках 4 и 41 корпуса 2 относительно стоек, закрепленных на шток-поршнях 5 и 51 и установленных с зазорами Δ1 и Δ2. Электрогидропреобразователи 17 и 171 перераспределяют давление рабочей жидкости в камерах гидроцилиндров, и при охлаждении обрабатываемых участков рабочее давление поступает в крайние камеры (разгрузки), а в центральных камерах происходит сброс давлений, что позволяет провести процесс сброса нагрузок в обрабатываемых зонах участка управляемым. Согласно работе контуров управления силового деформирования разгрузку производят пропорционально управляемой силе разгрузки, т.е. уменьшается температура и, следовательно, пропорционально уменьшается сила растяжения.

Источники информации

1. Патент РФ №2119842, кл. В21К 1/32, 1998 г.

2. Патент РФ №2260628, кл. С21Д 9/06, 2005 г.

3. Патент РФ №2575510, кл. С21D 8/00, С21D 7/13, 2016 г.

1. Способ термосиловой обработки осесимметричной детали типа вал, включающий разделение обрабатываемой детали на участки по длине и последовательную обработку указанных участков путем температурного и силового воздействия на каждый из них, при этом силовое воздействие на каждый участок детали осуществляют путем его растяжения в противоположные стороны посредством гидросилового привода осевой деформации и производят регулирование температурного воздействия, отличающийся тем, что определяют форму и величину кривизны обрабатываемой детали, в зависимости от которой выбирают последовательность обработки участков детали, длину которых определяют с учетом прогиба под действием веса участка детали и гидросилового привода осевой деформации, участки детали ограничивают с двух сторон выступами, высота которых равна припуску для черновой обработки детали, а в процессе силового воздействия на участок детали контролируют величину осевой упруго-пластической деформации в двух зонах участка детали и устраняют неравенство величин упруго-пластической деформации в указанных зонах путем увеличения давления гидросилового привода осевой деформации.

2. Устройство для термосиловой обработки осесимметричной детали типа вал, содержащее гидросиловой привод осевой деформации для силового воздействия на участки обрабатываемой детали, источник постоянного тока с клеммами для подключения к нему участков обрабатываемой детали и систему управления процессом обработки, отличающийся тем, что гидросиловой привод осевой деформации выполнен в виде сборного корпуса, состоящего из двух цилиндров с неподвижными крышками, разделенных жестким кольцом, двух полых шток-поршней, установленных в корпусе с образованием центральных и крайних силовых камер и выполненных с захватами для закрепления гидросилового привода осевой деформации на обрабатываемом участке детали, расположенный в полостях шток-поршней пустотелый цилиндр, жестко зафиксированный относительно сборного корпуса и выполненный с покрытием из теплоизоляционного материала на внутренней поверхности, а система управления процессом обработки содержит блок управления, контур управления упруго-пластической деформацией участков детали и контур управления их нагревом и охлаждением, при этом контур управления упруго-пластической деформацией включает закрепленные на крышках сборного корпуса датчики линейных перемещений, выходы которых подключены к одному из входов блока управления, и два подключенных к выходам блока управления идентичных канала, каждый из которых состоит из последовательно соединенных управляемого дросселя, один выход которого подключен ко входу датчика давления, связанного с блоком управления, и электрогидропреобразователя, с одним из входов которого соединен блок управления, при этом выходы электрогидропреобразователей каналов соединены с центральными силовыми полостями корпуса, а контур управления нагревом и охлаждением участков детали включает установленный на сборном корпусе датчик температуры, выход которого соединен обратной связью с блоком управления, одним выходом подключенным ко входу источника питания постоянного тока.