Измерение микрозаклиниваний и проскальзываний забойного двигателя c использованием волоконно-оптических датчиков

Иллюстрации

Показать всеИзобретение относится к измерениям в скважине в процессе бурения. Техническим результатом является увеличение срока службы забойного двигателя за счет снижения нагрузок на эластомерный статор. В частности, заявлен способ измерения проскальзываний и микрозаклиниваний в скважинном забойном двигателе, включающий: размещение в стволе скважины забойного двигателя с эластомерным статором и по меньшей мере одним волоконно-оптическим датчиком внутри эластомерного статора; получение значения измерения, соответствующего растяжению внутри эластомерного статора, от волоконно-оптического датчика; и обработку значения измерения для определения частоты по меньшей мере одного из микрозаклинивания и проскальзывания забойного двигателя. 3 н. и 17 з.п. ф-лы, 20 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение в целом относится к скважинному каротажу в процессе бурения, более конкретно, к измерению микрозаклиниваний и проскальзываний забойных двигателей.

УРОВЕНЬ ТЕХНИКИ

[0002] Для направленного бурения буровое долото на конце бурильной колонны вращается посредством забойного двигателя. Забойный двигатель снабжается энергией посредством потока бурового раствора, который нагнетается с поверхности в бурильную колонну и выходит из конца бурильной колонны для того, чтобы вычищать буровой шлам из ствола скважины. В частности, забойный двигатель может содержать ротор, присоединенный к буровому долоту, и поток бурового раствора через забойный двигатель может вызывать вращение ротора и приводить в действие бурового долота.

[0003] В отдельных случаях, буровое долото и ротор могут прекратить вращение, вызывая заклинивание забойного двигателя. Заклинивание забойного двигателя может вызывать блокировку потока бурового раствора через забойный двигатель, из-за которой сигнал импульса давления посылается обратно к поверхности через буровой раствор. Если выявляется заклинивание в процессе бурения, то бурильная колонна втягивается для того, чтобы высвободить долото из пласта, а затем бурение может быть возобновлено. Частые заклинивания могут быть устранены посредством корректировки параметров бурения, таких как скорость потока бурового раствора и нагрузка на долото, рецептура бурового раствора, а также компоновка долота.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0004] На Фиг. 1 проиллюстрирована схема типовой системы каротажа в процессе бурения ствола скважины;

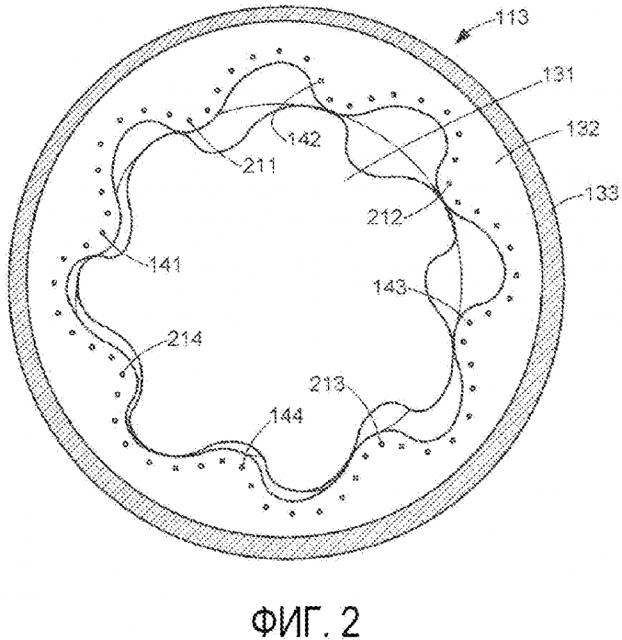

[0005] На Фиг. 2 проиллюстрирована схема забойного двигателя вдоль линии разреза 2-2 по Фиг. 1;

[0006] На Фиг. 3 проиллюстрирована схема канавок, образованных в статоре забойного двигателя по Фиг. 2 для того, чтобы разместить оптическое волокно в канавках;

[0007] На Фиг. 4 проиллюстрирован другой способ размещения оптического волокна в статоре забойного двигателя;

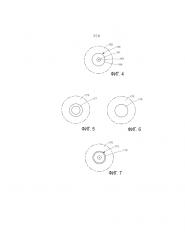

[0008] На Фиг. 5, Фиг. 6, и Фиг. 7 проиллюстрированы другие способы размещения оптического волокна в статоре забойного двигателя;

[0009] На Фиг. 8 проиллюстрирован спектр света, отраженного от решетки Брэгга в оптическом волокне в статоре забойного двигателя в процессе нормального бурения;

[0010] На Фиг. 9 проиллюстрирован спектр света, отраженного от решетки Брэгга, когда присутствует проскальзывание ротора;

[0011] На Фиг. 10 проиллюстрирован спектр света, отраженного от решетки Брэгга, когда присутствует микрозаклинивание ротора;

[0012] На Фиг. 11 проиллюстрирован график удлинения волоконного датчика, в качестве функциональной зависимости от времени в процессе двух проскальзываний с последующими двумя микрозаклиниваниями;

[0013] На Фиг. 12 проиллюстрирован график длины волны света, отраженного от решетки Брэгга, как функциональная зависимость от времени в процессе нормального бурения и в процессе микрозаклиниваний и проскальзываний;

[0014] На Фиг. 13 проиллюстрирована гистограмма различных длин волн света, отраженного от решетки Брэгга в оптическом волокне в статоре забойного двигателя за интервал бурения в одну минуту;

[0015] На Фиг. 14 проиллюстрирован боковой вид статора забойного двигателя, показывающий размещение множества решеток Брэгга в сегментах каждого из двух оптических волокон;

[0016] На Фиг. 15 проиллюстрирован график удлинения волоконного датчика, как функциональная зависимость от углового положения ротора для восьми различных решеток Брэгга в волоконных сегментах при восьми различных положениях фазы статора по отношению к ротору;

[0017] На Фиг. 16 проиллюстрирован график для предоставления отчетов корреляции между проскальзываниями или микрозаклиниваниями и угловым положением ротора по отношению к статору;

[0018] На Фиг. 17 проиллюстрирован детектор оптического волокна, содержащего решетки Брэгга;

[0019] На Фиг. 18 проиллюстрирована блок-схема внутрискважинного компьютера и интерфейс для множества волокон оптического датчика в забойном двигателе; и

[0020] На Фиг. 19 и 20 проиллюстрирована обобщенная блок-схема процесса, содержащая измерение микрозаклиниваний и проскальзываний используя волоконно-оптические датчики в забойном двигателе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0021] Следует понимать, что для простоты и ясности иллюстрации, где это уместно, для обозначения соответствующих или аналогичных элементов исходные номера позиций на различных фигурах могут повторяться. Кроме того, для обеспечения полного понимания вариантов реализации, описанных в контексте настоящего изобретения, многочисленные конкретные детали изложены по порядку. Однако, специалисту в данной области техники будет понятно, что варианты реализации, описанные в контексте настоящего изобретения, могут использоваться без этих конкретных деталей. В иных случаях, способы, процедуры и компоненты не были описаны подробно для того, чтобы не затруднять понимание относящегося к делу соответствующего описываемого признака. Кроме того, настоящее описание не предназначено для ограничения объема вариантов реализации, описанных в контексте настоящего изобретения. Графические материалы не обязательно выполнены в масштабе, а пропорции некоторых частей были показаны в увеличенном масштабе для лучшей иллюстрации деталей и признаков настоящего изобретения.

[0022] В последующем описании термины, такие как "верхний", "вверх", "нижний", "вниз", "выше", "внизу по стволу скважины", "вверху по стволу скважины", "продольный", "поперечный" и тому подобное, использованные в контексте настоящего изобретения, будут означать по отношению к нижней части или самому дальнему пространству окружающий ствол скважины, даже если этот ствол скважины или его участки могут быть отклоненными или горизонтальными. Соответственно, пересекающая, осевая, поперечная, продольная, радиальная и т.п. ориентации будут означать положения по отношению к стволу скважины или инструменту. Дополнительно, проиллюстрированные варианты реализации изображены таким образом, что ориентация такова, что правая часть находится ниже по стволу скважины по сравнению с левой стороной.

[0023] Далее будут представлены несколько определений, которые применяются на протяжении данного раскрытия. Термин "присоединенный" определяется, как соединенный непосредственно или косвенно через промежуточные компоненты, и не обязательно ограничивается физическими соединениями. Указанное соединение может быть таким, что объекты соединены постоянно или разъемно. Термин "коммуникативно присоединенный" определяется, как связанный непосредственно или косвенно через промежуточные компоненты, и связи не обязательно ограничены механическими связями, но связи, которые допускают передачу данных между указанным образом описанными компонентами. Термин "по существу" определяется, как существенным образом соответствующий конкретному размеру, форме или другой особенности, которые модифицируют "по существу" таким образом, что компонент не должен быть точным. Например, по существу цилиндрический означает, что объект напоминает цилиндр, но может иметь одно или несколько отклонений от правильного цилиндра.

[0024] Термин "радиальный" и/или "радиально" означает по существу в направлении по радиусу объекта, или наличие компонента направления в направлении по радиусу объекта, даже если этот объект не является точно круглым или цилиндрическим. Термин "по оси" означает по существу по направлению оси объекта. Если точно не указано, то термин по оси является таким, который относится к более длинной оси объекта.

[0025] Со ссылкой Фиг. 1, система бурения ствола скважины 100 содержит бурильную колонну 101, удерживаемую установкой 102 на поверхности 103. Буровое долото 104 на конце бурильной колонны 101 создает ствол скважины 100 в окружающем пласте 105, который также может включать границы пласта. Циркуляционный буровой насос 129 перекачивает буровой раствор из ёмкости для бурового раствора 127 вниз по бурильной колонне 101 и вверх в кольцевое пространство вокруг бурильной колонны 101 для охлаждения бурового долота 104 и удаления бурового шлама из ствола скважины 100. Буровой раствор проходит через забойный двигатель 113, который приводится в действие потоком бурового раствора. Забойный двигатель 116 вращает буровое долото 104.

[0026] Вспомогательный узел датчика 111 расположен вокруг бурового долота 104. Вспомогательный узел датчика 111 содержит телеметрическую аппаратуру 112 для передачи, получения и обработки телеметрических сигналов, проходящих вдоль бурильной колонны 101 к и от поверхности 103. В ознакомительных целях вспомогательный узел датчика 111 проиллюстрирован на Фиг. 1 расположенным выше забойного двигателя 113. Дополнительные вспомогательные узлы датчика 114, 115, 116 могут быть включены, при желании, в состав бурильной колонны 101. Вспомогательный узел датчика 116 расположен ниже двигателя 113 и этот вспомогательный узел датчика 116 имеет телеметрическую аппаратуру для того, чтобы обмениваться данными со вспомогательным узлом датчика 111 с целью передачи информации на поверхность 103. Например, связь между телеметрической аппаратурой ниже двигателя 113 и вспомогательным узлом датчика 111 может быть выполнена посредством короткой пересылки данных акустической или электромагнитной телеметрии.

[0027] На поверхности 103, поддерживаемой бурильной колонной 101, наземный вспомогательный узел 121 содержит телеметрическую аппаратуру 122, которая обменивается информацией с телеметрической аппаратурой 112 вспомогательного узла датчика 111 через один или несколько проводных или беспроводных каналов связи, или через гидроимпульсные или акустические телеметрические системы, такие как системы, описанные в контексте настоящего изобретения. Наземный вспомогательный узел 121 также может поддерживаться наземной установкой 102. Сигналы, принятые в телеметрической аппаратуре 122, могут быть обработаны телеметрической аппаратурой 122 или направлены наземному оборудованию 123 для обработки.

[0028] Как проиллюстрировано на Фиг. 1, наземное оборудование 123 содержит приёмопередатчик 124 для обмена информацией с наземным вспомогательным узлом 121 и персональный компьютер 125, присоединенный к приёмопередатчику 124 для обработки сигналов от вспомогательного узла датчика 121 и выдачи отчёта оператору бурения 126.

[0029] В некоторых случаях, во время того, как забойный двигатель 113 приводит в действие буровое долото 104, буровое долото 104 может полностью остановить вращение, так называемое "полное" заклинивание, что может заблокировать флюидный канал через забойный двигатель 113 и вызвать скачок давления в циркуляционном буровом насосе 129 на поверхности. Такой скачок давления в циркуляционном буровом насосе 129 считается надежным индикатором заклинивания забойного двигателя. Тем не менее, перед таким полным заклиниванием забойного двигателя 113 часто присутствуют различные микрозаклинивания, которые остаются незамеченными на поверхности, при которых буровое долото на мгновение останавливается или замедляется. Микрозаклинивание представляет собой короткое время заклинивания по сравнению со временем полного заклинивания, при котором производится произвести максимальный скачок давления, так что микрозаклинивание имеет скачок давления со значительно меньшим давлением, чем максимальный скачок давления. Также возможно, что микрозаклинивания могут происходить часто без корректирующих действий, предпринимаемых в процессе бурения, потому что бурение оканчивается до наступления полного заклинивания.

[0030] Микрозаклинивания производят нагружающее воздействие на статор эластомера таким же образом, как и выявленное при нормальных условиях заклинивание. Микрозаклинивание прерывает поток бурового раствора в забойный двигатель 113 так, что буровой раствор на входе забойного двигателя оказывает воздействие на эластомер статора с моментальным повышением давления пропорционально плотности бурового раствора и степени изменения скорости бурового раствора на входе забойного двигателя. Такая повторяющаяся динамическая нагрузка снижает срок службы эластомера из-за повторяющихся напряжений и растяжений эластомера, а также из-за трения и абразивного износа в ходе того, как буровой раствор все более нагнетается между областями контакта между стальным ротором и эластомером статора.

[0031] Повторяющиеся нагрузки на забойный двигатель могут быть также результатом проскальзывания. Проскальзывание в целом известно как самопроизвольное толчкообразное движение, которое может происходить в то время, когда два объекта скользят друг по другу. В частном случае скважинного бурения, проскальзывание обычно является результатом того, что буровое долото прилипает к, а затем соскальзывает с породы в забое или в конце ствола скважины.

[0032] Зная частоты микрозаклиниваний и проскальзываний, эксплуатацию забойного двигателя можно оптимизировать. Посредством каротажа данных о микрозаклиниваниях и проскальзываниях в процессе бурения, могут быть скомпонованы подходящие долота, типы двигателя и буровые растворы для бурения соседних эксплуатационных скважин, основываясь на данных о микрозаклиниваниях и проскальзываниях. Заклинивание и проскальзывание представляют собой разные явления, но оба приводят к непредусмотренной нагрузке на эластомер статора.

[0033] На Фиг. 2 проиллюстрирован типовой забойный двигатель 113, который может использоваться для того, чтобы отслеживать микрозаклинивания и проскальзывания в процессе операций бурения, в соответствии с аспектами настоящего изобретения. Забойный двигатель 113 по Фиг. 2 является примером двигателя объёмного типа, известным как двигатель Муано. Так, в частности, забойный двигатель 113 имеет стальной ротор 131 и эластомерный статор 132 внутри трубчатого стального корпуса 133 забойного двигателя 113. В данном примере, наружная поверхность ротора 131 имеет семь спиральных лопастей, а внутренняя поверхность статора 132 имеет восемь спиральных лопастей.

[0034] Как правило, ротор двигателя Муано представляет собой спираль и может иметь только лишь две лопасти, а статор двигателя Муано отливается с аналогичной внутренней многолепестковой диаграммой направленности, имеющей на одну лопасть больше, чем ротор, а внутренний спиральный шаблон завитка имеет более длинный ход резьбы, чем у ротора для того, чтобы образовывать герметичные полости между ротором и статором в ходе того, как ротор поворачивается и прокручивается внутри статора. В ходе того, как ротор поворачивается и прокручивается внутри статора, ось ротора остается параллельной и смещенной от оси статора. Сочленения дифференциала расположены между ротором и буровым долотом для того, чтобы обеспечить вращение ротора внутри статора.

[0035] Чтобы поддерживать герметичность полостей между ротором и статором, должен присутствовать контакт между эластомером статора и каждой лопастью ротора. Тем не менее, для того, чтобы уменьшить износ эластомера, физическое воздействие в областях контакта должно быть не больше, чем это необходимо для того, чтобы предотвратить поток бурового раствора между герметичными полостями в процессе бурения. Следовательно, относительный размер ротора по отношению к полости в эластомере выбирается, основываясь на условиях нормального бурения, когда ротор поворачивается с определенной скоростью под расчётной нагрузкой, что приводит к определенному падению давления по всей длине ротора и статора в забойном двигателе. После того, как забойный двигатель установлен и опущен вместе с буровым долотом в ствол скважины, он должен эксплуатироваться в соответствии с номинальной скоростью и нагрузкой, так что заклинивания забойного двигателя происходят нечасто.

[0036] В соответствии с аспектами настоящего изобретения, одно или несколько оптических волокон 141, 142, 143, 144 и так далее размещены в эластомере статора 132. Деформации внутри эластомера статора 132 могут вызывать удлинение нескольких или всех оптических волокон. Каждое удлинение каждого оптического волокна обнаруживается посредством света, передаваемого волокном. Например, удлинение оптического волокна обнаруживается посредством модуляции фазы, обусловленной изменением длины рассеивания света, или посредством рэлеевского или бриллюэновского рассеяний, или посредством дифракции Брэгга.

[0037] Например, каждое оптическое волокно имеет одну или несколько дифракционных решеток Брэгга, впечатанных или отпечатанных на волокне. Такая решетка Брэгга имеет ряд рассеивающих свет канавок, записанных или отпечатанных поперек всего волокна таким образом, что по меньшей мере часть света, распространяющегося внутри волокна вдоль оси волокна в одном направлении, отражается для распространения в противоположном направлении. Свет, отраженный решеткой Брэгга, является суперпозицией света, рассеянного канавками таким образом, что отраженный свет имеет максимальную интенсивность при наличии конструктивной интерференции света, рассеянного канавками. Для типичного случая решетки Брэгга, имеющей канавки, которые равномерно распределены друг от друга на расстояние "d", известное как период решетки Брэгга, условие конструктивной интерференции имеет место при nλ = 2d, где "n" представляет собой целое число, а λ является длиной волны света. Таким образом, коэффициент отражения решетки Брэгга в оптическом волокне является функциональной зависимостью от длины волны света и периода решетки Брэгга, таким образом, что длина волны, имеющая максимальное отражение, указывает на удлинение в оптическом волокне. Соответственно, микрозаклинивания внутри забойного двигателя могут быть косвенно измерены посредством измерения удлинения в оптических волокнах.

[0038] В одной схеме компоновки, каждое оптическое волокно проходит по всей длине статора 133 по спирали внутри соответствующей лопасти статора. Следовательно, удлинение оптического волокна, измеренное посредством отражения света от решетки Брэгга, в высокой степени восприимчиво к давлению бурового раствора.

[0039] Удлинение определенных сегментов оптического волокна также восприимчиво к напряженности от контакта между лопастями ротора 131 и лопастями статора 132. Напряжение от контакта между лопастями является периодической функциональной зависимостью от углового положения ротора относительно статора, разделенного на число (N) лопастей статора. Для определения давления бурового раствора, решетки Брэгга могут быть расположены в каждом слое таким образом, что решетки Брэгга измеряют полное удлинение, которое восприимчиво к давлению бурового раствора, но не к угловому положению ротора относительно статора. Кроме того, удлинение, измеряемое от нескольких волокон, может быть суммировано или усреднено для того, чтобы быть восприимчивым к давлению, но не угловому положению ротора относительно статора.

[0040] Суммирование или усреднение значения измерений удлинения от нескольких волокон также уменьшает некоррелируемый шум при измерениях удлинения. В этом случае сигнал, показывающий давление бурового раствора, будет добавляться когерентно, а некоррелируемый шум будет добавляться некогерентно. Таким образом, суммирование и усреднение приведет к увеличению соотношения сигнал-шум. Например, когда два измерения суммируются, коррелированный сигнал увеличится на 6 дБ, а некоррелированный шум увеличится на 3 дБ, так что соотношение сигнал-шум увеличивается на 3 дБ.

[0041] В одной схеме компоновки, когда используются несколько волокон, волокна расположены симметрично по окружности статора так, что удлинение, измеряемое от нескольких волокон может быть суммировано или усреднено, подавляя колебания за счет вращения и прокручивания ротора 131 внутри статора 132. Например, если используются только четыре оптических волокна, они размещены в положениях 141, 142, 143, 144, показанных на Фиг. 2. Как будет описано ниже со ссылкой на Фиг. 14, 15, и 16, выбранные сегменты каждого волокна также могут быть снабжены соответствующими решетками Брэгга чтобы измерять угловое положение ротора 131 по отношению к статору 132 для корреляции микрозаклиниваний и проскальзываний с угловым положением. Период каждой решетки Брэгга таков, что она отражает определенную длину волны света в напряженном состоянии. Следовательно, можно использовать различные периоды для различных решеток Брэгга в том же оптическом волокне для того, чтобы получить независимые значения измерений растяжения в каждой из решеток Брэгга.

[0042] Как дополнительно проиллюстрировано на Фиг. 2, еще больше оптических волокон может быть размещено в статоре 132 в более или менее равномерно расположенных положениях по всему статору. Каждый из этих оптических датчиков может иметь множество решеток Брэгга, каждая из которых имеет разный номинальный период в ненапряженном состоянии. Таким образом, оптические волокна могут обнаруживать состояние эластомера в отдельных периферийных и осевых положениях по всей внутренней поверхности статора 132.

[0043] Оптическое волокно может быть прикреплено к эластомеру статора 132 таким образом, что положения решетки Брэгга закрепляются на эластомере и растяжение в эластомере вызывает пропорциональное удлинение в решетках Брэгга. Оптическое волокно может быть размещено на точной глубине внутри эластомера и полностью заключено в и прикреплено к эластомеру таким образом, что растяжение эластомера в процессе бурения не повреждает оптическое волокно, пока достаточное растяжение передается от эластомера к оптическому волокну для выявления сильного сигнала растяжения в эластомере.

[0044] Как дополнительно проиллюстрировано и описано ниже со ссылкой на Фиг. 14 и 17, оптическое волокно на вершине конца статора 132 простирается вверх к детектору, размещенному внутри корпуса забойного двигателя 133 таким образом, что оптическое волокно и детектор защищены от протекающего бурового раствора. i)Существуют различные подходящие способы прикрепления оптического волокна к эластомеру. Например, как проиллюстрировано на Фиг. 3, радиальные и спиральные канавки 151, 152, 153, 154 и так далее, образованы в эластомере статора 132, и тогда соответствующие волоконно-оптические кабели 211, 155, 156, 157, 158, покрытые резиновым клеем, помещаются в канавки, а затем канавки заполняются резиновым клеем. Например, канавки 151, 152, 153, 154 прорезаны в эластомере или образуются в эластомере статора 132 при формовке эластомера. Например, канавки 151, 152, 153, 154 образованы при формовке эластомера посредством радиального и спирального оребрения, обточенного или сформованного на расходуемой вставке пресс-формы, формирующей прессованием эластомер статора 132.

[0045] На Фиг. 4 проиллюстрирован другой способ прикрепления оптического волокна 161 к эластомеру 162 статора. В данном примере, оптическое волокно 161 размещается в центре полужёсткого носителя 163, а полужёсткий носитель покрыт клейким веществом и вставлен в мягкую резиновую трубку 164 для образования полужёсткого волоконно-оптического кабеля 165. Например, полужёсткий носитель 163 изготавливается из композитного пластикового материала. Тогда волоконно-оптический кабель 165 наматывается на спиральный шпиндель, имеющий требуемый шаг резьбы статора для образования спиральной формы, которую волоконно-оптический кабель должен иметь в статоре. Затем волоконно-оптический кабель 165 помещается в пресс-форму для статора 162 таким образом, что волоконно-оптический кабель 165 становится прикрепленным к эластомеру 162 статора, когда статор сформован.

[0046] На Фиг. 5, Фиг. 6, и Фиг. 7 проиллюстрированы другие способы размещения волоконно-оптического кабеля 175 в статоре 176. Волоконно-оптический кабель 175 может быть аналогичен волоконно-оптическому кабелю 165 предыдущего примера, но волоконно-оптический кабель 175 не обязательно должен быть жёстким. В данном примере, эластомер статора 176 сформован расходуемой спиральной трубкой 177, расположенной там, где оптическое волокно должно появиться. Например, алюминиевая трубка 177 наматывается на спиральный шпиндель, имеющий требуемый шаг резьбы статора 176, и после этого алюминиевая трубка 177 помещается в пресс-форму для статора, а затем статор формуется таким образом, что алюминиевая трубка становится встроенной в эластомер статора. Затем алюминиевая трубка удаляется посредством протекания кислоты или раствора щелочи через трубку, что приводит к образованию спирального отверстия 178 по всей длине статора 176, как проиллюстрировано на Фиг. 6. Тогда немного резинового клея 179 вводится в отверстие, а затем волоконно-оптический кабель 176 вставляется в отверстие таким образом, что волоконно-оптический кабель 176 становится прикрепленным к эластомеру 176 посредством слоя клея 179.

[0047] На Фиг. 8 проиллюстрирован спектр света, отраженного от решетки Брэгга в оптическом волокне в статоре забойного двигателя в процессе нормального бурения. Амплитуда отраженного света является функциональной зависимостью от периода решетки Брэгга таким образом, что амплитуда имеет пиковое значение при длине волны, которая в два раза превышает период решетки Брэгга. Растяжение в эластомере статора приводит к растяжению в решетке Брэгга таким образом, что период решетки Брэгга пропорционален растяжению. Следовательно, длина волны пика в амплитуде спектра отраженного света указывает на деформацию в эластомере.

[0048] На Фиг. 9 проиллюстрирован спектр света, отраженного от решетки Брэгга, когда присутствует проскальзывание ротора; Проскальзывание приводит к возрастанию пика в спектре от около 1550,0 нанометров до около 1550,1 нанометров. Это соответствует растяжению от около 0,0032 процентов в оптическом волокне.

[0049] На Фиг. 10 проиллюстрирован спектр света, отраженного от решетки Брэгга, когда присутствует микрозаклинивание ротора. Если забойный двигатель заклинивает, то крутящий момент на роторе достигает номинального предела. Это приводит к максимальному растяжению в эластомере ротора, приводя к максимальному растяжению в оптическом волокне. Это приводит к максимальному изменению (увеличению) периода решетки Брэгга. В данном случае микрозаклинивание вызвало возрастание пика в спектре до около 1550,2 нанометров. Это соответствует растяжению от около 0,0064 процентов в оптическом волокне.

[0050] На Фиг. 11 проиллюстрирован график удлинения волоконно-оптического датчика, как функциональная зависимость от времени в процессе двух проскальзываний с последующими двумя микрозаклиниваниями; В процессе проскальзывания эластомер растягивается больше, чем в условиях нормального бурения и время от времени будет достигать максимального растяжения в условиях заклинивания. Однако, частота проскальзываний больше, чем частота заклиниваний. В целом, из условий нагружения можно сделать вывод, что γбурения < γпроскальзывания < γзаклинивания, где “γ” представляет собой длину волны пика спектра отраженного света.

[0051] Данные волоконно-оптических датчиков могут быть обработаны в процессе бурения различными способами или для анализа в процессе каротажа для того, чтобы о вызывающих аномалию условиях в процессе бурения сообщить на поверхность в направлении вверх по скважине посредством акустической или гидроимпульсной телеметрии. В одной или нескольких компоновках, сбор данных датчика начинается с передачи импульса света через одно или несколько оптических волокон, и детектирование отражения от оптического волокна посредством спектрофотометра. Спектрофотометр предоставляет для каждого импульса света множество амплитуд интенсивностей (Ai), отвечающих соответствующим длинам волн света (γi). Каждая решетка Брэгга имет соответствующую номинальную длину волны (γo), отвечающую пику отражения для нулевого удлинения. Для каждой решетки Брэгга множество амплитуд интенсивностей обрабатывается для вычисления пиковой длины волны, которая представляет собой среднее значение амплитуды интенсивностей относительно номинальной длины волны решетки Брэгга. Эта пиковая длина волны также усреднена по числу импульсов для того, чтобы вычислить выборку данных во временной области для регистрации или для дальнейшего анализа.

[0052] Например, импульсы света возникают со скоростью от около 100 микросекунд, и пиковая длина волны усредняется за одну тысячу импульсов, чтобы произвести выборку данных для регистрации при скорости одной записи в журнал каждые 100 миллисекунд. Это обеспечивает достаточное разрешение во временной области для графика по Фиг. 11. В данном примере, присутствие проскальзывания определяется посредством падения удлинения волоконного датчика между первым пороговым значением (ПЗ1) и вторым пороговым значением (ПЗ2). Присутствие микрозаклинивания определяется посредством превышения удлинением волоконного датчика второго порогового значения (ПЗ2). Данные дополнительно обрабатывается в частотной области для того, чтобы уменьшить скорость передачи данных телеметрией в направлении вверх по скважине или для представления оператору бурения.

[0053] На Фиг. 12 проиллюстрирован график длины волны света, отраженного от решетки Брэгга в оптическом волокне в статоре забойного двигателя как функциональная зависимость от времени в процессе нормального бурения и в процессе проскальзываний и микроторможений. В этом примере данные усреднены за двухминутный интервал, таким образом, что одно значение длины волны графически представлено для каждого двухминутного интервала. В целом, интервал определяется на основании требуемого уровня точности, таким образом, что более длинный интервал обеспечивает более высокую точность, за счет задержки получения результата. В этом конкретном примере, нормальное бурение определяется периодически за две, четыре, шесть, восемь, десять, двадцать, двадцать две, и тридцать две минуты. Микрозаклинивания определяются за двенадцать, четырнадцать, шестнадцать и восемнадцать минут. Проскальзывания определяются за двадцать две, двадцать шесть, двадцать восемь, и тридцать минут. Тем не менее, это усреднение за двухминутные интервалы не может четко отличать случай частоты проскальзываний от случая частоты микроторможений, потому что каждое из этих условий может привести к той же средней длине волны 1550,1 наномеров.

[0054] На Фиг. 13 проиллюстрирована гистограмма различных длин волн света, отраженного от решетки Брэгга в оптическом волокне в статоре забойного двигателя за интервал бурения в одну минуту. В данном примере, гистограмма записывает частоту распределения пиковой длины волны, вычисленную из отражения каждого импульса света за интервал. Каждая пиковая длина волны квантуется до определенного разрешения, которое в данном примере составляет 0,1 нанометра. Таким образом, пиковая длина волны, квантованная до 1550,0 наномеров, классифицируется как случай нормального бурения, пиковая длина волны, квантованная до 1550,1 наномеров, классифицируется как случай проскальзывания, а пиковая длина волны, квантованная до 1550,2 наномеров, представляет собой случай микрозаклинивания. Например, как проиллюстрировано на Фиг. 13, всего из около 6000 случаев в течение одноминутного интервала, около 1500 случаев были случаями проскальзывания, и около 1000 случаев были случаями микрозаклинивания. Это обеспечивает удобный способ получения обработанных данных для телеметриии в направлении вверх по скважине в процессе бурения. Например, внутрискважинный компьютер (251 по Фиг. 18) во вспомогательном узле забойного двигателя (113 по Фиг. 1) или в другом вспомогательном узле (112, 114, 115 по Фиг.1) сборки скважинного инструмента и вычисляет, и передает частоту проскальзываний и частоту микрозаклиниваний каждую минуту в двух соответствующих байтах данных.

[0055] Частоты, связанные с микрозаклиниваниями и проскальзываниями на заданном интервале, также могут быть вычислены с применением преобразования Фурье, такого как дискретное преобразование Фурье (ДПФ) на временной области данных типа, проиллюстрированного на Фиг. 11. Например, требуемое разрешение в частоте и заданный интервал определяют скорость для выборок данных во временной области, которая служит в качестве входных данных для вычисления дискретного преобразования Фурье. Скорость для выборок данных во временной области затем определяет величину усреднения, что делается после измерений пиковой длины волны перед вычислением дискретного преобразования Фурье. Усреднение может быть сделано посредством накопления значений измерения пиковой длины волны в течение более короткого интервала выборок данных во временной области. Например, для одноминутного интервала и разрешения около 1 Герц, вычисление дискретного преобразования Фурье получает в качестве входных данных шестьдесят четыре выборки во временной области таким образом, что сигнал во временной области, как проиллюстрировано на Фиг. 11, предоставляет образцы со скоростью 60/64 = 0,937 Гц для вычисления дискретного преобразования Фурье.

[0056] На Фиг. 14 проиллюстрирован боковой вид статора забойного двигателя, показывающий размещение множества решеток Брэгга 191, 192 и так далее в сегментах каждого из двух оптических волокон 141, 143. В данном примере другие оптические волокна опущены для ясности. Верхний конец каждого оптического волокна 141, 142 завершается в соответствующей сборке источника и приёмника 144, 145. Сборки источника и приёмника прикреплены резиновым клеем к эластомеру статора 132 и корпусу 133 забойного двигателя для того, чтобы защитить оптические волокна от потока бурового раствора через забойный двигатель.

[0057] На Фиг. 15 проиллюстрирован график удлинения волоконного датчика, как функциональная зависимость от углового положения ротора для восьми различных решеток Брэгга 201, 202, 203, 204, 205, 206, 207, 208 в волоконных сегментах при восьми различных положениях фазы статора по отношению к ротору; Для каждой решетки Брэгга удлинение волоконного датчика является периодической функциональной зависимостью от углового положения ротора по отношению к статору в единицах, равных 2π радиан, разделенных на число (N) лопастей на роторе.

[0058] Например, угловое положение в ноль градусов соответствует положению ротора, проиллюстрированному на Фиг. 2, и в этом случае максимальное удлинение происходит на вершине статора 132 для оптического волокна 142 по Фиг. 2. Таким образом, сегмент решетки Брэгга в оптическом волокне 142 на верхнем конце статора может производить кривую 201 по Фиг. 15. В этом же примере, минимальное удлинение происходит в верхнем конце статора 132 для оптического волокна 144 на верхнем конце статора. Таким образом, сегмент решетки Брэгга в оптическом волокне 142 на верхнем конце статора 132 может производить кривую 205 по Фиг. 15. Аналогичным образом, сегмент решетки Брэгга в оптическом волокне 143 на верхнем конце статора 132 может производить кривую 203 по Фиг. 15 и сегмент решетки Брэгга в оптическом волокне 141 на верхнем конце статора 132 может производить кривую 207 по Фиг. 15. Остальные кривые могут быть получены посредством различных решеток Брэгга в этих же оптических волокнах, но расположенных на другой глубине вдоль оси статора 132. В альтернативном варианте, другие кривые 202, 204, 206, 208 могут быть получены посредством решеток Брэгга в ещё четырех оптических волокнах (211, 212, 213, 214 по Фиг. 2) размещенных в статоре 132.

[0059] Угловое положение ротора может быть прослежено из значений измерений 201, 202, 203, 204, 205, 206, 207, и 208 удлинения волоконного датчика посредством нахождения двух наибольших из значений измерений, и затем интерполяции между этими двумя наибольшими значениями измерений, чтобы определить угловое положение до пределов диапазона от нуля до 2π/N радиан, и прослежено между следующими множествами значений измерений для определения углового положения во всем диапазоне от нуля до 2π радиан.

[0060] Затем, как проиллюстрировано на Фиг. 16, проскальзывания и микрозаклинивания могут быть коррелированы с угловым положением ротора и эта корреляция может быть отображена в графическом виде. В данном примере, проскальзывания и микрозаклинивания в соответствии с данными по Фиг. 11 нанесены на график как функциональная зависимость от времени и углового положения по Фиг. 16, проскальзывания отличаются от микрозаклиниваний посредством различной штриховки, представляющей различные