Процесс подготовки пористых пропиленовых полимеров

Иллюстрации

Показать всеИзобретение относится к процессу изготовления стереорегулярных пористых полипропиленовых полимеров. Описан процесс получения пористого пропиленового (со)полимера с пористостью выше 0,33 см3/г. Процесс проходит в каталитической системе, включающей (а) катализатор Циглера-Натта, содержащий как минимум два электронодонорных соединения, одно из которых представляет собой сукцинат в количестве 50-90% моль относительно общего количества доноров, а другое представляет собой 1,3 диэфир, (b) алюминийалкил и дополнительно (с) внешнее электронодонорное соединение. Компоненты катализатора (а) и (b) контактируют в течение 1-60 мин при температуре от 35-55°С. Затем проводят предварительную полимеризацию с одним или несколькими олефинами с формулой CH2 = CHR, где R представляет собой Н или углеводородную группу С1-С10, до формирования количества полимера 0,1-1000 г на грамм компонента твердого катализатора (а). Полимеризация пропилена проходит в необязательном присутствии небольшого количества этилена и/или альфа-олефинов С4-С10, производящих указанный пористый пропиленовый (со)полимер. Технический результат – получение пористого пропиленового (со)полимера с пористостью выше 0,33 см3/г. 7 з.п. ф-лы, 3 табл., 6 пр.

Реферат

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет процесс изготовления стереорегулярных пористых пропиленовых полимеров. Пористые пропиленовые полимеры особенно часто используются для изготовления гетерофазных сополимеров, состоящих из стереорегулярных пористых пропиленовых полимеров в качестве полимерной матрицы, включающей низко кристаллический этилен, который может содержать сополимер.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изготовление гетерофазных сополимеров через последовательную полимеризацию, иногда называемую как «смешение полимеров в момент образования», часто является предпочтительным. Согласно этой методике, относительно высоко кристаллический пропиленовый полимер подготавливается в первом реакторе полимеризации и затем подается в реактор последовательной полимеризации, в которой образуется низкий кристаллический эластомерный компонент (например, сополимер пропилен-этилена).

В такого рода процессах, где каждый реактор может работать в условиях различной полимеризации с точки зрения катализа, давления, температуры, количества сомономера (сомономеров) и молекулярно веса регулятора (регуляторов), настройка процесса позволяет производить широкий спектр гетерофазных сополимеров пропилена, а также различные концентрации полукристаллических и низко кристаллических эластомерных компонентов. Процессы данного типа описаны, например, в ЕР 640649 и WO 2010/146074, где каталитическая система формируется при предварительном контакте перед первым шагом полимеризации. Твердый компонент катализатора Циглера-Натта, содержащий фталат или смесь 1,3-диэфиров и сукцинат, используется в качестве внутреннего донора, сокатализатор триалкилалюминия и алкилалкоксисилан как внешний доноров электронов для улучшения стереоспецифичности. В обоих случаях температура при предварительном контакте устанавливается предпочтительно в диапазоне 0-30°С. В ЕР 640649 температура при предварительном контакте составляет 0°С, в WO 2010/146074 составляет 25°С.

Когда процесс последовательной полимеризации направлен на подготовку гетерофазных сополимеров с соответствующим количеством низко кристаллических эластичных полимеров, пористость матрицы относительно высоко кристаллического полимера играет важную роль.

Как правило, чем выше является пористость полимерной матрицы на первой стадии, тем больше количество эластомерных компонентов, которые могут быть включены в указанную матрицу на второй стадии полимеризации.

С другой стороны, если пористость матрицы низкая, наличие чрезмерного количества фракций эластичных полимеров на поверхности частиц значительно увеличивает вязкость этих частиц, что ведет к увеличению слипания, которое в свою очередь может вызвать прилипание к стенке реактора, закупоривание или даже засорение.

Важным макроскопическим показанием пористости полимера является насыпная плотность полимера. Насыпная плотность или условная плотность - это масса на единицу объема материала, включая пустоты внутри материалы. Для полимерных частиц с регулярной морфологией относительно низкие значения насыпной плотности указывают на сравнительно высокую пористость полимерного порошка. Таким образом, по крайней мере для некоторых случаев было бы предпочтительно производить пропиленовый полимер в первой стадии полимеризации, с высокой пористостью (низкая насыпная плотность) и высокой кристаллизацией.

В WO 2008/015113, как описано, можно модулировать пористость полимерной матрицы на первом шаге полимеризации при тщательном выборе катализатора полимеризации и при предварительном контакте. В частности, рекомендуется контакт с компонентом катализатора Ц/Н (включая доноры, выбранные из группы, включающей среди прочего фталаты, сукцинаты и эфиры) с соединением алкилалюминия, соединением внешних доноров, при необходимости в присутствии пропилена, при температуре от 5°С до 30°С и массовой доле пропилена /(компонент катализатора) в диапазоне от 0 до 2,0, чтобы подготовить матрицу высоко кристаллического полимера, имеющую значения насыпной плотности ниже 0,40 г/см3. Фактически объемная плотность полукристаллической матрицы может быть уменьшена путем установки температуры предварительного контакта возле высшей границы диапазона 5-30°С. Это рекомендация в WO 2010/146074 будет вызывать улучшение полимерной пористости при температуре предварительного контакта 0°С для ЕР 640649. Однако рабочие примеры для материала, использованного при экспертизе заявки, не исследуют весь диапазон температур предварительного контакта, а ограничиваются диапазоном 15-25°С. При сравнении примеров 1 и 2 можно увидеть, что увеличение температуры предварительного контакта включает сокращение насыпной плотности полимера (поэтому выше пористость), но также уменьшение стереоспецифичности катализатора, подтверждаемое высоким количеством ксилолового растворимого вещества. Поэтому для специалистов в данной области техники ясно, что верхний предел 30°С температуры предварительного контакта имеет свое техническое обоснование необходимого компромисса между высокой пористостью и высокой кристалличностью. Фактически сравнительный метод, проведенный заявителем, подтверждает, что при температуре предварительного контакта 30°С и компоненте катализатора Ц/Н, содержащем фталаты, алкилалюминий и алкоксисиланы, уменьшение стереоспецифичности становится еще более очевидным.

Учитывая вышеизложенное, было с удивлением обнаружено, что с конкретным катализатором, содержащим диэфиры и сукцинаты в качестве внутренних доноров, более высокие температуры предварительного контакта могут использоваться без существенного снижения стереоспецифичности.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Процесс получения пористого пропиленового (со)полимера с пористостью выше 0,33 см3/г проходит в каталитической системе, включающей (а) компонент твердого катализатора, содержащий галогенид магния, соединение титана, имеющее как минимум Ti-галоген и два электронодонорных соединения, одно из которых присутствует в количестве от 50 до 90% моль относительно общего количества доноров и выбрано из сукцинатов, а другое выбрано из 1,3 диэфиров, (b) алюминийалкил и дополнительно (с) внешнее электронодонорное соединение, и включает следующие шаги:

контакт компонентов катализатора (а), (b) и дополнительно (с) в течение периода времени от 1 до 60 мин, при температуре от 35 до 55°С; (по выбору),

предварительная полимеризация с одним или несколькими олефинами с формулой СН2=CHR, где R представляет собой Н или углеводородную группу C1-С10, до формирования количества полимера примерно от 0,1 примерно до 1000 г на грамм компонента твердого катализатора (а); и

полимеризация пропилена в необязательном присутствии небольшого количества этилена и/или альфа-олефинов С4-С10, производящих указанный пористый пропиленовый (со)полимер.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

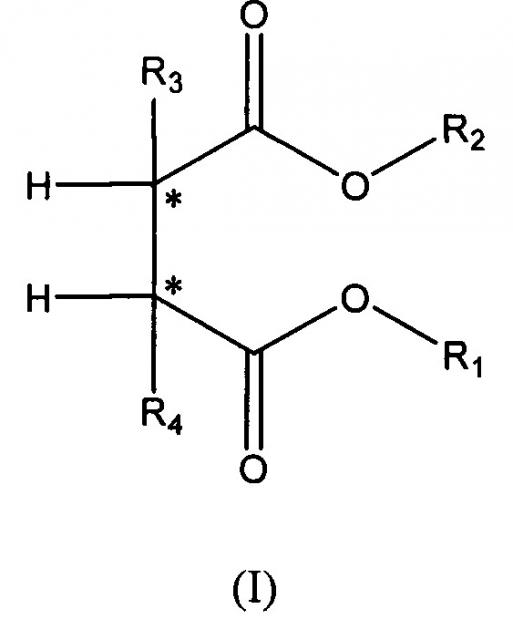

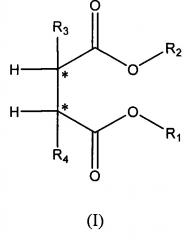

Предпочтительным является вариант, когда сукцинат, присутствующий в компоненте твердого катализатора (а), выбирается из сукцинатов по формуле (I), приведенной ниже

где радикалы R1 и R2, равные или отличающиеся друг от друга, - это C1-С20линейный или разветвленный алкил, алкенил, циклоалкил, арил, арилалкил или группа арилалкилов, при необходимости содержащие гетероатомы; радикалов R3 и R4, равные или отличающиеся друг от друга, - это алкил С1-С20, циклоалкил С3-С20, арил С5-С20, арилалкил или группа арилалкилов с условием, что минимум один из них является разветвленным алкилом; вышеупомянутые соединения с двумя асимметричными углеродными атомами определяются по структуре из формулы (I), стереоизомеры типа (S, R) или (R, S).

R1 и R2 являются предпочтительно C1-C8 алкилом, циклоалкилом, арилом, арилалкилом и группой арилалкилов. Особенно предпочтительными являются соединения, в котором R1 и R2 выбираются из первичных алкилов и в частности разветвленных первичной алкилов. Примеры подходящих групп R1 и R2 - это метил, этил, n-пропил, n-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Особенно предпочтительными являются соединения, в которых радикалы R3 или R4 являются вторичными алкилами как изопропил, вторичный бутил, 2-пентил, 3-пентил, или циклоалкилами как циклогексил, циклопентил, циклогексилметил.

Примерами выше приведенных соединений являются в чистом виде (S, R) (S, R) или в смеси, при необходимости в рацемических формах, диэтил 2,3-бис(триметилсилил)сукцинат, диэтил 2,3-бис(2-этилбутил)сукцинат, диэтил 2,3-дибензилсукцинат, диэтил 2,3-диизопропилсукцинат, диизобутил 2,3-диизопропилсукцинат, диэтил 2,3-бис(циклогексилметил) сукцинат, диэтил 2,3-диизобутилсукцинат, диэтил 2,3-динеопентилсукцинат, диэтил 2,3-дициклопентилсукцинат, диэтил 2,3-дициклогексилсукцинат.

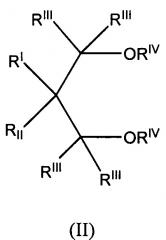

Среди 1,3-диэфиров, упомянутых выше, особенно предпочтительными являются соединения по формуле (II)

где RI и II R являются теми же или разными, и водородом с линейными или разветвленными углеводородными группами C1-C18, которые могут также образовывать одну или несколько циклических структур; группы RIII, равные или отличающиеся друг от друга, являются водородом или углеводородными группами C1-С18; группы RIV, равные или отличающиеся друг от друга, имеют то же значение RIII, за исключением того, что они не могут быть водородными; каждая из групп от RI до RIV может содержать гетероатомы, выбранные из галогенов, N, О, S и Si.

Предпочтительно RIV - это 1-6 алкиловый радикал атома углерода, а более конкретно метил, тогда как RIII радикалы предпочтительно водорода. Кроме того, если RI является метил, этил, пропил или изопропил, RII может быть, этил, пропил, изопропил, бутил, изобутил, трет-бутил, изопентил, 2-этилгексил, циклопентил, циклогексил, метилциклогексил, фенил или бензил; если RI является водород, RII может быть этил, бутил, вторичный бутил, трет-бутил, 2-этилгексил, циклогексилэтил, дифенилметил, р-хлорфенил, 1-нафтил, 1-декагидронафтил; RI и RII также могут совпадать и могут быть этил, пропил, изопропил, бутил, изобутил, трет бутил, неопентил, фенил, бензил, циклогексил, циклопентил.

Конкретные примеры эфиров, которые могут выгодно использоваться, это: 2-(2-этилгексил)1,3-диметоксипропан, 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-трет-бутил-1,3-диметоксипропан, 2-кумил-1,3-диметоксипропан, 2-(2-фенилэтил)-1,3-диметоксипропан, 2-(2-циклогексилэтил)-1,3-диметоксипропан, 2-(п-хлорфенил)-1,3-диметоксипропан, 2-(дифенилметил)-1,3-диметоксипропан, 2(1-нафтил)-1,3-диметоксипропан, 2(п-фторфенил)-1,3-диметоксипропан, 2(1-декагидронафтил)-1,3-диметоксипропан, 2(п-трет-бутилфенил)-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2,2-дибутил-1,3-диметоксипропан, 2,2-диэтил-1,3-диэтоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2,2-дипропил-1,3-диэтоксипропан, 2,2-дибутил-1,3-диэтоксипропан, 2-метил-2-этил-1,3-диметоксипропан, 2-метил-2-пропил-1,3-диметоксипропан, 2-метил-2-бензил-1,3-диметоксипропан, 2-метил-2-фенил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-метилциклогексил-1,3-диметоксипропан, 2,2-бис(п-хлорфенил)-1,3-диметоксипропан, 2,2-бис(2-фенилэтил)-1,3-диметоксипропан, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2-метил-2-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(п-метилфенил)-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2-изобутил-2-изопропил-1,3-диметоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-ди-трет-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изо-пропил-2-изопентил-1,3-диметоксипропан, 2-фенил-2-бензил-1,3-диметоксипропан, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан.

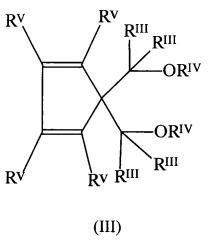

Кроме того, особенно предпочтительными являются 1,3-диэфиры по формулы (III)

где радикалы RIV имеют то же значение, что упомянутые выше и радикалы RIII и RV, равные или отличные друг от друга, выбираются из группы, состоящей из водорода; галогены, предпочтительно Cl и F; C1-С20 алкиловые радикалы, линейные или разветвленные; С3-С20 циклоалкил, С6-С20 арил, С7-С20 арилалкил и С7-С20 арилалкиловые радикалы и два или более радикалов RV могут быть связаны в одной или в форме конденсированной циклической структуры, насыщенные или ненасыщенные, при необходимости заменяются на радикалы RVI, выбранные из группы, состоящей из галогенов, предпочтительно Сl и F; алкиловые радикалы C1-C20, линейный или разветвленные; циклоалкил С3-С20, арил С6-С20, алкарил С7-С20 и алкиловые радикалы С7-С20; упомянутые радикалы RV и RVI, дополнительно содержащие один или несколько гетероатомов в качестве заменителей углеродных атомов водорода, или оба.

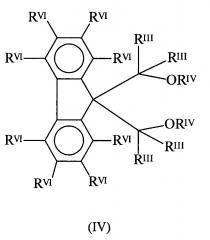

Предпочтительно, в 1,3-диэфирах по формулам (II) и (III) все радикалы RIII должны быть водородом, и все радикалы RIV - метилом. Кроме того, особенно предпочтительными являются 1,3-диэфиры по формуле (III), в которых два или более из радикалов RV связаны друг с другом в одной форме или форме более конденсированных циклических структур, желательно бензол, при необходимости заменить радикалами RVI. Особенно предпочитаемыми являются соединения формулы (IV):

где RVI радикалы являются теми же или разными, и водородом; галогены, предпочтительно Сl и F; алкиловые радикалы C1-С20, линейный или разветвленные; циклоалкил С3-С20, арил С6-С20, алкиларил С7-С20 и алкилариловые радикалы С7-С20, при необходимости содержащие один или несколько гетероатомов, выбранные из группы, состоящих из N, 0, S, Р, Si и галогенов, в частности Сl и F в качестве заменителей углерода или атомов водорода, или оба; радикалы RIII и RIV, как определено в формуле (III) выше.

Конкретные примеры соединений, входящих в формулу (III) и (IV), это:

1,1-бис(метоксиметил)-циклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетраметилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафенилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафторциклопентадиен;

1,1-бис(метоксиметил)-3,4-дициклопентилциклопентадиен;

1,1-бис(метоксиметил)инден; 1,1-бис(метоксиметил)-2,3-диметилинден;

1,1-бис(метоксиметил)-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-2,3,6,7-тетрафторинден;

1,1-бис(метоксиметил)-4,7-диметилинден;

1,1-бис(метоксиметил)-3,6-диметилинден;

1,1-бис(метоксиметил)-4-фенилинден;

1,1-бис(метоксиметил)-4-фенил-2-метилинден;

1,1-бис(метоксиметил)-4-циклогексилинден;

1,1-бис(метоксиметил)-7-(3,3,3-трифторпропил)инден;

1,1-бис(метоксиметил)-7-триметилсилилинден;

1,1-бис(метоксиметил)-7-трифторметилинден;

1,1-бис(метоксиметил)-4,7-диметил-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-7-метилинден;

1,1-бис(метоксиметил)-7-циклопентилинден;

1,1-бис(метоксиметил)-7-изопропилинден;

1,1-бис(метоксиметил)-7-циклогексилинден;

1,1-бис(метоксиметил)-7-трет-бутилинден;

1,1-бис(метоксиметил)-7-трет-бутил-2-метилинден;

1,1-бис(метоксиметил)-7-фенилинден;

1,1-бис(метоксиметил)-2-фенилинден;

1,1-бис(метоксиметил)-1Н-бенз[е]инден;

1,1-бис(метоксиметил)-1Н-2-метилбенз[е]инден;

9,9-бис(метоксиметил)флуорен;

9,9-бис(метоксиметил)-2,3,6,7-тетраметилфлуорен;

9,9-бис(метоксиметил)-2,3,4,5,6,7-гексафторфлуорен;

9,9-бис(метоксиметил)-2,3-бензофлуорен;

9,9-бис(метоксиметил)-2,3,6,7-дибензофлуорен;

9,9-бис(метоксиметил)-2,7-диизопропилфлуорен;

9,9-бис(метоксиметил)-1,8-дихлорфлуорен;

9,9-бис(метоксиметил)-2,7-дициклопентилфлуорен;

9,9-бис(метоксиметил)-1,8-дифторфлуорен;

9,9-бис(метоксиметил)-1,2,3,4-тетрагидрофлуорен;

9,9-бис(метоксиметил)-1,2,3,4,5,6,7,8-октагидрофлуорен;

9,9-бис(метоксиметил)-4-трет-бутилфлуорен.

Как описано выше, компонент катализатора (а) включает, в дополнение к донорам электронов, соединения титана, имеющие минимум соединения галогенов титана и галогены магния. Галогены магния - предпочтительно MgCl2 в активной форме, который широко известен из патентной литературы как катализатор Циглера-Натта. Патенты USP 4,298,718 и USP 4,495,338 являются первыми в описании использования этих соединений в катализе Циглера-Натта. Из этих патентов известно, что дигалоиды магния в активной форме, используется в качестве поддержки или совместной поддержки компонентов катализаторов для полимеризации олефинов и характеризуются рентгеновским спектром, в которых наиболее интенсивные дифракционные линии неактивных галогенидов уменьшаются в интенсивности и заменяются на галогено, в которых максимальная интенсивность смещается к нижним углам относительно более интенсивных линий.

Предпочтительными соединениями титана, используемыми в компоненте катализатора настоящего изобретения, являются TiCl4 и TiCl3; кроме того, могут быть использованы также галоалкалоголяты титана по формуле Ti(OR),n-yXy, где n - это валентность титана, у - число от 1 до n-1, X - галоген и R - радикал углеводорода, имеющий от 1 до 10 атомов углерода.

Предпочтительно, чтобы компонент катализатора (а) имел средний размер частиц больше 50 мкм, а лучше более 60, от 70 до 100 мкм. Предпочтительная пористость определяется ртутным методом для компонента твердого катализатора по порам с радиусом, равным или меньше 1 мкм - минимум 0,35 см3/г, более предпочтительно выше 0,40 и особенно от 0,45 см3/г до 0,6 см3/г.

Как описано, сукцинат присутствует в объеме от 50 до 90% относительно веса общего количества доноров. Предпочтительный диапазон от 60 до 85% по весу, а лучше от 65 до 80%. 1,3-диэфиры предпочтительно должны представлять оставшуюся сумму относительно общего количества доноров.

Соединение алкилалюминия (b) предпочтительно выбирается из соединений триалкилов алюминия, таких как триэтилалюминий, три-n-гексилалюминий, три-n-октилалюминий. Также можно использовать смеси триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или полухлоридами алкилалюминия, например, AlEt2Cl и Al2Et3Cl3.

Предпочитаемое соединение внешнего донора электронов (с) включают в себя соединения кремния, эфиры, эфиры как этиловый 4-этоксибензоат, амины, гетероциклические соединения и особенно пиперидины 2,2,6,6-тетраметиловинца, кетоны и 1,3-диэфиры. Другой класс соединений предпочитаемых внешних доноров - это соединения кремния по формуле Ra5Rb6Si(OR7)с, где b - целое число от 0 до 2, с - целое число от 1 до 3 и сумма (а+b+с)-4; R5, R6 и R7 - алкил, циклоалкил или радикалы арила с 1-18 атомами углерода, при необходимости содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-т-бутилдиметоксисилан, дизоксипентилдиметоксисилан, 2-этилпиперидинил-2-т-бутилдиметоксисилан и 1,1,1,трифлюоропропил-2-этилпиперидинил-диметоксисилан и 1,1,1,трифлюоропропил-метил-диметоксисилан. Соединение внешних доноров электронов используется в таком количестве, чтобы обеспечить молярное соотношение между алюминийорганическим соединением и упомянутым соединением доноров электронов от 5 до 500, предпочтительно от 7 до 400, а более предпочтительно от 10 до 200.

Предпочтительно, чтобы стадия контакта (i) осуществлялась при температуре от 40 до 50°С. Время выдержки желательно от 3 до 40 минут.

Выше упомянутые компоненты катализатора (а), (b) и при необходимости (с) подаются в сосуд предварительного контакта, в таких количествах, чтобы соотношение веса (b)/(а) находилось в диапазоне 2-15, а лучше в диапазоне 5-10.

В процессе настоящего изобретения желательно использование соединения (с) в таких количествах, чтобы дать молярное соотношение между алюминийорганическим соединением (b) и упомянутым соединением доноров электронов от 1-250, предпочтительно от 3 до 150 и более предпочтительно от 5 до 100. Сосудом предварительного контакта может быть любой перемешивающий резервуар или петлевой реактор, в котором контактируют компоненты формирования катализа, при перемешивании с жидким инертным углеводородным растворителем, таким как, например, пропан, н-гексан или н-гептан. Желательно, чтобы во время предварительного контакта отсутствовал пропилен.

Катализатор после предварительного контактом может быть подан в реактор предварительной полимеризации, где может быть проведена стадия (ii). Желательно, чтобы была проведена стадия полимеризации (ii).

Стадия предварительной полимеризации может осуществляться в первом реакторе, состоящем из петлевого реактора или резервуара непрерывного смешивания танк реактор или последовательных двух петлевых реакторов. Предварительная полимеризация может осуществляться либо в газовой фазе, либо в жидкой фазе. Желательно, чтобы она проходила в жидкой фазе. Жидкая среда содержит мономер (мономеры) для жидких альфа олефинов, при необходимости с добавлением инертного углеводородного растворителя. Упомянутый углеводородный растворитель может быть любым ароматическим соединением, таким как толуол, или алифатическим, таким как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан. Количество углеводородного растворителя, если таковые имеются, меньше 40% относительно веса общего количества альфа-олефинов, предпочтительно менее 20%. Предпочтительно, чтобы стадия (ii) осуществлялась в присутствии инертных углеводородов, особенно пропана.

Среднее время в этом реакторе обычно колеблется от 20 до 150 минут, желательно от 30 до 80 минут. Температура находится между 10°С и 50°С, предпочтительно между 20°С и 40°С. Принятие этих условий позволяет получить степень предварительной полимеризации в предпочтительном диапазоне от 60 до 800 г на грамм компонента твердого катализатора, предпочтительно от 150 до 500 г на грамм компонента твердого катализатора. Предпочтительно, чтобы стадия (ii) в дальнейшем характеризовалась низкой концентрацией твердых веществ в суспензии, обычно в диапазоне от 50 до 300 г на твердого вещества на литр суспензии.

Желательно, чтобы стадия предварительной полимеризации осуществлялась в отсутствие любого регулятора молекулярного веса, такого как водород. Кроме того, в некоторых случаях водорода можно добавлять в реактор предварительной полимеризации, чтобы держать характеристическую вязкость форполимера, полученного на стадии b), в диапазоне от 0,2 до 6,0 дл/г.

Полимерные суспензии, содержащие каталитическую систему/систему предварительного полимера катализатором выводятся из реактора предварительной полимеризации и непрерывно подаются в стадию полимеризации (iii).

Предпочтительно, чтобы стадия полимеризации (iii) настоящего изобретения проходила в газовой фазе реактора, а лучше в двух или более последовательных реакторах с псевдоожиженным слоем катализатора.

Пропилен в стадии iii) реактора с псевдоожиженным слоем катализатора дает полукристаллическую матрицу. Газообразная смесь, содержащая пропилен, при необходимости сомономер, водород в качестве регулятора молекулярного веса, и инертный газ, подается в газовой фазе в реактор. Ограниченное количество сомономеров олефинов может также подаваться на стадии iii). Предпочтительно, чтобы общая сумма сомономеров, включенных в полукристаллическую матрицу, составляла менее 10% по весу, а лучше менее 5% по весу. Предпочтительными сомономерами являются этилен, 1-бутилен, 1-гексен и 1-октен. Значение скорости течения расплава согласно ISO 1133 (230°С, 2,16 кг) может изменяться в широком диапазоне от 0,01 до 300 г/10 мин, и в частности от 0,1 до 250 г/10 мин. Пористость полимера из стадии (iii) составляет предпочтительно от 0,33 до 0,60 см3/г, более предпочтительно от 0,35 до 0,60, особенно от 0,40 до 0,55 см3/г. Насыпная плотность полимера колеблется от 0,30 до 0,37 г/см3. Количество нерастворимых фракций в ксилоле (XI) при температуре пористого полимера 25°С производится в изобретении предпочтительно выше 97%, более предпочтительно от 97,5 до 99% веса, если это пропиленовый гомополимер. В случае подготовки на стадии iii) небольшого количества сомономеров, кристалличность полимера становится ниже и количество растворимых фракций ксилола (XS) увеличивается.

Рабочая температура выбирается от 50 до 120°С, предпочтительно от 60 до 85°С, в то время как рабочее давление составляет от 1,0 до 3,0 МПа, предпочтительно от 1,4 до 2,5 МПа.

Молярное соотношение водород/пропилен находится обычно между 0,0002 и 0,7, пропиленовый мономер составляет от 10% до 100% от объема, предпочтительно от 30 до 70%, для общего объема газов, присутствующих в реакторе. Оставшаяся часть дозирующей смеси состоит из инертных газов и одного или более сомономеров α-олефинов, если таковые имеются. Инертные газы, используемые для рассеивания тепла от реакции полимеризации, выбираются из азота или предпочтительно насыщенны легкими углеводородами, наиболее предпочтительно пропан.

Инертные газы могут также использоваться для корректировки расщепления в общем процесс полимеризации, т.е. в очередности последовательно включенных реакторов с газовыми фазами.

В случае подготовки гетерофазных сополимеров, полимеры, производимые на стадии полимеризации iii), предпочтительно составляют от 15 до 90% от веса, чаще всего от 20 до 60% от веса, для гетерофазного сополимера, производимого в общем процессе. В этом типе процессов полимер подается на стадии последовательной полимеризации iv). Полимерный порошок обычно подается на стадии разделения твердое вещество/газ, для того чтобы предотвратить газовую смесь, поданную в первый реактор, от введения в реактор с газовой фазой на стадии iv). Газовая смесь отделяются и возвращается обратно в первый реактор полимеризации, а полимерные частицы подаются на стадию полимеризации iv).

Стадия iv) осуществляется в одном или нескольких реакторах с газовой фазой, предпочтительно в реакторах с псевдоожиженным слоем катализатора, чтобы подготовить один или несколько сополимеров олефинов, частично растворяемых в ксилоле в процентном выражении более 15% от веса, предпочтительно от 40 до 95% от веса, при температуре окружающего воздуха. Упомянутые сополимеры могут быть выбраны из:

сополимеров этилена/пропилена, этилена/1-бутилена, этилена/1-гексена;

сополимеров пропилена/1-бутилена, пропилена/1-гексена;

терполимеров этилена, пропилена и α-олефинов С4-С12.

Предпочтительно, чтобы сополимеры этилена, пропилена и/или 1-бутилена были приготовлены в стадии iv) согласно настоящему изобретению.

В соответствии с предпочтительной реализацией изобретения, полимеризация стадии iv) осуществляется вне одиночного реактора с псевдоожиженным слоем катализатора, в котором готовится сополимер этилена, пропилена и/или 1-бутилена, упомянутого сополимера, содержащего от 10 до 80% от веса этилена.

В соответствии с альтернативной предпочтительной реализацией изобретения, полимеризация стадии iv) состоит из последовательности двух реакторов с псевдоожиженным слоем катализатора, в которых могут быть подготовлены два отдельных сополимера этилена с различным составом этилен/сомономер.

Если в реакторах полимеризации на стадии iv) создаются различные концентрации этилена, то процесс в изобретении позволяет включать более аморфные эластомерные компоненты с менее аморфными эластомерными компонентами, одновременно обеспечивая эффективное рассеивание двух упомянутых эластомерных компонентов в кристаллический матрице, произведенной в первой стадии полимеризации iii).

Полимер, производимый на стадии (iv), является предпочтительным сополимером этилена, который содержит от 15 до 75% от веса С3-С10 альфа-олефинов. При необходимости содержит незначительные пропорции диена, растворяясь минимум на 60% в ксилоле при комнатной температуре. Предпочтительно, чтобы альфа-олефины были выбраны из пропилена или бутена-1 и его содержание составляло предпочтительно от 20 до 70% от веса.

Окончательная композиция полимера, полученная с помощью изобретения, предпочтительно состоит из 30-90 частей от веса, предпочтительно из 40-80 частей от веса (А) пропиленовый полимер, дополнительно содержащий небольшие количества этилена и/или С4-С10 альфа-олефинов и нерастворимый в ксилоле при 25°С, и 10-70 предпочтительно 20-60 частей от веса (В) этиленовый сополимер растворим в ксилоле, предпочтительно содержащий от 20 до 70% С3-С10 альфа-олефинов. Упомянутые композиции пропиленового полимера, имеющие соотношение между внутренними вязкостями полимера, производимые на стадии (iii) и которые производятся из полимера на стадии (iv) в тетрагидронафталине при 135°С из части, растворимой в ксилоле, и части, нерастворимой в ксилоле, при комнатной температуре от 0,3 до 5.

Общее содержание этилена более 9%, предпочтительно выше 10% и более предпочтительно от 10 до 50% от веса.

Значение характеристической вязкости растворимой фракции ксилола определяется по диапазону полимерной композиции в реакторе от 0,5 до 6,0 дл/г.

Композиции, полученные в процессе настоящего изобретения, могут быть получены в реакторе со значение Скорости течения расплава согласно ISO 1133 (230°С, 2,16 кг), начиная от 0,01 до 100 г/10 мин, предпочтительно от 0.1 до 70 и более предпочтительно от 0,2 до 60. При желании они могут быть пропущены повторно согласно известной технологии с целью достижения конечного значения MFR (Скорости течения расплава), годной для выбранного применения. Химическое расщепление полимера (висбрекинг) осуществляется при наличии инициаторов свободных радикалов, например, пероксидов. Примеры инициаторов радикалов, которые могут быть использованы для этого: 5-диметил-2,5-ди(трет-бутилпероксид)-гексан и пероксид дикумила. Расщепление осуществляется с помощью соответствующего количества инициаторов свободных радикалов и предпочтительно происходит в инертной атмосфере, такой как азот. Методы, технологии и условия эксплуатации, известные в этой области, могут быть использованы для выполнения этого процесса.

В зависимости от текущих условий, выбранных выше для определенных стадий от i) до iv), гетерофазные сополимеры пропилена, полученные с помощью настоящего изобретения, могут использоваться в широком диапазоне применений благодаря высокой универсальности заявленных технологий. Основные преимущества доступны в следующих областях:

- кровельный материал/геомембраны/битум с учетом оптимального баланса текучести, пластичности, свариваемости;

- автомобилестроение ввиду оптимального баланса жесткости, ударопрочности, усадки, текучести;

- литье под давлением благодаря оптимальному балансу текучести, ударопрочности, жесткости и прозрачности.

ПРИМЕРЫ

Следующие примеры приведены, чтобы лучше проиллюстрировать изобретение без каких-либо ограничений.

Характеристики

Характеристики материалов пропиленовых полимеров были получены согласно следующим методам:

Растворимая фракция ксилола

2,5 г полимера и 250 мл о-ксилола вводятся в стеклянную колбу, оснащенную рефрижератором и магнитной мешалкой. Температура повышается до точки кипения растворителя за 30 минут. Полученный раствор выдерживается затем при обратном стоке и перемешивании в течение дальнейших 30 минут. Закрытый резервуар затем выдерживается в течение 30 минут в термостатической водяной бане при температуре 25°С Полученное таким образом твердое вещество фильтруется на быстрой фильтровальной бумаге и отфильтрованный жидкий состав делится на две 100 мл аликвоты. Одна из 100 мл аликвота отфильтрованной жидкости заливается в ранее взвешенный алюминиевый контейнер, который нагревается на нагревательной плите при потоке азота, чтобы удалить испарение растворителя. Контейнер затем хранится на печи при 80°С в условиях вакуума до обретения постоянного веса. Остатки взвешиваются для определения процента растворимых в ксилоле полимеров.

Сомономер, содержащий окончательный полимер

Метод ИК-спектроскопии.

Молярное соотношение подаваемых газов

Определяется методом газовой хроматографии

Скорость течения расплава (MFR)

Определяется в соответствии с ISO 1133 (230°С, 2,16 кг)

Пористость и площадь поверхности с помощью ртути:

Этот метод измерения осуществляется с помощью «Porosimeter 2000» серии Carlo Erba.

Пористость определяется при абсорбции ртути под давлением. Для данного определения используется калиброванный дилатометр (диаметр 3 мм) CD3 (Carlo Erba), подключенный к резервуару с ртутью и к высоковакуумному насосу (1⋅10-2 мбар). Взвешенное количество образа помещается в дилатометр. Затем аппарат помещается под высоким вакуумом (<0,1 мм рт.ст.) и выдерживается в этих условиях в течение 20 минут. Затем дилатометр подключается к резервуару с ртутью и ртуть медленно перетекает в него, пока не достигнет, отмеченного на дилатометре уровня на высоте 10 см. Клапан, который соединяет дилатометр с вакуумным насосом, закрыт и давление ртути постепенно увеличивается азотом до 140 кг/см2. Под воздействием давления ртуть входит поры и уровень опускается в соответствии с пористостью материала.

Пористость (см3/г), вследствие пор до 1 мкм для катализаторов (10 мкм для полимеров). Кривая распределения пор и среднее значение пор рассчитываются непосредственно по кривой интегрального распределения пор, которая является функцией уменьшения объема ртути и значения приложенного давления (все данные предоставляются и обрабатываются порозиметром, связанным с компьютером, который оснащен программой «MILESTONE 200/2.04» от С. Erba).

Объемная насыпная плотность (PBD) [г/см3]: измерена согласно DIN-53194

Общая процедура для подготовки аддуктов MgCl2⋅(EtOH)m.

Первоначальное количество микросферического MgCl2⋅2,8⋅C2H5OH было приготовлено согласно методу, описанному в примере 2 для USP 4,399,054, но при 3000 об/мин вместо 10000. Полученный таким образом аддукт, имеющий средний размер частиц 87 мкм, затем подвергается тепловой деалкоголяции при повышении температуры от 30 до 130°С и при в течении азота до тех пор, пока молярное содержание алкоголя в моль/мг будет равным 1,16.

Подготовка компонента твердого катализатора - Общая процедура.

В 1000-миллиграммовую суженную круглую колбу, очищенные азотом, добавлено 500 мл TiCl4 при 0°С. Помешивая, было добавлено 30 граммов микросферических аддуктов MgCl2⋅1,16 С2Н5ОН (приготавливается, как описано выше). Температура поднимается до 120°С и это значение выдерживается в течение 60 минут. Во время повышения температуры было добавлено определенное количество диэтилового 2,3-диизопропилсукцината, такого как Mg/сукцинат с молярным соотношением 11 По истечении 60 минут помешивание останавливается, жидкости выкачиваются и обработка повторяется с TiCl4 при 100°С на протяжении 1 часа в присутствии определенного количества 9,9-бис(метоксиметил)флуорена, такого как Mg/донор с молярным соотношением 7. По истечении 60 минут помешивание останавливается, жидкости выкачиваются и обработка повторяется с TiCl4 при 100°С на протяжении 30 мин. После оседания и сифонирования при 75°С твердое вещество промывается шесть раз с безводного гексан (6×100 мл) при температуре 60°С.

ПРИМЕР 1-3 И СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Общие условия полимеризации:

Полимеризация осуществляется непрерывно в предлагаемом процессе, который содержит:

- 1,5-литровый сосуд для предварительного контакта компонентов катализатора;

- петлевой реактор предварительной полимеризации объемом 80 л;

- последовательность двух последовательно подключенных реакторов псевдоожиженного слоя, каждый объемом 1,5 м3.

Пример 1

Предварительный контакт - стадия i)

Каталитическая система Циглера-Натта используется в качестве катализатора полимериза