Способ приготовления каталитической системы для получения реакторного порошка сверхвысокомолекулярного полиэтилена

Иллюстрации

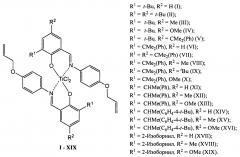

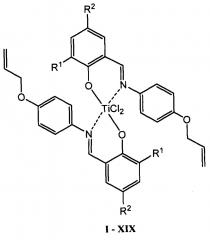

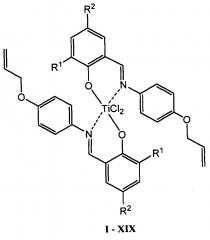

Показать всеИзобретение относится к производству полиэтилена, а именно к способу получения реакторного порошка СВМПЭ полимеризацией этилена. В способе взаимодействие бис{2-[(4-аллилоксифенилимино)метил]-4-R2-6-R1-фенокси} титан(IV) дихлоридов - комплексов (I)…(XIX) с алюминийорганическим активатором МАО осуществляется в присутствии этилена, растворенного в реакционной среде до добавления комплекса. Способ включает этап смешивания определенных количеств толуола, раствора МАО в толуоле, насыщения смеси этиленом с последующим введением раствора одного из указанной группы комплексов (I)…(XIX) в толуоле, этап «созревания» системы, полученной на этапе смешивания, осуществляемые при температуре 10-80°С, предпочтительно 20-60°С, как при одинаковой, так и при отличающейся для каждой стадии температуре, при давлении этилена 0.01-8 ати, предпочтительно ниже 1 ати, как при одинаковом, так и при отличающемся для каждой стадии давлении, при концентрации комплекса в каталитической системе, полученной на этапе «созревания», находящейся в диапазоне от 0.1 до 60 μмоль/л, предпочтительно от 10 до 40 μмоль/л, и соотношении Al/Ti 50-1500, предпочтительно 100-1000, и этап полимеризации этилена, осуществляемый при температуре 10-80°С, предпочтительно 20-60°С, давлении этилена 1-8 ати, предпочтительно 2-5 ати, продолжительности процесса полимеризации в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорости вращения лопастной мешалки 50-2000 об/мин, предпочтительно 100-1000 об/мин. Комплексы (I)…(XIX) содержат такие сочетания заместителей R1 и R2 как R1=t-Bu, R2=Н (I); R1=R2=t-Bu (II); R1=t-Bu, R2=Me (III); R1=t-Bu, R2=OMe (IV); R1=t-Bu, R2=CMe2(Ph) (V); R1=CMe2(Ph), R2=H (VI); R1=R2=CMe2(Ph) (VII); R1=CMe2(Ph), R2=Me (VIII); R1=CMe2(Ph), R2=t-Bu (IX); R1=CMe2(Ph), R2=OMe (X); R1=CHMe(Ph), R2=H (XI); R1=CHMe(Ph), R2=Me (XII); R1=CHMe(Ph), R2=OMe (XIII); R1=CHMe(C6H4-4-t-Bu), R2=H (XIV); R1=CHMe(C6H4-4-t-Bu), R2=Me (XV); R1=CHMe(C6H4-4-t-Bu), R2=OMe (XVI); R1=2-изоборнил, R2=H (XVII); R1=2- изоборнил, R2=Me (XVIII); R1=2- изоборнил, R2=OMe (XIX). Изобретение позволяет увеличить продолжительность активного состояния каталитической системы, что приводит к росту значения ММ и увеличению выхода СВМПЭ в расчете на загруженный комплекс при увеличении продолжительности полимеризации свыше 1 часа. 9 пр.

Реферат

Изобретение относится к производству полиэтилена, а именно к способам приготовления каталитических систем полимеризации, и может быть использовано для получения реакторных порошков сверхвысокомолекулярного полиэтилена (СВМПЭ) с особой морфологией, проявляющейся в высокой степени кристалличности и прессуемости в прочные пленки, и перерабатывающихся в сверхпрочные и высокомодульные волокна и ленты.

Известен способ переработки реакторных порошков СВМПЭ с молекулярной массой (1.1…4.0)×106 а.е.м. в сверхвысокопрочные сверхвысокомодульные волокна методом, получившим название «гель-прядение» и заключающимся в многократной вытяжке при повышенной температуре (≥100°С) превращенного в гель экструдата низкопроцентного (≤5%) раствора СВМПЭ [(1.1…4.0)×106 а.е.м.] и одновременном или последующем извлечении из формирующегося волокна растворителя (высококипящие нефтяные дистилляты, декалин).

Основными недостатками этого способа являются сложность практического осуществления процесса, высокий материальный индекс и низкая энергоэффективность производства.

Более совершенный способ переработки реакторных порошков СВМПЭ, получивший название «холодное формование СВМПЭ», основан на способности кристаллических доменов реакторных порошков СВМПЭ легко деформироваться под действием внешней нагрузки с формированием сетки молекулярных узлов зацепления. При формировании оптимизированной сетки узлов зацепления удается достичь высокую кратность вытяжки и, следовательно, высокую степень ориентации макромолекул. [1. Джейл Ф.Х. Полимерные монокристаллы. Л. Химия. 1968, с. 26; 2. Синевич Е.А., Аулов В.А., Бакеев Н.Ф. Высокомолек. соед. А. 2008, Т. 50, №8, с. 1515; 3. Smith P., Chanzy H.D., Rotzinger B.R. Polymer. 1989, V. 60, p. 184].

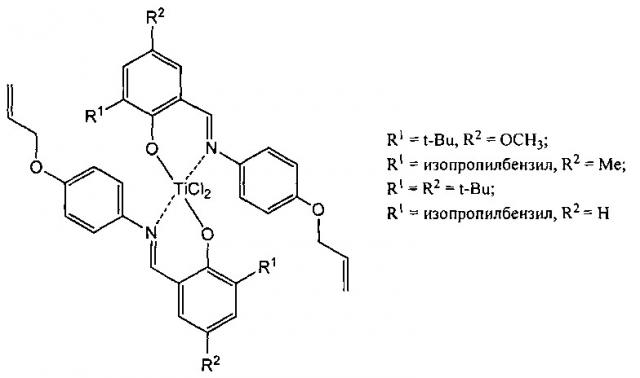

Реакторные порошки СВМПЭ получаются при полимеризации этилена на каталитической системе (используются определенные варианты катализаторов Циглера-Натта, металлоценовых или постметаллоценовых комплексов переходных металлов в присутствии алюминийорганических или борорганических соединений-активаторов). Известны каталитические системы на основе салицилальдарилиминных комплексов дихлорида титана(IV), содержащих аллилоксигруппу, и метилалюмоксана (МАО), способные производить по «безобрывному» механизму полимеризации СВМПЭ с морфологией, обеспечивающей перерабатываемость по методу холодного формования СВМПЭ [4. Иванчев С.С., Васильева М.Ю., Иванчева Н.И., Бадаев В.К., Олейник И.И., Свиридова Е.В., Толстиков Г.А. Высокомолек. соед. Б. 2009, Т 51, №8, с. 1538; 5. Иванчева Н.И., Бадаев В.К., Свиридова Е.В., Николаев Д.А., Олейник И.В., Иванчёв С.С. ЖПХ. 2011, Т. 84, Вып. 1, с. 118; 6. Иванчева Н.И., Саниева Д.В., Федоров С.П., Олейник И.В., Олейник И.И., Толстиков Г.А., Иванчев С.С. Изв. АН, Сер. хим. 2012, №4, с. 833-839; 7. Иванчева Н.И., Хайкин С.Я., Свиридова Е.В., Федоров С.П., Саниева Д.В., Молев О.В., Олейник И.В., Иванчев С.С. ЖПХ. 2012, Т. 85, Вып. 9, с. 1493].

Наиболее близким к предлагаемому изобретению является каталитическая система и способ получения реакторного порошка СВМПЭ [8. Патент RU 2459835, C08F 4/642, C07F 7/28, C08F 110/02, 27.08.2012], основанный на полимеризации этилена (диапазон 0.15…0.40 МПа) в температурном интервале 20…60°C и продолжительности 2, 5 и 60 минут в среде толуола в присутствии МАО и одного из салицилальдарилиминных комплексов дихлорида титана(IV) при следующем сочетании заместителей R1 и R2:

Формирование каталитической системы и полимеризацию осуществляют, как обычно принято, в следующей последовательности: в реактор в противотоке аргона загружают толуол, включают нагрев, добавляют раствор МАО, комплекс смывают в реактор толуолом в токе аргона, включают перемешивание, сдувают аргон, проводят дважды насыщение этиленом при 0.3 МПа; затем подают этилен до 0.4 МПа. Полимеризацию ведут не дольше 1 часа.

Приведенная каталитическая система в зависимости от выбранного комплекса дихлорида титана(IV) и внешних условий полимеризации позволяет получить СВМПЭ с ММ (1.7…7.0)×106 а.е.м., Тпл 141.5-143.8°С, кристалличностью 74-82% при активности 164…555 кгПЭ/гTi×МПа×ч. Для конкретного комплекса за 1 час варьированием других внешних факторов (температуры процесса, давления этилена, соотношения Al/Ti) удается получать СВМПЭ со значением ММ, находящимся в относительно узком интервале, например (1.9…3.0)×106 а.е.м. для комплекса с R1=t-Bu, R2=ОСН3 и (5.0…7.0)×106 а.е.м. для комплекса с R1 = изопропилбензил, R2=Н. По известному способу необходимо менять каталитический комплекс каждый раз, когда требуется получить СВМПЭ со значением ММ, выходящим за пределы интервала ММ, возникающим при варьировании внешних факторов, таких как температура процесса, давление этилена, соотношение Al/Ti.

Тем не менее, остается актуальной задача производства СВМПЭ с любым значением ММ в интервале (1.0…10.0)×106 а.е.м., поскольку решение этой задачи с использованием известного способа осложняется необходимостью наличия производства широкого набора комплексов, являющихся продуктом многостадийного синтеза.

Учитывая, что полимеризация на рассматриваемых комплексах происходит по «безобрывному» механизму, регулирование ММ СВМПЭ в сторону значений возможно за счет увеличения продолжительности процесса при условии отсутствия или слабой дезактивации активных центров катализатора. В этих условиях осуществлять регулирование ММ наиболее просто и удобно.

Каталитическая система в известном способе не удовлетворяет этому требованию: в работах [4, 5] приведены кинетические кривые полимеризации этилена для комплексов с R1 = изопропилбензил, R2=Н; R1 = изопропилбензил, R2=Me; R1=R2=t-Bu, показывающие устойчивую тенденцию существенного уменьшения активности каталитической системы в течение часа. Экстраполяция кинетических кривых на большую продолжительность позволяет предполагать дальнейшее падение активности, приводящее к почти полной дезактивация каталитической системы.

Поскольку описание Патента RU 2459835 не содержит данных о возможности и результатах полимеризации за пределами 1 часа, можно сделать вывод о том, что каталитическая система по известному способу может обеспечить оптимальное течение полимеризации и получения СВМПЭ только в течение часа.

Таким образом, основным недостатком известного способа является существенная дезактивация каталитической системы во время полимеризации, не позволяющая обеспечить оптимальное течение полимеризации за пределами 1 часа и ограничивающая возможность регулирования ММ СВМПЭ в сторону больших значений за счет увеличения продолжительности процесса.

Техническая задача изобретения состоит в создании нового способа получения реакторного порошка СВМПЭ на основе сформированной новым способом каталитической системы, позволяющего осуществлять регулирование ММ СВМПЭ варьированием продолжительности полимеризации свыше 1 часа - т.е. увеличивать значение ММ получающегося СВМПЭ увеличением продолжительности полимеризации свыше 1 часа.

Технический результат предлагаемого изобретения заключается в увеличении продолжительности активного состояния каталитической системы, которое обеспечивает дальнейший рост значения ММ и увеличение выхода СВМПЭ в расчете на загруженный комплекс при увеличении продолжительности полимеризации свыше 1 часа.

Указанный технический результат достигается изменением последовательности операций при приготовлении каталитической системы, поскольку авторами предлагаемого изобретения было установлено, что взаимодействие бис{2-[(4-аллил-оксифенилимино)метил]-4-R2-6-R1-фенокси}титан(IV) дихлоридов с приведенным на рисунке сочетанием заместителей - комплексов (I)…(XIX) с алюминийорганическим активатором МАО в присутствии этилена, растворенного в реакционной среде до добавления МАО, если МАО загружается после добавления комплекса, или до добавления комплекса, если комплекс загружается после добавления МАО, приводит к образованию каталитической системы, сохраняющей активное состояние за пределами 1 часа, по-видимому, вследствие более эффективной активации комплекса и/или формирования активного центра с повышенной стабильностью.

Способ получения реакторного порошка СВМПЭ на основе сформированной новым способом каталитической системы, позволяющий осуществлять регулирование ММ СВМПЭ варьированием продолжительности полимеризации свыше 1 часа, заключается в последовательном осуществлении трех этапов. На первом этапе активирования комплекса алюминийорганическим соединением в вакуумированный реактор (вакуум ниже 3.0×10-2 мм рт.ст.), в рубашку которого подают теплоноситель определенной температуры (от 10 до 80°С), последовательно вводят определенные количества толуола и раствора МАО в толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 8 ати) и только после этого вводят раствор одного из указанной группы комплексов (I)…(XIX) в толуоле, приготовленный в атмосфере аргона. Концентрация комплекса в каталитической системе находится в диапазоне от 0.1 до 60 μмоль/л, предпочтительно от 10 до 40 μмоль/л (концентрация меньше 0.1 μмоль/л делает процесс экономически менее выгодным, а при концентрации выше 60 μмоль/л ухудшается показатель насыпной плотности), соотношение Al/Ti - в диапазоне от 50 до 1500, предпочтительно 100-1000 (при соотношении ниже 50 не достигается достаточная полнота активации комплекса, увеличение соотношения свыше 1500 делает процесс экономически менее выгодным). На втором этапе «созревания» каталитической системы (т.е. формирования активных центров) выдерживают приготовленную смесь определенное время при определенной температуре (от 10 до 80°С, предпочтительно 20-60°С - при температуре ниже 10°С «созревание» затягивается, при температуре выше 80°С активность сформированной каталитической системы уменьшается), и избыточном давлении этилена от 0.01 до 8 ати, предпочтительно ниже 1 ати. На третьем этапе, наступающем после окончания периода формирования («созревания») каталитической системы, определяемого по внешним признакам, например, по скорости падения давления этилена в реакторе, давление этилена поднимают до желаемого уровня (до 8 ати) и поддерживают постоянным на всем протяжении полимеризации. Проведение полимеризации с получением реакторного порошка СВМПЭ осуществляют при следующих условиях: температура в интервале от 10 до 80°С, предпочтительно 20-60°С, давление этилена в интервале от 1 до 10 ати, предпочтительно от 2 до 5 ати, продолжительность процесса в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 3 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

В каталитической системе алюминийорганический активатор МАО может быть заменен частично или полностью на модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый как PMAO-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также на триметилалюминий (ТМА), триэтил-алюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминий-сесквихлорид, этилалюминийсесквихлорид или на их смеси в любом сочетании.

Синтез салицилальдарилиминных комплексов дихлорида титана(IV) (I)…(XI), (XIII), (XIV) описан авторами в патенте РФ №2459835 и статьях [9. Олейник И.И., Олейник И.В., Иванчёв С.С., Толстиков Г.А. ЖОрХ. 2012, Т. 48, Вып. 8, с. 1075; 10. Олейник И.И., Олейник И.В., Иванчёв С.С., Толстиков Г.А. ЖОрХ. 2014, Т. 50, Вып. 11, с. 1581]. Синтез салицилальдарилиминных комплексов дихлорида титана(IV) (XII), (XV)…(XIX) осуществляли аналогично из соответствующих 2-[(4-аллилоксифенил-имино)метил]-4-R2-6-R1-фенолов.

Бис{2-[(4-аллилоксифенилимино)метил]-4-метил-6-(1-фенилэтил)фенокси}титан(IV)дихлорид(XII). Выход 90%. ИК спектр (KBr), ν, см-1: 1607 (N=CH), 564 (Ti-O), 447 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 1.69-1.89 м (6Н, 2СНСН3), 2.29-2.35 м (6Н, 2СН3), 4.23-4.28 м (2Н, 2СНСН3), 4.33-4.54 м (4Н, 2OCH2-СН=СН2), 5.20-5.42 м (4Н, 2OCH2-СН=СН2), 5.90-6.08 м (2Н, 2OCH2-СН=СН2), 6.40-7.81 м (22Наром.), 8.50-8.56 м (2Н, 2CH=N). Найдено, %: С 70.05; Н 5.71; Cl 8.09; N 3.25. C50H48Cl2N2O4Ti. Вычислено, %: С 69.85; Н, 5.63; Cl, 8.25; N, 3.26.

Бис{2-[(4-аллилоксифенилимино)метил]-4-метил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV)дихлорид(XV). Выход 87%. ИК спектр (KBr), ν, см-1: 1599 (N=CH), 544 (Ti-O), 468 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 1.25-1.39 м [18Н, 2С(СН3)3], 1.65-1.83 м (6Н, 2СНСН3), 2.33-2.40 м (6Н, 2СН3), 4.20-4.35 м (2Н, 2СНСН3), 4.38-4.56 м (4Н, 2OCH2-СН=СН2), 5.27-5.40 м (4Н, 2OCH2-СН=СН2), 5.95-6.11 м (2Н, 2OCH2-СН=СН2), 6.48-7.80 м (20Наром.), 8.46-8.52 м (2Н, 2CH=N). Найдено, %: С 71.85; Н 6.80; Cl 7.04; N 2.96. C58H64Cl2N2O4Ti. Вычислено, %: С 71.68; Н 6.64; Cl 7.30; N 2.88.

Бис{2-[(4-аллилоксифенилимино)метил]-4-метокси-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV)дихлорид(XVI). Выход 88%. ИК спектр (KBr), ν, см-1: 1610 (N=CH), 574 (Ti-O), 457 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 1.28-1.38 м [18Н, 2С(СН3)3], 1.60-1.82 м (6Н, 2CHCH3), 3.69-3.85 м (6Н, 2OCH3), 4.24-4.30 м (2Н, 2СНСН3), 4.37-4.49 м (4Н, 2OCH2-СН=СН2), 5.26-5.40 м (4Н, 2OCH2-СН=СН2), 5.93-6.01 м (2Н, 2OCH2-СН=СН2), 6.68-7.75 м (20Наром.), 8.44-8.50 м (2Н, 2CH=N). Найдено, %: С 69.65; Н 5.60; Cl 6.89; N 2.66. C58H64Cl2N2O6Ti. Вычислено, %: С 69.39; Н 6.43; Cl 7.06; N 2.79.

Бис{2-[(4-аллилоксифенилимино)метил]-6-(2-изоборнил)фенокси}титан(IV)дихлорид(XVII). Выход 91%. ИК спектр (KBr), ν, см-1: 1595 (N=CH), 582 (Ti-O), 473 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 0.75-1.08 м (18Н, 6СН3), 1.25-2.34 м (14Н, 2Н3',3',4',5',5',6',6'), 3.31-3.65 м (2Н, 2Н2'), 4.34-4.50 м (4Н, 2OCH2-СН=СН2), 5.24-5.39 м (4Н, 2OCH2-СН=СН2), 5.92-6.05 м (2Н, 2OCH2-СН=СН2), 6.57-7.78 м (14Наром.), 8.46-8.67 м (2Н, 2CH=N). Найдено, %: С 69.95; Н 5.88; Cl 7.69; N 3.00. C52H60Cl2N2O4Ti. Вычислено, %: С 69.72; Н 6.75; Cl 7.92; N 3.13.

Бис{2-[(4-аллилоксифенилимино)метил]-4-метил-6-(2-изоборнил)фенокси}титан(IV)дихлорид(XVIII). Выход 89%. ИК спектр (KBr), ν, см-1: 1596 (N=CH), 584 (Ti-O), 472 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 0.80-1.07 м (18Н, 6СН3), 1.27-2.32 м (14Н, 2Н3',3',4',5',5',6',6'), 2.35-2.37 м (6Н, 2СН3), 3.37-3.62 м (2Н, 2Н2'), 4.30-4.49 м (4Н, 2OCH2-СН=СН2), 5.21-5.38 м (4Н, 2OCH2-СН=СН2), 5.77-6.01 м (2Н, 2OCH2-СН=СН2), 6.55-7.80 м (12Наром.), 8.52-8.55 м (2Н, 2CH=N). Найдено, %: С 70.55; Н 7.08; Cl 7.48; N 3.16. C54H64Cl2N2O4Ti. Вычислено, %: С 70.20; Н 6.98; Cl 7.67; N 3.03.

Бис{2-[(4-аллилоксифенилимино)метил]-4-метокси-6-(2-изоборнил)фенокси}титан(IV)дихлорид(XIX). Выход 89%. ИК спектр (KBr), ν, см-1: 1605 (N=CH), 578 (Ti-O), 477 (Ti-N). Спектр ЯМР 1Н (CDCl3) δ, м.д., J, Гц: 0.82-1.05 м (18Н, 6СН3), 1.23-2.36 м (14Н, 2H3',3',4',5',5',6',6'), 3.33-3.60 м (2Н, 2Н2'), 3.71-3.92 м (6Н, 2OCH3), 4.38-4.60 м (4Н, 2OCH2-СН=CH2), 5.17-5.40 м (4Н, 2OCH2-СН=СН2), 5.88-6.03 м (2Н, 2OCH2-

СН=СН2), 6.62-7.87 м (12Наром.), 8.57-8.66 м (2Н, 2CH=N). Найдено, %: С 68.01; Н 5.91; Cl 7.27; N 2.96. C54H64Cl2N2O6Ti. Вычислено, %: С 67.85; Н 6.75; Cl 7.42; N 2.93.

Нижеследующие примеры 1-9 иллюстрируют предлагаемый способ приготовления каталитической системы и способ получения реакторного порошка СВМПЭ. Указанные примеры не следует рассматривать как ограничивающие объем изобретения.

Пример 1

В рубашку реактора из нержавеющей стали объемом 200 мл, снабженного термопарой в донной части и крышкой с установленным магнитным приводом лопастной мешалки, управляемым выносным контроллером, и штуцерами, соединяющими реактор с датчиком давления газового контроллера, вакуумно-газовой линией и бюретками (мерниками) толуола и раствора МАО, из термостата подается вода с температурой 40.0°С. Реактор вакуумируется до остаточного давления ниже 3.0×10-2 мм рт.ст., подача вакуума перекрывается и реактор заполняется аргоном особой чистоты марки 6.0. Вакуумирование и заполнение реактора аргоном повторяют еще 2 раза и вновь в реакторе создают вакуум ниже 3.0×10-2 мм рт.ст., подачу вакуума перекрывают. Бюретки заполняются, соответственно, толуолом и раствором МАО (концентрация общего алюминия 350 μмоль/мл), находящимися в запасных баллонах из нержавеющей стали под давлением аргона. В реактор из бюреток подают 47 мл толуола и 1.70 мл МАО. Из газовой линии в реактор подают этилен (СОВ 99.99%) до установления постоянного давления в диапазоне 2…3 ати. Реактор с включенным приводом лопастной мешалки (50-100 оборотов/мин) термостатируют 30-40 минут, давление этилена стравливают, и, не останавливая перемешивание, в реактор вносят раствор 0.00101 г комплекса (VI) в 1.3 мл толуола, приготовленный в атмосфере аргона. Увеличивают скорость вращения вала мешалки до 500 оборотов/мин. С началом падения давления этилена «созревание» каталитической системы завершается, давление этилена автоматически поднимается до 3 ати (0.4053 МПа) и поддерживается постоянным на протяжении 1 часа. По окончании выдержки подача этилена в реактор автоматически прекращается, этилен стравливается в вентиляционный канал. Дезактивация каталитической системы осуществляется введением смеси 100 мл этанола с 10 мл концентрированной соляной кислоты. Полимер отфильтровывают, промывают водой до нейтральной реакции и отсутствия хлорид-иона в фильтрате. Влажный полимер промывают этанолом (2×50 мл) и высушивают до постоянного веса при 60-70°С.

Получают 7.20 г ПЭ в форме мелкого порошка с ММ 2.80×106 дл/г

(вычисленной из значения вязкости раствора в декалине марки М85, определенного при 135°С в вискозиметре конструкции Уббелоде), Тпл 142.0°С (измеренной методом ДСК на приборе DSC-60 фирмы «Shimadzu») и кристалличностью 77.1% (вычисленной из значения теплоты плавления). Активность каталитической системы составляет 6.15 гпэ/μмольTi (315.8 кгпэ/гTi×МПа×ч).

Пример 2

Аналогичен примеру 1, но процесс полимеризации проводят в течение 2 часов в присутствии 0.00100 г комплекса (VI). Получают 8.62 г ПЭ в форме мелкого порошка с ММ 3.20×106 дл/г, Тпл 142.0°С и кристалличностью 76.0%. Активность каталитической системы составляет 7.43 гпэ/μмольTi (191.1 кгпэ/гTi×МПа×ч).

Пример 3

Аналогичен примеру 1, но процесс полимеризации проводят в течение 3 часов в присутствии 0.00119 г комплекса (VI). Получают 11.64 г ПЭ в форме мелкого порошка с ММ 4.60×106 дл/г, Тпл 142.6°С и кристалличностью 73.0%. Активность каталитической системы составляет 8.44 гпэ/μмольTi (144.5 кгпэ/гTi×МПа×ч).

Пример 4

Аналогичен примеру 1, но процесс полимеризации проводят в присутствии 0.00110 г комплекса (XIV). Получают 7.06 г ПЭ в форме мелкого порошка с ММ 6.80×105 дл/г, Тпл 136.6°С и кристалличностью 72.8%. Активность каталитической системы составляет 6.03 гпэ/μмольTi (312.2 кгпэ/гTi×МПа×ч).

Пример 5

Аналогичен примеру 2, но процесс полимеризации проводят в присутствии 0.00120 г комплекса (XIV). Получают 8.93 г ПЭ в форме мелкого порошка с ММ 1.10×106 дл/г, Тпл 141.2°С и кристалличностью 88.6%. Активность каталитической системы составляет 7.03 гпэ/μмольTi (181.0 кгпэ/гTi×МПа×ч).

Пример 6

Аналогичен примеру 3, но процесс полимеризации проводят в присутствии 0.00119 г комплекса (XIV). Получают 10.04 г ПЭ в форме мелкого порошка с ММ 1.20×106 дл/г, Тпл 141.1°С и кристалличностью 72.5%. Активность каталитической системы составляет 7.97 гпэ/μмольTi (136.8 кгпэ/гTi×МПа×ч).

Пример 7

Аналогичен примеру 1, но процесс полимеризации проводят в присутствии 0.00113 г комплекса (XVII). Получают 1.76 г ПЭ в форме мелкого порошка с ММ 9.00×105 дл/г, Тпл 135.8°С и кристалличностью 73.8%. Активность каталитической системы составляет 1.39 гпэ/μмольTi 71.8 кгпэ/гTi×МПа×ч).

Пример 8

Аналогичен примеру 2, но процесс полимеризации проводят в присутствии 0.00109 г комплекса (XVII). Получают 3.01 г ПЭ в форме мелкого порошка с ММ 1.30×106 дл/г, Тпл 142.2°С и кристалличностью 71.4%. Активность каталитической системы составляет 2.46 гпэ/μмольTi (63.7 кгпэ/гTi×МПа×ч.

Пример 9

Аналогичен примеру 3, но процесс полимеризации проводят в присутствии 0.00120 г комплекса (XVII). Получают 4.49 г ПЭ в форме мелкого порошка с ММ 1.40×106 дл/г, Тпл 142.5°С и кристалличностью 61.6%. Активность каталитической системы составляет 3.35 гпэ/μмольTi (57.6 кгпэ/гTi×МПа×ч).

Способ получения реакторного порошка СВМПЭ полимеризацией этилена, позволяющий осуществлять регулирование ММ СВМПЭ варьированием продолжительности полимеризации свыше 1 часа, отличающийся тем, что взаимодействие бис{2-[(4-аллилоксифенилимино)метил]-4-R2-6-R1-фенокси} титан(IV) дихлоридов - комплексов (I)…(XIX) с алюминийорганическим активатором МАО осуществляется в присутствии этилена, растворенного в реакционной среде до добавления комплекса, и включающий: этап смешивания определенных количеств толуола, раствора МАО в толуоле, насыщения смеси этиленом с последующим введением раствора одного из указанной группы комплексов (I)…(XIX) в толуоле, этап «созревания» системы, полученной на этапе смешивания, осуществляемые при температуре от 10 до 80°С, предпочтительно 20-60°С, как при одинаковой, так и при отличающейся для каждой стадии температуре, при давлении этилена, находящемся в диапазоне от 0.01 до 8 ати, предпочтительно ниже 1 ати, как при одинаковом, так и при отличающемся для каждой стадии давлении, при концентрации комплекса в каталитической системе, полученной на этапе «созревания», находящейся в диапазоне от 0.1 до 60 μмоль/л, предпочтительно от 10 до 40 μмоль/л, и соотношении Al/Ti, находящемся в диапазоне от 50 до 1500, предпочтительно 100-1000, и этап полимеризации этилена, осуществляемый при температуре в интервале от 10 до 80°С, предпочтительно 20-60°С, давлении этилена в интервале от 1 до 8 ати, предпочтительно от 2 до 5 ати, продолжительности процесса полимеризации в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорости вращения лопастной мешалки в интервале от 50 до 2000 об/мин, предпочтительно от 100 до 1000 об/мин, где комплексы (I)…(XIX) содержат такие сочетания заместителей R1 и R2 как R1=t-Bu, R2=Н (I); R1=R2=t-Bu (II); R1=t-Bu, R2=Me (III); R1=t-Bu, R2=OMe (IV); R1=t-Bu, R2=CMe2(Ph) (V); R1=CMe2(Ph), R2=H (VI); R1=R2=CMe2(Ph) (VII); R1=CMe2(Ph), R2=Me (VIII); R1=CMe2(Ph), R2=t-Bu (IX); R1=CMe2(Ph), R2=OMe (X); R1=CHMe(Ph), R2=H (XI); R1=CHMe(Ph), R2=Me (XII); R1=CHMe(Ph), R2=OMe (XIII); R1=CHMe(C6H4-4-t-Bu), R2=H (XIV); R1=CHMe(C6H4-4-t-Bu), R2=Me (XV); R1=CHMe(C6H4-4-t-Bu), R2=OMe (XVI); R1=2-изоборнил, R2=H (XVII); R1=2- изоборнил, R2=Me (XVIII); R1=2- изоборнил, R2=OMe (XIX)