Сепарирующее устройство для удаления твердых частиц из потоков жидкости и газа для больших перепадов давления

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли, в частности к скважинным фильтрам. Устройство включает кольцевой пакет из как минимум трех хрупко-твердых дисков, верхняя сторона кольцевых дисков выполнена с как минимум тремя распорками, расположенными на равном расстоянии друг от друга по периметру дисков и плоского участка контакта этих распорок, так что распорки соприкасаются по плоскости с нижней стороной смежного кольцевого диска и кольцевых дисков, укладываемых пакетом и закрепляемых так, что между отдельными дисками в каждом случае имеется разделительный зазор для удаления твердых частиц, с круглой осевой проекцией кольцевых дисков на внутренний и внешний периметр. Хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалов порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами. На боковой поверхности перфорированного патрубка, на который нанизаны хрупко-твердые кольцевые диски, расположены как минимум три полосы, параллельные оси и равноудаленных друг от друга. Диски расположены по центру перфорированного патрубка. На нижнем и верхнем конце кольцевого пакета закреплены концевые крышки. Повышается надежность, срок службы. 2 н. и 20 з.п. ф-лы, 61 ил., 4 табл.

Реферат

Область изобретения

Заявляемое изобретение относится к новому сепарирующему устройству для больших перепадов давления, с помощью которого нежелательные твердые частицы могут быть отделены от объемного потока нефти, газа и воды или их смеси.

Уровень техники

Такие сепарирующие устройства требуются во многих нефте- и газодобывающих скважинах. Залежи ископаемых нефти и газа находятся в подземных резервуарах природного происхождения, причем нефть и газ распределяются в более или менее пористых и проницаемых минеральных слоях. Задача каждой нефтяной или газовой скважины заключается в достижении такого резервуара с последующим извлечением из него, по мере возможности, только продукции коммерческого качества, то есть доставляемых на поверхность нефти и газа с минимальным количеством или даже полным исключением нежелательных побочных продуктов. К нежелательным побочным продуктам в добываемых нефти и газе относятся твердые частицы, такие как песок разного рода или другие минеральные частицы, выносимые из природного резервуара в скважину потоком жидкости или газа. В зависимости от проницаемости геологического слоя и давления пласта скорости потока жидкости или газа с включением твердых частиц могут достигать очень высоких значений, вплоть до 15 м/с, а в отдельных случаях даже выше.

Поскольку минеральные пески зачастую обладают абразивными свойствами, приток таких твердых веществ в трубопроводы и насосы продукции приводит к существенному нежелательному абразивному и эрозионному износу внутренней части всего технологического оборудования скважины. Поэтому прилагаются усилия для очистки потока продукции от нежелательных песков фильтрующими системами непосредственно после выхода из природного резервуара, то есть пока поток еще находится в стволе скважины.

Проблемы абразивного и эрозионного износа оборудования, приводящие к необходимости удаления твердых частиц из потоков нефти и газа, не ограничиваются только нефтегазовой отраслью, эти явления могут также происходить при добыче воды бурением скважин. Добыча воды бурением скважин может производиться для получения питьевой воды или же для использования геотермальной энергии. У пористых природных подземных резервуаров, зачастую с рыхлыми слоями, наблюдается тенденция сброса существенного количества абразивных частиц в добываемый материал. При реализации таких прикладных задач существует необходимость абразивно- и эрозионно стойких фильтров.

По современной технологии добычи нефти и газа сепарирование нежелательных частиц осуществляется обычно фильтрами, представляющими собой стальные проволочные спирали, соединенные сваркой и расположенные на перфорированном трубопроводном основании. Такие фильтры называют «фильтрами с проволочной обмоткой». Фильтры другой конструкции, широко используемой при добыче нефти и газа, представляют собой стальные проволочные сетки, обернутые вокруг основного трубопровода. Эти фильтры называют «металлическими проволочными сетками». В обоих способах фильтрации обеспечивается эффективный размер ячейки фильтра от 75 мкм до 350 мкм. В зависимости от конструктивного исполнения и намеченной области применения фильтров обоих типов дополнительная защита фильтрующих элементов от механических в процессе транспортирования и ввода в ствол скважины обеспечивается наружной клетью с крупным размером ячейки. Недостатком фильтров этого типа является быстрый абразивный износ стальных конструкций под воздействием абразивных частиц, движущихся с высокой скоростью, что быстро приводит к разрушению тонких элементов сетки. Такие потоки абразивных частиц с высокой скоростью часто возникают на нефте- и газодобывающих скважинах, что влечет за собой объемное и дорогое техническое обслуживание, включающее в себя замену фильтров. Некоторыми добывающими скважинами невозможно управлять вследствие таких потоков, что исключает коммерческую эксплуатацию. Распространенные металлические фильтры подвержены абразивному и коррозионному износу, поскольку стали, несмотря на повышенную твердость, мягче абразивных частиц из добывающих скважин, причем частицы порой содержат кварц.

Поэтому существует большая необходимость противостоять абразивным потокам с помощью абразионно-стойких сетчатых конструкций.

В патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1 предлагаются конструкции фильтров, где фильтрующие зазоры, то есть функциональные отверстия фильтра, создаются пакетом плотно агломерированных специально формованных кольцевых дисков. В такой конструкции с верхней стороны дисков имеется как минимум три распорки, расположенные на равных взаимных расстояниях по окружности дисков, и диски помещаются один на другой так, чтобы распорки укладывались соответственно одна на другую.

Распорки выполняются в форме сферических сегментов. Однако изготовление распорок в форме сферических сегментов имеет недостаток, поскольку керамические материалы, исключительно абразионно- и эрозионностойкие, например, плотно агломерированный карбид кремния, чувствительны к точечному давлению, и, подвергшись чрезмерному напряжению в результате точечного давления, разрушаются. Высокие точечные контактные нагрузки называются также напряжениями по Герцу. В объеме материала под точкой, находящейся под действием сжимающей нагрузки, возникают сильные растягивающие напряжения в результате точечного давления, что может привести к разрыву керамических колец.

В нормальном рабочем состоянии само сепарирующее устройство создает незначительный перепад давления между входом и выходом фильтра. То есть, рабочая среда может протекать более или менее свободно через сепарирующее устройство, которое не перекрыто, то есть не засорено. В нормальных рабочих условиях перепад давления или потери давления на сепарирующем устройстве низкие. Однако при засорении зазоров фильтра перепад давления может очень резко возрасти.

Одной из причин перекрытия или засорения сепарирующего устройства может стать нежелательное отложение минеральных частиц на входном отверстии фильтра, то есть на кольцевых зазорах наружного периметра кольцевого пакета. Среди факторов, влияющих на риск засорения, можно указать на распределение размера частиц в смеси частиц и жидкости, и скорость потока в месте расположения фильтра.

Другой причиной перекрытия или засорения сепарирующего устройства может быть преднамеренное заполнение ствола скважины жидкостями высокой вязкости, загруженными твердыми веществами. Такая жидкость называется «жидкостью для снижения поглощения».

Затем, в зависимости от эксплуатационных условий в стволе скважины, засоренный фильтр может оказаться под очень высокими перепадами внешнего давления, с магнитудой порядка 2500 psi (соответствует 172 бар или 17,2 МПа), то есть давления, приложенного извне, и внутреннего давления порядка 1000 psi (соответствует 69 бар или 6,9 МПа), то есть давления, приложенного изнутри.

Нагрузка от внешнего давления возникает, например, при перекрытии фильтра нежелательным отложением минеральных частиц на входном отверстии фильтра, нагрузка от внутреннего давления возникает, например, при очистке перекрытого фильтра промывкой.

Поэтому оправдана заинтересованность пользователей в учете сопротивления давлению фильтров на этапе проектирования и измерении этого параметра стандартным способом.

Эти обстоятельства послужили причиной разработки измерительного стандарта ISO 17824, первая редакция, 2009-08-15, для определения сопротивления давлению таких фильтров. В этом случае фильтр подвергается воздействию внутреннего давления (испытание давлением разрыва) или наружного давления (испытание давлением коллапса) вязкой жидкостью, нагруженной твердыми веществами, на двух испытательных стендах. В процессе этих испытаний давление повышается до тех пор, пока фильтр, под воздействие давления, не начинает пропускать частицы, превышающие по размерам расчетный фильтрующий зазор, о чем можно судить по падению давления на фильтре или в подающем трубопроводе измерительной жидкости. Этому явлению присвоен технический термин «потеря регулирования выноса песка», или сокращенно LSC.

Конструкция фильтров, предлагаемая в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, отличается тем, что при испытаниях по методике ISO 17824, при нарастании давления происходят местные прорывы давления в участках отдельных отверстий фильтрующего зазора. Эти прорывы давления можно объяснить наличием твердых частиц, создающих перемычки, в измерительной жидкости, принудительно прокачиваемой через зазор фильтра в результате слишком высокого давления, что, в свою очередь, вызывает повышение давления в зазоре фильтра. Перемычки, создаваемые твердыми частицами, разрушаются с повышением давления. Затем давление жидкости на время становится преобладающим в зазоре фильтра и становится причиной значительных осевых усилий, создающих осевую нагрузку на сегменты кольца, расположенные с обеих сторон прорванного зазора фильтра, а также большое напряжение изгиба, то есть существует угроза разрыва колец.

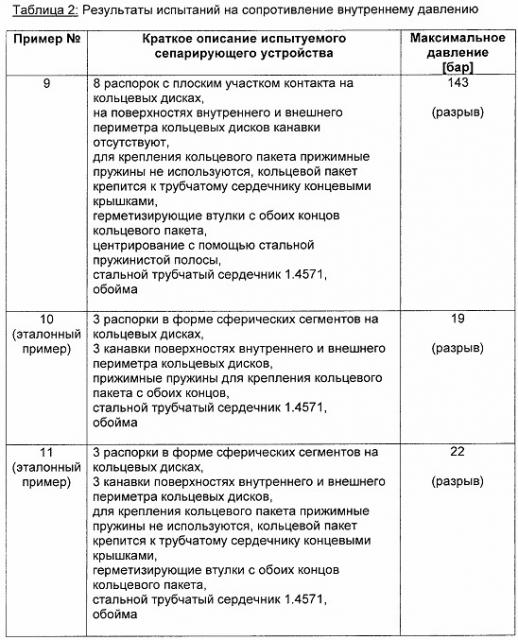

При испытании фильтров, предложенных в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1 на сопротивление внутреннему и внешнему давлению (испытание давлением разрыва, испытание давлением коллапса) по требованиям ISO 17824 и при использовании этих фильтров в технологическом процессе, могут возникать давления, вызывающие большие осевые нагрузки в керамических кольцевых пакетах. Даже в случае сравнительно низких изостатических давлений осевые усилия могут возрасти вплоть до разрыва колец вследствие напряжений Герца, вызванных точечным контактом сферических сегментов.

Изготовление распорок в форме сферических сегментов имеет дополнительные технические и коммерческие недостатки. Поскольку дальнейшая обработка таких распорок после агломерирования невозможна экономически эффективным способом, плоскостность колец и высота сферических сегментов должна точно соответствовать заданным техническим характеристикам, поскольку в противном случае кольца использовать невозможно и их придется утилизировать. Даже в пределах технически возможных допустимых погрешностей изготовления, керамические компоненты, которые считаются «агломерированными», то есть непригодными к дальнейшей обработке, превышают допустимое соотношение компонентов, пригодных к дальнейшей механической обработке. Итак, строго допустимые отклонения от установленных размеров ширины фильтра, в конструкцию которого входят кольца с распорками в форме сферических сегментов, невозможно получить экономически эффективными способами. К недостаткам относится также необходимость изготовления специального пресса, рассчитанного на фильтр конкретной ширины. Как минимум верхние пуансоны пресса должны быть подобраны под высоту сферических сегментов, следовательно, под ширину изготовляемого фильтра, с чем, в свою очередь, связаны существенные коммерческие недостатки.

Дополнительный недостаток конструкций, предлагаемых в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, относится к прижимным пружинам. Эти прижимные пружины, выполненные спиральной навивкой, предназначены для поддержания постоянного предварительного давления на керамические кольца при изменении окружающих условий, в частности, при изменении температуры. Расчетное усилие пружин распределяется по периметру окружности дисков, удерживая их вместе, тем самым обеспечивается постоянство зазора фильтра, причем усилие в значительной степени зависит от влияния окружающей среды. В определенных условиях эксплуатации, которые могут возникнуть при использовании фильтра в технологическом процессе добычи, действие пружин может отличаться от расчетного. Принимая во внимание разность давления между входом фильтра, расположенным обычно на внешней поверхности периметра дисков, и выходом фильтра, расположенным на внутренней поверхности периметра дисков, возникает вероятность возникновения существенных осевых усилий даже при небольшом перепаде давления с учетом ширины колец. Эти осевые усилия могут превышать упругие усилия прижимных пружин, в результате чего, при определенной разности давлений, пружины будут отжаты и один, или более, зазоров фильтра изменятся нежелательным образом, что приведет к исчезновению расчетного и желаемого фильтрующего действия. В предлагаемой конструкции невозможно увеличить предварительное усилие нагрузки пружин, иначе напряжения Герца приведут к разрыву керамических колец фильтра даже в ситуации, когда нагрузка фильтра отсутствует.

Усилие прижимных пружин, равномерно распределенное по периметру колец, приложено к кольцам, создает уравновешивающую силу, противодействующую очень однородному полю изостатического давления внутри и снаружи фильтра. Испытания таких фильтров показали, что в технически реальных условиях поля прижимной силы неоднородны, и пружины не в состоянии предотвратить нежелательный наклон колец. Расчетный эффект прижимных пружин может быть утрачен настолько, что это приведет к неспособности пружин осуществлять свою функцию, и как минимум к исчезновению расчетного фильтрующего действия.

В патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, кольца уложены пакетом таким образом, что распорки в форме сферических сегментов должны располагаться одна над другой. К недостаткам такого технического решения относится, с одной стороны, сложность сборки ввиду необходимости точной ориентации колец, с другой стороны - наличие риска утраты функциональности фильтра вследствие скручивания колец под воздействием условий транспортирования или в процессе эксплуатации.

На поверхности периметра хрупко-твердых колец патента WO 2011/009469 А1 имеются канавки под направляющие штоки, служащие для совмещения и направления кольцевых элементов при сборке. В патенте WO 2011/120539 А1 хрупко-твердые диски кольцевого пакета удерживаются вместе прижимными штоками, располагающимися в кольцевом пакете и параллельными продольным осям, или прижимным патрубком, расположенным в кольцевом пакете. На внутренней поверхности периметра хрупко-твердых дисков имеются зазоры или канавки под прижимные штоки. Канавки в хрупко-твердых дисках, необходимые для направления осевых параллельных прижимных элементов, аналогичные канавкам патента WO 2011/009469 А1, существенно ослабляют механически хрупко-твердые диски, поскольку пиковые напряжения возникают в канавках при нагрузке хрупко-твердых дисков внешними или внутренними давлениями в процессе испытаний или эксплуатации. Это ведет к снижению нагрузочной способности фильтрующей системы относительно внутреннего и внешнего давления.

Известно, что в центре Земли преобладают температуры порядка 5000°С. В направлении поверхности Земли существует температурный градиент, что приводит обычно к возрастанию температуры в стволах скважин по мере углубления. По опыту бурения глубоких скважин известно, что на глубине 8000 метров могут преобладать температуры около 250°С. Поэтому следует ожидать высоких температур в нефте- и газодобывающих скважинах, а также в скважинах добычи воды. Сепарирующие устройства, используемые в скважинах добычи нефти, газа или воды, в основном требуется рассчитывать в основном на температурный диапазон до 200°С. Поэтому сепарирующие устройства, используемые в скважинах добычи нефти, газа или воды должны быть работоспособны в температурном диапазоне от 10 до 200°С. При транспортировании и хранении сепарирующие устройства могут подвергаться воздействию низких температур вплоть до -30°С, требуется обеспечить устойчивость сепарирующих устройств к таким температурам без утраты функциональности.

Поэтому желательно обеспечить устойчивое к неблагоприятным погодным условиям сепарирующее устройство для удаления твердых частиц из жидкостей, в частности, из нефти, газа и воды на добывающих скважинах, обладающее значительной устойчивостью к разности давлений между входом и выходом такого сепарирующего устройства. Также желательно обеспечить сепарирующего устройства к разности температур как минимум 190°С, т.е. в диапазоне от +10°С до +200°С, в процессе эксплуатации без повреждения и без ограничения функциональной способности. Кроме того, сепарирующее устройство должно быть устойчивым без повреждения к низким температурам вплоть до -30°С при транспортировании и хранении. К тому же желательно предусмотреть применение сепарирующего устройства в изогнутых стволах скважин, оно должно быть механически прочным и отвечать наиболее жестким требованиям нефтегазовой отрасли по безопасности и надежности.

Краткое описание

Заявляется сепарирующее устройство по пунктам 1 и 2, а также способ его использования по пунктам 23 и 24. Предпочтительные и особо подходящие реализации сепарирующего устройства указываются в зависимых пунктах с 3 по 22.

В соответствии с вышеизложенным, объектом изобретения является сепарирующее устройство для удаления твердых частиц из жидкостей и/или газов, состоящее из следующих элементов:

a) кольцевой пакет как минимум из трех хрупко-твердых кольцевых дисков, на верхней стороне дисков располагается как минимум три распорки, равноотстоящие друг от друга по периметру дисков, причем контактный участок распорок плоский, так что распорки соприкасаются по плоскости с обратной стороной смежного диска, и кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется разделительный зазор для удаления твердых частиц, с круглой осевой проекцией кольцевых дисков на внутренний и внешний периметр и хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалы порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами,

b) перфорированный патрубок, расположенный внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски,

c) как минимум три полосы, параллельные оси и равноудаленные друг от друга на боковой поверхности перфорированного патрубка, расположенного внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски, причем кольцевые диски расположены по оси перфорированного патрубка, и

d) концевая крышка верхнего конца и концевая крышка нижнего конца кольцевого пакета, концевые крышки прочно соединены с перфорированным патрубком.

Объектом изобретения является также сепарирующее устройство для удаления твердых частиц из жидкостей и/или газов, состоящее из следующих элементов:

a) кольцевой пакет как минимум из трех хрупко-твердых кольцевых дисков, на верхней стороне дисков располагается как минимум три распорки, равноотстоящие друг от друга по периметру дисков, причем контактный участок распорок плоский, так что распорки соприкасаются по плоскости с обратной стороной смежного диска, и кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется разделительный зазор для удаления твердых частиц, с круглой осевой проекцией кольцевых дисков на внутренний и внешний периметр и хрупко-твердый материал кольцевых дисков выбирается из оксидных и неоксидных керамических материалов, смешанной керамики этих материалов, керамических материалов с добавкой вторичных фаз, смешанных материалов с включениями керамики или металлических твердых материалов и с металлической связующей фазой, материалы порошковой металлургии с фазами твердого материала, изготовленными на месте и керамических материалов, армированных короткими или длинными волокнами,

b) перфорированный патрубок, расположенный внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски,

c) как минимум три полосы, параллельные оси и равноудаленные друг от друга на боковой поверхности перфорированного патрубка, расположенного внутри кольцевого пакета и на который нанизаны хрупко-твердые кольцевые диски, причем кольцевые диски расположены по оси перфорированного патрубка, и

d) концевая крышка верхнего конца и концевая крышка нижнего конца кольцевого пакета, концевые крышки прочно соединены с перфорированным патрубком.

Объектом изобретения является также использование сепарирующего устройства в соответствии с настоящей заявкой для удаления твердых частиц из жидкостей и/или газов в процессе извлечения жидкостей и/или газов из добывающих скважин.

Объектом изобретения является также использование сепарирующего устройства в соответствии с настоящей заявкой для удаления твердых частиц из жидкостей и/или газов в естественных водоемах или в искусственных хранилищах жидкостей и газов.

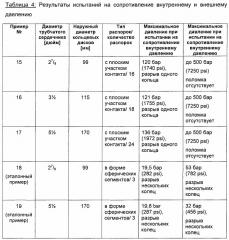

Заявляемое сепарирующее устройство отличается хорошей устойчивостью к разности давлений. Оно может сохранять устойчивость к внешним давлениям до 500 бар (или 50 МПа или 7250 psi) и более в испытаниях на сопротивление внешнему давлению (испытание давлением коллапса) по требованиям ISO 17824 и к внутренним давлениям до 120 бар (или 12 МПа или 1740 psi) и более в испытаниях на сопротивление внутреннему давлению (испытание давлением разрыва) по требованиям ISO 17824 без ограничения функциональности. В этих испытаниях на сопротивление внутреннему и внешнему давлению не отмечалось разрывов любого хрупко-твердого кольцевого диска. Сопротивление внутреннему и внешнему давлению заявляемого сепарирующего устройства гораздо выше, чем сепарирующих устройств из патентов DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1.

Плоский контактный участок распорок обеспечивает контакт по плоскости между смежными кольцевыми дисками. В результате исключаются точечные нагрузки и значительно снижается риск перегрузки вследствие напряжений по Герцу и разрыва кольцевых дисков по сравнению с устройствами, заявленными в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, где распорки выполнены в форме сферических сегментов.

В заявляемом сепарирующем устройстве отсутствуют пластически деформируемые конструктивные элементы, такие, как пружины, резиновые диски или другие эластичные элементы для создания предварительной нагрузки. Кольцевой набор сепарирующего устройства не скрепляется прижимными пружинами, а крепится на перфорированном патрубке, расположенном внутри кольцевого набора без применения какой-либо приемлемой предварительной нагрузки. Распределение усилия прижимными пружинами приводит к тому, что перекос кольцевых дисков может не появиться.

Под воздействием внутреннего или внешнего давления на сепарирующее устройство к кольцевым дисками могут прикладываться осевые усилия, возникающие под давлением жидкости и действующие на все стороны фильтрующего зазора, отжимая кольцевые диски. В зависимости от структуры силового поля давления, которое может распределяться равномерно или неравномерно по периметру и высоте фильтрующей колонны, возможно возникновение осевых усилий при меньшем или большем количестве кольцевых дисков. В заявляемом сепарирующем устройстве взаимная опора кольцевых дисков и опора кольцевого набора на концевые крышки предотвращает возникновение осевых усилий под воздействием давления, вызывающих, в свою очередь, ощутимое осевое смещение кольцевых дисков. Фильтрующие зазоры не изменяются нежелательным образом даже при значительных различиях давления в результате нагрузки от внутреннего или внешнего давления, таким образом, фильтрующий эффект остается одинаковым при значительных различиях давления.

В заявляемом сепарирующем устройстве осевая проекция кольцевых дисков на внутренний и внешний периметр имеет круглую форму. Поэтому в отличие от сепарирующих устройств, заявленных в патентах DE 10 2008 057 894 А1, WO 2011/009469 А1 и WO 2011/120539 А1, на кольцевых дисках отсутствуют канавки, ослабляющие напряжение, или зазоры на поверхности внутреннего или внешнего периметра. Круглая форма, идеальная с точки зрения конструкции, обеспечивает существенное исключение концентрации напряжения в результате нагрузки от давления. Поэтому сопротивление внутреннему и внешнему давлению заявляемого сепарирующего устройства выше.

Изготовление кольцевых дисков для заявляемого сепарирующего устройства может осуществляться для фильтров различной ширины при незначительных финансовых затратах одним прессом, а точная регулировка ширины фильтрующего зазора может производиться механической обработкой агломерированных кольцевых дисков. Например, фильтры с зазором от 10 до 500 мкм можно изготовлять одним прессом, за счет чего существенно сокращается стоимость инструмента и складских запасов.

Кольцевые диски позволяют взаимный поворот в определенных пределах в радиальном и тангенциальном направлении, чем обеспечивается возможность ввода заявляемого сепарирующего устройства в изогнутые стволы скважин.

Заявляемое сепарирующее устройство, состоящее из хрупко-твердых кольцевых элементов, обладает гораздо большей абразионной и коррозионной стойкостью по сравнению с общераспространенными металлическими фильтрами. Поэтому срок службы заявляемых сепарирующих устройств намного дольше, чем общераспространенных металлических фильтров.

Краткое описание иллюстраций

Заявляемое изобретение более подробно раскрывается на следующих иллюстрациях.

Фиг. 1 представляет общий вид заявляемого сепарирующего устройства;

Фиг. 2а-2b представляют общий вид заявляемого сепарирующего устройства соответственно с одним промежуточным элементом и с двумя промежуточными элементами;

Фиг. 3а-3b представляют сечение заявляемого сепарирующего устройства по первой предпочтительной реализации;

Фиг. 4а-4b представляют сечение заявляемого сепарирующего устройства по второй предпочтительной реализации;

Фиг. 5а-5b представляют сечение заявляемого сепарирующего устройства по третьей и четвертой предпочтительной реализации;

Фиг. 6а-6g представляют разные виды кольцевого диска заявляемого изобретения с 15 распорками на верхней стороне кольцевого диска;

Фиг. 7а-7f условно представляют различные виды кольцевого пакета с кольцевыми дисками в соответствии с Фиг. 6а-6g;

Фиг. 8а-8g представляют разные виды кольцевого диска заявляемого изобретения с 24 распорками на верхней стороне кольцевого диска;

Фиг. 9а-9е соответственно представляют частичный вид верхней стороны кольцевого диска заявляемого изобретения с различным расположением распорок;

Фиг. 10 представляет сечение заявляемого сепарирующего устройства с первой реализацией центрирующих полос;

Фиг. 11 представляет сечение заявляемого сепарирующего устройства с второй реализацией центрирующих полос:

Фиг. 12а-12с представляют разные виды компенсирующего элемента (компенсирующая втулка) для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

Фиг. 13а-13с представляют разные виды компенсирующего элемента (компенсатор с двойной стенкой) для заявляемого сепарирующего устройства по второй предпочтительной реализации, представленной на Фиг. 4а-4b;

Фиг. 14а-14с представляют разные виды компенсирующей втулки со спиральными пружинами для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

Фиг. 15а-15с представляют разные виды компенсирующей втулки со спиральными пружинами для заявляемого сепарирующего устройства по первой предпочтительной реализации, представленной на Фиг. 3а-3b;

Фиг. 16а-16g представляют разные виды кольцевого диска заявляемого изобретения с 15 распорками соответственно на верхней стороне и на нижней стороне кольцевого диска; и

Фиг. 17а-17f условно представляют различные виды кольцевого пакета с кольцевыми дисками в соответствии с Фиг. 16а-16g.

Подробное описание

Ниже приводится более подробное описание предпочтительных реализаций и подробностей заявляемого сепарирующего устройства со ссылками на иллюстрации.

На Фиг. 1 представлен общий вид заявляемого сепарирующего устройства. Обычно с обоих концов перфорированного патрубка 1 имеется резьба 2, посредством которой сепарирующее устройство может соединяться с другими компонентами, либо с дополнительными сепарирующими устройствами, либо с другими компонентами добывающего оборудования.

Ниже приводятся описания различных реализаций заявляемого сепарирующего устройства, сепарирующие устройства, содержащие следующие основные элементы, сконструированные с учетом материала и изготовленные для стыковки друге другом:

- кольцевой пакет 7 (см. Фиг. 3а-3b, 4а-4b, 5а-5b и 7а-7f) из как минимум трех хрупко-твердых кольцевых дисков 8 (см.Фиг. 6а-6g и 8а-8g), на верхней стороне 9 каждого диска расположены как минимум три распорки 10, равноудаленные друг от друга по периметру окружности дисков. Контактный участок 11 распорок 10 плоский, так что распорки 10 соприкасаются по плоскости со смежным кольцевым диском. Кольцевые диски укладываются пакетом и крепятся так, что между отдельными дисками в каждом случае имеется сепарирующий зазор 14 для удаления твердых частиц. Осевая проекция кольцевых дисков на внутренний и внешний периметр представляет собой круг. Поэтому на кольцевых дисках отсутствуют канавки, ослабляющие напряжение, или зазоры на поверхности внутреннего или внешнего периметра. Круглая форма, идеальная с точки зрения конструкции, обеспечивает существенное исключение концентрации напряжения в результате нагрузки от давления;

- перфорированный патрубок 1 расположен внутри кольцевого пакета 7 (см. Фиг. 1, 3а-3b, 4а-4b и 5а-5b), на этот патрубок нанизываются хрупко-твердые кольцевые диски 8, образуя кольцевой пакет. Перфорированный патрубок, находящийся внутри кольцевого пакета, также будет далее называться трубчатым сердечником;

- как минимум три полосы 15 (см.Фиг. 10 и 11), параллельные оси и равноудаленные друг от друга на боковой поверхности трубчатого сердечника 1, нанизаны хрупко-твердые кольцевые диски 8, причем кольцевые диски 8 расположены по оси трубчатого сердечника 1; и

- две концевые крышки 5, 6 см.Фиг. 1, 3а-3b, 4а-4b и 5а-5b) на верхнем и нижнем конце кольцевого пакета 7, концевые крышки 5, 6 прочно соединяются с трубчатым сердечником 1.

Для лучшего понимания, и поскольку заявляемое сепарирующее устройство обычно погружается в стол добывающей скважины в вертикальном положении, в настоящей заявке используются термины «верхний» и «нижний», однако сепарирующее устройство может располагаться горизонтально в стволе добывающей скважины.

Кольцевой пакет

На Фиг. 6а-6g и 8а-8g представлены две предпочтительные реализации кольцевых дисков 8, используемых в заявляемом сепарирующем устройстве. Блок Фиг. 6 показывает конструкцию кольцевых дисков реализации с 15 распорками на верхней стороне кольцевого диска, блок Фиг. 8 показывает конструкцию кольцевых дисков реализации с 24 распорками на верхней стороне кольцевого диска. Фиг. 6а и 8а соответственно представляют вид сверху кольцевого диска 8, Фиг. 6b и 8b соответственно представляют сечение по линии, обозначенной на Фиг. 6а и 8а символами «6b» и «8b» соответственно. Фиг. 6с-6e и 8с-8е показывают увеличенные детали сечений Фиг. 6b и 8b соответственно, Фиг. 6f и 8f соответственно показывают изометрическую проекцию по линии сечения, обозначенной на Фиг. 6а и 8а символами «6f» и «8f» соответственно, и Фиг. 6g и 8g соответственно показывают изометрический вид кольцевого диска. Распорки, представленные на Фиг. 6а-6g и 8а-8g имеют предпочтительную форму.

Кольцевые диски изготовляются из хрупко-твердого материала, предпочтительно из керамического материала, абразионно- и эрозионно стойкого к воздействию твердых частиц, таких, как песчинки и другие минеральные частицы, а также обладающего коррозионной стойкостью к добываемым веществам и веществам, используемой для технического обслуживания, например, кислотам.

Фиг. 7а-7f условно показывает кольцевой пакет 7, набранный из кольцевых дисков 8 Фиг. 6а-6g. На Фиг. 7а показан вид сверху кольцевого пакета, на Фиг. 7b показано сечение по линии, обозначенной на Фиг. 7а символом «7b». Фиг. 7с и 7d представляют увеличенные детали сечения с Фиг. 7b. На Фиг. 7е показан изометрический вид кольцевого пакета, на Фиг. 7f показан изометрический вид по линии сечения, обозначенной на Фиг. 7а символом «7f».

Удаление твердых частиц происходит во входном отверстии кольцевого зазора 14, который предпочтительно расширен, т.е. открывается, в направлении потока (см. Фиг. 7b и 7d) и сформирован между двумя кольцевыми элементами, расположенными один над другим. Кольцевые элементы сконструированы с учетом материала, а именно керамики или хрупко-твердых материалов, т.е. поперечные переходы выполнены без пазов, чем в значительной степени конструктивно исключается возникновение изгибающих напряжений.

На верхней стороне 9 кольцевых дисков 8 (см. блок на Фиг. 6 и 8) расположены как минимум три распорки 10, равноудаленные друг от друга по периметру окружности дисков, причем определенной высотой распорок задается высота сепарирующего зазора 14 (ширина фильтрующего зазора, ширина фильтра), распорки не устанавливаются автономно и не привариваются впоследствии, они формируются непосредственно в процессе производства при формовке кольцевых дисков. Вследствие этого кольцевые диски представляют собой монолитные предметы и обладают той же абразионной, эрозионной и коррозионной стойкостью, что и кольцевые диски.

Контактный участок 11 распорок 10 плоский (см. Фиг. 6с, 6f, 8с и 8f), так что распорки 10 соприкасаются по плоскости со смежным кольцевым диском. Кольцевые диски 8 плоскопараллельные, нижняя сторона 12 кольцевых дисков 8 находится в области контактного участка 11 распорок 10, т.е. в области контакта со смежным кольцевым диском 8. Нижняя сторона 12 кольцевых дисков формируется как можно более гладкой и плоской, с соблюдением прямых углов к оси диска.

Верхняя сторона 9 кольцевых дисков выполняется предпочтительно с уклоном внутрь или наружу, в частности, предпочтительным является уклон внутрь на участках между распорками. Если верхняя сторона кольцевых дисков выполнена с клоном внутрь или наружу на участках между распорками, то в простейшем случае линия на верхней стороне поперечного сечения кольцевых дисков прямая, и поперечное сечение кольцевых дисков на участке между распорками имеет форму трапеции (см. Фиг. 6d и 8d), утолщенная сторона поперечного сечения кольца должна располагаться с соответствующей входной стороны фильтруемого потока. Если входной поток поступает с внешней поверхности периметра кольцевого пакета, точка, приходящаяся на самую толстую часть трапецеидального поперечного сечения, должна располагаться на внешней стороне, а верхняя сторона кольцевых дисков имеет уклон внутрь. Если входной поток поступает с направления внешней поверхности периметра кольцевого диска, точка, приходящаяся на самую толстую часть трапецеидального поперечного сечения, должна располагаться на внутренней стороне, а верхняя сторона кольцевых дисков имеет уклон наружу. Создание кольца с сечением в форме трапеции, за счет чего фильтрующий зазор расширяется по направлению потока, обладает следующим преимуществом: после прохождения самой узкой части фильтрующего зазора частицы неправильной, то есть не сферической формы реже застревают в фильтрующем зазоре вследствие, например, вращения частиц под воздействием потока в зазоре. Как следствие, сепарирующее устройство с расширяющимся фильтрующим зазором меньше подвержено засорению, чем сепарирующее устройство с фильтрующим зазором постоянной ширины по сечению кольца, когда верхняя сторона кольца параллельна нижней стороне кольца.

Наружные профили кольцевых дисков предпочтительно формируются с фаской 13, как показано на Фиг. 6с-6е и 8с-8е. Допускаются также скругленные кромки кольцевых дисков. Такая форма даже способствует лучшей защите кромок от краевой нагрузки, критической для хрупко-твердых материалов.

Поверхности периметров (боковые поверхности) кольцевых дисков предпочтительно цилиндрические. Тем не менее,