Способ изготовления зеркал для твёрдотельных вкр-лазеров с длиной волны излучения 1,54 мкм

Иллюстрации

Показать всеСпособ включает предварительный расчет количества слоев пленкообразующих материалов - диоксида циркония и диоксида кремния для длин волн 1,351 мкм и 1,54 мкм и введение рассчитанных данных и длин волн в фотометрическое устройство вакуумной установки, нанесение на одну поверхность подложек и первого контрольного образца зеркального покрытия в виде чередующихся равнотолщинных четвертьволновых слоев пленкообразующих материалов, первый слой выполняют из диоксида циркония, защитный слой - из диоксида кремния, с контролем толщины каждого слоя фотометрическим устройством вакуумной установки по изменению коэффициента пропускания первого контрольного образца на длине волны 1,067 мкм, нанесение на обратную поверхность подложек и поверхность второго контрольного образца слоев пленкообразующих материалов, рассчитанных для другой из указанных длин волн с контролем толщины слоев по изменению коэффициента пропускания второго контрольного образца на длине волны 1,067 мкм. Технический результат - повышение коэффициента отражения зеркала для длин волн 1,351 мкм и 1,54 мкм и снижение коэффициента отражения на длине волны 1,067 мкм. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области оптического приборостроения и может найти применение для изготовления резонаторных зеркал для импульсных твердотельных лазеров с преобразованием длины волны излучения на вынужденном комбинационном рассеянии (лазеров с ВКР-преобразованием).

Известные резонаторные зеркала представляют собой оптически отполированную подложку из прозрачного на рабочей длине волны материала, на которую нанесено многослойное зеркальное покрытие с чередующимися слоями с высоким и низким значением показателя преломления. Для напыления используются пленкообразующие материалы, не имеющие поглощения в области генерации. Необходимым требованием для таких зеркал являются минимальные потери на рассеяние и поглощение. Поглощение покрытий зависит от коэффициента поглощения пленкообразующих материалов и конструкции покрытия.

Лазер с ВКР-преобразованием имеет длину волны генерируемого излучения 1,351 мкм, длину волны первой стоксовой компоненты 1,54 мкм и длину волны нерабочего перехода активного элемента 1,067 мкм. К резонаторным зеркалам таких лазеров предъявляются следующие требования: обеспечение высокого коэффициента отражения, не менее 99%, для излучения с длиной волны генерируемого излучения 1,351 мкм и с длиной волны первой стоксовой компоненты 1,54 мкм и высокого коэффициента пропускания, не менее 99%, для излучения на длине волны нерабочего перехода активного элемента на длине волны 1,067 мкм. Высокий коэффициент пропускания (низкий коэффициент отражения) на длине волны 1,067 мкм необходим для вывода из резонатора определенной части излучения на длине волны 1,067 мкм с целью снижения свободной генерации на длине волны 1,067 мкм и увеличения генерации на длине волны 1,351 мкм.

Известны способы изготовления зеркал для твердотельных лазеров, например для лазеров с длиной волны излучения 1,067 мкм. Конструкция покрытия для лазерного зеркала по патенту RU №2093864 С1 от 20.10.1997 г. «Диэлектрическое покрытие для лазерного зеркала» содержит подложку с нанесенными чередующимися слоями переменной толщины диэлектрического покрытия с высоким и низким показателями преломления. Подложку выполняют из кварцевого стекла, а диэлектрическое покрытие из 20 пар слоев диоксида кремния и диоксида циркония наносят методом электронно-лучевого напыления. Слои с меньшим коэффициентом преломления, начиная с К-того слоя, выполнены переменной толщины с возрастающей от подложки толщиной. Толщина слоев рассчитывается по приведенной в описании формуле.

Указанный способ рассчитан на генерацию излучения с длиной волны 1,067 мкм и неприменим для изготовления зеркал для лазеров с ВКР-преобразованием.

Наиболее близким по технической сущности к заявляемому изобретению - прототипом - является способ нанесения многослойных зеркальных и светоделительных покрытий на поверхность оптического стекла методом поочередного вакуумного электронно-лучевого испарения пленкообразующих материалов и послойного осаждения в вакууме по ОСТ 3-6186-86 «Детали оптические для твердотельных лазеров. Типовые технологические процессы нанесения покрытий».

Способ реализуется с помощью установки для нанесения многослойного покрытия, содержащей вакуумную установку с фотометрическим устройством. Способ включает следующие операции: чистку стеклянной подложки (обезжиренными салфетками из батиста, смоченными перегнанным этиловым спиртом, удаления пыли беличьей кистью или воздухом из резиновой груши после размещения подложки в вакуумной камере); обработку стеклянной подложки в вакуумной установке (в тлеющем разряде в течение 5-7 минут при токе 200 мА и напряжении на электродах 2,0-2,5 кВ) или нагреванием деталей до температуры 120-150°С с помощью нагревателя и последующим охлаждением до температуры 50°С; обезгаживание в вакуумной установке пленкообразующих материалов; нанесение на одну сторону подложки путем электронно-лучевого испарения в вакуумной установке зеркального покрытия в виде чередующихся равнотолщинных четвертьволновых слоев пленкообразующих материалов - диоксида кремния и диоксида циркония, и защитного слоя диоксида кремния с контролем толщины каждого слоя фотометрическим устройством вакуумной установки в процессе нанесения слоев по изменению коэффициента пропускания; контроль полученной спектральной характеристики после напыления по коэффициенту пропускания на спектрофотометре.

Указанный способ имеет следующий недостаток.

Способ не обеспечивает получение высокого коэффициента отражения зеркала (более 99,5%) для двух длин волн: генерируемого излучения 1,351 мкм и первой стоксовой компоненты 1,54 мкм и одновременно низкого коэффициента отражения (менее 1%) на длине волны 1,067 мкм. Поэтому способ не обеспечивает увеличение генерации на длине волны генерируемого излучения 1,351 мкм и не может быть применен для ВКР-лазеров.

Согласно ОСТ 3-6186-86 способ обеспечивает получение коэффициента отражения зеркала до 99,5% только для заданной длины волны λο или узкой спектральной области Δλ=0,12λο (ОСТ 3-6186-86, лист 1). Таким образом, указанный коэффициент отражения 99,5% может быть получен на длине волны 1,351 мкм и в диапазоне 1,269-1,432 мкм. На длине волны 1,54 мкм данным способом обеспечить коэффициент отражения 99,5% одновременно с длиной волны 1,351 мкм невозможно.

Способ нанесения зеркального покрытия по ОСТ 3-6186-86 не обеспечивает получение требуемого коэффициента отражения на длине волны 1,067 мкм. Согласно графикам, приведенным в приложении 1 к ОСТ 3-6186-86, значение коэффициента отражения на длине волны 1,067 мкм составляет: 20% (лист 34, чертеж 2, кривая 1), 27% (лист 35, чертеж 3, кривая 1).

Техническая проблема заключается в создании способа изготовления зеркала для твердотельного лазера с преобразованием длины волны излучения на вынужденном комбинационном рассеянии, обеспечивающего увеличение генерации на длине волны излучения 1,351 мкм для преобразования в излучение с длиной волны 1,54 мкм. Технический результат: повышение коэффициента отражения зеркала для двух длин волн: для длины волны генерируемого излучения 1,351 мкм и первой стоксовой компоненты 1,54 мкм с одновременным снижением коэффициента отражения на длине волны 1,067 мкм.

Указанный технический результат достигается путем нанесения зеркального покрытия на обе поверхности подложки. Нанесение зеркального покрытия с коэффициентом отражения не более 0,9% для излучения с длиной волны 1,067 мкм значительно снижает долю отраженного обратно в резонатор на границе двух сред (стекло-воздух) излучения с длиной волны 1,067 мкм и приводит к уменьшению свободной генерации на длине волны 1,067 мкм и увеличению генерации на длине волны 1,351 мкм с ВКР преобразованием и генерацией на длине волны 1,54 мкм. Лазер с применением такого зеркала является более безопасным для глаз.

Указанный технический результат достигается следующим образом.

Способ изготовления зеркал для твердотельных ВКР-лазеров с длиной волны излучения 1,54 мкм, как и прототип, включает чистку стеклянных подложек и первого контрольного образца, их обработку в вакуумной установке, обезгаживание в вакуумной установке пленкообразующих материалов, в качестве которых используют диоксид кремния и диоксид циркония; закрепление в держателе камеры вакуумной установки одной или более напыляемых подложек и первого контрольного образца, причем контрольный образец закрепляют в центре держателя; нанесение на одну поверхность подложек и первого контрольного образца зеркального покрытия в виде чередующихся равнотолщинных четвертьволновых слоев пленкообразующих материалов и защитного слоя из диоксида кремния путем электронно-лучевого испарения в вакуумной установке с контролем толщины каждого слоя фотометрическим устройством вакуумной установки в процессе нанесения слоев по изменению коэффициента пропускания первого контрольного образца и контроль полученной спектральной характеристики покрытия зеркала по коэффициенту пропускания на спектрофотометре. В отличие от прототипа в предлагаемом способе выполняют следующее:

- до нанесения покрытия проводят расчет количества слоев для длин волн 1,351 мкм и 1,54 мкм с помощью ЭВМ по программе «OptiLayer» и вводят рассчитанные данные, длину волны 1,351 мкм и длину волны 1,54 мкм, в фотометрическое устройство AOS 3S вакуумной установки,

- на одну поверхность подложек и первого контрольного образца наносят слои пленкообразующих материалов, рассчитанные для одной из указанных длин волн, контролируя толщину слоев по изменению коэффициента пропускания первого контрольного образца на длине волны 1,067 мкм;

- после чего проводят чистку и обработку в вакуумной установке второго контрольного образца и обратной поверхности подложек и наносят на них аналогичным образом слои пленкообразующих материалов, рассчитанные для другой из указанных длин волн, контролируя толщину слоев по изменению коэффициента пропускания второго контрольного образца на длине волны 1,067 мкм, причем первый слой на каждой поверхности выполняют из диоксида циркония.

Предлагаемое изобретение иллюстрируется графическими материалами.

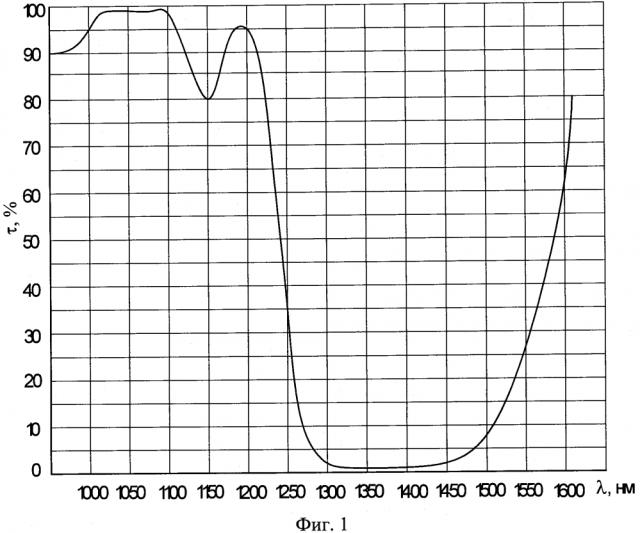

На фиг. 1 приведен график зависимости коэффициента пропускания (τ) первого контрольного образца от длины волны излучения, полученный при измерении спектрофотометром AOS 3S в процессе нанесения зеркального покрытия для длины волны 1,351 мкм.

На фиг. 2 приведен график зависимости коэффициента пропускания (τ) второго контрольного образца от длины волны излучения, полученный при измерении спектрофотометром AOS 3S в процессе нанесения зеркального покрытия для длины волны 1,54 мкм.

На фиг. 3 приведен график зависимости коэффициента пропускания (τ) от длины волны излучения зеркала с нанесенным на одну поверхность покрытия на длине волны 1,351 мкм, а на обратную поверхность - покрытия на длине волны 1,54 мкм, полученный при измерении на спектрофотометре «LAMBDA-950».

Заявляемый способ реализован на установке вакуумного напыления ВУ-1А, дооснащенной акустооптическим спектрофотометром и подключенной к его выходу персональной ЭВМ; выходы ЭВМ подключены к устройствам для регулирования режимов напыления. Нанесение зеркального покрытия может производиться в установке на одну или одновременно на несколько подложек. Способ демонстрируется следующим примером нанесения зеркального покрытия из пленкообразующих материалов (диоксида кремния и диоксида циркония) на подложки и контрольные образцы из стекла К8, имеющие форму пластины.

Перед нанесением покрытия проводят расчет количества слоев с помощью ЭВМ по программе «OptiLayer» для получения коэффициента отражения для длины волны 1,351 мкм 99,5%, а также коэффициента пропускания для длины волны 1,067 мкм 99,5% и соответственно коэффициента отражения 0,5%. В программе ЭВМ фотометрического устройства AOS 3S вакуумной установки задают показатели преломления диоксида кремния, диоксида циркония и стекла, длину волны 1,351 мкм для первой поверхности подложки. Аналогичный расчет проводят на длину волны 1,54 мкм для покрытия обратной поверхности подложки.

Подложки и первый контрольный образец, обработанные методом глубокой шлифовки и полировки, чистят батистовой салфеткой, смоченной спиртом, удаляют пыль беличьей кистью.

Рассчитанную конструкцию покрытия П(ВН)n, где П - подложка, В и Н чередующиеся равнотолщинные четвертьволновые слои, имеющие высокий и низкий значения показателя преломления соответственно, n - число пар слоев, вводят в систему контроля процесса напыления (ЭВМ и фотометрическое устройство AOS 3S) вакуумной установки.

Проводят подготовку оправок для крепления подложек и первого контрольного образца, включающую следующие операции: выдержку оправки в 10%-ном растворе соляной кислоты, промывку в проточной дистиллированной воде, травление в 20%-ном растворе гидроокиси калия 5-7 минут, промывку в проточной дистиллированной воде, выдержку в 10%-ном растворе азотной кислоты, промывку в проточной дистиллированной воде, сушку в сушильном шкафу при температуре (250±10)°С в течение 1 часа.

Подготовленные к напылению подложки и первый контрольный образец закрепляют в оправках и устанавливают в гнезда держателя камеры вакуумной установки: в центре держателя - контрольный образец и симметрично относительно него - подложки для зеркал.

Откачивают воздух из вакуумной камеры до давления не более 1×10-2 мм рт.ст. Производят обработку деталей в тлеющем разряде при токе в течение 5-10 мин, уменьшая ток до нуля, и отключают блок ионной очистки вакуумной установки. Открывают высоковакуумный затвор и откачивают воздух из камеры до давления не более 1×10-6 мм рт.ст. В вакуумной камере прокаливают и обезгаживают диоксид циркония.

Зеркальное покрытие наносят чередующимися слоями равной толщины: слой с высоким показателем преломления - диоксид циркония, слой с низким показателем преломления - диоксид кремния. При нанесении первого слоя наблюдают на экране монитора ЭВМ визуальное изображение расчетных спектральных характеристик, показывающих динамику напыления слоя, и, при необходимости, производят корректировку параметров слоя регулировкой режимов напыления. При совпадении полученной кривой зависимости коэффициента пропускания от длины волны с расчетной теоретической испаритель первого слоя выключается, его заслонка закрывается.

Затем прокаливают и обезгаживают диоксид кремния и производят напыление второго слоя. Для нанесения последующих слоев повторяют все вышеуказанные действия процесса нанесения пленкообразующих материалов. Последним наносят защитный слой - диоксид кремния. Толщину каждого слоя контролируют фотометрическим устройством AOS 3S по изменению коэффициента пропускания первого контрольного образца. Нанесение слоев прекращают после достижения отсчетным устройством фотометрического устройства AOS 3S значения коэффициента пропускания 99,5%, соответственно коэффициента отражения 0,5% на длине волны 1,067 мкм (фиг. 1) и отключают блок управления испарителем вакуумной камеры.

После нанесения зеркального покрытия на одну сторону подложек повторяют все вышеуказанные действия по подготовке оборудования, обрабатывают аналогичным образом обратную поверхность подложек и второй контрольный образец и наносят на них зеркальное покрытие на длине волны 1,54 мкм, выполняя аналогичный процесс нанесения пленкообразующих материалов. Нанесение слоев прекращают после достижения отсчетным устройством фотометрического устройства AOS 3S значения коэффициента пропускания 99,5%, соответственно коэффициента отражения 0,5% на длине волны 1,067 мкм (фиг. 2) и отключают блок управления испарителем вакуумной камеры.

Полученную спектральную характеристику зеркала контролируют на спектрофотометре «LAMBDA-950» по коэффициенту пропускания зеркала. Полученный график зависимости коэффициента пропускания покрытия от длины волны излучения при нанесении на одну поверхность пластины зеркального покрытия на длине волны 1,351 мкм, а на обратную поверхность - зеркального покрытия на длине волны 1,54 мкм (фиг. 3) показывает высокое значение коэффициента отражения 99,5% одновременно на двух длинах волн 1, 35 мкм и 1,54 мкм:

- коэффициент пропускания для длин волн 1,351 мкм и 1,54 мкм, составляет менее 0,5%, следовательно, коэффициент отражения - 99,5%;

- коэффициент пропускания для длины волны 1,067 мкм составляет 99,5%, следовательно, коэффициент отражения - 0,5%.

Указанные коэффициенты отражения получены при нанесении зеркального покрытия в 22 слоя на обе поверхности подложек.

Заявляемым способом нанесено зеркальное покрытие на несколько десятков подложек из стекла К8 и во всех случаях стабильно получены коэффициенты отражения 99,5% на длинах волн 1,351 мкм и 1,54 мкм, и коэффициент отражения 0,5% на длине волны 1,067 мкм. Полученное многослойное зеркальное покрытие обладает высокой механической прочностью.

Таким образом, предлагаемое изобретение позволяет изготовить зеркала для ВКР-лазеров путем обеспечения повышения коэффициента отражения зеркала для двух длин волн: для длины волны генерируемого излучения 1,351 мкм и первой стоксовой компоненты 1,54 мкм и снижения коэффициента отражения на длине волны 1,067 мкм.

1. Способ изготовления зеркал для твердотельных ВКР-лазеров с длиной волны излучения 1,54 мкм, включающий чистку стеклянных подложек и первого контрольного образца, их обработку в вакуумной установке, обезгаживание в вакуумной установке пленкообразующих материалов, в качестве которых используют диоксид кремния и диоксид циркония, закрепление в держателе камеры вакуумной установки одной или более напыляемых подложек и первого контрольного образца, причем контрольный образец закрепляют в центре держателя, нанесение на одну поверхность подложек и первого контрольного образца зеркального покрытия в виде чередующихся равнотолщинных четвертьволновых слоев пленкообразующих материалов и защитного слоя из диоксида кремния путем электронно-лучевого испарения в вакуумной установке с контролем толщины каждого слоя фотометрическим устройством вакуумной установки в процессе нанесения слоев по изменению коэффициента пропускания первого контрольного образца и контроль полученной спектральной характеристики покрытия зеркала по коэффициенту пропускания на спектрофотометре, отличающийся тем, что предварительно проводят расчет количества слоев для длин волн 1,351 мкм и 1,54 мкм с помощью ЭВМ по программе «OptiLayer» и вводят рассчитанные данные и указанные длины волн в фотометрическое устройство AOS 3S вакуумной установки, на одну поверхность подложек и первого контрольного образца наносят слои пленкообразующих материалов, рассчитанные для одной из указанных длин волн, контролируя толщину слоев по изменению коэффициента пропускания первого контрольного образца на длине волны 1,067 мкм, после чего проводят чистку и обработку в вакуумной установке второго контрольного образца и обратной поверхности подложек и наносят на них аналогичным образом слои пленкообразующих материалов, рассчитанные для другой из указанных длин волн, контролируя толщину слоев по изменению коэффициента пропускания второго контрольного образца на длине волны 1,067 мкм, причем первый слой на каждой поверхности выполняют из диоксида циркония.

2. Способ по п. 1, отличающийся тем, что зеркальное покрытие наносят в 22 слоя.

3. Способ по п. 1, отличающийся тем, что используют подложку из стекла К8.