Маслотеплостойкий резинокордный композит

Иллюстрации

Показать всеИзобретение относится к резинокордному композиту, предназначенному для использования в резинотехнической промышленности для изготовления многослойных резинотканевых изделий, в частности резинокордных изделий, эксплуатирующихся в условиях воздействия топлив и масел при повышенных температурах в течение длительного времени. Резинокордный композит включает покровный резиновый слой из резиновой смеси на основе высоконасыщенного гидрированного бутадиен-нитрильного каучука с содержанием акрилонитрила - 49-50% и слои синтетического корда, обработанного пропиточным составом на основе хлоропренового или бутадиен-нитрильного карбоксилсодержащего латексов. Корд обрезинен резиновой смесью на основе бутадиен-нитрильного каучука с содержанием акрилонитрила 18% или 28% при соотношении компонентов, мас.ч. бутадиен-нитрильный каучук - 100, сера - 0,5-1,5, сульфенамид Ц - 1-3, стеариновая кислота - 0,5-2,0, белила цинковые - 5-8, смола Пикар - 3-5, модификатор РУ-Д - 1,5-6,0, белая сажа - 5-10, технический углерод - 45-60, сложноэфирный пластификатор - 20-25, диафен ФП - 1-2, ацетонанил Н - 0,5-1,0. Изобретение позволяет повысить маслотеплостойкость при высокой прочности связи между резиной и текстильным кордом в резинокордном композите, длительно работоспособном в условиях длительного воздействия топлив и масел при повышенных температурах - до 120°. 3 табл.

Реферат

Изобретение относится к созданию резинокордного композита, состоящего из резинового слоя на основе высоконасыщенного гидрированного бутадиен-нитрильного каучука с повышенным содержанием акрилонитрила (49-50%), и слоев синтетического корда, пропитанного составом на основе маслостойкого латекса и обрезиненного маслостойкой резиновой смесью, и может быть использовано в резинотехнической промышленности для изготовления многослойных резинотканевых изделий, в частности, резинокордных оболочек, гибких рукавов высокого давления, длительно эксплуатирующихся в условиях воздействия топлив и масел при повышенных температурах (до 120°С).

Известен пневматический упругий элемент подушечного типа (а.с. 1758309 SU, МПК F16, F9/04, опубл. 30.08.1992, Бюл. №32), содержащий резинокордную оболочку, покровный слой которой выполнен из резины на основе полярных каучуков (хлоропренового, бутадиен-нитрильного), а силовой каркас состоит из слоев корда, обрезиненного резиной на основе цис-полиизопренового каучука с прослойкой из резины на основе бутадиен-стирольного каучука. Упругий элемент обладает повышенной прочностью связи между покровным слоем и силовым каркасом.

Недостатком известного упругого элемента является невозможность его длительного использования в условиях воздействия топлив и масел при повышенных температурах вследствие использования каучуков общего назначения в составе резин силового каркаса.

Наиболее близким по технической сущности и достигаемому техническому результату является резинокордный композит, описанный в патенте 2492203 RU, МПК C09J 109/00, опубл. 10.09.2013, Бюл. №25, «Теплостойкая клеевая композиция» для склеивания резиновой смеси на основе бутадиен-нитрильного каучука (БНКС), в том числе гидрированного (ГБНК), и синтетического корда, обрезиненного резиновой смесью на основе каучуков общего назначения (прототип). Полученный резинокордный композит работает в среде топлив и масел, имеет высокий уровень прочности связи в системе «резина-корд».

Недостатком известного прототипа является невысокая прочность связи между покровной резиной и синтетическим кордом в процессе термического старения при повышенных температурах (до 120°С) вследствие использования в составе резино-кордного композита корда, обрезиненного резиновой смесью на основе каучуков общего назначения, работающих при температуре не выше 80°С. Снижение прочности связи между резиной и кордом при повышенных температурах приводит к потере работоспособности резинокордного композита при эксплуатации.

Техническим результатом заявляемого изобретения является создание маслотеплостойкого резинокордного композита с высоким уровнем прочности связи между резиной и обрезиненным кордом, работоспособного в условиях воздействия агрессивных сред и высоких температур (до 120°С) в течение длительного времени.

Технический результат достигается тем, что покровный резиновый слой в резинокордном композите выполнен из резиновой смеси на основе высоконасыщенного гидрированного бутадиен-нитрильного каучука с повышенным содержанием акрилонитрила (49-50%), а текстильный корд обработан пропиточным составом на основе хлоропренового или бутадиен-нитрильного карбоксилсодержащего латекса и обрезинен резиновой смесью на основе бутадиен-нитрильного каучука с содержанием акрилонитрила 18% или 28% при следующем соотношении компонентов, мас. ч.:

| бутадиен-нитрильный каучук с содержанием | |

| акрилонитрила 18% или 28% | 100,0 |

| сера молотая | 0,5-1,5 |

| сульфенамид Ц | 1,0-3,0 |

| стеариновая кислота | 0,5-2,0 |

| белила цинковые | 5,0-8,0 |

| смола углеводородная Пикар | - 3,0-5,0 |

| модификатор РУ-Д | 1,5-6,0 |

| белая сажа БС-120 | 5,0-10,0 |

| технический углерод | 45,0-60,0 |

| пластификатор сложноэфирный | 20,0-25,0 |

| диафен ФП | 1,0-2,0 |

| ацетонанил Н | 0,5-1,0 |

Повышение маслотеплостойкости и прочности связи в заявленной резиновой смеси объясняется взаимодействием «родственных» по химической природе каучуков в покровном слое и в резиновой смеси для обрезинивания текстильного корда, придавая изделию монолитность и обеспечивая его работоспособность во время эксплуатации в условиях длительного воздействия топлив и масел при повышенных температурах (до 120°С). Наличие маслостойкого каркаса повышает надежность изделия в случае попадания агрессивной среды внутрь вследствие нарушения целостности покровного слоя.

Наличие в покровном резиновом слое ГБНК с 49-50% акрилонитрила придает ему максимальную маслостойкость, а низкая непредельность (до 6%) - высокую теплостойкость.

В качестве слоя текстильного корда заявлен полиамидный (капроновый, анидный), арамидный или полиэфирный корд.

В основе резины для обрезинивания текстильного корда заявлен бутадиен-нитрильный каучук с содержанием акрилонитрила 18 или 28% (ТУ 38.30313-2006), который по внешнему виду представляет собой брикеты от светло-желтого до темно-коричневого цвета.

Смесь вулканизуется серой молотой (ГОСТ 127.4-93), которая представляет собой порошок желтого цвета. Сера наиболее эффективна в сочетании с ускорителем вулканизации высокой активности сульфенамидом Ц (ТУ2491-055-05761637-2005). Сульфенамид Ц - N-циклогексил-2-бензтиазолил-сульфенамид, по внешнему виду это гранулы светло-серого цвета с температурой плавления (tпл.) не ниже 98°С. Ускоритель вулканизации активируется цинковыми белилами (ГОСТ 202-84) и жирными кислотами типа стеариновой (ГОСТ 6484-96), которая представляет собой полупрозрачную массу желтоватого цвета, жирную на ощупь, с tпл. 53-63°С. Последняя используется также для улучшения диспергирования ингредиентов резиновой смеси и облегчения ее переработки.

В качестве наполнителей в заявляемой резиновой смеси для обрезинивания корда используется печной технический углерод по ГОСТ 7885-86, применяемый для улучшения технологических свойств резиновых смесей и повышения физико-механических показателей вулканизатов, и белая сажа БС-120 (ГОСТ 18307-78), представляющая собой аморфный белый порошок, состоящий из пористых частиц сферической формы, использована для усиления резиновых смесей, повышения теплостойкости и динамической выносливости резин на их основе.

В качестве пластификатора сложноэфирного в составе резины для обрезинивания корда используются дибутилфталат - дибутиловый эфир фталиевой кислоты с tвспышки не ниже 168°С или дибутилсебацинат - дибутиловый эфир себациновой кислоты с tвспышки не ниже 183°С (оба по ГОСТ 8728-88), которые имеют хорошую совместимость с полярными каучуками, по внешнему виду представляют собой бесцветные прозрачные маслянистые жидкости без механических примесей. В качестве смолы углеводородной использована смола Пикар (ТУ2451-010-548616661-2003) - олигомерный продукт модификации полиизопреноидов ангидридом малеиновой кислоты, которая по внешнему виду представляет собой молотые чешуированные или гранулированные продукты от желтого до темно-коричневого цвета, применяется в составе резин в качестве повысителей клейкости и одновременно мягчителей.

Для увеличения адгезии к текстильному корду в состав резин для его обрезинивания вводят модификаторы адгезии, например, модификатор РУ-Д (ТУ2494-011-00149452-99) - комплекс резорцина с гексаметилентетрамином, или его аналоги (модификаторы РУ, РУ-НП, РУ-НП-2), которые наиболее эффективны в сочетании с белой сажей БС-120. По внешнему виду это вещества от белого до светло-желтого, светло-розового или светло-серого цвета. Наличие в их составе реакционноспособных групп активирует образование поперечных связей в полимере и способствует повышению прочности крепления резины к корду.

В качестве эффективных противостарителей, защищающих резины от теплового старения, применяют диафен ФП - N-фенил-N-изопропил-п-фенилендиамин (ТУ2492-057-05761637-2005), который по внешнему виду представляет собой коричневатые чечевицеобразные гранулы с tпл. не ниже 76°С, и ацетонанил Н - 2,2,4-триметил-1,2-дигидрохинолин (ТУ6-00-04691277-202-97) или его аналоги (ацетонанил Р, PC), представляющий собой чешуйки или гранулы от светло-коричневого до темно-коричневого цвета с tпл. не ниже 79°С.

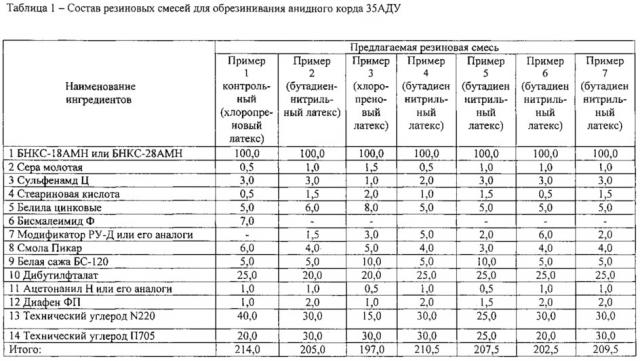

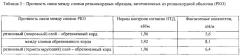

Заявляемые резиновые смеси для обрезинивания текстильного корда изготавливаются по общепринятой технологии. Физико-механические показатели резин определяются на стандартном оборудовании по ГОСТ 270, прочность связи по Н-методу - по ГОСТ 14863, прочность связи при расслоении - по ГОСТ 6768, термическое старение на воздухе и в масле проведено согласно ГОСТ 9.024 и 9.030 соответственно. Состав заявляемых резин приведен в таблице 1, их свойства в сравнении с резиной известного состава (прототипом) - в таблице 2. Пример 1 - контрольный вариант, примеры 2-7 - заявляемые по изобретению варианты. Прочность связи в резинокордных образцах, заготовленных из готовых изделий, представлена в таблице 3.

В качестве слоя синтетического корда использован анидный корд марки 35АДУ (ТУ 6-00206-2007), количество слоев - 2.

Резиновую смесь - прототип на основе каучуков общего назначения (СКИ-3, СКД, СКМС) изготавливали согласно патенту 2481956 RU (опубл. 20.05.2013, Бюл. №14), резиновую смесь для покровного слоя на основе ГБНК с содержанием акрилонитрила 49-50% - согласно патенту 2547477 (опубл. 10.04.2015, Бюл. №10).

По примеру 1 (контрольный) для обрезинивания анидного корда 35АДУ изготавливают резиновую смесь на основе 100 мас. ч. бутадиен-нитрильного каучука БНКС-18АМН, которая содержит, мас. ч.: серу молотую - 0,5; сульфенамид Ц - 3,0; стеариновую кислоту - 0,5; белила цинковые - 5,0; белую сажу БС - 120-5,0; дибутилфталат (ДБФ) - 25,0; смолу Пикар - 6,0; ацетонанил Н - 1,0; диафен ФП - 1,0; технический углерод марок N220 - 40,0 и П705 - 20,0; модификатор адгезии бисмалеимид Ф - 7,0. При этом анидный корд обработан пропиточным составом на основе хлоропренового латекса типа Наирит Л-7, представляющего собой гомополимер хлоропрена с использованием в качестве эмульгатора алкилсульфоната и мыла канифоли.

По примеру 2 для обрезинивания анидного корда 35АДУ изготавливают опытную резиновую смесь аналогично примеру 1. Отличие заключается в том, что в смеси отсутствуют модификатор бисмалеимид Ф, увеличено содержание серы молотой до 1,0 мас. ч., стеариновой кислоты - до 1,5 мас. ч., белил цинковых - до 6,0 мас. ч., диафена ФП - до 2,0 мас. ч., ТУ П705 - до 30,0 мас. ч., уменьшено содержание ДБФ до 20,0 мас. ч., ТУ N220 - до 30,0 мас. ч., смолы Пикар - до 4,0 мас. ч., при этом в смеси присутствуют модификатор РУ-Д - 1,5 мас. ч. Полимерную основу смеси составляет каучук БНКС-28АМН, а анидный корд обработан пропиточным составом на основе бутадиен-нитрильного карбоксилсодержащего латекса типа БН-30К-2, представляющего собой смесь мономеров бутадиена, стирола, метакриловой кислоты, взятых в соотношении 70:28:2, с использованием в качестве эмульгатора алкиларилсульфоната.

По примеру 3 изготавливают опытную резиновую смесь аналогично примеру 2. Отличие заключается в том, что в смеси увеличено содержание серы молотой до 1,5 мас. ч., стеариновой кислоты - до 2,0 мас. ч., белил цинковых - до 8,0 мас. ч., модификатора РУ-Д - до 3,0 мас. ч., смолы Пикар - до 5,0 мас. ч., белой сажи БС-120 - до 10,0 мас. ч., при этом уменьшено содержание сульфенамида Ц до 1,0 мас. ч., диафена ФП - до 1,0 мас. ч., ацетонанила Н - до 0,5 мас. ч., ТУ N220 - до 15,0 мас. ч. Полимерную основу смеси составляет БНКС-18АМН, а корд обработан хлоропреновым латексом.

По примеру 4 изготавливают опытную резиновую смесь аналогично примеру 2. Отличие заключается в том, что в смеси увеличено содержание модификатора РУ-Д до 5,0 мас. ч., ДБФ - до 25,0 мас. ч., при этом уменьшено содержание серы молотой до 0,5 мас. ч., сульфенамида Ц - до 2,0 мас. ч., стеариновой кислоты - до 1,0 мас. ч., белил цинковых - до 5,0 мас. ч.

По примеру 5 изготавливают опытную резиновую смесь аналогично примеру 4.

Отличие заключается в том, что в смеси увеличено содержание серы молотой до 1,0 мас. ч., сульфенамида Ц - до 3,0 мас. ч., стеариновой кислоты - до 1,5 мас. ч., белой сажи БС-120 - до 10,0 мас. ч., при этом уменьшено содержание модификатора РУ-Д до 2,0 мас. ч., смолы Пикар - до 3,0 мас. ч., диафена ФП - до 1,5 мас. ч., ацетонанила Н - до 0,5 мас. ч., ТУ N220 - до 25,0 мас. ч., ТУ П705 - до 25,0 мас. ч.

По примеру 6 изготавливают опытную резиновую смесь аналогично примеру 4. Отличие заключается в том, что в смеси увеличено содержание модификатора РУ-Д до 6,0 мас. ч., смолы Пикар - до 4,0 мас. ч., диафена ФП - до 2,0 мас. ч., ацетонанила Н - до 1,0 мас. ч., ТУ N220 - до 30,0 мас. ч., при этом уменьшено содержание стеариновой кислоты до 0,5 мас. ч., белой сажи БС-120 - до 5,0 мас. ч., ТУ П705 - до 20,0 мас. ч.

По примеру 7 для обрезинивания анидного корда 35АДУ изготавливают опытную резиновую смесь аналогично примеру 5. Отличие заключается в том, что в смеси увеличено содержание смолы Пикар до 4,0 мас. ч., диафена ФП - до 2,0 мас. ч., ацетонанила Н - до 1,0 мас. ч., ТУ N220 - до 30,0 мас. ч., ТУ П705 - до 30,0 мас. ч., при этом уменьшено содержание белой сажи БС-120 до 5,0 мас. ч.

Представленные в таблице 2 результаты физико-механических испытаний (п. 1-7) показывают, что резины, изготовленные по примерам 1-7, уступают прототипу по условному напряжению при 300%-ном удлинении и условной прочности при растяжении (в 1,5-2 раза), усталостной выносливости при многократном растяжении (в 1-4 раза) и прочности связи по Н-методу (в 1,5-1,7 раза). Высокий уровень показателя «прочность связи по Н-методу» между прототипом и пропитанными нитями корда 35АДУ (193 Н) объясняется высокой адгезией резин на основе ненасыщенных каучуков к текстильным кордам, обработанным пропиточными составами на основе одноименных латексов. В свою очередь, полученный уровень прочности связи по Н-методу между заявляемой резиной и кордом 35АДУ, обработанным адгезивом на основе хлоропренового или бутадиен-нитрильного карбоксилсодержащего латексов, объясняется низкой конфекционной клейкостью маслостойких резин, слабым адгезионным взаимодействием на границе раздела резина - адгезив. Прочность связи по Н-методу (примеры 2-7) составила 112-127 Н. Как известно, крепление адгезива к резине происходит за счет совулканизации между собой каучуков в резиновой смеси и латексе адгезива. Для совулканизации необходима миграция серы и других компонентов вулканизующей системы из резиновой смеси в слой пропиточного состава. Из-за небольшого количества серы молотой в резине (0,5-1,5 мас. ч.) миграция ее из слоя резины в слой адгезива минимальна. Несмотря на полученный уровень прочности связи по Н-методу между резиной и пропитанным кордом, после его обрезинивания и дублирования с покровным резиновым слоем, в процессе вулканизации образуется прочный резинокордный композит за счет взаимодействием «родственных» по химической природе каучуков ГБНК (покровный слой) и БНКС (резина обрезинки). Об этом свидетельствуют результаты испытаний по определению прочности связи в резинокордных образцах, заготовленных из готовых изделий (табл. 3).

Как показывают результаты термического старения на воздухе при 100°С×24 ч (табл. 2, п. 8), наибольшие изменения прочностных свойств происходят в резине-прототипе, в меньшей степени изменяются показатели заявляемых резин (примеры 2-7): изменение условной прочности и относительного удлинения в 1,2-2,5 раза ниже, чем в резине-прототипе, т.е. заявляемые по изобретению резины обладают наибольшим сопротивлением тепловому старению. Теплостойкость покровного резинового слоя на основе ГБНК обеспечивается его малой степенью непредельности (содержанием двойных связей в полимерной цепи), которая составляет всего 6%.

Резинокордные изделия, эксплуатирующиеся в условиях воздействия агрессивных сред и повышенных температур, должны сохранять свою работоспособность в течение назначенного срока службы. Следовательно, определяющими для резинокордного композита являются такие свойства, как стойкость к агрессивным средам, прочность связи при расслоении после термического старения на воздухе. Все резины для обрезинивания корда, за исключением контрольной, имеют высокий уровень прочности связи с покровной резиной на основе ГБНК до старения (табл. 2, п. 10), достигая наибольших значений в прототипе и примерах 3, 6, 7 (заявляемые по изобретению). В ходе термического старения на воздухе при 120°С во всех примерах прочность связи в модельных образцах монотонно снижается, однако, в отличие от прототипа в резинокордном композите с заявляемой резиновой смесью снижение показателя происходит менее интенсивно и к окончанию срока старения (120°С×21 сут.) прочность связи в заявленном техническом решении (примеры 2-7) выше, чем в прототипе: 1,8-4,0 кН/м против 0,9 кН/м. Стабильно высокий уровень прочности связи между резиной и кордом указывает на сохранение работоспособности резинокордного композита в процессе эксплуатации в течение длительного времени при 120°С.

Стойкость к воздействию агрессивных сред заявленного резинокордного композита подтверждается:

- наличием в покровном резиновом слое гидрированного бутадиен-нитрильного каучука с содержанием акрилонитрила 49-50%, который ответственен за масло-стойкость;

- наличием в резиновой смеси для обрезинивания текстильного корда бутадиен-нитрильного каучука, который отвечает за маслостойкость каркаса, защищая от попадания агрессивной среды внутрь изделия в случае нарушения целостности покровного слоя (табл. 2, п. 9).

Таким образом, использование каучуков ГБНК (в покровном резиновом слое) и БНКС (в резиновой смеси для обрезинивания текстильного корда) при создании резинокордного композита позволяет повысить его маслотеплостойкость, прочность связи между слоями и, тем самым, обеспечивает работоспособность при эксплуатации в условиях воздействия топлив и масел при повышенных температурах (до 120°С) в течение длительного времени.

Резинокордный композит, включающий покровный резиновый слой на основе высоконасыщенного гидрированного бутадиен-нитрильного каучука с повышенным содержанием акрилонитрила - 49-50% и слои синтетического корда, обработанного пропиточным составом на основе хлоропренового или бутадиен-нитрильного карбоксилсодержащего латексов и обрезиненного резиновой смесью на основе бутадиен-нитрильного каучука с содержанием акрилонитрила 18% или 28%, при следующем соотношении компонентов, мас.ч.:

| бутадиен-нитрильный каучук с содержанием | |

| акрилонитрила 18% или 28% | 100,0 |

| сера молотая | 0,5-1,5 |

| сульфенамид Ц | 1,0-3,0 |

| стеариновая кислота | 0,5-2,0 |

| белила цинковые | 5,0-8,0 |

| смола углеводородная Пикар | 3,0-5,0 |

| модификатор РУ-Д | 1,5-6,0 |

| белая сажа БС-120 | 5,0-10,0 |

| технический углерод | 45,0-60,0 |

| пластификатор сложноэфирный | 20,0-25,0 |

| диафен ФП | 1,0-2,0 |

| ацетонанил Н | 0,5-1,0 |