Установка и способ для осуществления контактирования и разделения по меньшей мере двух несмешивающихся жидкостей

Иллюстрации

Показать всеВ изобретении описан модернизированный контактор/сепаратор типа “волокно-пленка”, в котором обеспечивается зона ускоренной коалесценции с помощью разделительного устройства, присоединенного к защитному кожуху, который содержит пучок вертикально подвешенных волокон с большой площадью поверхности, причем в зоне ускоренной коалесценции осуществляется отклонение части смеси несмешивающихся жидкостей в радиальном направлении, которое не параллельно вертикальной оси подвешенных волокон, и отклоненная часть жидкостей контактирует с коалесцирующим слоем для обеспечения коалесценции по меньшей мере одной жидкости в маленькие капли. Изобретение позволяет добиться осаждения несмешивающихся жидкостей в отдельные фазовые слои, и для раздельного вывода жидкости, имеющей более высокую плотность, и жидкости, имеющей более низкую плотность, используются первое и второе выпускные отверстия. 3 н. и 11 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и установке для контактирования и разделения смеси по меньшей мере двух жидкостей, имеющих разные плотности, в процессе, в котором используется множество вертикально подвешенных волокон, расположенных в защитном кожухе, соединенном с разделительным устройством, обеспечивающим зону ускоренной коалесценции. В частности изобретение подходит для применения в тех случаях, когда жидкости имеют сравнительно низкое поверхностное натяжение на границе раздела. В зоне ускоренной коалесценции исключается или существенно снижается накопление дисперсной смеси жидкостей, которое может приводить к выносу и снижению эффективности разделения. Установка может использоваться для очистки жидких углеводородов путем преобразования кислых примесей, таких как меркаптаны, в менее пахучие сернистые соединения.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

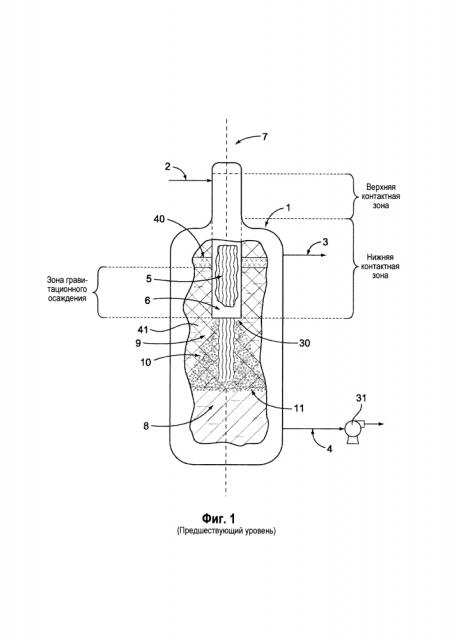

Во многих процессах по очистке углеводородов часто необходимо в некоторый момент процесса осуществлять контактирование двух или более жидкостей с последующим разделением на основе разницы их плотностей. Один из подходов представляет собой контактор FIBER FILM® (технология “волокно-пленка”) компании Merichem Company в комбинации с горизонтальным резервуаром-отстойником. Такие установки, содержащие контакторы/сепараторы “волокно-пленка”, описаны в патентах US №№3758404; 3977829 и 3992156, полное содержание которых вводится здесь ссылкой. Основная часть такого контактора/сепаратора “волокно-пленка” содержит множество вертикально подвешенных волокон, расположенных полностью или частично внутри вертикального защитного кожуха, который сконфигурирован для удерживания внутри жидкостей в контакте с подвешенными волокнами, когда эти жидкости стекают вниз параллельно волокнам и оси защитного кожуха. После того как жидкости выйдут из защитного кожуха, они попадают в разделительную секцию, которая представляет собой горизонтальный отстойник, в котором фазы разделяются под действием силы тяжести, при этом жидкости с меньшей плотностью формируют верхний слой, а жидкости с большей плотностью формируют нижний слой. Затем каждый слой может быть выборочно выведен из разделительной секции установки.

Эффективность разделения жидкостей зависит, прежде всего, от поверхностного натяжения на границе их раздела, однако время пребывания и площадь поверхности разделительного устройства также являются важными факторами. Низкое поверхностное натяжение на границе раздела жидкостей в смеси приводит к формированию эмульсий и высокодисперсных систем, в которых отсутствует четко выраженная граница раздела. Термин “дисперсия”, используемый в настоящем описании, относится к двухфазной смеси жидкостей, которая находится в процессе разделения в резервуаре в течение промежутка времени от нескольких секунд до нескольких минут, в отличие от системы, в которой отдельные капельки одной фазы находятся в другой фазе. Неудовлетворительное разделение, в принципе, может быть допустимым, однако в этом случае необходимо будет пропускать очищенную жидкость через отдельное устройство механического разделения, такое как, например, фильтрующий слой, центрифуга, центробежный сепаратор жидкостей, гидроциклон. Такие решения связаны с высокими капитальными затратами и увеличением потребления энергии. Для решения вышеуказанной проблемы кроме средств механического разделения могут использоваться и химические средства, содействующие разделению жидких фаз (действующие аналогично пеногасителям, используемым для разделения смесей газ-жидкость). Такое решение влечет за собой дополнительные расходы и обычно оно не очень эффективно, поскольку в случае низкого поверхностного натяжения границы раздела системы добавление поверхностно-активных веществ может усугублять проблему.

Эта проблема, связанная с формированием дисперсии, возникает в процессах обработки углеводородов, например при десульфуризации керосина с использованием водного раствора катализатора для осуществления реакции окисления. В таких процессах возникают смеси двух жидких фаз, которые затем очень плохо поддаются разделению из-за низкого поверхностного натяжения на границе раздела этих жидких фаз. При использовании контактора/сепаратора типа “волокно-пленка” двухфазная смесь не стекает исключительно вниз к концам волокон, а стремится растечься как диспергированная смесь жидкостей. Смесь не разделяется и имеет вид пены, формируя так называемую “дисперсионную полосу” (dispersion band). Если поток одной из жидкостей прекращается, то дисперсионная полоса через некоторое время может разрушиться. Даже когда потоки жидкостей не прекращаются, дисперсионная система может разрушаться сама по себе со скоростью, определяемой системой резервуара и характеристиками жидкостей, особенно поверхностным натяжением на границе их раздела. Однако если скорость формирования этой дисперсии превышает скорость ее разрушения, то объем дисперсионной полосы будет расти, и она будет заполнять резервуар. В результате большое количество более тяжелой жидкости будет попадать в более легкий верхний продукт и выноситься вместе с ним. Хотя в технике для обработки систем жидкость-жидкость использовались коалесцирующие устройства, они обычно были рассчитаны на обработку лишь малых количеств диспергированной жидкости. Один из примеров представляет собой фильтрующую свечку, изготовленную из подходящего гидрофобного и/или гидрофильного материала, в которой двухфазная смесь прикрепляется к одной или другой поверхности и формирует капельки увеличенных размеров, которые затем можно легко разделить путем гравитационного осаждения. Недостаток таких устройств заключается в том, что они увеличивают падение давления, и, соответственно, повышаются расходы на перекачивание жидкостей. Кроме того, увеличенные количества или осадки таких дисперсий могут быстро исчерпывать возможности таких известных коасцелирующих устройств.

Другая проблема накопления дисперсии жидкостей - отсутствие четко выраженной границы раздела между жидкими фазами в нижней секции резервуара сепаратора. Это создает трудности для обнаружения границы раздела с использованием традиционных технических средств, таких как емкостные зонды, волноводные датчики уровня, поплавковые уровнемеры и т.п. Отсутствие надежных средств определения уровня границы раздела существенно затрудняет задачу управления этим уровнем. Более того, отсутствие информации о положении границы раздела фаз может приводить к тому, что действительный уровень чистой жидкости может упасть ниже уровня, при котором начинается кавитационный процесс в насосах, или же более легкая жидкость будет попадать в линию всасывания насоса, что влечет за собой серьезные проблемы. Проблема, связанная с формированием двухфазной дисперсии, особенно серьезна, когда поверхностное натяжение границы раздела фаз не превышает 10 дин/см (при измерении по стандартной методике с использованием тензиометра).

До настоящего времени разделение такой двухфазной дисперсии осуществлялось с помощью очень большого горизонтального резервуара, в котором разделение или разрушение дисперсии происходило в течение сравнительно длительного времени. Большая площадь горизонтальной поверхности резервуара обеспечивает возможность формирования сравнительно тонкой полосы дисперсии, которая имеет достаточное время для ее разрушения. Такие большие горизонтальные резервуары, например, описанные в публикации “Основы дисперсий жидкость-жидкость”, Frank, Т.С. и др., Perry's Chemical Engineers' Handbook, 8-е издание, 2008, часть 15, стр. 98, требуют больших капитальных затрат и занимают большую площадь. Вышеуказанные проблемы решаются в настоящем изобретении за счет использования зоны ускоренной коалесценции, которая содержит подвешенные волокна и обеспечивает возможность выхода части жидкостей из разделительного устройства, в котором они контактируют с поверхностью слоя коалесцирующего материала, в направлении, которое не параллельно вертикальной оси подвешенных волокон.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

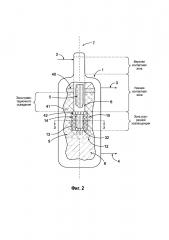

Настоящее изобретение относится к улучшенной установке и к способу разделения по меньшей мере двух несмешивающихся жидкостей на отдельные фазы. Установка содержит резервуар, имеющий внутреннее пространство, в котором установлен защитный кожух. Предпочтительно используется вертикальный резервуар, диаметр которого в верхней части примерно такой же, что и в нижней части, из которой выводится более плотная жидкость. Иначе говоря, отсутствует резкий переход от верхней вертикальной круговой секции к нижней горизонтальной секции. В тех случаях, когда существующую установку необходимо модернизировать в соответствии с настоящим изобретением, подходящий резервуар имеет вертикальную секцию, содержащую защитный кожух, присоединенный к горизонтальной секции, имеющей увеличенные размеры, для обеспечения необходимой площади поверхности и времени пребывания, ускоряющих разделение несмешивающихся жидкостей.

В верхней части защитного кожуха, который может выходить из верхней части резервуара, имеется впускное отверстие, сообщающееся с внутренним пространством защитного кожуха, предпочтительно соединенное с распределительным устройством для жидкостей, расположенное внутри самой верхней части защитного кожуха. Внутри защитного кожуха подвешен один или несколько пучков длинных полосок или волокон, задающих вертикальную ось, которые сконфигурированы для контактирования со смесью по меньшей мере двух несмешивающихся жидкостей, имеющих разные плотности. В нижней части защитного кожуха установлено разделительное устройство, формирующее зону ускоренной коалесценции и сконфигурированное таким образом, что часть смеси жидкостей может контактировать с коалесцирующим слоем, связанным с разделительным устройством, и вытекать в радиальном направлении из этой зоны.

Самая верхняя часть защитного кожуха может выходить из верхней части резервуара, формируя верхнюю контактную зону. Часть верхней контактной зоны защитного кожуха может находиться внутри другой конструкции, которая установлена на верхней части резервуара. Часть защитного кожуха, которая находится внутри резервуара и расположена выше зоны ускоренной коалесценции, формирует нижнюю контактную зону. Разделительное устройство может быть продолжением нижней секции защитного кожуха, формирующим зону ускоренной коалесценции. Подвешенные волокна расположены вертикально внутри защитного кожуха и разделительного устройства, определяя вертикальную ось, которая совпадает с осью резервуара. Волокна внутри защитного кожуха в нижней контактной зоне могут формировать отдельный пучок или могут быть продолжением пучка волокон, который проходит внутри верхней контактной зоны, расположенной выше нижней контактной зоны в верхней части резервуара. Аналогично, волокна внутри зоны ускоренной коалесценции, находящейся в разделительном устройстве, могут формировать отдельный пучок или могут быть продолжением пучка волокон, который проходит внутри нижней контактной зоны, расположенной выше зоны ускоренной коалесценции. Предпочтительно волокна представляют собой тонкие нити или полоски, выбранные из группы, в которую входят (без ограничения) металлические волокна, стекловолокна, полимерные волокна, графитовые волокна и углеродные волокна, которые отвечают двум критериям: (1) волокнистый материал предпочтительно должен смачиваться смесью по меньшей мере двух несмешивающихся жидкостей; и (2) волокна должны быть изготовлены из материала, который не загрязняет процесс или не разрушается этим процессом, например, в результате коррозии.

Внутри верхней и нижней контактных зон защитного кожуха поток жидкостей, подаваемых в установку, проходит внутри защитного кожуха и контактирует с волокнами, по мере того как жидкости стекают вниз параллельно вертикальной оси. Стенки защитного кожуха в верхней и нижней контактной зонах сплошные, то есть не имеют отверстий, и могут иметь форму трубчатой конструкции, форма поперечного сечения которой может быть круглой, овальной, квадратной, прямоугольной или любой иной, которая обеспечивает контактирование подвешенных волокон с потоком жидкостей. Форма поперечного сечения защитного кожуха для целей изобретения не важна, и защитный кожух может иметь одинаковый диаметр или одинаковую форму в нижней и верхней контактных зонах, или же их диаметры и формы могут отличаться. Поскольку в стенках обеих контактных зон защитного кожуха нет отверстий, смесь жидкостей должна стекать вниз параллельно вертикальной оси. Обе контактные зоны обеспечивают удерживание смеси жидкостей внутри защитного кожуха, так что в процессе обработки она должна стекать вниз в направлении, параллельном вертикальной оси, контактируя с пучком подвешенных волокон.

Смесь жидкостей проходит через две контактные зоны и поступает в зону ускоренной коалесценции, формируемую разделительным устройством. В зоне ускоренной коалесценции часть смеси жидкостей выходит из разделительного устройства в радиальном направлении, которое не параллельно вертикальной оси, определяемой подвешенными волокнами. Когда часть смеси жидкостей выходит из разделительного устройства, часть одной из несмешивающихся жидкостей подвергается коалесценции, в результате чего формируется коалесцированная жидкость. В зависимости от характеристик коалесцированной жидкости формируются капельки или небольшие потоки, которые опускаются снаружи разделительного устройства параллельно вертикальной оси. Коалесцированная жидкость, если первоначально это была часть жидкости, имеющей более высокую плотность, будет стекать вниз и формировать нижний фазовый слой на дне резервуара. Этот нижний фазовый слой предпочтительно располагается ниже открытого конца разделительного устройства и ниже зоны ускоренной коалесценции. Менее плотная жидкость в смеси жидкостей, выходящей из разделительного устройства, формирует верхний фазовый слой в зоне гравитационного осаждения во внутреннем пространстве резервуара, которая занимает часть внутреннего пространства между внешней стенкой защитного кожуха и внутренней стенкой резервуара. Внутри зоны гравитационного осаждения жидкости подвергаются дальнейшему разделению, причем жидкость, имеющая более высокую плотность, отделяется от жидкости, имеющей более низкую плотность, в результате чего формируется более плотный нижний слой и менее плотный верхний слой, и граница раздела жидкостей проходит по поверхности соединения этих двух слоев. Предпочтительно граница раздела расположена ниже зоны ускоренной коалесценции.

Зона гравитационного осаждения включает кольцевое пространство между внешней стенкой защитного кожуха и внутренней стенкой резервуара. Эта зона рассчитана на достаточное время пребывания для обеспечения дополнительного времени и эффективности разделения. В верхней части резервуара или возле нее расположено первое выпускное отверстие, предназначенное для вывода жидкости, имеющей более низкую плотность, которая отделяется в зоне гравитационного осаждения. В некоторых предпочтительных вариантах используется вспомогательное коалесцирующее устройство, установленное внутри верхней части резервуара, немного ниже первого выпускного отверстия. В нижней части резервуара или возле нее расположено второе выпускное отверстие, предназначенное для вывода более плотной жидкости из нижнего фазового слоя.

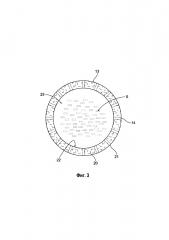

Разделительное устройство может быть отдельной конструкцией, присоединенной к защитному кожуху, или его продолжением, при условии, что оно обеспечивает возможность выхода смеси жидкостей одновременно через один или несколько проходов в радиальном направлении, которое не параллельно вертикальной оси, и параллельно вертикальной оси через открытый конец устройства. Поскольку конец разделительного устройства открыт, то устраняются проблемы, связанные с падением давления, характерные для известных попыток по разрушению дисперсий, возникающих в системах с низким поверхностным натяжением на границе раздела. Предпочтительная конструкция разделительного устройства содержит вертикальную часть, присоединенную к нижней части защитного кожуха на конце нижней контактной зоны, причем в этой части имеется один или несколько проемов или проходов, которые обеспечивают возможность прохождения смеси жидкостей в поперечном направлении. Разделительное устройство может представлять собой перфорированное продолжение защитного кожуха в нижней части нижней контактной зоны, предпочтительно в форме кольцевой конструкции, или же это может быть проволочная сетка или другая сетчатая опорная конструкция. В наиболее предпочтительных вариантах разделительное устройство связано с коалесцирующим слоем, с поверхностью которого может контактировать часть смеси жидкостей, которая выходит радиально из разделительного устройства, то есть примерно перпендикулярно вертикальной оси.

Коалесцирующий слой выбирают из группы, состоящей из проволочной сетки, пористой металлической стенки, губки с открытыми ячейками, тканого проволочного сита, плетеной металлической сетки, тканого или нетканого волоконного металлического материала, полимерных смол или комбинаций металла и полимера, множества переплетенных нитей, набивочного материала фильтра, волоконного фильтра и комбинации слоев вышеуказанных типов. Для коалесцирующего слоя могут использоваться следующие материалы: нержавеющая сталь, сталь-дуплекс, сплавы, пластмассы, фторполимеры, волокнистые компоненты (полиолефины, сложные полиэфиры, стекловолокно и аналогичные материалы) и их смеси. В наиболее предпочтительных вариантах коалесцирующий слой имеет конфигурацию, обеспечивающую взаимодействие с одной из жидкостей смеси для формирования капелек малых размеров. Затем размеры этих капелек более тяжелой жидкости увеличиваются, и они могут быть легко осаждены из более легкой жидкости под действием силы тяжести. Объемное отношение пор коалесцирующего слоя ко всему слою не должно превышать 98% и более предпочтительно не должно превышать 96%.

Коалесцирующий слой из проволочной сетки может представлять собой сочетание волосков и волокон для обеспечения максимальной площади поверхности, на которой осуществляется коалесценция. Во многих случаях волоски и волокна изготавливают из разных материалов, один из которых может быть гидрофильным (например, металл), а другой - гидрофобным (например, полиолефин или фторполимер), что улучшает коалесценцию. В местах соединения разных материалов обеспечивается повышенная эффективность коалесценции. Поэтому при использовании металла и полимерных материалов эффективность коалесценции существенно улучшается. Коалесцирующий слой может иметь форму покрытия, охватывающего щели, отверстия, перфорации или другие проходы в разделительном устройстве или расположенного возле них. Этот охватывающий коалесцирующий слой удерживается в нужном положении лентами, скобами, зажимами или другими крепежными средствами, прикрепленными к внешней поверхности разделительного устройства, при условии, что выходящая смесь жидкостей будет контактировать с коалесцирующим слоем.

Более предпочтительно коалесцирующий слой располагают внутри кольцевой конструкции, которая является частью вертикальной стенки разделительного устройства и формирует зону ускоренной коалесценции. Во внутренней стенке кольцевой конструкции имеется множество проходов, которые обеспечивают возможность прохождения смеси жидкостей внутрь кольцевой конструкции, где смесь контактирует с поверхностью коалесцирующего слоя, заполняющего кольцевую конструкцию. Внешняя стенка кольцевой конструкции имеет аналогичное множество щелей, отверстий, перфораций, проходов сетки или сита или других проходов, через которые смесь может проходить из разделительного устройства наружу. Тип проходов во внешней стенке может быть таким же, что во внутренней стенке, однако может быть и другим. Независимо от того, расположен ли коалесцирующий слой в кольцевой конструкции или обернут вокруг перфорированной конструкции в разделительном устройстве, объемное отношение пор коалесцирующего слоя предпочтительно должно быть в диапазоне от примерно 90% до примерно 99% и более предпочтительно от примерно 95% до примерно 98%. Предпочтительно коалесцирующий слой должен занимать такой объем, который достаточен для разрушения дисперсии и формирования коалесцированной жидкости, в форме капелек или непрерывных потоков. Объем коалесцирующего слоя можно варьировать для изменения времени пребывания, необходимого для формирования коалесцированной жидкости. Предпочтительный коалесцирующий материал представляет собой плетеный материал, сформированный из нитей нержавеющей стали 316 и волокон политетрафторэтилена (тефлона), с очень малыми размерами волокон, причем плотность материала находится в диапазоне от примерно 15 фунт/фут3 до примерно 30 фунт/фут3.

Установка по настоящему изобретению может найти применение в разделении по меньшей мере двух несмешивающихся жидкостей, таких как, например, смесь воды или водного раствора с углеводородами. Настоящее изобретение относится к улучшенному способу обработки жидких углеводородов, который объединяет лучшие особенности известных способов сероочистки с особенностями более сложных процессов извлечения. В таком способе обеспечивается преобразование (в отличие от извлечения) меркаптанов, включая высокомолекулярные меркаптаны (С4 и выше) в дисульфидные масла с использованием водного рабочего раствора и окислительной реакции. В конце процесса сероочистки осуществляют стадию разделения жидкостей. Настоящее изобретение может быть использовано при обработке любых углеводородов, включая сырую нефть, сжиженный нефтяной газ, лигроин или другие топлива, когда поверхностное натяжение на границе раздела между углеводородным продуктом и рабочим раствором меньше 10 дин/см и, в частности, меньше 5 дин/см, и когда фазы стремятся сохраняться в форме дисперсии, которая не может быть быстро разделена и накапливается в резервуаре. Настоящее изобретение позволяет уменьшить время пребывания, необходимое для разделения, во много раз по сравнению с традиционными гравитационными отстойниками.

Использованный в настоящем описании термин “дисульфидное масло или DSO” охватывает смесь возможных дисульфидов, содержащую диметилдисульфид, диэтилдисульфид, метилэтилдисульфид и дисульфиды более высоких порядков. Аналогично, термин “меркаптан” охватывает любой класс сероорганических соединений, которые аналогичны спирту и фенолу, но содержат атом серы вместо атома кислорода. Соединения, которые содержат -SH в качестве основной группы, непосредственно прикрепленной к атому углерода, называют тиолами.

Вышеописанный способ и установка по настоящему изобретению могут также найти применение в обработке углеводородов, содержащих меркаптаны, в которой жидкие углеводороды, содержащие меркаптаны, соединяют с кислородсодержащим газом для формирования потока исходного сырья. При этом обеспечивается контактирование этого потока с водным рабочим раствором, содержащим воду, гидроксид щелочного металла, поливалентный хелатирующий металлический катализатор и по меньшей мере один спирт, причем раствор предпочтительно имеет точку кипения при атмосферном давлении в диапазоне от 65°C до 225°C. Окисление происходит в зоне контактора, содержащей вертикально подвешенные волокна, расположенные внутри защитного кожуха, причем катализатор и кислород обеспечивают преобразование меркаптанов в дисульфидные масла посредством окислительной реакции. Стадия контактирования осуществляется преимущественно в самой верхней части пучка вертикально подвешенных волокон, расположенных внутри защитного кожуха и формирующих верхнюю контактную зону. Дополнительное контактирование и начало разделения жидкостей происходит внутри нижней части защитного кожуха, формирующего нижнюю контактную зону. Окислительная реакция и непосредственный контакт, которые происходят в контактных зонах, формируют смесь несмешивающихся жидкостей, который направляется защитным кожухом в зону ускоренной коалесценции. Затем смесь проходит вниз и дальше через зону ускоренной коалесценции, выходит из разделительного устройства и поступает в зону гравитационного осаждения. Улучшенную углеводородную фракцию, содержащую дисульфидные масла, отделяют от смеси для формирования верхнего слоя, который может быть выведен из процесса через первое выпускное отверстие. Водный рабочий раствор формирует нижний слой и может быть выведен из вспомогательной зоны разделения через второе выпускное отверстие. Этот раствор при необходимости может быть возвращен в процесс для обработки дополнительных углеводородов после введения в него катализатора и/или других ингредиентов рабочего раствора.

В другом варианте для обработки углеводородов, содержащих меркаптаны, используется двухступенчатый способ, в котором по меньшей мере на одной из ступеней, соединенных последовательно, используется вышеописанный контактор/сепаратор по настоящему изобретению. В этом двухступенчатом процессе жидкий углеводород смешивают с воздухом для формирования первого исходного продукта с последующим контактированием этого продукта в контакторе/сепараторе первой стадии с водным раствором, содержащим воду, пероксид щелочного металла, хелатирующий поливалентный металлический катализатор, причем водный раствор имеет температуру кипения при атмосферном давлении от 65°C до 225°C. Основная часть меркаптанов в первом исходном продукте в присутствии кислорода воздуха и катализатора окисляется в дисульфидные масла для формирования первой смеси. Затем обеспечивается стекание этой смеси, сформированной в контактной зоне, вниз в защитном кожухе в зону ускоренной коалесценции. После выхода смеси через боковые проходы разделительного устройства и его открытый конец верхний слой улучшенной углеводородной фракции, содержащей дисульфидные масла, отделяется от водного нижнего слоя и выводится из резервуара через кольцевое пространство между внешней стенкой защитного кожуха и внутренней стенкой резервуара, то есть через зону гравитационного осаждения. После чего выделенная улучшенная углеводородная фракция смешивается с дополнительным воздухом для формирования второго исходного продукта. Затем осуществляется контактирование второго исходного продукта во втором контакторе/сепараторе типа “волокно-пленка” со вторым потоком водного рабочего раствора для окисления остающихся меркаптанов в дисульфидные масла для формирования второй смеси. Контактор/сепаратор типа “волокно-пленка” второй ступени может иметь такую же контактную зону, зону ускоренной коалесценции и зону гравитационного осаждения, что и контактор/сепаратор первой ступени. В конце концов, вторая смесь жидкостей разделяется на менее плотную жидкую фазу в верхнем слое и более плотную жидкую фазу в нижнем слое. Вторая улучшенная углеводородная фракция, содержащая дисульфидные масла, выводится из процесса как отогнанный продукт. При необходимости аналогичные стадии можно повторить на третьей и четвертой ступенях.

Контактирование потока несмешивающихся жидкостей в контактных зонах и в зоне ускоренной коалесценции с пучком (пучками) подвешенных волокон приводит к тому, что волокна смачиваются водной жидкостью для формирования на их поверхности тонкой пленки, и их поверхность имеет большую площадь для контакта с углеводородом без формирования существенной дисперсии водной фазы в углеводороде. Возможность быстрого массообмена “жидкость-жидкость” обеспечивается как за счет большой площади поверхности, так и за счет функциональных свойств водного раствора, в результате чего меркаптаны могут переноситься из углеводорода для контакта с тонкой пленкой водного рабочего раствора. Как уже указывалось, для обеспечения повышенной степени очистки могут использоваться две или более стадий контактирования с водным рабочим раствором.

Композиция катализатора, используемая в окислительном процессе, предпочтительно представляет собой раствор хелатирующего поливалентного металлического катализатора. Поливалентные катализаторы включают (без ограничения) металлофталоцианины, в которых катион металла выбирают из группы, состоящей из марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni), меди (Cu), цинка (Zn), рутения (Ru), родия (Rh), палладия (Pd), серебра (Ag) и т.п. При этом концентрация катализатора может быть от примерно 10 ppm до примерно 10000 ppm, предпочтительно от примерно 20 ppm до примерно 4000 ppm. Выбранный катализатор может быть добавлен в процессе приготовления рабочего раствора и/или его добавляют в раствор на месте использования.

Водный рабочий раствор окислительного процесса также содержит один или несколько спиртов, которые имеют температуру кипения от 65°C до 225°C при атмосферном давлении. Могут использоваться такие спирты, как, например, метанол, этанол, 1-пропанол, 2-пропанол, 2-метил-1-пропанол, 2-метил-2-бутанол, циклогексанол, фенол, крезолы, ксиленолы, гидрохинон, резорцинол, катехол, бензиловый спирт, этиленгликоль, пропиленгликоль и другие алкилфенолы. При смешивании спирта с одним или несколькими пероксидами щелочных металлов формируются алкоголяты щелочных металлов; предпочтительно их концентрации составляют от примерно 5 вес. % до примерно 40 вес. %, более предпочтительно - от примерно 10 вес. % до примерно 35 вес. %. Одним из предпочтительных спиртов является ароматический спирт, имеющий общую формулу арил-ОН. Арилом может быть фенил, тиофенил, индолил, толил, ксилил и им подобные соединения. Предпочтительные ароматические спирты включают фенол, крезолы, ксиленолы, метилэтилфенолы, этилфенолы, триметилфенолы, нафтолы, алкилнафтолы, тиофенолы, алкилтиофенолы и аналогичные фенольные соединения. Используемыми неароматическими спиртами могут быть первичные, вторичные или третичные спирты, включая метанол, этанол, n-пропанол, изопропанол, циклогексанол, 2-метил-1-пропанол и 2-метил-2-бутанол. Может также использоваться смесь различных спиртов. Предпочтительные спирты имеют точку кипения от примерно 80°C до примерно 215°C при атмосферном давлении. Предпочтительные алкоголяты щелочных металлов включают (без ограничения) циклогексоксид калия, изопропоксид калия, вторичный пропиленгликоксид калия, крезилаты калия, а также аналогичные соединения натрия и их смеси.

Наиболее предпочтительные композиции рабочего раствора включают одну или несколько карбоновых кислот. Такие кислоты включают (без ограничения) жирные кислоты, нафтеновые кислоты, аминокислоты, кетокислоты, альфа-оксикислоты, дикарбоновые кислоты и трикарбоновые кислоты. Эти кислоты также вступают в реакцию с гидроксидами щелочных металлов с образованием солей щелочных металлов в концентрациях от примерно 0 вес. % до примерно 40 вес. %, предпочтительно от примерно 5 вес. % до примерно 25 вес. %. В общем случае, карбоновые кислоты могут включать алкановые кислоты и нафтеновые кислоты, причем алкановые кислоты представляются формулой R-COOH, где R - водород или алкильная группа в диапазоне от СН3- (уксусная кислота) до СН3(СН2)18- (арахиновая кислота). Нафтеновые кислоты представляют собой смесь множества циклопентиловых и циклогексиловых карбоновых кислот с их основными компонентами, предпочтительно с главной углеродной цепью, содержащей от 9 до 20 атомов углерода. В качестве части рабочего раствора может также использоваться смесь многих соединений карбоновых кислот.

Водный рабочий раствор может содержать гидроксид щелочного металла, выбранный из гидроксида лития (LiOH), гидроксида натрия (NaOH), гидроксида калия (КОН), гидроксида рубидия (RbOH) и гидроксида цезия (CsOH). Может использоваться несколько гидроксидов щелочных металлов. Гидроксид щелочного металла присутствует в концентрации, которая более чем достаточна, чтобы все спирты и карбоновые кислоты прореагировали с формированием их соответствующих соединений с щелочными металлами. Предпочтительными гидроксидами являются гидроксиды натрия и калия (второй предпочтительнее).

Предлагаемый в настоящем изобретении способ, в котором используется вышеописанный водный рабочий раствор, может применяться для обработки любых исходных углеводородов, имеющих точку кипения до примерно 350°C, в том числе сырой нефти, керосина, авиационного топлива, дизельного топлива, легкого и тяжелого лигроина. Другие исходные углеводороды могут включать продукты прямой перегонки или продукты, полученные селективным гидрированием, сжиженный нефтяной газ, лигроин, неочищенные продукты, неочищенный конденсат и им подобные продукты. Еще одним возможным исходным продуктом, для обработки которого может применяться способ по настоящему изобретению, является неочищенная нефть, включая исходную сырую нефть, то есть поступающую непосредственно из скважины, или частично или полностью обработанные исходные продукты, которые обессоливают, обезвоживают, освобождают от легких компонентов или дезодорируют, и их смеси. Так называемые сырые продукты, готовые к транспортировке по трубопроводу, или сырая нефть, готовая в конце трубопровода для переработки на нефтеперегонном заводе, могут использоваться в способе по настоящему изобретению в качестве исходных жидких углеводородов. С помощью способа, предлагаемого в настоящем изобретении, меркаптаны, содержащиеся в сырой нефти, имеющей точку кипения до 600°C при атмосферном давлении, преобразуются перед фракционированием в дисульфидные масла.

Один из аспектов настоящего изобретения относится к модернизации существующих контакторов/сепараторов типа “волокно-пленка” путем введения в них зоны коалесценции. В частности, в настоящем изобретении предлагается способ модернизации существующей установки для разделения смеси по меньшей мере двух несмешивающихся жидкостей на отдельные фазы, причем установка перед модернизацией содержит множество подвешенных волокон, формирующих вертикальную ось, которые расположены в защитном кожухе, который сконфигурирован для обеспечения стекания смеси жидкостей только вниз по подвешенным волокнам параллельно вертикальной оси. Способ модернизации включает добавление к существующему защитному кожуху разделительного устройства с зоной ускоренной коалесценции, которая обеспечивает возможность выхода части смеси жидкостей из разделительного устройства через один или несколько проходов в направлении, которое не параллельно вертикальной оси. Иначе говоря, смесь протекает в радиальном направлении и выходит наружу из разделительного устройства. Предпочтительно, в дополнение к установке разделительного устройства, существующий защитный кожух удлиняют для формирования нижней контактной зоны, обеспечивающей достаточный объем зоны осаждения между защитным кожухом и резервуаром.

Типичная операция по модернизации включает удлинение защитного кожуха, охватывающее свободно подвешенные вертикальные волокна, для увеличения объема нижней контактной зоны. Затем к нижней части нижней контактной зоны добавляют разделительное устройство, предпочтительно в форме кольцевой конструкции, удлиняющей защитный кожух. Кольцевая конструкция имеет внутреннюю и внешнюю стенки с одним или несколькими проходами для обеспечения возможности протекания части смеси жидкостей в радиальном направлении для контактирования с коалесцирующим слоем, расположенным между стенками. Радиальный поток смеси выходит из разделительного устройства в направлении, которое не параллельно вертикальной оси.

В предпочтительном способе изготовления содержащего коалесцирующий слой разделительного устройства, такого как вышеописанная кольцевая конструкция, берут лист прокатной стали и изготавливают верхнюю часть, которая не имеет перфораций и не окружена коалесцирующим материалом. Эта, по существу, прямая часть сконфигурирована для содержания пучка волокон, выходящих из открытого конца верхней контактной зоны, и определяет нижнюю контактн