Резинополимерный материал для внутренней футеровки гидроциклонов

Иллюстрации

Показать всеИзобретение относится к изготовлению футеровок внутренней части гидроциклонов - песковых насадок, работающих в водной среде и среде слабых растворов кислот и щелочей для обеспечения защиты от абразивного износа. Композиционный материал включает комбинацию стереорегулярного цис-1,4-полиизопрена с содержанием звеньев цис-1,4 не менее 96% - СКИ-3 и стереорегулярного полибутадиена с содержанием звеньев цис-1,4 87-95 % - СКД-1, сверхвысокомолекулярный полиэтилен, модифицированный 6,5 мас.% модификатора - карбида кремния с размером фракции не более 40-60 мкм, серу, 2МБТ, гуанид Ф, стеарин, белила цинковые, техуглерод П-330 и П-803, воск ЗВ-1, парафин, инден-кумароновую смолу, рубракс, масло ПН-6, ацетонанил Н, диафен ФП, фталевый ангидрид. Изобретение позволяет получать резинополимерный материал с повышенной каркасностью, износостойкостью, морозостойкостью. 2 табл., 1 пр.

Реферат

Изобретение относится к полимерному композиционному материалу и может быть использовано для изготовления футеровок внутренней части гидроциклонов - песковых насадок, работающих в водной среде и среде слабых кислот и щелочей и обеспечивающих защиту от абразивного износа его внутренних металлических поверхностей. Изобретение может быть использовано также для футеровки любого горнообогатительного, горнодобывающего и другого оборудования, для изготовления формовых резинотехнических изделий, работающих в режиме повышенного абразивного износа.

Песковая насадка представляет собой нижний конус гидроциклона и выполняет функции вывода воды с фракциями породы в виде песка и среднекусковых частиц при высоких скоростях смеси. Проблема при эксплуатации - интенсивный абразивный износ внутренней части песковой насадки в результате контакта с твердыми частицами породы. Песковые насадки быстро выходят из строя, приобрести их можно только вместе с гидроциклоном, что крайне невыгодно.

Современные композиционные материалы образованы объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними, при этом они характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Композит состоит из связующего материала (матрицы), армирующих материалов, наполнителей, специальных добавок. Состав композитов зависит от комплекса требований к их физико-механическим, морозоустойчивым, износостойким, теплофизическим и другим характеристикам. В связи с этим при создании композитов необходимо подобрать компоненты, которые оказывают комплексное воздействие на полимерную матрицу, обеспечивая синергетический эффект.

Известен композиционный материал на основе стереорегулярного цис-1,4-полиизопрена СКИ-3 - резиновая смесь ИРП 1370, содержащая техуглерод П-324, противостарители, воск ЗВ-2, ацетонанил, диафен ФП, в качестве вулканизующего агента серу, в качестве ускорителя - сульфенамид Ц. Материал обладает высокой эластичностью и морозостойкостью.

Однако стойкость его к гидроабразивному износу в режиме высоких скоростей при транспортировке сильноистирающих среднекусковых материалов недостаточна.

Известен композиционный маслобензостойкий, износоморозостойкий материал на основе бутадиен-нитрильного каучука [патент RU 2425850, МПК C08L 9/00, C08L 23/06, опубл. 10.08.2011], содержащий в качестве наполнителей техуглерод П-324 и сверхвысокомолекулярный полиэтилен, модифицированный карбидом кремния, мягчитель - диоктилфталат, серную вулканизующую группу, противостарители. Материал имеет высокую износостойкость, стойкость к действию низких температур, высокую маслобензостойкость и применяется для изготовления резиновых технических изделий, работающих в среде масел и бензина, в абразивных средах при пониженных температурах.

Однако его характеристики недостаточны для работы в режиме трения, необходимой при эксплуатации, при этом для песковых насадок совершенно не требуется маслобензостойкость.

Известен способ футеровки гидроциклона [патент RU 2218994, МПК В04С 5/085, опубл. 20.12.2003]. Изобретение относится к футеровкам или износостойким покрытиям, защищающим корпуса гидроциклонов от абразивного и кавитационного износа. На покрытую клеем внутреннюю перфорированную поверхность корпуса гидроциклона укладывают в несколько слоев откалиброванные по толщине полосы сырой резиновой смеси с промазкой их клеем и прокаткой ручными обжимными роликами. Затем прижимают нанесенное покрытие к внутренней металлической поверхности гидроциклона при помощи специальной оснастки, в которую входят пуансон с пружинами сжатия и крепежными деталями. После этого помещают корпус гидроциклона с нанесенным покрытием и оснасткой в электрическую печь, нагревают до температуры вулканизации резины и выдерживают в течение необходимого для полной полимеризации резиновой футеровки времени при атмосферном давлении. По окончании формообразования футеровки извлекают корпус гидроциклона из электрической печи, выдерживают при комнатной температуре до полного остывания и разбирают оснастку. Использование изобретения позволяет получать износостойкую, монолитную и цельнопрессованную резиновую футеровку с высокой адгезией к внутренней поверхности металлического корпуса гидроциклона. Этот способ трудоемкий и в условиях производственной добычи неприемлем.

Наиболее близким аналогом, принятым за прототип, является композиционный материал [патент RU 2505562, МПК C08L 9/00, C08L 23/06, опубл. 27.01.2014] на основе стереорегулярного цис-1,4-полиизопрена (СКИ-3), включающий 10,0 масс. ч. сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного карбосилом с размером частиц не более 50 мкм в количестве 7% от массы СВМПЭ с последующей механоактивацией.

Данный материал был разработан для наружных обкладок резинотканевых конвейерных лент, характеризуется высокой стойкостью к истиранию, морозостойкостью. Однако стойкость его к действию скользящих многократных деформаций трения в водной среде недостаточна.

Задачей изобретения является разработка композиционного материала для изготовления футеровок внутренней части гидроциклонов - песковых насадок, с повышенной каркасностью и износостойкостью при высоких скоростях подаваемой из гидроциклона водно-песковой смеси и среднекусковых материалов.

Техническим результатом изобретения является разработка композиционного материала для изготовления футеровок внутренней части гидроциклонов - песковых насадок с повышенной стойкостью к интенсивному гидроабразивному износу, многократным ударным нагрузкам и стойкостью к старению.

Технический результат достигается тем, что разработан композиционный материал на основе комбинации доступного и недорогого синтетического цис-изопренового каучука СКИ-3 отечественного производства и цис-бутадиенового каучука СКД-1 отечественного производства. В качестве армирующего материала использован модифицированный карбидом кремния сверхвысокомолекулярный полиэтилен (СВМПЭ). За счет введения в композицию модифицированного карбидом кремния СВМПЭ повышена каркасность готового изделия, значительно улучшена износостойкость в режиме трения скольжения, а также морозостойкость. При этом сохранена стойкость к действию механических сил.

В качестве матрицы принята комбинация стереорегулярного цис-1,4-полиизопрена с содержанием звеньев цис-1,4 не менее 96% (СКИ-3) и стереорегулярного полибутадиена с содержанием звеньев цис-1,4 87-95% (СКД-1). В качестве наполнителей использована комбинация активного технического углерода П-330 и малоактивного технического углерода П-803. Вулканизующая группа содержит: неорганический ускоритель вулканизации - окись цинка, органический активатор вулканизации - стеариновую кислоту, основное вулканизующее вещество - серу, органические ускорители вулканизации: 2-Меркаптобензтиазол (2МБТ) и N,N1-дифенилгуанидин (гуанид Ф). В качестве химических противостарителей (антиоксидантов) вводили -N-фенил-N'-изопропилпарафенилендиамин (диафен ФП) и полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (ацетонанил Н); в качестве физического противостарителя для защиты от озонного растрескивания применяют воск ЗВ-1 - сплав твердых углеводородов мелкокристаллической структуры и парафин нефтяной. Для улучшения технологических свойств смеси в качестве замедлителя преждевременной вулканизации при смешении вводят ангидрид фталевой кислоты. Поскольку смеси с применением каучука СКД вызывают определенные трудности при переработке на смесительном оборудовании, то для улучшения клейкости смеси и как дополнительные мягчители вводят смолу инден-кумарованную (КИС) и битум нефтяной (рубракс). Рубракс одновременно улучшает распределение ингредиентов при смешении и каркасность готового изделия. Основным мягчителем в заявляемом материале является высокоочищенное нефтяное масло ПН-6 с содержанием звеньев ароматических углеводородов около 80%.

Для улучшения износостойкости в режиме трения, а следовательно, улучшения эксплуатационных характеристик композиционного материала используют модифицированный сверхвысокомолекулярный полиэтилен (СВМПЭ), который относится к классу полиэтиленов низкого давления (ПЭПД). Благодаря своей уникальной структуре, гигантской молекулярной массе СВМПЭ имеет более высокие физико-механические характеристики, стойкость к агрессивным средам, улучшенные триботехнические свойства, чем остальные полиэтилены класса ПЭПД. СВМПЭ модифицировали углеродосодержащим модификатором карбидом кремния с размером фракции не более 40-60 мкм в количестве 6,5% от массы СВМПЭ.

Применяемый в качестве модификатора карбид кремния - синтетическое бинарное неорганическое химическое соединение SiC. В силу исключительно высоких абразивных свойств его применяют как абразивный износостойкий химически инертный материал при изготовлении инструмента для шлифования вязких, твердых минералов, германиевых пластин, при полировке и доводке деталей в точной механике, в атомной энергетике и других отраслях промышленности.

В отличие от прототипа, СВМПЭ не подвергался предварительной механоактивации, что значительно уменьшило энергоемкость при изготовлении предлагаемого материала. Ингредиенты, входящие в состав композиционного материала отечественного производства, недороги и доступны.

Технологический процесс изготовления изделий из этого материала не требует специального оборудования и дополнительных затрат, монтаж песковой насадки можно производить непосредственно на месте работа гидроциклона.

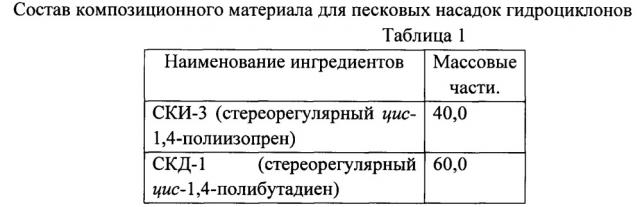

Состав материала композиционного износостойкого материала на основе цис-изопренового каучука (СКИ-3) и стереорегулярного цис-1,4-полибутадиена (СКД-1) приведен в таблице 1.

Пример получения заявленного материала

Подготавливали навески ингредиентов композиционного материала по массе согласно рецепту.

Навеску карбида кремния 6,5% от массы СВМПЭ, совместно с навеской СВМПЭ, загружали в приемный бункер дезинтегратор серии «Основа» ДИ 0,12 и перемешивали при 4220 оборотов ротора в минуту 6-8 мин. Такой способ смешения обеспечивает максимально равномерное распределение карбида кремния в СВМПЭ. Полученный гомогенный состав навешивали согласно рецепту. Подготавливали навески каучука, и других ингредиентов композиционного материала по весу согласно рецепту. Смешение композиционного материала производили на вальцах ПД 320 160/160 при температуре поверхности валков 45±5°С. Последовательность ввода ингредиентов: вальцевали каучук СКИ-3 при зазоре между валками 1±0,5 мм, вводили СКД-1, смешивали 8-10 мин, вводили модифицированный СВМПЭ, затем регулировали величину зазора вальцов так, чтобы между валками находился хорошо обрабатываемый запас смеси. Вводили гуанид Ф, 2МБТ, цинковые белила, антиоксиданты, фталевый ангидрид, стеариновую кислоту, инден-кумароновую смолу, воск ЗВ-1, рубракс, парафин, технические углероды П-330 и П-803 совместно с маслом ПН-6, серу. Общее время смешения 35-40 мин.

Вулканизацию лабораторных образцов проводили на вулканизационном прессе 800×800 при температуре 151°С в течение 20 мин при давлении на площадь ячейки не менее 45 МПа.

Испытания проводили следующим образом:

- условная прочность при растяжении, относительное удлинение при разрыве определяли по ГОСТ 11262 - изменение нормы относительного удлинения при разрыве после старения в воздухе при температуре 100°С в течение 24 час определяли по ГОСТ 9.024;

- коэффициент морозостойкости при растяжении при минус 50°С определяли по ГОСТ 408;

- потери объема при истирании определяли по ГОСТ 23509;

- истираемость определяли по ГОСТ 426-77;

- твердость определяли по ГОСТ 263.

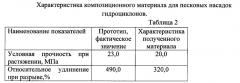

Свойства композиционного материала на основе цис-изопренового каучука (СКИ-3) и стереорегулярного цис-1,4-полибутадиена (СКД-1) приведены в таблице 2.

Как следует из приведенных данных, заявляемый материал для песковых насадок превосходит прототип по показателю истираемости и морозостойкости, при этом показатели прочности при разрыве, изменение относительного удлинения при разрыве после старения в воздухе при температуре 100°С в течение 24 часов находится на уровне прототипа. Несколько ниже показатель относительного удлинения при разрыве, увеличилась твердость. Учитывая, что песковые насадки работают в статическом режиме, не подвергаются деформациям изгиба, растяжения, то этот показатель является второстепенным при эксплуатации изделия.

Превалирующее требование к изобретенному материалу - высокая стойкость к гидроабразивному износу и каркасность определяют низкие показатели истираемости - 57 см3 кВт/час, потери объема при истирании - 36 мм3 и повышенная твердость 75-80 усл. ед.

Композиционный материал для изготовления футеровок внутренней части гидроциклонов - песковых насадок, включающий СКИ-3-стереорегулярный цис-1,4-полиизопрен, СКД-1 - стереорегулярный цис-1,4-полибутадиен, сверхвысокомолекулярный полиэтилен - СВМПЭ, модифицированный карбидом кремния с размером фракции не более 40-60 мкм в количестве 6,5 мас. % от массы СВМПЭ, активный технический углерод П-330, малоактивный технический углерод П-803, 2МБТ - 2-Меркаптобензтиазол, Гуанид Ф - N,N1-дифенилгуанидин, парафин нефтяной, смола инден-кумароновая, рубракс - битум нефтяной, масло ПН-6 - высокоочищенное нефтяное масло, ацетонанил Н - 2,2,4 триметил-1,2-дигидрохинолин, диафен ФП - N-фенил-N'-изопропилпарафенилендиамин, фталевый ангидрид при соотношении компонентов, масс. ч.:

| СКИ-3 стереорегулярный цис-1,4-полиизопрен | 40,0 |

| СКД-1 стереорегулярный цис-1,4-полибутадиен | 60,0 |

| СВМПЭ – модифицированный | |

| сверхвысокомолекулярный полиэтилен | 20,0 |

| сера | 1,5 |

| 2МБТ - 2-меркаптобензтиазол | 0,8 |

| гуанид Ф - N,N1-дифенилгуанидин | 3,0 |

| стеарин | 1,0 |

| белила цинковые | 5,0 |

| техуглерод П-330 | 60,0 |

| техуглерод П-803 | 30,0 |

| воск ЗВ-1 | 2,0 |

| парафин нефтяной | 2,0 |

| смола инден-кумароновая | 4,0 |

| рубракс - битум нефтяной | 5,0 |

| масло ПН-6 - | 10,0 |

| высокоочищенное нефтяное масло | |

| ацетонанил Н - 2,2,4 | 1,0 |

| триметил-1,2-дигидрохинолин | |

| диафен ФП - N-фенил-N' | 1,0 |

| изопропилпарафенилендиамин | |

| фталевый ангидрид | 1,0 |