Способ и устройство для пламенного напыления термопластичных порошков

Иллюстрации

Показать всеИзобретение относится к способу и устройству пламенного напыления термопластических порошков, наносящихся посредством расплавления. Устройство для пламенного напыления термопластических порошков содержит пистолет-распылитель, созданный для выполнения распыления термопластических порошков и с возможностью подачи в него горючего газа для образования пламени, подлежащего направлению на изделие, на которое необходимо нанести покрытие, для нагрева поверхности указанного изделия до соответствующей рабочей температуры. Пистолет-распылитель содержит смесительное устройство (1), формирующее внутри себя раздельные камеры (7, 9, 12) выпуска, созданные с возможностью подачи в них подлежащих распылению термопластических порошков, смешанных с переносящим инертным газом, потока сжатого воздуха и/или азота и горючего газа, таким образом, чтобы направлять через смесительную камеру (15) на выходе из смесительного устройства суммарный поток (30) указанных термопластических порошков на нагретую поверхность. Пистолет-распылитель содержит по меньшей мере пару направленных под углом элементов (17, 18), направленных под углом таким образом, чтобы ориентировать соответствующие потоки (31, 32) сжатого воздуха и/или азота в направлении, сходящемся к указанному суммарному потоку (30) выбрасываемых термопластических порошков, вытекающему из упомянутого смесительного устройства (1), таким образом, чтобы модифицировать форму упомянутого суммарного потока (30) выбрасываемых термопластических порошков, придавая указанному суммарному потоку (30), по существу, форму плоского веера. Устройство также содержит средства для подачи термопластических порошков, связанные со смесительным устройством (1), средства (13) для впрыска потока сжатого воздуха и/или азота и средства (14) для впрыска горючего газа. Направленные под углом впрыскивающие элементы (17, 18) размещены в радиальном направлении между средствами (13) для впрыска потока сжатого воздуха и/или азота и средствами (14) для впрыска указанного горючего газа. Направленные под углом впрыскивающие элементы (17, 18) размещены в радиальном направлении между средствами (13) для впрыска потока сжатого воздуха и/или азота и средствами (14) для впрыска указанного горючего газа. Техническим результатом изобретения является обеспечение превосходной равномерности напыления порошков, упрощение операции нанесения покрытия для пользователя, универсальность применения и относительно приемлемая стоимость. 5 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

[01] Настоящее изобретение относится к способу и устройству для пламенного напыления термопластических порошков.

Уровень техники

[02] Давно известна технология нанесения покрытия посредством пламенного напыления термопластических порошков, наносящихся посредством расплавления. Такая технология используется, например, для получения антикоррозионных покрытий на изготовляемых изделиях разного назначения.

[03] В соответствии с известным способом, термопластические порошки напыляются на изготовляемое изделие, на которое необходимо нанести покрытие, посредством пистолета-распылителя, в который подается сжатый воздух и подходящий сжиженный углеводородный газ. Газовое пламя, создаваемое пистолетом-распылителем, переносит расплавленные частицы порошков на изделие, на которое необходимо нанести покрытие.

[04] Способ нанесения покрытия посредством пламенного напыления представляет собой способ с быстрым и экономичным применением и предназначен для нанесения разных материалов. Устройства, использующиеся в настоящее время для получения такого покрытия, однако, имеют определенные недостатки, которые ограничивают их работу и, таким образом, делают использование вышеупомянутого способа менее эффективным.

[05] В частности, часто имеют место претензии, заключающиеся в том, что пистолет-распылитель подвергается перегреву во время использования. Это может, среди прочего, оказывать отрицательное влияние на физические характеристики порошков, подлежащих нанесению.

[06] Для решения этой проблемы заявка на патент ITBO2009A000292 на имя настоящего заявителя раскрывает способ пламенного напыления термопластических порошков, который предусматривает, в частности, первоначально нагрев поверхности, на которую необходимо нанести покрытие, а затем смешивание термопластических порошков с инертным несущим газом, и их выброс посредством сжатого воздуха и/или азота на нагретую поверхность. Способ также предусматривает подачу потока сжиженного углеводородного газа для образования пламени таким образом, чтобы поддерживать поверхность, на которую необходимо нанести покрытие, при требуемой температуре. Такая заявка на патент также раскрывает устройство, выполненное с возможностью осуществления вышеупомянутого способа, которое предусматривает, в частности, пистолет-распылитель, снабженный смесительным устройством, внутри которого смешиваются термопластические порошки, сжатый воздух и сжиженный углеводородный газ. Смесительное устройство содержит три камеры выпуска, разделенные для каждого из вышеупомянутых компонентов.

[07] Однако это решение по-прежнему имеет некоторые недостатки. В частности, оно не обеспечивает возможность абсолютно однородного напыления термопластических порошков на поверхность изделия, на которое необходимо нанести покрытие.

[08] В действительности такое решение предусматривает симметричный в радиальном направлении поток, вытекающий из смесительного устройства, в частности имеющий коническо-цилиндрическую форму, не всегда равномерный. Результатом является образование на обработанном изделии скоплений порошков, сосредоточенных в полосы, под которыми также могут блокироваться воздушные карманы. Эти воздушные карманы, помимо придания визуально непривлекательного внешнего вида изделию с покрытием, также создают риск возникновения прерывистого покрытия, что может приводить к низкой ударной прочности и, следовательно, к существенной хрупкости покрытия.

Раскрытие изобретения

[09] Задача настоящего изобретения заключается в решении вышеупомянутых проблем, разработке способа пламенного напыления термопластических порошков, который может обеспечивать превосходную равномерность напыления порошков.

[10] В пределах такой задачи, дополнительный объем настоящего изобретения заключается в создании устройства для пламенного напыления термопластических порошков, которое способно осуществлять вышеупомянутый способ.

[11] Другой объем изобретения заключается в создании устройства для пламенного напыления термопластических порошков, которое упрощает операции нанесения покрытия для пользователя и выполняет такие операции быстрее и лучше.

[12] Дополнительный объем изобретения заключается в создании устройства для пламенного напыления термопластических порошков с простой конструктивной и функциональной системой, обеспечивающего безусловно надежную работу, универсальное применение, а также относительно приемлемую стоимость.

[13] Упомянутые объемы реализуются, в соответствии с настоящим изобретением, посредством способа и посредством устройства для пламенного напыления термопластических порошков согласно пп. 1 и 5 формулы изобретения.

[14] В частности, способ в соответствии с изобретением предусматривает впрыскивание, по меньшей мере, одной пары потоков сжатого воздуха и/или азота, сходящихся по направлению к потоку термопластических порошков, вытекающему из смесительного устройства пистолета-распылителя, для модификации формы потока выбрасываемых термопластических порошков.

[15] Наиболее предпочтительным является способ в соответствии с изобретением, предусматривающий впрыскивание пары потоков сжатого воздуха и/или азота, сходящихся по направлению к потоку выбрасываемых термопластических порошков, при этом указанные сходящиеся потоки, берущие начало из разнесенных относительно оси точек, непосредственно противоположны по отношению к потоку выбрасываемых термопластических порошков, таким образом, чтобы придавать потоку выбрасываемых термопластических порошков плоскую форму, по существу, форму веера.

[16] В соответствии с другим предпочтительным аспектом изобретения, способ предусматривает после этапа смешивания термопластических порошков с переносящим инертным газом подачу термопластических порошков, переносимых инертным газом, через выравнивающий элемент потока, оснащенный винтовым осевым элементом, таким образом, чтобы выравнивать поток термопластических порошков перед его подачей через смесительное устройство.

[17] Аналогичным образом, настоящее изобретение раскрывает устройство, которое способно осуществлять вышеупомянутый способ. Такое устройство содержит, в частности, пистолет-распылитель, снабженный смесительным устройством, имеющим раздельные камеры выпуска и через которые транспортируются термопластические порошки, переносимые инертным газом, сжатый воздух и/или азот и горючий газ. Более конкретно, смесительное устройство содержит, по меньшей мере, одну пару направленных под углом и сходящихся элементов для впрыскивания соответствующих потоков сжатого воздуха и/или азота по направлению к потоку термопластических порошков, выбрасываемых наружу из упомянутого смесительного устройства, для модификации его формы.

[18] Более конкретно, смесительное устройство содержит средства для впрыска потока сжатого воздуха и/или азота; средства для впрыска указанного горючего газа для формирования пламени; при этом указанные направленные под углом впрыскивающие элементы размещены в радиальном направлении между указанными средствами для впрыска потока сжатого воздуха и/или азота и указанными средствами для впрыска указанного горючего газа.

[19] В соответствии с особенно предпочтительным аспектом, смесительное устройство содержит два направленных под углом элемента для впрыскивания двух соответствующих потоков сжатого воздуха и/или азота по направлению к потоку выбрасываемых термопластических порошков, при этом вышеупомянутые два направленных под углом элемента размещены в местоположениях, диаметрально противоположных относительно отверстия для выхода потока выбрасываемых термопластических порошков.

[20] В соответствии с дополнительным аспектом изобретения, устройство для пламенного напыления термопластических порошков содержит выравнивающий элемент потока, размещенный выше по потоку от смесительного устройства и через который подается поток термопластических порошков, переносимый инертным газом, при этом выравнивающий элемент оснащен винтовым осевым элементом, предназначенным для выравнивания потока термопластических порошков.

Описание чертежей

[21] Подробности изобретения будут более очевидными из подробного описания предпочтительного варианта осуществления устройства для пламенного напыления термопластических порошков в соответствии с изобретением, показанного для иллюстративных целей на прилагаемых чертежах, на которых:

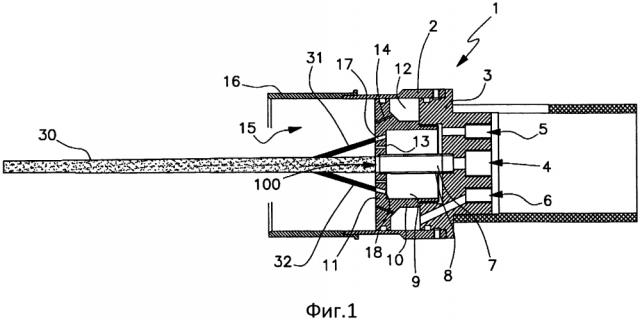

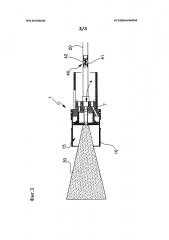

[22] на фиг. 1 показан вид сбоку в разрезе пистолета-распылителя в соответствии с настоящим изобретением;

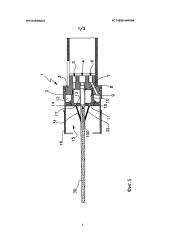

[23] на фиг. 2 показан вид сверху в разрезе пистолета, изображенного на фиг. 1;

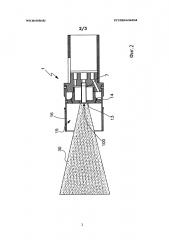

[24] на фиг. 3 показан вид сбоку модификации пистолета в соответствии с изобретением.

Наилучший вариант осуществления

[25] С конкретной ссылкой на указанные чертежи смесительное устройство в целом, связанное с пистолетом-распылителем устройства для пламенного напыления термопластических порошков в соответствии с изобретением, было обозначено позицией 1.

[26] Смесительное устройство 1 образовано корпусом 2 в форме трубы, содержащим с заднего края уплотненный насаживаемый элемент 3, в котором имеются первый канал 4 для подачи термопластических порошков, переносимых инертным газом, второй канал 5 для подачи потока сжатого воздуха и третий канал 6 для подачи воспламеняющегося газа, в частности сжиженного углеводородного газа или СУГ (GPL) типа, например, пропана. В качестве альтернативы представляется возможным подавать через второй канал 5 смесь воздуха и азота или, возможно, только азот. Представляется возможным предусмотреть использование другого газа в соответствии с требованиями также в смесях, например смесь пропана и бутана.

[27] Следует отметить, что суммарный поток 30, полученный посредством соединения, по меньшей мере, потока термопластических порошков, переносимых инертным газом с потоком сжатого воздуха и/или азота, вытекает из такого смесительного устройства 1.

[28] Известным образом воздух подается в пистолет-распылитель через воздушный компрессор известного типа, не показанный на чертежах, посредством соответствующего трубопровода; пропан подается в пистолет-распылитель через не показанный соответствующий пневмоцилиндр, посредством соответствующего трубопровода. Очевидно, что трубопровод воздушного компрессора и пневмоцилиндра пропана предусмотрены с соответствующими элементами для регулирования выходного потока.

[29] Первый канал 4 для подачи порошков соединен с первой камерой 7 выпуска, сформированной трубчатым элементом 8, размещенным в соответствии с продольной осью корпуса 2. Термопластические порошки подаются в канал 4 посредством известного соответствующего загрузочного контейнера, не показанного, через соответствующий трубопровод 20, с помощью размещенного между ними элемента, так называемого расходомера Вентури, выполненного с возможностью обеспечения управляемого выпуска упомянутых порошков. Представляется возможным предусмотреть вместо расходомера Вентури подающее устройство, выполненное с соответствующим смесительным клапаном.

[30] Второй канал 5 для подачи смеси воздуха и/или азота соединен со второй камерой 9 выпуска, сформированной муфтой 10, соосной с внешней стороны с трубчатым элементом 8. Вторая камера 9 выпуска, таким образом, сформирована в форме кольца между внутренней поверхностью муфты 10 и вышеупомянутым трубчатым элементом 8.

[31] Муфта 10 плотно соединена с заднего края с насаживаемым элементом 3 устройства, при этом на переднем крае она формирует передний фланец 11, который с уплотнением взаимодействует с внутренней поверхностью корпуса 2. Между данной внутренней поверхностью корпуса 2 и муфтой 10 сформирована третья камера 12 выпуска, которая сообщается с третьим каналом 6 для подачи пропана.

[32] Трубчатый элемент 8 ограничен с его противоположных концов, соответственно, насаживаемым элементом 3 и передним фланцем 11, при этом передний фланец выполнен с соответствующим осевым отверстием 100, через которое распыляется суммарный поток 30 выбрасываемых термопластических порошков.

[33] Передний фланец 11 имеет проходящие через него первый набор сопел 13 и второй набор сопел 14, выполненных с возможностью обеспечения связи, соответственно, второй камеры 9 выпуска и третьей камеры 12 выпуска со смесительной камерой 15, сформированной впереди упомянутого переднего фланца 11. Такая смесительная камера 15 проходит внутри кольцевой втулки 16, насаженной спереди на корпус 2.

[34] Предпочтительно, чтобы указанный первый набор сопел 13 и указанный второй набор сопел 14 были размещены вдоль соответствующих окружностей, концентрических относительно продольной оси трубчатого элемента 8.

[35] В соответствии с настоящим изобретением, смесительное устройство 1 содержит, по меньшей мере, одну пару впрыскивающих элементов 17, 18, направленных под углом таким образом, чтобы направлять соответствующие потоки 31, 32 сжатого воздуха и/или азота в направлении, сходящемся в суммарный поток 30 выбрасываемых термопластических порошков, вытекающий из вышеупомянутого смесительного устройства 1. Предпочтительно, чтобы каждый из таких впрыскивающих элементов 17, 18 был образован отверстием, выполненным на переднем фланце 11 таким образом, чтобы соединять вторую камеру 9 выпуска со смесительной камерой 15. В качестве альтернативы представляется возможным предусмотреть, чтобы впрыскивающие элементы 17 содержали сопла, дефлекторные элементы или любые типы впрыскивающего элемента, который способен впрыскивать поток сжатого воздуха и/или азота.

[36] Описывая более подробно, каждое из указанных направленных под углом отверстий 17, 18 размещено в местоположении, ось которого расположена на расстоянии относительно оси трубчатого элемента 8, и на расстоянии от этой оси большем, чем радиус окружности, на которой размещен вышеупомянутый первый набор сопел 13, как можно видеть на фиг. 1.

[37] Ось каждого направленного под углом отверстия 17, 18 имеет направление, сходящееся к оси трубчатого элемента 8, предпочтительно образующее угол в диапазоне от 10° до 20°, и в соответствии с предпочтительным вариантом осуществления, по существу, равный 15°.

[38] В соответствии с предпочтительным вариантом осуществления изобретения, смесительное устройство 1 содержит два направленных под углом впрыскивающих элемента 17, 18, как показано на фиг. 1. Такие направленные под углом впрыскивающие элементы 17, 18 образованы соответствующими отверстиями, проходящими через передний фланец 11 таким образом, чтобы соединять вторую камеру 9 выпуска со смесительной камерой 15. Два направленных под углом впрыскивающих элемента 17, 18 размещены в симметрично противоположных положениях на концентрической окружности. Такая окружность имеет диаметр, больший, чем у окружности, на которой размещен первый набор сопел 13, и диаметр, меньший, чем у окружности, на которой размещен второй набор сопел 14.

[39] Следовательно, вышеупомянутые направленные под углом отверстия 17, 18 размещены взаимно симметрично относительно осевого отверстия переднего фланца 11, таким образом, чтобы впрыскивать соответствующие направленные под углом потоки 31, 32 сжатого воздуха и/или азота в суммарный поток 30 термопластических порошков, выбрасываемых наружу из смесительного устройства 1, и, таким образом, чтобы придавать суммарному потоку 30 плоскую форму, по существу, аналогичную вееру, как показано на фигурах 1 и 2. Такой эффект имеет место, как следствие, сжимающего действия, оказываемого сходящими потоками 31, 32 на поток 30.

[40] Очевидно, является возможным предусмотреть большее количество направленных под углом элементов в соответствии с формой суммарного потока 30 термопластических порошков, которую требуется получить.

[41] В соответствии с конкретным вариантом осуществления устройства в соответствии с изобретением, показанным на фигуре 3, упомянутый трубопровод 20 для подачи потока термопластических порошков, переносимых инертным газом, предусмотрен с выравнивающим элементом 40 потока, размещенным соосно относительно него. Выравнивающий элемент 40 содержит корпус 41 в виде трубки и винтовой осевой элемент 42.

[42] Работа пистолета для пламенного напыления термопластических порошков легко понятна из предшествующего описания.

[43] Сначала изделие, на которое необходимо нанести покрытие, нагревается до соответствующей рабочей температуры, например в диапазоне от 90°С до 100°С. Рабочая температура, по существу, зависит от температуры плавления используемых порошков, и, следовательно, она может отличаться от температуры, указанной для иллюстративной цели.

[44] Такой нагрев надлежащим образом осуществляется посредством пламени, генерируемого указанным пистолетом-распылителем устройства, в результате смешивания газообразного пропана и сжатого воздуха, или другого инертного газа, такого как, например, азот, подаваемого в смесительную камеру 15 пистолета.

[45] Сжатый воздух и сжиженный углеводородный газ направляются в пистолет-распылитель. Термопластические порошки, подлежащие напылению на изделие, смешанные с упомянутым инертным переносящим газом, подаются в пистолет-распылитель наряду с воздухом и с газообразным пропаном. Выпуск порошков управляется посредством вышеупомянутого расходомера Вентури, или, в качестве альтернативы, посредством упомянутого смесительного клапана.

[46] В случае, если устройство предусмотрено с выравнивающим элементом 40 потока, термопластические порошки, переносимые инертным газом, перемещаются через трубопровод 20, проходя через выравнивающий элемент 40. Такой проход придает потоку винтовое движение, таким образом, создавая завихрение и приводя к эффекту образования равномерного распределения порошков в потоке и к разрушению возможных локальных концентраций порошков.

[47] Внутри пистолета-распылителя термопластические порошки, вытекающие из камеры 7 выпуска, сформированной втулкой 8, смешиваются с потоком воздуха и/или азота, вытекающим из соосной камеры 9 выпуска, таким образом, создавая суммарный поток 30. Порошки затем выбрасываются из пистолета-распылителя и, внутри факела пламени, наносятся на нагретую поверхность изделия, на которое необходимо нанести покрытие. Требуемое расплавление порошков получается при контакте с нагретой поверхностью изделия.

[48] Положение направленных под углом отверстий 17, 18 обеспечивает возможность подачи потока сжатого воздуха и/или азота через вторую камеру 9 выпуска, чтобы вызвать выброс соответствующих потоков 31, 32, сходящихся в направлении суммарного потока 30, как можно видеть на фигуре 1. Суммарный поток 30, следовательно, принимает, по существу, форму веера, которая является достаточно плоской (фиг. 1), если смотреть в направлении, перпендикулярном относительно плоскости, которая содержит вышеупомянутое направленное под углом отверстие. Наоборот, если смотреть в направлении, параллельном относительно плоскости, которая содержит вышеупомянутые направленные под углом отверстия, поток 30 имеет форму с большим расширением (фиг. 2). Такое расширение определяется, в частности, размером кольцевой втулки 16, которая удлиняет смесительную камеру 15.

[49] Описанные способ и устройство позволяют реализовать установленный объем осуществления пламенного напыления термопластических порошков, обеспечивая отличную равномерность распыления порошков.

[50] Такой результат достигается за счет идеи изобретения, заключающейся в направлении в суммарный поток термопластических порошков, выходящих из смесительного устройства, по меньшей мере, одного направленного под углом потока сжатого воздуха и/или азота для модификации формы суммарного потока.

[51] Модификация формы суммарного потока выбрасываемых термопластических порошков обеспечивает лучшее управление ориентацией указанных выбрасываемых термопластических порошков и, таким образом, позволяет влиять на однородность суммарного потока.

[52] Решение, предусматривающее распыление двух потоков, направленных под углом и размещенных взаимно симметрично относительно того же суммарного потока, оказывается наиболее предпочтительным, так как оно позволяет получить, по существу, имеющий форму веера суммарный поток. Такая форма позволяет, в частности, имитировать эффект «шпателя» на суммарном потоке, с выходом порошков, гораздо более равномерным относительно суммарного потока, по существу, конической формы, полученного с помощью известных устройств.

[53] Также следует отметить, что посредством изменения размера кольцевой втулки, которая формирует смесительную камеру снаружи смесительного устройства, является возможным регулировать раскрытие получаемого веера и, таким образом, модифицировать, по своему желанию, размер и/или концентрацию суммарного потока, в соответствии с требованиями.

[54] Другое преимущество устройства в соответствии с изобретением заключается в упрощении операции нанесения термопластического покрытия для пользователя, ускорении и достижении лучших результатов, в частности посредством формы веера суммарного потока выбрасываемых термопластических порошков.

[55] Дополнительная характеристика устройства в соответствии с изобретением заключается в размещении выравнивающего элемента для потока порошков выше по потоку от смесительного устройства. Такой элемент обеспечивает возможность осуществления первого выравнивания потока порошков, предотвращая возможные концентрации порошков внутри потока. Очевидно, что подача выровненного потока порошков внутри смесительного устройства может повысить однородность суммарного потока, выходящего из того же смесительного устройства.

[56] Устройство, описанное для иллюстративной цели, допускает множество модификаций и изменений в соответствии с разными требованиями.

[57] На практике, вариант осуществления изобретения, используемые материалы, а также форма и размеры могут варьироваться в зависимости от требований.

[58] В случае если за техническими характеристиками, упомянутыми в каждом пункте формулы изобретения, следуют ссылочные позиции, такие ссылочные позиции были включены только с целью облегчения понимания формулы изобретения, и, следовательно, их никоим образом не следует рассматривать ограничивающими объем каждого элемента, обозначенного с пояснительными целями такими ссылочными позициями.

1. Устройство для пламенного напыления термопластических порошков, содержащее

пистолет-распылитель, созданный для выполнения распыления термопластических порошков и с возможностью подачи в него горючего газа для образования пламени, подлежащего направлению на изделие, на которое необходимо нанести покрытие, для нагрева поверхности указанного изделия до соответствующей рабочей температуры;

при этом указанный пистолет-распылитель содержит смесительное устройство (1), формирующее внутри себя раздельные камеры (7, 9, 12) выпуска, созданные с возможностью подачи в них указанных подлежащих распылению термопластических порошков, смешанных с переносящим инертным газом, потока сжатого воздуха и/или азота и указанного горючего газа, таким образом, чтобы направлять через смесительную камеру (15) на выходе из указанного смесительного устройства суммарный поток (30) указанных термопластических порошков на указанную нагретую поверхность,

при этом указанное устройство отличается тем, что указанный пистолет-распылитель содержит по меньшей мере пару направленных под углом элементов (17, 18), направленных под углом таким образом, чтобы ориентировать соответствующие потоки (31, 32) сжатого воздуха и/или азота в направлении, сходящемся к указанному суммарному потоку (30) выбрасываемых термопластических порошков, вытекающему из упомянутого смесительного устройства (1), таким образом, чтобы модифицировать форму упомянутого суммарного потока (30) выбрасываемых термопластических порошков, придавая указанному суммарному потоку (30), по существу, форму плоского веера,

средства для подачи термопластических порошков, связанные с указанным смесительным устройством (1);

средства (13) для впрыска потока сжатого воздуха и/или азота;

средства (14) для впрыска указанного горючего газа;

при этом указанные направленные под углом впрыскивающие элементы (17, 18) размещены в радиальном направлении между указанными средствами (13) для впрыска потока сжатого воздуха и/или азота и указанными средствами (14) для впрыска указанного горючего газа.

2. Устройство по п. 1, отличающееся тем, что указанные направленные под углом элементы (17, 18) размещены в местоположениях, диаметрально противоположных относительно отверстия (100) для выхода указанного суммарного потока (30) выбрасываемых термопластических порошков.

3. Устройство по п. 1 или 2, отличающееся тем, что оно содержит, выше по потоку от указанного смесительного устройства (1), выравнивающий элемент (40) для выравнивания потока, оснащенный винтовым осевым элементом (42), через который указанные термопластические порошки, переносимые указанным переносящим инертным газом, транспортируются перед подачей в указанное смесительное устройство (1).

4. Устройство по п. 1 или 2, отличающееся тем, что указанное смесительное устройство (1) содержит как составную часть корпус (2) в форме трубы, муфту (10), соосную относительно корпуса, созданную для образования камеры (9) выпуска указанного потока сжатого воздуха и/или азота и скрепленную вдоль оси с трубчатым элементом (8), созданным для образования камеры (7) выпуска указанных термопластических порошков, при этом указанная пара направленных под углом впрыскивающих элементов (17, 18) размещена таким образом, чтобы установить сообщение указанной камеры (9) выпуска указанного потока сжатого воздуха и/или азота с указанной смесительной камерой (15).

5. Устройство по п. 4, отличающееся тем, что оно содержит передний фланец (11), связанный с уплотнением с внутренней поверхностью корпуса (2), при этом указанный передний фланец (11) сформирован концевым участком указанной муфты (10), при этом указанный передний фланец (11) имеет первый набор сопел (13) для выброса потока сжатого воздуха и/или азота и второй набор сопел (14) для выброса указанного горючего газа, выполненные с возможностью установки сообщения соответствующих камер (9, 12) выпуска с указанной смесительной камерой (15), сформированной спереди относительно того же переднего фланца (11); при этом указанный первый набор сопел (13) и указанный второй набор сопел (14) размещены вдоль соответствующих окружностей, концентрических относительно продольной оси указанного трубчатого элемента (8); при этом каждый указанный направленный под углом впрыскивающий элемент (17, 18) образован сквозным отверстием, выполненным в указанном фланце (11), и разнесен в местоположение относительно оси указанного трубчатого элемента (8), смещенное по отношению к оси трубчатого элемента (8), на расстояние, большее, чем радиус окружности, на которой расположен указанный первый набор сопел (13), и меньшее, чем радиус окружности, на которой расположен указанный второй набор сопел (14).

6. Устройство по п. 1, отличающееся тем, что каждый указанный направленный под углом впрыскивающий элемент (17, 18) направлен под углом в диапазоне от 10 до 20° относительно оси указанного трубчатого элемента (8).