Слоистые материалы из пленки на основе сверхвысокомолекулярного полиэтилена

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении спортивного инвентаря, предметов защитной одежды, индивидуальных бронежилетов. Слоистый материал содержит не более 5 вес. % смолы и по меньшей мере один слой однонаправленной ленты, полученной из множества исходных волокнистых материалов, образованных из сформованной из геля волокнистой нити на основе сверхвысокомолекулярного полиэтилена. Смолу наносят по меньшей мере на одну сторону слоя однонаправленной ленты и воздействуют теплом и давлением с целью упрочнения множества слоев однонаправленной ленты. По меньшей мере некоторые из множества помещенных поверх друг друга слоев расположены под углом друг к другу. Полученный слоистый материал характеризуется пределом текучести более 55 МПа опытного образца шириной приблизительно 12,7 мм, глубиной приблизительно 7,88 мм и с промежутком между опорами приблизительно 12,19 см при испытании на трехточечный изгиб согласно ASTM D790. 2 н. и 16 з.п. ф-лы, 7 табл., 1 ил., 11 пр.

Реферат

Перекрестная ссылка на родственные заявки

Приоритет настоящей заявки испрашивается на основании предварительной заявки США 61/570071, поданной 13 декабря 2011 г., которая во всей полноте в виде ссылки включена в настоящую заявку.

Область техники

Настоящее изобретение относится к слоистым материалам или изделиям из ленты, формируемой из нитей сверхвысокомолекулярного полиэтилена (СВМПЭ), и соответствующим способам изготовления таких слоистых материалов или изделий.

Уровень техники

Ударопрочные и устойчивые к вдавливанию материалы находят применение во множестве областей, таких как спортивный инвентарь, предметы защитной одежды и индивидуальные бронежилеты.

Известные различные армированные волокнами структуры для применения в ударопрочных, обеспечивающих баллистическую защиту и устойчивых к вдавливанию изделиях, таких как шлемы, панели и жилеты. Эти изделия обладают различными степенями сопротивления вдавливанию под действием ударной силы огнестрельного или холодного оружия и различными степенями эффективности на единицу веса.

Например, одним из показателей эффективности баллистической защиты является количество отводимой энергии огнестрельного оружия на единицу поверхностной плотности цели. Его также называют коэффициентом поглощения удельной энергии или сокращенно SEA и измеряют в джоулях на кг/м2 или Дж-м2/кг. Известно, что SEA волокнистой структуры в целом возрастает с увеличением прочности, модуля упругости при растяжении и усилия для разрушения составляющих структуру волокон. Тем не менее, значение могут иметь и другие факторы, такие как форма армирования из волокон. В патенте US 4623574 приведено сравнение эффективности баллистической защиты композиционного материала с армированием в форме полос и материала с использованием мультифиламентной нити в обоих случаях из сверхвысокомолекулярного полиэтилена в эластомерной матрице, преимущественно покрывающей каждое отдельное волокно. Волокнистый материал имел более высокую прочность на растяжение, чем полоса: 30 грамм/денье (г/д) (2,58 ГПа) против 23,6 г/д (2,03 ГПа). Тем не менее, композиционный материал с использованием полос имел несколько более высокий SEA, чем композиционный материал выполненный из нити.

Один из примеров получения выдуваемой из расплава пленки из СВМПЭ описан у Takashi Nakahara и др., "Ultra High Molecular Weight Polyethylene Blown Film Process", ANTEC 2005, стр. 178-181 (2005 г.). Полученную этим способом пленку разрезали в длину и растягивали с целью получения высокопрочной ленты. Прочность на растяжение ленты из растянутой пленки составляла менее 20 г/д (1,72 ГПа).

В патентах US 5091133, 5578373, 6951685 и 7740779 описан порошковый полиэтилен, который спрессовывают при повышенной температуре с целью связывания его частиц и получения непрерывного листа, который затем дополнительно спрессовывают и растягивают. В патенте US 5091133 описано получаемое этим способом волокно с прочностью на растяжение 3,4 ГПа. Такие ленты из полиэтилена предлагаются на рынке компанией BAE Systems под товарным знаком TENSYLON®. Как указано на веб-сайте компании, наибольшая прочность на растяжение TENSYLON® составляет 19,5 г/д (1,67 ГПа).

Один из примеров получения композиционного материала из СВМПЭ, изготавливаемого из волокна Spectra®, описан у Yachin Cohen и др., "A Novel Composite Based on Ultra-High-Molecular-Weight Polyethylene", Composites Science and Technology, 57, стр. 1149-1154 (1997 г.). Натянутые волокна Spectra® обрабатывают растворителем, чтобы вызвать разбухание их поверхности и способствовать сцеплению волокон в процессе формирования препрега. Затем наматывают нить препрега на пластину, чтобы получить однонаправленные слои, которые прессуют и нагревают, удаляют растворитель, и получают листовой композиционный материала, содержащий волокна СВМПЭ в рекристаллизованной матрице СВМПЭ, сформированной из ранее растворенных поверхностей волокон. По данным исследований в силу своих уникальных свойств СВМПЭ является желательным материалом матрицы для использования с волокнами СВМПЭ; тем не менее, это невозможно до применения процесса с использованием растворителя по следующим причинам: (1) слишком малой разности между температурами плавления ориентированных волокон СВМПЭ и неориентированной матрицы из СВМПЭ, (2) крайне высокой вязкости расплава СВМПЭ и ничтожно малого потока расплава при формовании композиционных материалов, (3) относительно слабого сцепления необработанных волокон СВМПЭ с матрицей из СВМПЭ.

В патенте US 5135804 описаны высокопрочные пластинки, изготавливаемые путем нагрева и прессования однонаправлено ориентированных волокон полиэтилена, сформованных из геля, без использования растворителя или обработки волокон смолой до прессования. Для получения пластинок наматывают волокна на 3-дюймовый квадратный металлический лист, а затем прессуют в течение нескольких минут в нагретом прессе. Получаемые путем горячего прессования пластинки из СВМПЭ преимущественно не содержат пустот и являются в основном прозрачными.

В патенте US 5628946 описан однородный полимерный монолит из волокон термопластичного полимера, которые сначала спрессовывают друг с другом при повышенной температуре, достаточной для избирательного плавления части полимерных волокон, а затем прессуют под более высоким вторым давлением и при повышенной температуре, чтобы дополнительно упрочнить материал. Описан один из примеров монолитного листа размером 3 мм на 55 мм на 55 мм из волокон Spectra®, у которого однонаправленный пучок волокон прессуют в пресс-форме при температуре 152°С в течение 10 минут под первым давлением и в течение 30 секунд под более высоким давлением. Указано, что по данным следовой дифференциальной сканирующей калориметрии спрессованного листа путем плавления исходного волокна формируется около 35% "второй фазы".

Сущность изобретения

Волокна СВМПЭ и ленты из них традиционно требуется покрывать и пропитывать смолой. Смолу, которой покрывают волокно или нить, используют в количестве от 11 до 25% по общему весу композиционного материала с целью обеспечения структурной целостности готового изделия. Считается, что в случае содержания смолы менее 10% по весу при формировании ленты из волокон или нитей наносится ущерб механическим свойствам получаемого материала, поскольку нарушается его структурная целостность.

Тем не менее, было обнаружено, что изготовление лент из нитей на основе СВМПЭ невозможно, если участки нитей сцеплены друг с другом без использования смолы. Если в ленте используется смола, ее наносят после формирования ленты и обычно в качестве поверхностного слоя, составляющего менее 5% по весу материала, чтобы способствовать сцеплению в противном случае не содержащей смолы ленты с другим слоем не содержащей смолы ленты.

Хотя не содержащие смолы ленты имеют в целом меньшую прочность на растяжение, чем их содержащие смолу аналоги, как ни удивительно, слоистые материалы или изделия из нитей на основе СВМПЭ с низким содержанием смолы или без использования смолы обеспечивают отличную баллистическую защиту и являются более жесткими, чем изделия из ленты с более высоким содержанием смолы (таким как, например, от 11 до 25% по весу).

Предложены слоистый материал и способ изготовления слоистого материала. Получаемый слоистый материал может, в частности, применяться в обеспечивающем баллистическую защиту изделии, например, бронежилете. Кроме того, с учетом исключительной жесткости слоистого материала по сравнению с другими изделиями из сверхвысокомолекулярного полиэтилена описанные слоистые материалы также могут применяться в изделиях с повышенными требованиями к конструкции, таких как, например, шлемы.

Согласно одной из особенностей изобретения слоистый материал содержит основную часть из множества помещенных поверх друг друга слоев однонаправленной ленты. Лента состоит из множества сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена. Слоистый материал содержит не более 5% по весу смолы.

Слоистый материал этого типа может обладать улучшенными свойствами по сравнению с другими известными слоистыми материалами из СВМПЭ с содержанием смолы от 11 до 25%.

Например, при поражении опытного образца с поверхностной плотностью 1 фунт на кв. фут осколочным имитатором весом 17 гран соотношение выраженного в метрах в секунду показателя V50 стойкости слоистого материала и выраженного в грамм-сила/денье показателя прочности на растяжение исходной ленты может составлять более 17. Показатель V50 стойкости может превышать 606 метров в секунду при прочности на растяжение исходной ленты менее 35 грамм-сила/денье.

Кроме того, описанные слоистые материалы могут обладать жесткостью, намного превосходящей жесткость других слоистых материалов с более высоким содержанием смолы. Например, модуль упругости основной части, состоящей из ленты, может составлять более 15 ГПа (приблизительно 2175 тыс. фунтов на кв. дюйм). В то время, как многие изделия на основе нитей имеют модули упругости менее 15 ГПа, полученные образцы имели модуль упругости чуть более 35 ГПа.

По меньшей мере некоторые из помещенных поверх друг друга слоев слоистого материала могут быть расположены под углом друг к другу. С целью упрочнения множества помещенных поверх друг друга слоев ленты они могут быть спрессованы друг с другом горячим способом. В процессе горячего прессования с целью упрочнения слои могут подвергаться воздействию температуры выше 137°С (280°F). В некоторых примерах температура, воздействующая на слои во время упрочнения, составляет 146°С (295°F), то есть превышает температуру 132°С (270°F), которая обычно используется при формировании изделий из нити связанной смолой.

Лента, формируемая из сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена, может преимущественно не содержать или не содержать смолы. В том числе за счет этого основная часть слоистого материал может иметь более высокое процентное содержание сверхвысокомолекулярного полиэтилена, который придает изделию свойства баллистической защиты. Для облегчения процесса сцепления во время горячего прессования может использоваться минимальное количество смолы (т.е. менее 5% по весу), хотя предусмотрено, что процесс может осуществляться вообще без использования дополнительной смолы. В одном из вариантов осуществления предусмотрено, что смола может наноситься с одной стороны ленты, например, в качестве покрытия, после чего смола может использоваться для облегчения соединения слоев друг с другом. Тем не менее, для сцепления слоев друг с другом части нитей, используемые для формирования ленты, также могут сплавляться через слои. В одном из вариантов осуществления по меньшей мере два соседних слоя из множества помещенных поверх друг друга слоев могут сплавляться непосредственно друг с другом без использования смолы между ними.

При испытании опытного образца из слоистого материала на трехточечный изгиб согласно ASTM D790 (при этом ширина опытного образца составляла приблизительно 12,7 мм, глубина - приблизительно 7,88 мм, а промежуток между опорами - приблизительно 12,19 см) предел текучести опытного образца может превышать 55 МПа.

Согласно одному из примеров предел текучести может составлять чуть более 85 МПа. Согласно другой особенности изобретения предложен способ изготовления слоистого материала. Помещают поверх друг друга множество слоев ленты. Лента, образующая слои, состоит из множества сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена и содержат не более 5% по весу смолы. Затем воздействуют теплом и давлением в течение определенного времени с целью упрочнения множества слоев ленты и получения слоистого материала.

И в этом случае в процессе упрочнения температура может превышать 137°С, то есть превышать температуры, обычно используемые при формировании изделий из нитей. В одном из примеров температура в процессе упрочнения слоев составляет 146°С.

Как упомянуто выше, лента потенциально может иметь низкое содержание смолы (т.е. менее около 5%), преимущественно не содержать или не содержать смолы. В одном из вариантов осуществления способа смола может наноситься по меньшей мере на одну сторону ленты до помещения множества слоев ленты поверх друг друга. Затем воздействуют теплом и давлением в течение определенного времени с целью упрочнения множества слоев ленты и получения слоистого материала, при этом упрочнению множества слоев ленты может способствовать смола.

Во время помещения слоев ленты поверх друг друга по меньшей мере некоторые из множества слоев могут быть расположены по углом друг к другу. Тем не менее, предусмотрено, что в некоторых случаях слои могут быть расположены таким образом, чтобы лента была целиком ориентирована в одном направлении, или чтобы из участков ленты был сплетен лист со структурой по типу "выше-ниже".

Эти и другие преимущества изобретения станут ясны из подробного описания и чертежей. Далее будут описаны лишь некоторых из предпочтительных вариантов осуществления настоящего изобретения. С целью определения всего объема изобретения следует обратиться к формуле изобретения, поскольку предполагается, что эти предпочтительные варианты осуществления не являются единственными вариантами осуществления в пределах объема формулы изобретения.

Краткое описание чертежей

На фиг. 1 показана диаграмма, на которой представлены сравнительные данные образцов различных образцов ленты и нити и проиллюстрированы показатели прочности на растяжение исходных материалов и показатели V50 полученных из них слоистых материалов.

Подробное описание изобретения

Настоящее изобретение относится к дальнейшим усовершенствованиям при создании изделий из пленки на основе сверхвысокомолекулярного полиэтилена с низким содержанием смолы или без использования смолы. Способ изготовления ленты с низким содержанием смолы или без использования смолы и ее морфология подробнее описаны в патентной заявке US 12/539185, поданной 11 августа 2009 г., под названием "High Strength Ultra-High Molecular Weight Polyethylene Tape Articles" и в патентной заявке US 13/021262, поданной 4 февраля 2011 г., под названием "High Strength Таре Articles From Ultra-High Molecular Weight Polyethylene". Содержание обеих этих заявок в порядке ссылки включено в настоящую заявку, как если бы они были изложены в ней во всей полноте.

Было обнаружено, что путем горячего прессования не содержащей смолы ленты, изготовленной способом по упомянутым выше заявкам, может быть получен слоистый материал с лучшими свойствами баллистической защиты и жесткостью, чем у слоистого материала из нитей, покрытых смолой и образующих слой с содержанием смолы обычно от 11 до 25% по весу слоистого материала. Этот факт является удивительным и неожиданным, поскольку защитные свойства материала обычно улучшаются с повышением прочности на растяжение волокон. В данном конкретном случае было обнаружено, что, несмотря на меньшую прочность на растяжение, чем у нитей, содержащих смолу, некоторые слоистые материалы из не содержащей смолы ленты имеют более высокие показатели при испытании на баллистическую защиту и более высокую жесткость.

Используемый термин "волокна с высокой прочностью на растяжение" означает волокна с прочностью на растяжение около 20 г/д или более. Эти волокна предпочтительно имеет начальный модуль упругости при растяжении по меньшей мере около 1000 г/д, определенный согласно ASTM D2256. Предпочтительными волокнами являются волокна, имеющие прочность на растяжение около 30 г/д или более, и модуль упругости при растяжении около 1200 г/д или более. Особо предпочтительными волокнами являются волокна, имеющие прочность на растяжение по меньшей мере 40 г/д, и модуль упругости при растяжении по меньшей мере 1300 г/д. Используемые термины "начальный модуль упругости при растяжении", "модуль упругости при растяжении" и "модуль упругости" означают модуль упругости нити, определенный согласно ASTM 2256, и модуль упругости материала матрицы, определенный согласно ASTM D638.

Улучшенные слоистые материалы получают путем помещения друг на друга множества слоев ленты и их горячего прессования с целью упрочнения под действием тепла и давления. Лента состоит из множества сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена, как описано в патентной заявке US 12/539185. Лента, полученная этим способом, преимущественно не содержит или не содержит смолы.

Перед тем, как эти слои спрессовывают в слоистый материал, на одну или несколько поверхностей ленты может добавляться небольшое количество смолы. Количество смолы составляет менее 5% по весу всего слоистого материала. В некоторых вариантах осуществления количество смолы может составлять менее 4%, 3%, 2% или 1% по весу всего слоистого материала. Эта смола используется не для сцепления друг с другом нитей ленты, как при традиционном формировании слоев из нитей, а служит потенциальным связующим между слоями ленты. Смола может использоваться в качестве полного или частичного покрытия, которое может наноситься любым из ряда способов, включая без ограничения распыление. Тем не менее, подразумевается, что смола является необязательной и, если используется, то в небольших количествах (т.е. менее 5% по весу слоистого материала). При слишком высоком содержании смолы, снижается весовое отношение волокон и смолы, что может ухудшать защитные свойства получаемого слоистого материала.

Во время помещения слоев поверх друг друга по меньшей мере некоторые из множества помещенных поверх друг друга слоев расположены под углом друг к другу. Например, слой может содержать ленту, волокна которой преимущественно расположены под исходным углом 0 градусов, а соседние слои выше и ниже этого слоя могут содержать ленту, волокна которой преимущественно расположены под углом 90 градусов к исходному углу. При формировании слоистого материала может использоваться любое число слоев, а толщина слоистого материала может выбираться путем изменения числа используемых слоев.

Во время горячего прессования температура пресс-формы предпочтительно может превышать 132°С, более предпочтительно превышать 137°С. Согласно одному из вариантов осуществления способа температура формования может составлять 146°С, что значительно выше, чем температуры, обычно используемые при упрочнении слоев со значительным содержанием смолы (т.е. от 11 до 25% по весу слоистого материала). Давление формования может варьировать, но в одном из предпочтительных вариантов осуществления может составлять 19,14 МПа (2777 фунтов на кв. дюйм).

Получаемый слоистый материал может отличаться тем, что имеет соотношение выраженного в метрах в секунду показателя V50 стойкости слоистого материала и выраженного в грамм-сила/денье показателя прочности на растяжение исходной ленты составляет более 17 при поражении опытного образца с поверхностной плотностью 1 фунт на кв. фут осколочным имитатором весом 17 гран. Показатель V50 стойкости может превышать 606 метров в секунду даже при прочности на растяжение исходной ленты менее 35 г/д.

При испытаниях на трехточечный изгиб получаемый слоистый материал из не содержащей смолы ленты может иметь показатели предела текучести, превышающие показатели изделий из предлагаемого в настоящее время на рынке материала. Модуль упругости получаемого слоистого материала предпочтительно может превышать 15 ГПа, а в одном из вариантов осуществления может составлять 35 ГПа.

Далее приведены некоторые примеры, содержащие сравнительные данные слоистых материалов из не содержащей смолы ленты и из более традиционных материалов. Подразумевается, что эти примеры имеют целью иллюстрацию, а не ограничение изобретения.

Пример 1

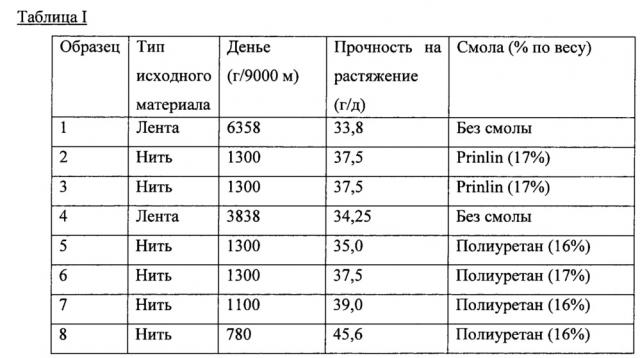

Были получены различные опытные образцы для изготовления из них слоистых материалов с целью сравнения их баллистической защиты. В Таблице I указаны базовые материалы, которые использовались в качестве исходных материалов при испытании слоистых материалов.

Образцы 1 и 4 представляли собой образцы не содержащей смолы ленты из множества сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена. В отличие от этого, образцы 2, 3 и 5-8 были получены с использованием волокна Spectra® с указанными выше величинами денье и прочности на растяжение, которое пропитали указанной смолой до формирования из него слоев.

Ленты для образца 1 и образца 4 были изготовлены различными способами. Образец 1 был получен двухстадийным способом, в котором отдельно сформировали исходные нити, намотали на бобину и затем размотали с бобины и спрессовали в ленту. В отличие от этого, образец 4 был получен путем формирования нитей в нагревательной печи и затем их немедленного прессования непрерывным способом с целью получения ленты, как описано в публикации патента US 2011/039058.

Пример 2

При изготовлении ленты для образца 1 использовали сформованные из геля волокнистые нити на основе сверхвысокомолекулярного полиэтилена с начальной прочностью на растяжение 45 г/д. Эти нити были предварительно сформированы в исходном виде, а затем подвергнуты лишь минимальному растягиванию (со степенью вытяжки 1,02) в печи до их упрочнения и получения ленты. Температура в печи для предварительного нагрева волокон составляла 100°С, а температура на стадии прессования с целью объединения нитей в ленту составляла 156,5°С.

И в этом случае при получении ленты для образца 1 не использовали смолу. Сцепление материала ленты обеспечивалось только за счет термического сплавления сформованных из геля волокнистых нитей на основе сверхвысокомолекулярного полиэтилена.

Пример 3

Чтобы лучше охарактеризовать материал ленты образца 1, в Таблице II приведены данные испытаний на растяжение, которые были использованы для определения средней прочность на растяжение образца 1 из Таблицы I.

В этом случае вырезали из образца 1 ленты полоску с показателем 957 денье и базовой длиной 10 дюймов и подвергли испытанию стандартным методом согласно ASTM 2256-02 при скорости передвижения траверсы 10 дюймов/мин. Получили из вырезанной полоски шесть образцов (с 1-1 по 1-6), которые по отдельности подвергли испытанию на прочность на растяжение. Как показано в Таблице II, средний показатель прочность на растяжение этих образцов составляет 33,8 г/д, что соответствует показателю прочности на растяжение образца 1 из Таблицы I.

Пример 4

Получили образцы 2 и 3 (Таблица I) из нити с начальной прочностью на растяжение 37,5 г/д, в которые добавили 17% смолы Prinlin с целью формирования однонаправленных слоев. Аналогичным образом полученный слоистый материал с четырьмя перекрестно расположенными слоями также известен как Spectra Shield® II SR-3124 и предлагается на рынке компанией Honeywell Specialty Materials (Морристаун, шт. Нью-Джерси, США).

Пример 5

Получили образец 4 путем растягивания или вытягивания фидерных нитей в печи до степени вытяжки 4,2 непосредственно перед упрочнением вытянутых нитей с целью получения ленты в процессе непрерывного прессования. Этот непрерывный процесс протекает в многозонной печи с линейным изменением температуры от 152°С до 153°С и до 154°С на протяжении шести зон нагрева до прессования нитей при температуре 156°С во время упрочнения.

И в этом случае при получении образца 4 ленты не использовалась смола.

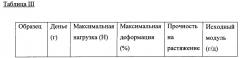

Пример 6

Разрезали полученный образец 4 ленты, чтобы определить прочность материала на растяжение. В Таблице III приведены результаты трех испытаний разрезанных образцов.

В этом случае образцы с 4-1 по 4-3 имели различные величины денье, которые приведены в таблице. Средняя вычисленная прочность на растяжение в Таблице III соответствует прочности на растяжение образца 4 ленты из Таблицы I.

Пример 7

Получили образцы с 5 по 8 (Таблица I) из нитей с величинами денье и прочности на растяжение, указанными в Таблице I. Пропитали нить полиуретановой смолой с целью формирования однонаправленных слоев.

Пример 8

Затем перекрестно расположили слои полученного материала (т.е. поверх друг друга таким образом, чтобы нити каждого слоя были ориентированы под углом 90 градусов к нитям соседних слоев) и подвергли горячему прессованию с целью формирования слоистого материала. Далее в Таблице ГУ приведены температуры формования и давления для каждого из образцов.

При получении опытных образцов расположили поверх друг друга приблизительно 40 слоев. Полученные образцы имели такую поверхностную плотность, чтобы вес одного квадратного фута готового слоистого материала составлял один фунт.

Пример 9

Определили показатели V50 известными традиционными стандартными методами, в частности, согласно требованиям принятого в министерстве обороны стандарта MIL-STD-66 на методы испытаний. Вкратце, показатель V50 соответствует скорости, при которой в испытываемый слоистый материал плотностью один фунт на кв. фут проникает половина осколочных имитаторов весом 17 гран. Испытание предусматривает множество циклов сбора данных с одновременным увеличением или уменьшением скорости осколочных имитаторов до тех пор, пока в слоистый материал не будет проникать 50% осколочных имитаторов. Соответственно, более высокий показатель V50 соответствует лучшей баллистической защите. Полученные показатели V50 приведены далее в Таблице V.

Из Таблицы V видно, что образцами с наилучшей баллистической защитой являются два образца, полученных из не содержащей смолы ленты.

Как показано на фиг. 1, затем эти баллистические данные второго набора образцов (с 4 по 8) сравнили с прочностью на растяжение исходных материалов (нити или ленты). Следует отметить, что с целью подчеркивания различий между образцом 4 ленты и образцами нити с 5 по 8 образец 4 перемещен в правый дальний конец диаграммы. Эти данные показывают, что, хотя исходный материал ленты имеет меньшую прочность на растяжение, чем исходные материалы нити, слоистый материал из материала ленты в действительности обеспечивает лучшую баллистическую защиту.

Пример 10

Как видно из приведенной далее Таблицы VI, был получен ряд образцов других предлагаемых на рынке слоистых материалов для испытаний на трехточечный изгиб. Такие испытания могут служить для определения жесткости материала и сбора данных деформации. Были получены образцы слоистого материала Dyneema® НВ80, предлагаемого на рынке компанией DSM Dyneema (Саут-Стенли, шт. Северная Каролина, США) и различных материалов Honeywell Spectra Shield®, предлагаемых на рынке компанией Honeywell Specialty Materials (Морристаун, шт. Нью-Джерси, США). В случае материала Spectra Shield® 3137 из Таблицы VI число после дефиса означает давление формования слоистого материал. Материалы Spectra Shield® и Dyneema® НВ80 изготовлены из волокна с прочностью на растяжение более 35 г/д.

Испытания проводились согласно условиям стандарта ASTM D790 на испытания на трехточечный изгиб при стандартной комнатной температуре приблизительно 22°С (72°F). В ходе испытаний равномерно помещали образец в форме балки или бруска на расположенные с его противоположных концов опоры, промежуток между которыми составлял заданную величину 122 мм (4,8 дюйма). Прилагали нагрузку с заданной скоростью по центру образца, например, с использованием нагружающего наконечника, заставляющего образец изгибаться. Нагрузка прилагалась в течение заданного времени. Согласно ASTM D790 нагрузка прилагается до тех пор, пока изгиб образца не достигнет 5% или пока образец не сломается.

В приведенном далее примере (ленты 4) провели испытание свойств при изгибе не содержащего смолы слоистого материала с перекрестно расположенными слоями путем измерения сдвига при пределе текучести, деформации при пределе текучести, разрушающей нагрузки, предела текучести и количества энергии для достижения предела текучести образца длиной приблизительно 15,24 см (6 дюймов), шириной приблизительно 12,7 мм (0,5 дюйма)±приблизительно 0,508 мм (0,02 дюйма) ± глубиной приблизительно 7,874 мм (0,31 дюйма) ± приблизительно 0,508 мм (0,02 дюйма) (с поверхностной плотностью 1,5 фунта/кв. фут) при промежутке между опорами приблизительно 12,192 см (4,8 дюйма) и скорости деформации приблизительно 0,01 дюйм/дюйм/мин согласно процедуре A ASTM D790. В целях изобретения нагрузка прилагалась по меньшей мере до тех пор, пока не происходило по меньшей мере частично расслаивание по меньшей мере части слоистого материала. Испытания проводились на универсальной установке для испытаний Instron 5585 с приспособлением для испытаний на трехточечный изгиб.

Волокна испытываемых известных композиционных материалов погружали в различные смолы (полимерную матрицу), некоторые из которых являются патентованными, и, соответственно, различали испытываемые изделия по торговому названию материалов. Получили слоистые материалы путем формования 40 перекрестно расположенных слоев при температуре около 132°С (270°F) и давлении около 3,44 МПа (500 фунтов/кв. дюйм) в течение около 10 минут.

Заметно, что опытные образцы сравнимых размеров нового слоистого материала из ленты 4, полученной способом, описанным выше в примерах, обладали ранее недостижимой жесткостью. По сравнению с любым другим из известных материалов разрушающая нагрузка составляет 366,8 Н, что почти на 70% превышает следующий за ним показатель образца известного материала. Аналогичным образом, модуль упругости слоистого материал из ленты лента 4 более чем втрое превышает следующий за ним показатель образца известного материала.

Пример 11

Провели дополнительные испытания на трехточечный изгиб при повышенной температуре, чтобы получить сравнительные данные слоистых материалов из Dyneema® НВ80 и слоистых материалов из ленты 4. Далее в Таблице VII приведены величины разрушающей нагрузки при испытаниях на трехточечный изгиб, проводившихся при комнатной температуре (как в Таблице VI выше) и при испытаниях на трехточечный изгиб, проводившихся при температуре 71,1°С (160°F).

Следует отметить, что испытания при повышенной температуре (т.е. 71,1°С) проводились на образцах с промежутком между опорами всего 10,16 см (4,0 дюйма) в силу ограниченных размеров печи в установке для испытаний Instron®.

Заметно, что слоистые материалы из ленты 4 демонстрируют относительно лучшие результаты испытаний на трехточечный изгиб при повышенной температуре, чем слоистые материалы Dyneema® НВ80. Если при испытаниях Dyneema® НВ80 при повышенной температуре разрушающая нагрузка уменьшалась приблизительно на 30%, при испытании слоистых материалов из ленты 4 разрушающая нагрузка уменьшалась лишь приблизительно на 10%.

Слоистый материал из не содержащей смолы ленты (или преимущественно содержащей смолы ленты) может обладать более высоким пределом прочности при высоких температурах, чем сравнимый слоистый материал, содержащий смолу количестве более 5% по весу. Смола, содержащаяся в слоистых материалах, может размягчаться при повышенных температурах (например, приблизительно 71,1°С), что отрицательно сказывается на структурной целостности слоистого материала, тогда как у слоистых материалов из ленты 4 согласно изобретению, которые преимущественно не содержат смолы, механические свойства, такие как разрушающая нагрузка при испытаниях на трехточечный изгиб не ухудшаются до такой же степени.

Следует отметить, что возможны различные другие модификации и разновидности предпочтительных вариантов осуществления, не выходящие за пределы существа и объема изобретения. Соответственно, объем изобретения не следует ограничивать описанными вариантами осуществления. Для определения полного объема изобретения следует обратиться к следующей далее формуле изобретения.

1. Слоистый материал, содержащий по меньшей мере один слой однонаправленной ленты, полученной из множества исходных волокнистых материалов ленты, при этом каждый исходный волокнистый материал ленты образуется из сформованной из геля волокнистой нити на основе сверхвысокомолекулярного полиэтилена, при этом слоистый материал содержит не более 5% по весу смолы.

2. Слоистый материал по п. 1, в котором соотношение выраженного в метрах в секунду показателя V50 стойкости слоистого материала и выраженного в грамм-сила/денье показателя прочности на растяжение каждой исходной ленты составляет более 17 при поражении опытного образца с поверхностной плотностью 1 фунт на кв. фут (4.88 кг/м2) осколочным имитатором весом 17 гран (1.1 г), при этом показатель V50 стойкости превышает 606 метров в секунду.

3. Слоистый материал по п. 1, дополнительно включающий нанесение смолы по меньшей мере на одну сторону слоя однонаправленной ленты до помещения поверх друг друга множества указанных слоев однонаправленной ленты и воздействие теплом и давлением с целью упрочнения множества слоев однонаправленной ленты с получением слоистого материала, при этом смола способствует упрочнению множества слоев однонаправленной ленты.

4. Слоистый материал по п. 1, в котором непосредственно сплавляют друг с другом по меньшей мере два слоя однонаправленной ленты без использования между ними смолы.

5. Слоистый материал по п. 1, в котором каждый слой однонаправленной ленты практически не содержит или не содержит смолы.

6. Слоистый материал по п. 1, в котором множество слоев однонаправленной ленты помещены поверх друг друга и спрессованы друг с другом горячим способом с целью упрочнения, при этом в процессе горячего прессования слои подвергают воздействию температуры более 137°С во время упрочнения.

7. Слоистый материал по п. 5, в котором по меньшей мере некоторые из множества помещенных поверх друг друга слоев расположены под углом друг к другу.

8. Слоистый материал по п. 1, в котором предел текучести опытного образца шириной приблизительно 12,7 мм, глубиной приблизительно 7,88 мм и с промежутком между опорами приблизительно 12,19 см при испытании на трехточечный изгиб согласно ASTM D790 составляет более 55 МПа.

9. Слоистый материал по п. 1, в котором слоистый материал обладает улучшенным пределом прочности при высоких температурах, чем сравнимый слоистый материал, при этом сравнимый слоистый материал эквивалентен слоистому материалу за исключением того, что сравнимый слоистый материал содержит смолу в количестве более 5% по весу.

10. Способ изготовления слоистого материала по п. 1, включающий:

помещение поверх друг друга множества слоев однонаправленной ленты, при этом каждый слой однонаправленной ленты образуется из множества исходных волокнистых материалов ленты, при этом каждый исходный волокнистый материал ленты образуется из сформованной из геля волокнистой нити на основе сверхвысокомолекулярного полиэтилена; и

воздействие теплом и давлением с целью упрочнения множества слоев ленты с получением слоистого материала,

при этом слоистый материал содержит не более 5% по весу смолы.

11. Способ по п. 10, в котором соотношение выраженного в метрах в секунду показателя V50 стойкости слоистого материала и выраженного в грамм-сила/денье показателя прочности на растяжение каждой исходной ленты составляет более 17 при поражении опытного образца с поверхностной плотностью 1 фунт на кв. фут (4.88 кг/м2) осколочным имитатором весом 17 гран (1.1 г), при этом показатель V50 стойкости превышает 606 метров в секунду.

12. Способ по п. 10, дополнительно включающий нанесение смолы по меньшей мере на одну сторону однонаправленной ленты до помещения поверх друг друга множества слоев однонаправленной ленты и воздействие теплом и давлением с целью упрочнения множества слоев однонаправленной ленты с получением слоистого материала, при этом смола способствует упрочнению множества слоев однонаправленной ленты.

13. Способ по п. 10, в котором непосредственно сплавляют друг с другом по меньшей мере два слоя однонаправленной ленты без использования между ними смолы.

14. Способ по п. 10, в котором каждый слой однонаправленной ленты практически не содержит или не содержит смолы.

15. Способ по п. 10, в котором множество слоев однонаправленной ленты помещ