Узел поглощающего аппарата железнодорожного вагона и способ сборки поглощающего аппарата

Иллюстрации

Показать всеЗаявленная группа изобретений относится к железнодорожному транспорту, в частности к поглощающим аппаратам вагонов и к способу их сборки. Узел поглощающего аппарата железнодорожного вагона содержит корпус, фрикционную муфту, гнездо пружины, удлиненную пружину, удлиненный направляющий стержень и конструкцию, установленную внутри корпуса для предотвращения продольного смещения стержня во время работы поглощающего аппарата. Способ сборки поглощающего аппарата включает помещение гнезда пружины в камеру, удерживание гнезда пружины в поднятом положении относительно отверстия, вставку ряда эластомерных подушек в камеру, высвобождение гнезда подушки из поднятого положения относительно отверстия, сжатие пружины; введение удлиненного направляющего стержня через центрированное отверстие в гнезде пружины и через центрированное в целом отверстие каждой подушки, разжатие пружины с обеспечением ее расположения и удерживания в корпусе, закрепление противоположного конца направляющего стержня внутри корпуса и приведение фрикционной муфты в рабочее сочетание с открытым концом корпуса. Достигается повышение технологичности поглощающего аппарата. 3 н. и 25 з.п. ф-лы, 16 ил.

Реферат

Область техники

[0001] Настоящее изобретение в целом относится к узлу поглощающего аппарата железнодорожного вагона, более конкретно к узлу поглощающего аппарата железнодорожного вагона, использующему пружинный блок, состоящий из комплекта эластомерных подушек и удлиненного направляющего стержня для обеспечения общего выравнивания уложенных друг на друга эластомерных подушек относительно друг друга и относительно продольной оси узла поглощающего аппарата, за счет чего оптимизируются эксплуатационные характеристики пружины.

Уровень техники

[0002] Узел поглощающего аппарата грузового железнодорожного вагона много лет используется на противоположных концах железнодорожного вагона для поглощения и амортизации ударных нагрузок, действующих на вагон. Большинство узлов поглощающего аппарата железнодорожного вагона содержит корпус, имеющий на открытом конце сужающееся внутрь отверстие, удлиненную пружину, расположенную внутри корпуса, и фрикционную муфту, включающую в себя, наряду с клином или рабочим органом, комплект фрикционных элементов, установленных в сужающемся отверстии корпуса и давящих на пружину при сжатии узла поглощающего аппарата. Клин расположен в рабочем сочетании с фрикционными элементами таким образом, что направленный на клин динамический удар аксиально передается пружине и радиально корпусу. Между концом каждого фрикционного элемента и пружиной может быть установлено гнездо пружины.

[0003] В последнее время в качестве замены стальным пружинам использовались и получили распространение эластомерные материалы. Эластомерный пружинный блок, дающий хорошие результаты, описан в патенте США №5351844 на имя R.A. Carlstedt и содержит несколько эластомерных пружинных элементов, уложенных друг на друга вдоль оси. Каждый пружинный элемент пружинного блока содержит эластомерную подушку между двух металлических пластин. Металлические пластины связаны с противоположными сторонами эластомерной подушки или иным образом прикреплены к ним. Наряду с обеспечением других преимуществ, металлические пластины служат для ограничения рыскания и/или продольного изгиба, а также для центрирования эластомерного пружинного блока относительно корпуса поглощающего аппарата. Такие пружинные блоки успешно использовались в течение ряда лет в сочетании с поглощающими аппаратами железнодорожных вагонов.

[0004] В одном из вариантов корпус поглощающего аппарата выполнен с удлиненным отверстием между закрытым и открытым концами корпуса вдоль его боковой стенки, чтобы пружинные элементы можно было вставить в корпус в направлении, в целом перпендикулярном продольной оси узла поглощающего аппарата, и расположить их друг на друга в корпусе поглощающего аппарата. При проектировании узла поглощающего аппарата важным условием является обеспечение выравнивания пружинных элементов относительно друг друга и в целом их соосного расположения относительно продольной оси узла поглощающего аппарата. Кроме того, поддержание расположения удлиненного пружинного блока соосно с продольной осью поглощающего аппарата также важно для общих эксплуатационных характеристик узла поглощающего аппарата.

[0005] Узел поглощающего аппарата устанавливается внутри кармана в железнодорожном вагоне и располагается в целом параллельно его продольной оси. Следовательно, когда железнодорожный вагон движется по кривой, он имеет тенденцию передавать неодинаковые усилия узлу поглощающего аппарата. Такие неодинаковые усилия, приложенные к узлу поглощающего аппарата, также передаются, как правило, удлиненному пружинному блоку, что приводит к нарушению выравнивания одних пружинных элементов относительно других и относительно продольной оси поглощающего аппарата. Как было отмечено, смещение отдельных пружинных элементов относительно других и относительно продольного центра узла поглощающего аппарата может привести к ухудшению общих эксплуатационных характеристик узла поглощающего аппарата.

[0006] Производители железнодорожных вагонов и поставщики комплектующих изделий для них постоянно изыскивают способы и пути сокращения стоимости производства вагонов и компонентов для их изготовления без ухудшения качества и эксплуатационных характеристик. При рассмотрении вопроса о сокращении затрат в связи с узлом поглощающего аппарата, однако, в распоряжении имеется немного вариантов такого сокращения. Во-первых, размер корпуса поглощающего аппарата не может быть изменен без отрицательного воздействия на относительное положение гнезда фиксированного размера в хребтовой балке железнодорожного вагона, в котором располагается узел поглощающего аппарата. Во-вторых, с учетом того, что узел поглощающего аппарата имеет стандартизированный или фиксированный размер, количество стали, используемой для изготовления корпуса поглощающего аппарата, уже сведено к минимуму, это же, по возможности, касается отверстий и пустых пространств. Против усугубления этих проблем проектирования говорит тот факт, что скорости железнодорожных вагонов неуклонно возрастают, в результате чего во время эксплуатации железнодорожного вагона на узел поглощающего аппарата действуют дополнительные ударные нагрузки. Соответственно, размер пружинного блока, используемого для поглощения, рассеяния и возвращения энергии, передаваемой ему во время эксплуатации железнодорожного вагона, не может быть уменьшен без отрицательного воздействия на эксплуатационные характеристики и работу узла поглощающего аппарата.

[0007] Таким образом, сохраняется необходимость и потребность в создании узла поглощающего аппарата железнодорожного вагона, который имеет экономичную конструкцию и высокую ударопоглощающую способность при улучшенных рабочих характеристиках путем поддержания выровненного расположения пружинных элементов продолговатого пружинного блока относительно друг друга и относительно продольной оси узла поглощающего аппарата.

Сущность изобретения

[0008] Согласно одному аспекту предложен узел поглощающего аппарата железнодорожного вагона, имеющий продольную ось и содержащий корпус с закрытым концом, открытым концом и конструкцией стенки, простирающейся между этими концами, причем конструкция стенки корпуса образует камеру для пружины и отверстие в одной из сторон камеры. В рабочем сочетании с открытым концом корпуса расположена фрикционная муфта, включающая в себя клиновидный элемент. Под влиянием сил, действующих на узел поглощающего аппарата, гнезду пружины внутри камеры для пружины придается возвратно-поступательное движение. Гнездо пружины имеет в целом центрированное отверстие, выходящее на его противоположные поверхности. Для поглощения, рассеяния и возвращения энергии, переданной узлу поглощающего аппарата, внутри корпуса и между его закрытым концом и фрикционной муфтой расположена в рабочем состоянии удлиненная пружина. Пружина содержит ряд эластомерных подушек, уложенных друг на друга вдоль оси, которые вставлены в камеру для пружины через отверстие в боковой стенке корпуса в направлении, обычно перпендикулярном продольной оси узла поглощающего аппарата. Каждая эластомерная подушка имеет в целом центрированное отверстие, выходящее на ее противоположные поверхности. Для обеспечения общего выравнивания подушек относительно друг друга и относительно продольной оси узла поглощающего аппарата через гнездо пружины и подушки, после того как гнездо пружины и подушки вставлены в камеру для пружины, пропускается удлиненный направляющий стержень, ось которого в целом соосна продольной оси поглощающего аппарата. Для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата предложена конструкция, расположенная внутри корпуса.

[0009] В одном из вариантов фрикционная муфта содержит также ряд фрикционных элементов, расположенных на одинаковом расстоянии друг друга и находящихся в рабочем сочетании с клиновидным элементом. Открытый конец корпуса предпочтительно образует несколько внутренних наклонных в продольном направлении поверхностей, простирающихся от открытого конца корпуса, причем каждая внутренняя наклонная поверхность корпуса вместе с внешней наклонной поверхностью каждого фрикционного элемента образуют наклонную поверхность между ними.

[0010] В одном из вариантов конструкция для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата содержит блокирующие средства, расположенные на удлиненном направляющем стержне и корпусе. В другом варианте конструкция для предотвращения продольного смещения направляющего стержня содержит механизм сцепления, избирательно находящийся в сцепленном и расцепленном положениях под действием вращения удлиненного направляющего стержня вокруг своей оси. В одном из вариантов такой механизм сцепления содержит защелку, закрепленную на первом конце удлиненного направляющего стержня и способную вращаться вместе с ним, и зажим, выполненный на корпусе и избирательно устанавливаемый в рабочем сочетании с защелкой.

[0011] В этом последнем варианте направляющий стержень сконфигурирован на втором конце таким образом, чтобы облегчать его вращение вокруг своей оси. Кроме того, конструкция для предотвращения продольного смещения направляющего стержня во время действия узла поглощающего аппарата содержит также устройство, установленное на втором конце удлиненного направляющего стержня для предотвращения случайного вращения направляющего стержня вокруг своей оси, за счет чего защелка и зажим поддерживаются в положении относительно друг друга для предотвращения продольного смещения направляющего стержня после того как направляющий стержень пропущен через подушки.

[0012] В другом варианте механизм сцепления включает защелку на переднем конце направляющего стержня, способную вращаться вместе с ним, и зажим, выполненный на пластине, расположенной между закрытым концом корпуса и эластомерной подушкой пружины, находящейся наиболее близко к закрытому концу корпуса. В этом варианте направляющий стержень сконфигурирован на втором конце таким образом, чтобы облегчать его вращение вокруг своей оси. Конструкция для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата может включать, кроме того, устройство, установленное на втором конце удлиненного направляющего стержня таким образом, чтобы предотвращать случайное вращение направляющего стержня вокруг своей оси, за счет чего защелка и зажим поддерживаются в положении относительно друг друга для предотвращения продольного смещения направляющего стержня после того как направляющий стержень пропущен через подушки.

[0013] Согласно еще одному аспекту предложен узел поглощающего аппарата железнодорожного вагона, который имеет продольную ось и содержит аксиально удлиненный металлический корпус с закрытым концом, открытым концом и конструкцией стенки, простирающейся между этими концами, причем конструкция стенки образует камеру для пружины и отверстие в одной из сторон камеры. Имеется фрикционная муфта, содержащая рабочий орган, выходящий по меньшей мере частично за пределы открытого конца корпуса, и ряд находящихся на равном расстоянии друг от друга фрикционных элементов, расположенных в рабочем сочетании с рабочим органом и открытым концом корпуса и между ними. Гнездо пружины установлено в корпусе с возможностью направляемых возвратно-поступательных движений и расположено в целом перпендикулярно продольной оси узла поглощающего аппарата. Гнездо пружины имеет в целом центрированное отверстие, выходящее на его противоположные поверхности. Удлиненная пружина расположена в рабочем состоянии внутри корпуса между его закрытым концом и гнездом пружины для поглощения, рассеяния и возвращения энергии, переданной узлу поглощающего аппарата. Пружина содержит ряд уложенных друг над друга вдоль оси эластомерных подушек, которые вставлены в камеру через отверстие в боковой стороне корпуса в направлении, в целом перпендикулярном продольной оси узла поглощающего аппарата. Каждая эластомерная подушка имеет в целом центрированное отверстие, выходящее на ее противоположные поверхности. Удлиненный направляющий стержень вставляется продольно через гнездо пружины и подушки после того как они вставлены в камеру для пружины и уложены одна на другую. В корпусе установлена конструкция для предотвращения продольного смещения направляющего стержня во время действия узла поглощающего аппарата.

[0014] Фрикционные элементы фрикционной муфты предпочтительно расположены на равном удалении друг от друга. В одном варианте открытый конец корпуса образует ряд внутренних наклонных в продольном направлении поверхностей, простирающихся от открытого конца корпуса, причем одна внутренняя наклонная поверхность корпуса вместе с внешней наклонной поверхностью каждого фрикционного элемента образуют наклонную поверхность между ними.

[0015] В предпочтительном варианте конструкция для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата содержит блокирующие средства, выполненные на удлиненном направляющем стержне и корпусе. В одном варианте такие блокирующие средства включают в себя механизм сцепления, избирательно находящийся в сцепленном и расцепленном положениях под действием вращения удлиненного направляющего стержня вокруг своей оси. В одном варианте такой механизм сцепления включает в себя защелку, закрепленную на переднем конце удлиненного направляющего стержня и способную вращаться вместе с ним, и зажим, выполненный на корпусе и избирательно устанавливаемый в рабочем сочетании с защелкой. В этом последнем варианте направляющий стержень предпочтительно сконфигурирован на втором конце таким образом, чтобы облегчать вращение вокруг своей оси.

[0016] Конструкция для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата предпочтительно содержит также устройство, расположенное на втором конце направляющего стержня таким образом, чтобы предотвращать случайное вращение направляющего стержня вокруг своей оси. Соответственно, защелка и зажим поддерживаются, с возможностью разъединения, в положении относительно друг друга для предотвращения продольного смещения направляющего стержня после того как направляющий стержень пропущен через подушки.

[0017] В качестве альтернативы механизм сцепления содержит защелку, закрепленную на переднем конце удлиненного направляющего стержня и способную вращаться вместе с ним. В этом варианте предложен зажим, выполненный на пластине, расположенной между закрытым концом корпуса и эластомерной подушкой пружины, находящейся наиболее близко к закрытому концу корпуса. В этом последнем варианте направляющий стержень сконфигурирован на втором конце таким образом, чтобы облегчать вращение направляющего стержня вокруг своей оси. Конструкция для предотвращения продольного смещения направляющего стержня во время работы узла поглощающего аппарата включает в себя также устройство, выполненное на втором конце удлиненного направляющего стержня таким образом, чтобы предотвращать случайное вращение направляющего стержня вокруг своей оси, за счет чего защелка и зажим поддерживаются, с возможностью разъединения, в положении относительно друг друга для предотвращения продольного смещения направляющего стержня после того как направляющий стержень пропущен через подушки.

[0018] Согласно другому аспекту предложен способ сборки узла поглощающего аппарата железнодорожного вагона, имеющего продольную ось и содержащего корпус с закрытым концом, открытым концом и конструкцией стенки, простирающейся между закрытым и открытым концами, чтобы образовать камеру, причем конструкция стенки корпуса образует отверстие с замкнутой кромкой в боковой стороне корпуса. Способ сборки узла поглощающего аппарата железнодорожного вагона включает в себя стадию помещения гнезда пружины через отверстие корпуса и в камеру в направлении, в целом перпендикулярном продольной оси узла поглощающего аппарата, причем гнездо пружины выполнено с центрированным в целом отверстием, выходящем на противоположные поверхности гнезда. После этого гнездо пружины удерживают в поднятом положении, с возможностью последующего высвобождения, относительно отверстия, образованного корпусом. Затем в камеру вставляют ряд эластомерных подушек в направлении, в целом перпендикулярном продольной оси узла поглощающего аппарата, таким образом, чтобы подушки были уложены одна на другую, образовав пружину между закрытым концом корпуса и гнездом пружины, причем каждая подушка имеет в целом центрированное отверстие, выходящее на противоположные стороны подушки. Гнездо пружины затем высвобождают из поднятого положения относительно отверстия, образованного корпусом. Пружину сжимают. Удлиненный направляющий стержень пропускают через центрированное отверстие в гнезде пружины и через в целом центрированное отверстие в каждой подушке, чтобы обеспечить общее выравнивание подушек друг с другом и относительно продольной оси узла поглощающего аппарата. Направляющий стержень имеет удлиненную ось. Пружину разжимают, чтобы протолкнуть гнездо пружины вверх по отношению к корпусу. Конец направляющего стержня закрепляют в корпусе в целом соосно с продольной осью узла поглощающего аппарата, чтобы обеспечить общее выравнивание подушек друг с другом и относительно продольной оси узла поглощающего аппарата, в то же время предотвращая продольное смещение направляющего стержня относительно корпуса во время работы узла поглощающего аппарата. Затем фрикционную муфту приводят в рабочее сочетание с открытым концом корпуса с тем чтобы ее рабочий орган был захвачен корпусом.

[0019] Способ предпочтительно включает в себя также стадию выравнивания помещенных в камеру подушек друг с другом перед сжатием пружины.

[0020] После первоначального высвобождения гнезда пружины стадия сжатия пружины предпочтительно включает дальнейшие стадии: a) первоначального сжатия первого набора эластомерных подушек внутри корпуса; b) поддержания осевого сжатия первого набора эластомерных подушек в корпусе для обеспечения укладки по меньшей одной дополнительной эластомерной подушки на первый набор эластомерных подушек; c) повторного поднятия гнезда пружины относительно отверстия в стороне корпуса, за счет чего обеспечивается вставка по меньшей мере одной дополнительной эластомерной подушки в камеру для пружины в направлении, в целом перпендикулярном продольной оси узла поглощающего аппарата, и в целом в аксиально выровненном положении относительно первого набора подушек, причем одна дополнительная эластомерная подушка имеет в целом центрированное отверстие, выходящее на ее противоположные поверхности; d) высвобождения гнезда пружины из поднятого положения относительно отверстия, образованного корпусом; и затем e) сжатия всех подушек в камере.

[0021] Согласно одному варианту способа сборки узла поглощающего аппарата железнодорожного вагона поддержание набора эластомерных подушек в состоянии осевого сжатия в корпусе предполагает использование нескольких планок в рабочем сочетании с верхней эластомерной подушкой в наборе подушек, установленных в корпусе. После сжатия в камере всех подушек несколько планок, находящихся в рабочем сочетании с верхней эластомерной подушкой, удаляются.

[0022] В одном варианте стадия закрепления переднего конца направляющего стержня в корпусе и в целом соосно продольной оси узла поглощающего аппарата предпочтительно включается в себя вращение направляющего стержня для сцепления взаимодействующих средств с механизмом сцепления, установленным в корпусе. Согласно этому аспекту способ сборки узла поглощающего аппарата железнодорожного вагона предполагает дополнительную стадию предотвращения вращения направляющего стержня во время работы узла поглощающего аппарата. Концевая секция направляющего стержня предпочтительно выполнена таким образом, чтобы облегчать ращение направляющего стержня вокруг своей оси.

Перечень чертежей

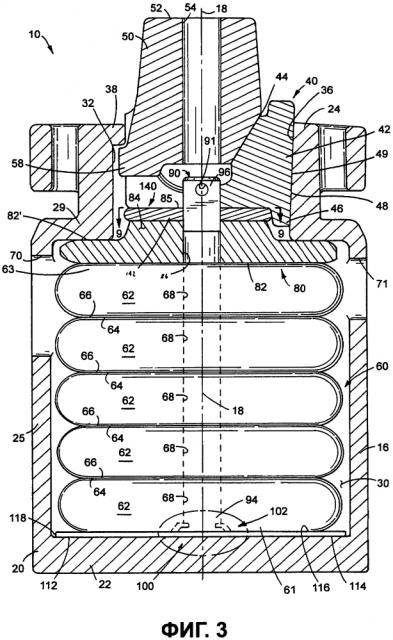

[0036] Фиг. 1 - вертикальная проекция одного из вариантов поглощающего аппарата железнодорожного вагона, воплощающего принципы и идеи настоящего изобретения;

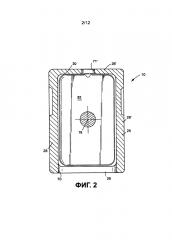

[0037] фиг. 2 - вид в разрезе по линии 2-2 на фиг. 1;

[0038] фиг. 3 - продольный разрез поглощающего аппарата, показанного на фиг. 1;

[0039] фиг. 4 - увеличенный вид в разрезе одного конца поглощающего аппарата, показанного на фиг. 3;

[0040] фиг. 5 - вид сверху эластомерного пружинного элемента или подушки, являющейся составной частью пружины;

[0041] фиг. 6 - вертикальная проекция, частично в сечении, пружинного элемента, показанного на фиг. 5;

[0042] фиг. 7 - увеличенный вид участка, обведенного пунктирными линиями на фиг. 3 и показывающего одну из форм механизма сцепления, используемого в сочетании с настоящим изобретением;

[0043] фиг. 8 - частичный вид сверху в разрезе по линии 8-8 на фиг.7;

[0044] фиг. 9 - вид сверху в разрезе по линии 9-9 на фиг. 3;

[0045] фиг. 10 - вид, подобный фиг. 3, но показывающий другую форму механизма сцепления;

[0046] фиг. 11 - увеличенный вид участка, обведенного пунктирными линиями на фиг. 10 и показывающего другую форму механизма сцепления, используемого в сочетании с настоящим изобретением;

[0047] фиг. 12 - разрез по линии 12-12 на фиг. 11;

[0048] фиг. 13 - вид, подобный фиг. 3, но показывающий другую форму механизма сцепления;

[0049] фиг. 14 - разрез по линии 14-14 на фиг. 13;

[0050] фиг. 15 - увеличенный вид участка, обведенного пунктирными линиями на фиг. 13 и показывающего еще одну форму механизма сцепления, используемого в сочетании с настоящим изобретением; и

[0051] фиг. 16 - вид, показывающий стадию в процессе сборки узла поглощающего аппарата согласно настоящему изобретению.

Подробное описание изобретения

[0052] Хотя возможно множество вариантов осуществления настоящего изобретения, на чертежах показаны и далее описаны предпочтительные варианты и подразумевается, что в настоящем описании изложены иллюстративные примеры изобретения, которые не предназначены для ограничения изобретения конкретными проиллюстрированными и описанными вариантами.

[0053] На всех фигурах чертежей одинаковые цифровые обозначения указывают на одинаковые элементы. На фиг. 1 показан узел поглощающего аппарата железнодорожного вагона, в целом обозначенный позицией 10, который размещается внутри тягового хомута 12, установленного в рабочем сочетании с хребтовой балкой (не показана) железнодорожного вагона 14. Узел 10 содержит удлиненный вдоль оси полый металлический корпус 16, продольная ось 18 которого является продольной осью узла поглощающего аппарата 10. Корпус 16 имеет первый или закрытый конец 20 с задней торцевой стенкой 22 (фиг. 3) и соосный второй или открытый конец 24. Как показано на фиг. 3, открытый конец 24 корпуса 16 сконфигурирован меньшим, чем закрытый конец 20. Соответственно этому на открытом конце 24 корпус 16 образует направленный внутрь буртик или переходную секцию 29.

[0054] Корпус 16 содержит также конструкцию стенки 25. В варианте 28, показанном для примера на фиг. 2, конструкция стенки 25 корпуса содержит две пары сопряженных и в целом параллельных стенок 26, 26' и 28, 28' на протяжении от закрытого конца 22 к открытому концу 24 (фиг. 1) и образует камеру 30 для пружины (фиг. 1 и 3). В примере, показанном на фиг. 2, стенки 26, 26' и 28, 28' обеспечивают в целом прямоугольную или коробообразную форму поперечного сечения основной продольной части камеры 30.

[0055] Как показано на фиг. 3 и 4, корпус 16 поглощающего аппарата имеет фрикционное отверстие 32, которое выходит в камеру 30 для пружины и к концу 24 корпуса 16 поглощающего аппарата. Кроме того, как показано на фиг. 3, внутреннее фрикционное отверстие 32 имеет несколько расположенных на одинаковом угловом расстоянии друг от друга и вытянутых в продольном направлении конических внутренних наклонных фрикционных поверхностей 36. Внутренние наклонные фрикционные поверхности 36 корпуса 16 сходятся по направлению к продольной оси 18 и закрытому концу 20 корпуса 16 поглощающего аппарата. Корпус 16 имеет предпочтительно три расположенных на одинаковом расстоянии друг от друга и вытянутых в продольном направлении внутренних наклонных фрикционных поверхности 36, однако в пределах сущности и новой концепции настоящего изобретения таких наклонных поверхностей может быть больше.

[0056] В варианте, показанном на фиг. 3, узел поглощающего аппарата 10 содержит в открытом конце 24 корпуса 16 фрикционную муфту 40 для поглощения тяговых или ударных усилий, аксиально направленных на поглощающий аппарат 10. В варианте, показанном на фиг. 3, фрикционная муфта 40 содержит несколько фрикционных элементов или башмаков 42, установленных вокруг оси 18 в рабочем сочетании с коническими внутренними наклонными фрикционными поверхностями 36 на открытом конце корпуса 16 поглощающего аппарата. В показанном варианте фрикционная муфта 40 имеет три расположенных на одинаковом угловом расстоянии друг от друга фрикционных элемента 42, однако в пределах сущности и новой концепции настоящего изобретения фрикционных элементов может быть больше. В варианте, показанном для примера на фиг. 3 и 4, число фрикционных элементов 42, являющихся частью фрикционной муфты 40, равно числу конических внутренних наклонных фрикционных поверхностей 36 корпуса 16.

[0057] Как показано на фиг. 4, каждый фрикционный элемент 42 имеет расположенные на некотором расстоянии друг от друга в продольном направлении первый и второй концы 44 и 46 соответственно. Кроме того, каждый фрикционный элемент 42 имеет внешнюю наклонную поверхность 48 скольжения. Когда поглощающий аппарат 10 собран, каждая внутренняя наклонная фрикционная поверхность 36 корпуса 16 вместе с каждой внешней наклонной поверхностью 48 скольжения каждого фрикционного элемента образуют первую наклонную фрикционную поверхность 49 скольжения. Первая наклонная фрикционная поверхность 49 скольжения расположена под углом (фиг. 4) к продольной оси 18 узла поглощающего аппарата 10.

[0058] В показанном варианте фрикционная муфта 40 также содержит клин или рабочий орган 50, способный перемещаться вдоль оси относительно открытого конца 24 корпуса 16. Как показано на фиг. 1, 3 и 4, внешний конец 52 клина 50 предпочтительно имеет по существу плоскую поверхность, которая выступает за пределы открытого конца 24 корпуса 16 и упирается в стандартную упорную плиту (не показана) железнодорожного сцепного устройства, чтобы во время эксплуатации железнодорожного вагона 14 к узлу поглощающего аппарата 10 могли быть аксиально приложены тяговые или ударные усилия. Как известно, клин 50 установлен в рабочем сочетании с фрикционными элементами 42 и в целом соосно с продольной осью 18 узла поглощающего аппарата 10.

[0059] Как показано на фиг. 4, клин 50 имеет несколько идентичных по существу внешних скошенных или наклонных фрикционных поверхностей 57, расположенных в рабочем сочетании с фрикционными элементами 42 муфты 40. Хотя на фиг. 3 и 4 показана только одна фрикционная поверхность 57, количество фрикционных поверхностей 57 клина 50 равно количеству фрикционных элементов 42, входящих в состав муфты 40. В собранном состоянии узла поглощающего аппарата 10 каждая фрикционная поверхность 57 клина 50 вместе с наклонной поверхностью 47 скольжения каждого фрикционного элемента 42 образуют вторую наклонную фрикционную поверхность 59 скольжения. Фрикционная поверхность 59 скольжения расположена под углом к продольной оси 18 поглощающего аппарата 10.

[0060] Клин 50 изготовлен из любого подходящего металлического материала. В предпочтительном варианте клин 50 изготовлен из ковкого железа, подвергнутого изотермической закалке (аустемперингу). Кроме того, как показано на фиг. 3 и 4, в клине или рабочем органе 50 выполнено расположенное в целом по центру продольное отверстие 54, в предпочтительном варианте выходящее на противоположные концы клина 50.

[0061] Как показано на фиг. 3 и 4, на открытом конце 24 корпуса 16 имеется ряд направленных радиально внутрь ограничительных выступов 38, которые расположены по окружности на одинаковом угловом расстоянии друг от друга. Как хорошо известно, на заднем или внутреннем конце клина 50 имеется ряд выступающих радиально наружу выступов 58, которые расположены на одинаковом угловом расстоянии друг от друга между соседними фрикционными элементами 42 для того, чтобы входить в рабочее зацепление с задней стороной выступов 38 на корпусе 16 для сохранения фрикционных элементов 42 и клина 50 в собранном виде относительно корпуса 16 под действием пружины, обозначенной в целом позицией 60.

[0062] В целом по центру камеры 30 для пружины в корпусе 16 поглощающего аппарата установлена удлиненная вдоль оси пружина 60. Пружина 60 представляет собой упругий столбик для накопления, рассеяния и возвращения энергии, переданной или приложенной к свободному концу 52 клина 50 во время работы узла поглощающего аппарата 10. Как указано, пружина 60 предварительно сжата во время сборки узла поглощающего аппарата 10 и служит для того, чтобы поддерживать компоненты фрикционной муфты 40, в частности фрикционные элементы 42 и клин 50, в рабочем сочетании друг с другом внутри корпуса 16 поглощающего аппарата. В показанном варианте пружина 60 развивает усилие предварительной нагрузки на узел поглощающего аппарата 10 около 10000 фунтов и способна поглощать, рассеивать и возвращать аксиально приложенные к ней ударные усилия или энергию в пределах примерно между 450000 и 700000 фунтов.

[0063] Как показано на фиг. 3, пружина 60 имеет первый конец 61, который контактирует с задней стенкой 22 на закрытом конце 20 корпуса 16 поглощающего аппарата, и второй конец 63, расположенный соосно на некотором расстоянии от первого конца 61. В варианте, показанном для примера на фиг. 1 и 3, пружина 60 представляет собой многоэлементную конструкцию из нескольких отдельных эластомерных подушек или пружин 62, уложенных друг на друга вдоль оси.

[0064] Каждая эластомерная подушка предпочтительно имеет в целом прямоугольную форму в плане (фиг. 5), чтобы оптимизировать прямоугольное пространство камеры 30 (фиг. 3), в центре которой установлена пружина 60, способная совершать перемещения в продольном направлении под действием нагрузок или ударных усилий, аксиально приложенных к узлу 10. Каждая подушка 62 предпочтительно имеет твердость по Шору D в интервале примерно 40-60. В показанном на фиг. 3 и 6 варианте каждая подушка 62 имеет первую и вторую в целом плоские и параллельные поверхности 64 и 66. Как показано на фиг. 3, поверхности 64 и 66 двух смежных подушек 62 установлены в прямом контакте друг с другом. Каждая подушка 62, кроме того, образует в целом центрированное отверстие 68, которое выходит на противоположные концы поверхностей 64 и 66. Эластомерные подушки 62 выполнены предпочтительно таким образом, что их радиальное расширение в результате сжимающей нагрузки, прилагаемой к поверхностям 64, 66, является ограниченным, за счет чего предотвращается выдавливание каждой подушки 62 наружу, которое может привести к значительному повреждению каждой подушки 62 или существенному ухудшению ее эксплуатационных характеристик.

[0065] Подушки 62 могут быть изготовлены из самых разнообразных термопластичных материалов. Подушка 62 предпочтительно изготовлена из сополиэфирного полимерного эластомера, производимого и продаваемого компанией DuPont под торговой маркой HYTREL™, или равноценных материалов. Эластомер, используемый для изготовления каждой подушки 62, первоначально имеет физические свойства, которые делают его непригодным для использования в качестве пружины. Правопреемник заявителя настоящего изобретения с успехом открыл, что таким эластомерным материалам можно придать характеристики, присущие пружинам. В патенте США №4198037 на имя D.G. Anderson подробно описан этот полимерный материал и способ его получения. Соответствующие части описания к патенту США №4198037 считаются включенными в данное описание путем ссылки. Достаточно отметить, что каждая подушка 62 выполнена предпочтительно из вышеназванного термопластичного материала и имеет отношение упругой деформации к пластической деформации более чем 1,5 к 1.

[0066] Как показано на фиг. 1, в стенке 26 корпуса 16 поглощающего аппарата предпочтительно выполнено относительно большое прямоугольное отверстие 70 между закрытым концом 20 и направленной внутрь ступенью 29 на корпусе 16 (фиг. 3). Отверстие 70 предпочтительно расположено ближе к секции 29, чем к закрытому концу 20 корпуса 16. Отверстие 70 имеет такой размер, что в камеру 30 через отверстие 70 можно вставить одну или несколько эластомерных подушек 62 в направлении, в целом перпендикулярном продольной оси 18 узла 10.

[0067] Узел 10 включает в себя также гнездо пружины или толкатель 80, установленный в корпусе 16 поглощающего аппарата в рабочем положении между вторым концом 63 пружины и нижним концом 44 каждого фрикционного элемента или башмака 42 муфты 40. Как показано на фиг. 3 и 4, при установке гнезда пружины 80 в рабочем положении в камере 30 корпуса 16 поглощающего аппарата, гнездо пружины 80 расположено в целом перпендикулярно к продольной оси 18 узла 10. В частности, отверстие 70 в корпусе 16 имеет размер и конфигурацию, обеспечивающие проход через него и в камеру 30 гнезда пружины 80 в направлении, в целом перпендикулярном продольной оси 18 узла 10.

[0068] Как показано на фиг. 4, после установки в камере 30 корпуса и приведения в рабочее сочетание с пружиной 60 часть гнезда пружины 80 располагается ниже переходной секции 29, образованной корпусом 16. Во время работы гнездо пружины 80 сцепляется с каждым фрикционным башмаком или элементом 42 и поддерживает их с возможностью скольжения. Гнездо пружины 80 предпочтительно имеет в целом плоскую сцепляющуюся или контактирующую с пружиной поверхность 82, которая при рабочем расположении гнезда пружины 80 в узле поглощающего аппарата 10 расположена в соприкосновении (контакте) со вторым концом 63 пружины 60. В частности, корпус 16 узла 10 и гнездо пружины 80 выполнены таким образом, что при сцеплении гнезда пружины 80 с переходной секцией 29, образованной корпусом 16, сцепляющаяся или контактирующая с пружиной поверхность 82 расположена рядом с верхней боковой кромкой 71, образующей отверстие 70 в корпусе 16, или над ней. В варианте, показанном на фиг. 2, сцепляющаяся с пружиной поверхность 82 гнезда пружины 80 имеет в целом почти прямоугольную форму, приближенную к форме внутренней поверхности камеры 30. Соответственно, гнездо пружины 80 поддерживается соосным продольной оси 18 узла 10, и его возвратно-поступательные движения определяются внутренними поверхностями корпуса 16 под действием осевых нагрузок, прилагаемых к узлу 10.

[0069] В варианте, показанном для примера на фиг. 3 и 4, на стороне, противоположной поверхности 82, гнездо пружины 80 имеет поверхность 82', по меньшей мере часть которой, когда гнездо пружины 80 установлено в рабочее положение с узлом поглощающего аппарата 10 (фиг. 4), проходит в целом перпендикулярно продольной оси 18 узла 10, чтобы сцепиться с переходной секцией 29, образованной корпусом 16, и тем самым ограничить перемещение вверх гнезда пружины 80 под действием пружины 60 во время работы узла 10. В показанном варианте гнездо 80 также содержит выполненный в целом по центру вертикальный выступ 84, который по меньшей мере частично расположен внутри фрикционного отверстия 32 корпуса 16 поглощающего аппарата (фиг. 4) при рабочем расположении гнезда 80 в узле 10. Верхняя поверхность 85 выступа 84 предпочтительно в целом плоская и расположена в целом параллельно сцепляющейся или контактирующей с пружиной поверхности 82. В показанном варианте гнездо пружины 80, кроме того, образует в целом центрированное отверстие 86, которое выходит на обе поверхности 82 и 85 и в целом соосно с продольной осью 18 после установления гнезда 80 в рабочее сочетание с узлом 10.

[0070] Гнездо пружины 80 изготовлено из любого подходящего металлического материала. В предпочтительном варианте гнездо пружины 80 изготовлено из ковкого железа, подвергнутого изотермической закалке (аустемперингу). Во время работы узла поглощающего аппарата 10, помимо вертикальных движений внутри фрикционного отверстия 32 корпуса 16 поглощающего