Способ нанесения покрытия на образец (варианты) и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для нанесения износостойкого покрытия. Введение частиц порошкового материала в распылительное сопло. Частицы порошкового материала покрытия ускоряют в распылительном сопле с газом в направлении к поверхности образца. Сцепление частиц порошкового материала между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с частицами порошкового материала на поверхность образца. Для генерирования электромагнитного излучения используют лазер, мощность которого устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца. В процессе нанесения покрытия фокус пятна излучения лазера на поверхности образца смещают относительно фокуса подаваемых частиц порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал поверхности образца. В одном из вариантов осуществления способа перед нанесением покрытия фокус пятна лазерного излучения лазера на поверхности образца устанавливают со смещением относительно фокуса подаваемого порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал поверхности образца. В процессе нанесения покрытия дополнительно нагревают поверхность образца, до температуры достаточной для снятия остаточных напряжений. Устройство для нанесения износостойкого покрытия на образец содержит рабочую камеру, распылительное сопло и лазерный блок. Лазерный блок и распылительное сопло установлены с возможностью взаимного перемещения оси симметрии фокусирующих линз лазерной оптики лазерного блока и оси симметрии распылительного сопла. Лазерный блок выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с поверхностью образца. Устройство для нанесения износостойкого покрытия может содержать электромагнитный индуктор для нагревания образца. Обмотка электромагнитного индуктора выполнена с возможностью установки в нее образца. Обеспечивается получение износостойкого покрытия с высокой адгезией. 6 н. и 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способам и устройствам нанесения износостойкого покрытия на образец с высокой твердостью посредством сверхзвуковой лазерной наплавки.

Известен способ ремонта поверхностей деталей посредством холодного газодинамического напыления. Поверхность, подвергаемую ремонту, обрабатывают струей холодного газа, содержащей металлические частицы, схожие по составу с материалом покрытия, в результате чего образуется слой. Повышение энергии в струе холодного газа, если металлические частицы подвергать воздействию источника излучения, например, лазера (Патент DE №60009823 Т2 B23P 6/00, 2004.08.12).

Известно устройство, содержащее лазерный блок и распылительное сопло, а в качестве подаваемого материала используется проволока, однако при этом оси симметрии сопла и оптической системы линз лазера не пересекаются (Патент US №3310423, 21.03.1967).

Известен способ, при котором получаемый слой методом термического напыления дополнительно обрабатывается лазером, для получения окончательного состава слоя (Патент JPH №0578812 A, 30.03.1993).

Известно устройство холодного напыления, содержащее распылительное сопло для подачи порошкового материала и лазерный блок, предназначенный для интенсификации процесса напыления (Патент US №8021715 B2, 20.09.2011).

Известен способ, при котором воздействие на формирование структуры покрытия производится замедленным охлаждением нанесенного плазменным напылением покрытия посредством лазера. Осуществление способа достигается поддержанием напыленных частиц некоторое время при температуре плавления (Патент DE №19740205 B4, 25.11.2004).

Известно устройство, содержащее распылительное сопло, а также дополнительное зеркало с возможностью изменения угла наклона положения лазера (Патент DE №19740205 B4, 25.11.2004).

Наиболее близким к предлагаемому способу нанесения покрытия на образец, по четырем его вариантам, является способ холодного газодинамического напыления, описанный в патенте RU №2394940 C2, С23С 24/08, опубликованном 20.07.2010 г., который заключается в том, что нанесение покрытия на образец осуществляется посредством холодного газодинамического напыления. Согласно способу частицы материала покрытия ускоряют посредством их введения в распылительное сопло с холодным газом в направлении к снабжаемой покрытием поверхности образца. При этом на частицы в сопле в струе газа подают количество энергии, не достаточное для обеспечения постоянного сцепления частиц на поверхности, но достаточное для обеспечения предварительного сцепления частиц. Причем постоянное сцепление частиц создают путем введения электромагнитного излучения в место попадания струи холодного газа с частицами на поверхность. После чего оставшиеся, предварительно сцепленные частицы удаляют с поверхности.

Наиболее близким к предлагаемому устройству нанесения покрытия на образец является устройство лазерной обработки образца, описанное в патенте RU №2394940 C2, C23C 24/08, опубликованном 20.07.2010 г., устройство содержит рабочую камеру, в которой расположено распылительное сопло, для подачи газопорошковой смеси на поверхность обрабатываемого образца, внутри камеры расположен лазер, предназначенный для интенсификации процесса наплавки.

Недостатком способа и устройства по прототипам является то, что после нанесения покрытия лазер обеспечивает только точечное воздействие на покрытие, при этом отсутствует равномерное остывание покрытия, а также отсутствует перемешивание напыляемого материала с материалом подложки, что не позволит добиться высоких значений адгезионной прочности, а также отсутствует возможность формирования комплексного покрытия, включающего в себя матрицу из расплава порошкового материала, насыщенную частицами того же порошкового материала.

Технической проблемой является получение комбинированного покрытия с высокой адгезией к поверхности обрабатываемого образца, матрицей которого является расплав наплавляемого порошкового материала на основе никеля, а упрочняющими элементами внедрения и центрами кристаллизации являются частицы исходного порошкового материала.

Технический результат предлагаемого способа нанесения покрытия на образец по его четырем вариантам и устройства нанесения покрытия на образец по его двум вариантам заключается в получении комбинированного покрытия с высокой адгезией к поверхности обрабатываемого образца, матрицей которого является расплав наплавляемого порошкового материала на основе никеля, а упрочняющими элементами внедрения и центрами кристаллизации являются частицы исходного порошкового материала.

Технический результат в способе нанесения покрытия на образец по его первому варианту, при котором частицы материала покрытия ускоряют посредством введения частиц в распылительное сопло с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с частицами на поверхность образца, а для генерирования электромагнитного излучения применяют лазер, достигается тем, что мощность лазера устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна лазерного излучения лазера на поверхности образца смещают относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца.

Технический результат в способе нанесения покрытия на образец по его второму варианту, при котором частицы материала покрытия ускоряют посредством введения частиц в распылительное сопло с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с частицами на поверхность образца, а для генерирования электромагнитного излучения применяют лазер, достигается тем, что мощность лазера устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна лазерного излучения лазера на поверхности образца устанавливают со смещением относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца.

Технический результат в способе нанесения покрытия на образец по его третьему варианту, при котором частицы материала покрытия ускоряют посредством введения частиц в распылительное сопло с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с частицами на поверхность образца, а для генерирования электромагнитного излучения применяют лазер, достигается тем, что мощность лазера устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна лазерного излучения лазера на поверхности образца смещают относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца, а в процессе нанесения покрытия дополнительно нагревают поверхность образца, до температуры, достаточной для снятия остаточных напряжений.

Технический результат в способе нанесения покрытия на образец по его четвертому варианту, при котором частицы материала покрытия ускоряют посредством введения частиц в распылительное сопло с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с частицами на поверхность образца, а для генерирования электромагнитного излучения применяют лазер, достигается тем, что мощность лазера устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна лазерного излучения лазера на поверхности образца устанавливают со смещением относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца, а в процессе нанесения покрытия дополнительно нагревают поверхность образца, до температуры, достаточной для снятия остаточных напряжений.

Технический результат в устройстве для нанесения покрытия на образец по его первому варианту, содержащем рабочую камеру, распылительное сопло, лазерный блок, достигается тем, что лазерный блок и распылительное сопло установлены с возможностью взаимного перемещения оси симметрии фокусирующих линз лазерной оптики лазерного блока и оси симметрии распылительного сопла, лазерный блок выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с поверхностью образца.

Технический результат в устройстве для нанесения покрытия на образец по его второму варианту, содержащем рабочую камеру, распылительное сопло, лазерный блок, достигается тем, что содержит электромагнитный индуктор для нагревания образца, а распылительное сопло и лазерный блок установлены с возможностью взаимного перемещения оси симметрии фокусирующих линз лазерной оптики лазерного блока и оси симметрии распылительного сопла и лазерный блок выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с поверхностью образца.

Обмотка электромагнитного индуктора может быть выполнена с возможностью установки в нее образца.

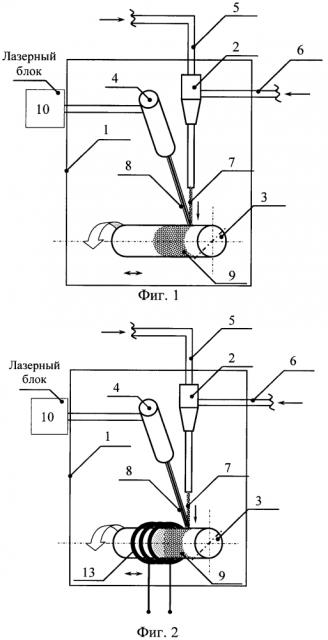

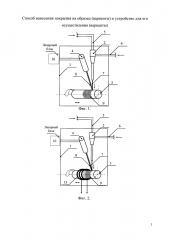

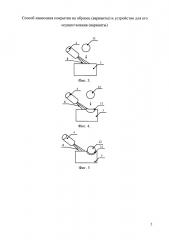

На фиг. 1 схематически изображено устройство для реализации предлагаемого способа нанесения покрытий на образец по его первому и второму варианту способа, схематически изображено предлагаемое устройство по его первому варианту, на фиг. 2 схематически изображено устройство по его второму варианту для реализации предлагаемого способа нанесения покрытий на образец по его третьему и четвертому варианту способа, на фиг. 3 изображена стадия нанесения покрытия, при которой частица устремляется к поверхности образца, а лазерный луч воздействует на место ее контакта с поверхностью детали, на фиг. 4 изображена стадия формирования покрытия, при которой произошло внедрение частицы, ее оплавление и перемешивание с поверхностью детали, на фиг. 5 изображена стадия формирования покрытия при которой частица 13 внедрилась в расплав, полученный от частицы. На фиг. 6 представлен пример покрытия системы NiCrBSi, сформированного способом лазерной сверхзвуковой наплавки. На фиг. 7 показан срез частицы, внедренной в расплав покрытия на поверхности образца, на фиг 8 показано распределение химических элементов по глубине нанесенного покрытия.

Устройство для нанесения покрытий на образец по его первому варианту (фиг. 1) содержит рабочую камеру 1, в которой расположено распылительное сопло 2, для подачи газопорошковой смеси на поверхность обрабатываемого образца 3. Внутри камеры 1 расположен лазер 4, предназначенный для интенсификации процесса наплавки. Инертный газ подается в распылительное сопло 2 с помощью патрубка 5. Порошковый материал подается в распылительное сопло 2 с помощью патрубка 6. Газопорошковая смесь 7, выходящая из сопла 2, и лазерный луч 8, устремлены к поверхности 9 образца 3. Лазерный луч 8 генерируется с помощью лазерного блока 10. Лазерный блок 10 выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с поверхностью образца 3. При этом лазерный блок 10 и распылительное сопло 2 установлены с возможностью взаимного перемещения оси симметрии фокусирующих линз лазерной оптики лазерного блока 10 и оси симметрии распылительного сопла 2. Лазерный блок 10 - это стандартный электронный блок позволяющий управлять мощностью лазерного излучения лазера 4, соединенного с лазерным блоком 10. Перемещение может осуществляться, например, вручную или механически с использованием механизмов зубчатой или червячной передачи. Газопорошковая смесь 7 состоит из отдельных частичек 11, подвергаемых расплавлению и частичек 12, подвергаемых внедрению в расплав, полученный в результате расплавления частичек 11. Система приводов обеспечивает передвижение образца 3 относительно распылительного сопла 2. Обмотка электромагнитного индуктора 13 выполнена с возможностью установки в нее образца 3.

Устройство для нанесения покрытий на образец по его второму варианту (фиг. 2) содержит рабочую камеру 1, в которой расположено распылительное сопло 2, для подачи газопорошковой смеси на поверхность обрабатываемого образца 3. Внутри камеры 1 расположен лазер 4 предназначенный для интенсификации процесса наплавки. Инертный газ подается в распылительное сопло 2 с помощью патрубка 5. Порошковый материал подается в распылительное сопло 2 с помощью патрубка 6. Газопорошковая смесь 7, выходящая из сопла 2, и лазерный луч 8 устремлены к поверхности образца 9. Лазерный луч 8 генерируется с помощью лазерного блока 10. Лазерный блок 10 выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с поверхностью образца 3. Внутри камеры 1 расположен электромагнитный индуктор 13 для плавного охлаждения получаемого покрытия и повышения кинетической энергии подаваемой газопорошковой смеси 7 на поверхности образца 3. При этом лазерный блок 10 и распылительное сопло 2 установлены с возможностью взаимного перемещения оси симметрии фокусирующих линз лазерной оптики лазерного блока 10 и оси симметрии распылительного сопла 2, например вручную или механически с использованием механизмов зубчатой или червячной передачи. Газопорошковая смесь 7 состоит из отдельных частичек 11, подвергаемых расплавлению, и частичек 12, подвергаемых внедрению в расплав, полученный в результате расплавления частичек 11. Система приводов обеспечивает передвижение образца относительно сопла. Обмотка электромагнитного индуктора 13 выполнена с возможностью установки в нее образца 3.

В примере конкретной реализации нанесение покрытия осуществлялось следующим образом.

Рассмотрим осуществление предлагаемого способа нанесения покрытия на образец по его первому варианту. Рассмотрим процесс формирования покрытия с использованием предлагаемого устройства по его первому варианту. Включают питание рабочей камеры 1. Газ под высоким давлением 30 бар выходит из сосуда высокого давления (например, RU №2252378 С1, 20.05.2005, Бюл. 14) подается через патрубок 5 в распылительное сопло 2. Через патрубок 6 в распылительное сопло 2 подается порошковый материал. В результате два потока смешиваются и поступают в распылительное сопло 2, где и разгоняются до сверхзвуковых скоростей. Газопорошковая смесь 7 устремляется к поверхности образца 3, на которую одновременно воздействует лазерный луч 8 лазера 4. Одновременно с этим производится перемещение образца 3 с помощью системы приводов. Мощность лазерного излучения устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца 3. В процессе нанесения покрытия на образец фокус пятна лазерного излучения лазера смещают относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца 3, например, за счет изменения угла наклона распылительного сопла 2. Нанесение покрытия может быть осуществлено путем периодически повторяющегося смещения фокусов лазерного пятна лазера 4 и газопорошковой смеси 7 друг относительно друга, на поверхности образца 3 при этом в процессе смещения пятен фокусов пятна фокусов могут периодически совпадать.

В результате нанесения формируется покрытие 9 на поверхности образца 3.

Рассмотрим осуществление предлагаемого способа нанесения покрытия на образец по его второму варианту. Рассмотрим процесс формирования покрытия с использованием предлагаемого устройства по его первому варианту. Включают питание рабочей камеры 1. Газ под высоким давлением 30 бар выходит из сосуда высокого давления (например, RU №2252378 С1, 20.05.2005, Бюл. 14), подается через патрубок 5 в распылительное сопло 2. Через патрубок 6 в распылительное сопло 2 подается порошковый материал. В результате два потока смешиваются и поступают в распылительное сопло 2, где и разгоняются до сверхзвуковых скоростей. Газопорошковая смесь 7 устремляется к поверхности образца 3, на которую одновременно воздействует лазерный луч 8 лазера 4. Одновременно с этим производится перемещение образца 3 с помощью системы приводов. Мощность лазерного излучения устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца 3. В процессе нанесения покрытия на образец фокус пятна лазерного излучения лазера устанавливают смещенным относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца 3, например, за счет изменения угла наклона распылительного сопла 2. Перед нанесением покрытия на образец 3 фокус пятна лазерного излучения лазера 4 и фокус газопорошковой смеси 7 смещены друг относительно друга с перекрытием 50%, при этом фокусы оставались неподвижными в процессе нанесения покрытия друг относительно друга, а перемещение образца 3 осуществлялось с помощью системы приводов по линейной траектории. Технический результат будет достигнут при любой величине смещения фокусов. В результате нанесения формируется покрытие 9 на поверхности образца 3.

Рассмотрим осуществление предлагаемого способа нанесения покрытия на образец по его третьему варианту. Рассмотрим процесс формирования покрытия с использованием предлагаемого устройства по его второму варианту. Включают питание рабочей камеры 1. Газ под высоким давлением 30 бар выходит из сосуда высокого давления (например, RU №2252378 С1, 20.05.2005, Бюл. 14), подается через патрубок 5 в распылительное сопло 2. Через патрубок 6 в распылительное сопло 2 подается порошковый материал. В результате два потока смешиваются и поступают в сопло 2, где и разгоняются до сверхзвуковых скоростей. Газопорошковая смесь 7 устремляется к поверхности образца 3, на которую одновременно воздействует лазерный луч 8 лазера 4. Одновременно с этим производится перемещение образца 3 с помощью системы приводов. Мощность лазерного излучения устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца 3. Включают витки электромагнитного индуктора 13, который повышает кинетическую энергию частиц порошкового материала, путем дополнительного нагрева. Нанесение покрытия может быть осуществлено путем периодически повторяющегося смещения фокусов лазерного пятна лазера 4 и газопорошковой смеси 7 друг относительно друга, на поверхности образца 3 при этом в процессе смещения пятен фокусов, пятна фокусов могут периодически совпадать. В результате нанесения формируется покрытие на поверхности 9 образца, 3 которое, не дожидаясь остывания, подвергается подогреву с помощью электромагнитного индуктора 13 и тем самым достигается плавное остывание покрытия и снятие остаточных напряжений на поверхности образца 3.

Рассмотрим осуществление предлагаемого способа нанесения покрытия на образец по его четвертому варианту. Рассмотрим процесс формирования покрытия с использованием предлагаемого устройства по его второму варианту. Включают питание рабочей камеры 1. Газ под высоким давлением 30 бар выходит из сосуда высокого давления (например, RU №2252378 С1, 20.05.2005, Бюл. 14), подается через патрубок 5 в распылительное сопло 2. Через патрубок 6 в распылительное сопло 2 подается порошковый материал. В результате два потока смешиваются и поступают в сопло 2, где и разгоняются до сверхзвуковых скоростей. Газопорошковая смесь 7 устремляется к поверхности образца 3, на которую одновременно воздействует лазерный луч 8 лазера 4. Одновременно с этим производится перемещение образца 3 с помощью системы приводов. Мощность лазерного излучения устанавливают достаточной для оплавления порошкового материала и его перемешивания с материалом поверхности образца 3. Включают витки электромагнитного индуктора 13, который повышает кинетическую энергию частиц порошкового материала, путем дополнительного нагрева. В процессе нанесения покрытия на образец фокус пятна лазерного излучения лазера устанавливают смещенным относительно фокуса подаваемого порошкового материала так, чтобы обеспечивалось внедрение порошковых частиц подаваемого материала в расплавленный порошковый материал на поверхности образца 3, например, за счет изменения угла наклона распылительного сопла 2. Перед нанесением покрытия на образец 3 фокус пятна лазерного излучения лазера 4 и фокус газопорошковой смеси 7 смещены друг относительно друга с перекрытием 50%, при этом фокусы оставались неподвижными в процессе нанесения покрытия друг относительно друга, а перемещение образца 3 осуществлялось с помощью системы приводов по линейной траектории. Технический результат будет достигнут при любой величине смещения фокусов. В результате нанесения формируется покрытие 9 на поверхности образца 3.

В результате нанесения формируется покрытие на поверхности 9 образца 3, которое, не дожидаясь остывания, подвергается подогреву с помощью электромагнитного индуктора 13 и тем самым достигается плавное остывание покрытия и снятие остаточных напряжений на поверхности образца.

При этом в примере конкретной реализации способа нанесения покрытия на образец по его первому и третьему вариантам и устройства нанесения покрытия на образец по его первому и второму вариантам на примере NiCrBSi покрытия использовали порошок с размером частиц 50-100 мкм. Микротвердость порошка 160 HV0,1. Расстояние от поверхности образца до среза сопла составляет 40 мм. Оптимальные параметры процесса для получения единичного трека покрытия следующие: давление азота 3 МПа; температура азота 550°С, мощность лазера 2,2 кВт; скорость перемещения лазера 4 относительно подложки 30 мм/с; расход порошка 15 г/мин; температура в пятне контакта 1300°С; диаметр лазерного пятна 6 мм. При этом длительность процесса напыления единичного трека составляла 20 с. Степень оплавления и внедрения порошкового материала фиксируется с помощью микроскопа и оценивается по трансформации структуры порошкового материала. При этом производилось смещение фокуса пятна лазерного излучения лазера 7 относительно фокуса газопорошковой струи 8.

В примере конкретной реализации способа нанесения покрытия на образец по его второму и четвертому вариантам и устройства нанесения покрытия на образец по его первому и второму вариантам на примере NiCrBSi покрытия использовали порошок с размером частиц 50-100 мкм. Микротвердость порошка 160 HV0,1. Расстояние от поверхности образца до среза сопла составляет 40 мм. Оптимальные параметры процесса для получения единичного трека покрытия следующие: давление азота 3 МПа; температура азота 550°С, мощность лазера 2,2 кВт; скорость перемещения лазера 4 относительно подложки 30 мм/с; расход порошка 15 г/мин; температура в пятне контакта 1300°С; диаметр лазерного пятна 6 мм. При этом длительность процесса напыления единичного трека составляла 20 с. Степень оплавления и внедрения порошкового материала фиксируется с помощью микроскопа и оценивается по трансформации структуры порошкового материала. При этом положение фокуса пятна лазерного излучения лазера 7 относительно фокуса газопорошковой струи 8 оставалось постоянным. Технический результат будет достигнут при любой величине смещения фокусов.

На первом этапе фиг. 3 предлагаемых вариантов способа и устройства нанесения покрытия на образец порошковая частица 11, вылетая со сверхзвуковой скоростью из сопла 2, влетала в зону контакта лазерного излучения с поверхностью образца 3. На втором этапе фиг. 4 происходило расплавление порошковой частицы 11, ее значительная деформация, а также частичное перемешивание с оплавленной поверхностью образца 3.

По третьему и четвертому варианту предлагаемого способа и второму варианту предлагаемого устройства магнитные поля, создаваемые электромагнитным индуктором 9, увеличивают кинетическую энергию подаваемых частиц на поверхность образца 3. По четырем вариантам предлагаемого способа, а также первому и второму варианту предлагаемого устройства на третьем этапе фиг. 5, в жидкую ванну расплава буквально «впечатывалась» следующая за ней частичка 12 того же порошкового материала, практически без деформации, кристаллизовалась за счет высокоскоростного отвода тепла вглубь металла. Скорость кристаллизации матрицы превышала критическую, и поэтому в ней не успевали выделяться крупные твердые карбидные фазы, а упрочняющими элементами внедрения являлись нерасплавившиеся порошковые твердые частички 12 с высокодисперсной структурой. При этом температура в зоне наплавки должна быть в интервале от 100 до 1300 °С. По третьему и четвертому варианту предлагаемого способа и второму варианту предлагаемого устройства медленное охлаждение поверхности 9 образца 3 с целью предотвращения его растрескивания достигалось посредством постепенного отключения витков электромагнитного индуктора 13.

По четырем вариантам предлагаемого способа и предлагаемого устройства по двум вариантам, на фиг. 6 представлена микроструктура полученного покрытия с формированием частиц того же материала, что и напыляемого металлического порошка, а также срез внедренной частицы показан на фиг. 7. При этом образуется новая структура, которая состоит из расплавленной матрицы порошкового материала и частиц внедрения того же материала.

На Фиг. 8 показан химический состав полученного покрытия с помощью сверхзвуковой лазерной наплавки, подтверждающий перемешивание матрицы и покрытия, что позволит добиваться повышенных значений адгезионной прочности.

Введенные отличительные признаки в предлагаемый способ нанесения покрытия на образец по его четырем вариантам и введенные отличительные признаки в устройство для нанесения покрытия на образец по его двум вариантам позволяют получить комбинированное покрытие с высокой адгезией к поверхности обрабатываемого образца, матрицей которого является расплав наплавляемого порошкового материала на основе никеля, а упрочняющими элементами внедрения и центрами кристаллизации являются частицы исходного порошкового материала.

Применение предлагаемого способа по четырем вариантам и устройства, по двум вариантам по сравнению с прототипом, позволит повысить качество получаемого покрытия на образце за счет повышения адгезионной прочности между покрытием и обрабатываемой поверхностью путем перемешивания наплавляемого материала и подложки, а также позволит повысить износостойкость нанесенного материала путем создания упрочняющих частиц в покрытии из напыляемого порошкового материала, что достигается путем смещения фокуса пятна лазерного излучения лазера относительно фокуса газопорошковой смеси и медленным охлаждением покрытия с помощью электромагнитного индуктора.

1. Способ нанесения износостойкого покрытия на образец, включающий введение частиц порошкового материала покрытия в распылительное сопло, ускорение частиц в распылительном сопле с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с упомянутыми частицами на поверхность образца, а генерирование электромагнитного излучения осуществляют лазером, отличающийся тем, что мощность лазера устанавливают достаточной для оплавления частиц порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна излучения лазера на поверхности образца смещают относительно фокуса подаваемых частиц порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал поверхности образца.

2. Способ нанесения износостойкого покрытия на образец, включающий введение частиц порошкового материала покрытия в распылительное сопло, ускорение частиц в распылительном сопле с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с упомянутыми частицами на поверхность образца, а генерирование электромагнитного излучения осуществляют лазером, отличающийся тем, что мощность лазера устанавливают достаточной для оплавления частиц порошкового материала и его перемешивания с материалом поверхности образца, при этом перед нанесением покрытия фокус пятна излучения лазера на поверхности образца устанавливают со смещением относительно фокуса подаваемых частиц порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал поверхности образца.

3. Способ нанесения износостойкого покрытия на образец, включающий введение частиц порошкового материала покрытия в распылительное сопло, ускорение частиц в распылительном сопле с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с упомянутыми частицами на поверхность образца, а генерирование электромагнитного излучения осуществляют лазером, отличающийся тем, что мощность лазера устанавливают достаточной для оплавления частиц порошкового материала и его перемешивания с материалом поверхности образца, в процессе нанесения покрытия фокус пятна излучения лазера на поверхности образца смещают относительно фокуса подаваемого порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал поверхности образца, при этом в процессе нанесения покрытия нагревают поверхность образца до температуры, достаточной для снятия остаточных напряжений на поверхности образца.

4. Способ нанесения износостойкого покрытия на образец, включающий введение частиц порошкового материала покрытия в распылительное сопло, ускорение частиц в распылительном сопле с газом в направлении к поверхности образца, при этом сцепление частиц между собой и подложкой создают путем введения электромагнитного излучения в место попадания струи газа с упомянутыми частицами на поверхность образца, а генерирование электромагнитного излучения осуществляют лазером, отличающийся тем, что мощность лазера устанавливают достаточной для оплавления частиц порошкового материала и его перемешивания с материалом поверхности образца, при этом перед нанесением покрытия фокус пятна излучения лазера на поверхности образца устанавливают со смещением относительно фокуса подаваемых частиц порошкового материала для обеспечения внедрения подаваемых частиц порошкового материала в расплавленный порошковый материал на поверхности образца, при этом в процессе нанесения покрытия поверхность образца нагревают до температуры, достаточной для снятия остаточных напряжений на поверхности образца.

5. Устройство для нанесения покрытия на образец, содержащее рабочую камеру, распылительное сопло, лазерный блок, отличающееся тем, что лазерный блок и распылительное сопло установлены с возможностью взаимного перемещения относительно оси симметрии фокусирующих линз лазерного блока и оси симметрии распылительного сопла, при этом лазерный блок выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с расплавленной поверхность образца.

6. Устройство для нанесения износостойкого покрытия на образец, содержащее рабочую камеру, распылительное сопло, лазерный блок, отличающееся тем, что оно содержит электромагнитный индуктор для нагревания образца, а распылительное сопло и лазерный блок установлены с возможностью взаимного перемещения относительно оси симметрии фокусирующих линз лазерного блока и оси симметрии распылительного сопла, а лазерный блок выбран с мощностью лазерного излучения, достаточной для оплавления порошкового материала и перемешивания его с расплавленной поверхностью образца.

7. Устройство по п. 6, отличающееся тем, что обмотка электромагнитного индуктора выполнена с возможностью установки в нее образца.