Способ регулирования линейной плотности слоя стеблей льна-долгунца

Иллюстрации

Показать всеИзобретение относится к области первичной обработки лубяных культур, а именно к способам управления режимами работы слоеформирующих машин, используемых в составе мяльно-трепальных агрегатов перед подачей материала в мяльную машину для формирования стеблевого слоя льносырья с заданной линейной плотностью. Технический результат заключается в упрощении конструкции и удешевлении технических средств, необходимых для его реализации. В способе регулирования линейной плотности слоя стеблей льна-долгунца рулонной заготовки при его подготовке к переработке на длинное волокно в мяльно-трепальных агрегатах, включающем операции определения линейной плотности исходного слоя q2x, определения требуемой линейной плотности слоя q1т при подаче в мяльную машину, определения необходимой степени утонения слоя kут и ее регулирования до требуемого значения, регулирование степени утонения слоя kут проводят изменением вылета нижнего ряда зубчатых утоняющих дисков. 3 ил.

Реферат

Изобретение относится к области первичной обработки лубяных культур, а именно к способам управления режимами работы слоеформирующих машин, используемых в составе мяльно-трепальных агрегатов перед подачей материала в мяльную машину для формирования стеблевого слоя льносырья с заданной линейной плотностью.

Известно, что для эффективной обработки слой стеблей должен иметь определенную линейную плотность (Ипатов A.M. Теоретические основы механической обработки стеблей лубяных культур / A.M. Ипатов. - М.: Легпромбытиздат. - 1989. - С. 40-42), которая зависит от технологических свойств сырья конкретной партии и параметров применяемого оборудования.

Линейная плотность слоя, подаваемого в мяльную машину для конкретной партии льносырья и применяемого оборудования, называется технологической линейной плотностью q1т. Значение q1=q1т формируют из исходного слоя с линейной плотностью q2 (для конкретного слоя q2т) в процессе подготовки льносырья к переработке.

Для подготовки слоя с технологической линейной плотностью q1т применяют слоеутоняющие (слоеформирующие) машины. В данных машинах происходит технологический процесс утонения слоя. При утонении слоя его линейная плотность на выходе из канала утонения определяется следующим выражением q1=q2/kу, где q1 и q2 - соответственно линейные плотности слоя на выходе и входе в канал утонения. Показатель kу принято называть общим коэффициентом утонения слоеформирующего механизма или степенью утонения слоя.

При плавном регулировании линейной плотности в процессе формирования слоя до значения q1т, прежде всего, определяют значение этой величины. Для этого могут быть использованы, например, экспериментальные зависимости, связывающие основные технологические свойства тресты с результатами ее контрольных переработок при различных значениях линейной плотности слоя. Затем устанавливают фактическое значение линейной плотности слоя на входе в канал утонения q2т. После этого на основе соотношения kут=q2т/q1т определяют технологическое значение коэффициента утонения kут, которое и должно быть обеспечено при утонении слоя, что в конечном итоге позволит обеспечить q1=q1т и добиться максимальной эффективности переработки льносырья. Для получения вышеупомянутого результата способ плавного регулировании линейной плотности слоя должен обеспечивать и плавное изменение kу.

Известен способ плавного регулирования линейной плотности слоя стеблей льна-долгунца (Пашин Е.Л. Разработка новой слоеформирующей машины агрегата для получения трепаного льна / Е.Л. Пашин и др.// Техника и оборудование для села. 2015. №5. - С. 9-12), включающий определение линейной плотности поступающей ленты q2, определение линейной плотности выходящей ленты q1, вычисление коэффициента утонения и его регулирование до технологического значения kут за счет изменения разницы скоростей смежных дисков путем применения в приводе дисков отдельных регулируемых приводов.

Недостатками известного способа плавного регулирования линейной плотности слоя стеблей льна-долгунца является необходимость применения для его реализации оборудования сложной конструкции, которое дорого обходится в изготовлении, эксплуатации и имеет сниженную эксплуатационную надежность. Кроме того, оборудование такого типа - с жесткой фиксацией стеблей в межзубных впадинах утоняющих дисков, работоспособно при условии сохранности природной жесткости стеблей (неразрушенной конструкции стеблей) и повышенных структурных параметрах слоя. Как показала практика, оно было эффективно при ручной уборке сырья. Однако при механизированной уборке сырья в рулоны данный вид оборудования, практически, непригоден из-за низкой надежности технологического процесса, что связано существенном снижением параметров качества исходного материала.

Наиболее близким по технической сущности к заявленному изобретению является способ плавного регулирования степени утонения слоя стеблей льна-долгунца (Пат. РФ на ПМ №123414, кл. D01B 1/24. 2012, прототип), включающий определение линейной плотности поступающей ленты q2, определение линейной плотности выходящей ленты q1, вычисление и регулирование коэффициента утонения до технологического значения kут путем изменения сечения канала утонения за счет перемещения верхнего блока редукторов с утоняющими дисками, выполненного с возможностью, независимого от нижнего блока редукторов, перемещения в вертикальной плоскости.

Недостатками данного способа является также необходимость применения для его реализации оборудования сложной конструкции, которое дорого обходится в изготовлении, эксплуатации и имеет сниженную эксплуатационную надежность.

Задачей изобретения является разработка способа регулирования линейной плотности слоя стеблей льна-долгунца, обеспечивающего повышение эффективности технологического процесса за счет снижения затрат на его выполнение и повышения эксплуатационной надежности.

Технический результат от решения поставленной задачи заключается в упрощении конструкции, повышении эксплуатационной надежности и удешевлении технических средств, необходимых для его реализации.

Поставленная в изобретении задача решена тем, что в способе регулирования линейной плотности слоя стеблей льна-долгунца рулонной заготовки при его подготовке к переработке на длинное волокно в мяльно-трепальных агрегатах, включающем операции определения линейной плотности исходного слоя q2т, определения требуемой линейной плотности слоя q1т при подаче в мяльную машину, определения необходимой степени утонения слоя kут и ее регулирования до требуемого значения, регулирование степени утонения слоя kут проводят изменением вылета нижнего ряда зубчатых утоняющих дисков.

Применение для плавного регулирования линейной плотности слоя изменения kут за счет вылета зубчатых утоняющих дисков нижнего ряда, путем перемещения стола в вертикальной плоскости, позволяет в зависимости от технологических свойств льна-долгунца и используемого оборудования установить на выходе из канала утонения требуемое значение q1т, обеспечив это более простым и дешевым оборудованием с упрощенной конструкцией и повышенной эксплуатационной надежностью, например, аналогичной конструкции СПЛ-2, которая выполнена на одном многоступенчатом редукторе и имеет один привод (Романов В.А. Повышение эффективности переработки льнотресты / В.А. Романов и др. // Механизация и электрификация сельского хозяйства. - 2010. - №8. - С. 24-25).

Изобретение иллюстрируется чертежами.

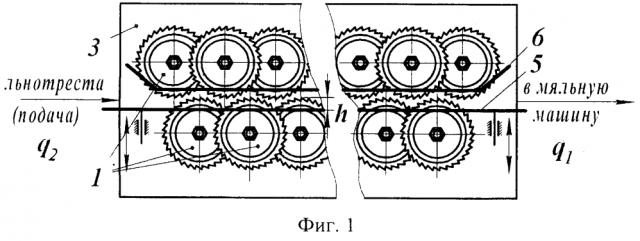

На фиг. 1 изображена схема устройства для реализации способа регулирования линейной плотности слоя стеблей льна-долгунца, вид спереди; на фиг. 2 - то же, вид сверху, привод поз. 4 не показан; на фиг. 3 - график зависимости коэффициента утонения kу от вылета нижнего ряда слоеутоняющих дисков над поверхностью стола.

Устройство для реализации способа регулирования линейной плотности слоя стеблей льна-долгунца содержит два ряда утоняющих зубчатых дисков 1, расположенных друг над другом и установленных на консольных валах 2, приводимых во вращение через редуктор 3 приводом 4, стол 5, выполненный с возможностью перемещения в вертикальной плоскости, ограничитель 6, предназначенный для исключения намоток стеблей льна-долгунца на верхние консольные валы 2.

Способ регулирования линейной плотности слоя стеблей льна-долгунца включает следующие операции:

- определение линейной плотности q2т исходного слоя стеблей льна-долгунца;

- определение требуемой линейной плотности q1т слоя на выходе из каналов утонения;

- определение и изменение степени утонения слоя kут до необходимого значения за счет изменения вылета h нижнего ряда зубчатых утоняющих дисков.

Заявленный способ регулирования линейной плотности слоя стеблей льна-долгунца осуществляют следующим образом.

Определяют линейную плотность q2т слоя стеблей льна-долгунца на подаче и линейную плотность q1т выходящего слоя из канала утонения, состоящего из верхнего и нижнего рядов утоняющих зубчатых дисков 1, расположенных друг над другом и установленных на консольных валах 2, приводимых во вращение через редуктор 3 приводом 4, затем определяют и изменяют степень утонения слоя kут до необходимого значения за счет соответствующего изменения вылета h нижнего ряда зубчатых утоняющих дисков 1 путем подъема или опускания стола 5 в вертикальной плоскости. Ограничитель 6 исключает намотки стеблей льна-долгунца на верхние консольные валы 2. Для конкретных конструктивных исполнений канала утонения значение величины подъема стола 5 (вылета зубчатых дисков h), необходимое для обеспечения того или иного значения kут, находится экспериментальным путем. Изменение kу в зависимости от вылета зубчатых дисков 1 над поверхностью стола 5 объясняется изменением числа зубьев и соответственно числа рабочих воздействий на материал при прохождении канала утонения, с уменьшением вылета h уменьшается величина значения kу. Зависимость kу от вылета слоеутоняющих дисков 1 над поверхностью стола 5 подтверждается данными экспериментальных исследований на графике, оси которого обозначают: - «Утонение» - kу; - «Вылет низ» и «Вылет верх» - соответственно вылет (ед. изм. мм) утоняющих зубчатых дисков 1 нижнего ряда и верхнего ряда над поверхностью стола 5 и над поверхностью ограничителя 6.

Таким способом регулирования линейной плотности слоя стеблей льна-долгунца рулонной заготовки при его подготовке к переработке на длинное волокно в мяльно-трепальных агрегатах, обеспечиваем повышение эффективности технологического процесса за счет упрощения конструкции и удешевления технических средств, необходимых для его реализации.

Способ регулирования линейной плотности слоя стеблей льна-долгунца рулонной заготовки при его подготовке к переработке на длинное волокно в мяльно-трепальных агрегатах, включающий операции определения линейной плотности исходного слоя, определения требуемой линейной плотности слоя при подаче в мяльную машину, определения необходимой степени утонения слоя и ее регулирования до требуемого значения, отличающийся тем, что регулирование степени утонения слоя проводят изменением вылета нижнего ряда зубчатых утоняющих дисков.