Титановый материал для сепаратора твердополимерного топливного элемента, сепаратор с его использованием и содержащий его твердополимерный топливный элемент

Иллюстрации

Показать всеИзобретение относится к титановому материалу для сепаратора твердополимерного топливного элемента. Титановый материал содержит пластинчатую матрицу, выполненную из титана или титанового сплава и имеющую шероховатую поверхность, на которой сформированы мелкие выступы; поверхностную оксидную пленку покрытия, сформированную по шероховатой поверхности и содержащую один или более оксидов титана; и покрытие кончиков, сформированное на поверхностной оксидной пленке покрытия в областях, содержащих кончики мелких выступов, и содержащее один или более благородных металлов. Доля в составе TiO [ITiO/(ITi+ITiO)×100], определяемая по максимальной интенсивности ITiO дифракционных пиков TiO и максимальной интенсивности ITi дифракционных пиков металлического Ti на кривой интенсивности рентгеновской дифракции поверхностной оксидной пленки покрытия, больше или равна 0,5%. Изобретение позволяет поддерживать низкое сопротивление контакта с электродом и хорошую начальную эффективность выработки электричества. 3 н. и 3 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к титановому материалу для сепаратора твердополимерного топливного элемента, к сепаратору, использующему этот титановый материал, а также к твердополимерному топливному элементу, содержащему этот сепаратор.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Топливный элемент использует энергию, образующуюся при реакции связывания водорода и кислорода, и поэтому является системой производства электричества следующего поколения, которая, как ожидается, будет внедряться и широко использоваться как с точки зрения экономии энергии, так и с точки зрения экологии. Существуют различные виды топливных элементов, такие как элементы с твердым электролитом, элементы с расплавленным карбонатом, элементы с фосфорной кислотой и элементы с полимерным электролитом.

[0003] Из них твердополимерный топливный элемент обеспечивает высокую плотность мощности, способен к миниатюризации, работает при более низкой температуре, чем другие типы топливных элементов, и легко запускается и останавливается. С учетом таких преимуществ ожидают, что твердополимерный топливный элемент будет использоваться для автомобилей и бытовых малогабаритных систем когенерации, и поэтому он привлекает особое внимание в настоящее время.

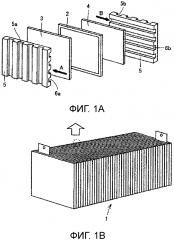

[0004] Фиг. 1A и 1B представляют собой схематичные изображения, показывающие строение твердополимерного топливного элемента (в дальнейшем может упоминаться просто как «топливный элемент»); Фиг. 1A – разобранный вид в перспективе одиночной ячейки, содержащейся в топливном элементе, а Фиг. 1B – вид в перспективе всего топливного элемента, изготовленного путем объединения множества одиночных ячеек.

[0005] Как показано на Фиг. 1A и 1B, топливный элемент 1 представляет собой сборку (стопку) одиночных ячеек. Как показано на Фиг. 1A, в одиночной ячейке слой 3 анодного газодиффузионного электрода (также называемый «пленкой топливного электрода», в дальнейшем называемый «анодом») укладывается на одну поверхность мембраны 2 из полимерного электролита, слой 4 катодного газодиффузионного электрода (также называемый «пленкой окислительного электрода», в дальнейшем называемый «катодом») укладывается на другую поверхность мембраны 2 из полимерного электролита, а на обе поверхности уложенной в стопку структуры укладываются соответственно сепараторы (биполярные пластины) 5a и 5b.

[0006] Среди топливных элементов имеется такой, в котором между двумя смежными одиночными ячейками или с интервалом в несколько одиночных ячеек располагаются сепараторы с каналами для циркуляции охлаждающей воды. Настоящее изобретение также имеет дело с титановым материалом для сепаратора такого водоохлаждаемого топливного элемента.

[0007] В качестве мембраны 2 из полимерного электролита (в дальнейшем называемой просто «мембраной электролита») используется главным образом протонпроводящая мембрана на основе фтора, имеющая группу обмена ионами водорода (протонами).

[0008] Как анод 3, так и катод 4 образованы главным образом из углеродного листа, в котором углеродному волокну, обладающему электропроводностью, придана форма листа (или углеродной бумаги, более тонкой, чем углеродный лист, или даже более тонкой углеродной ткани). Анод 3 и катод 4 могут быть снабжены катализаторным слоем, выполненным из дисперсного платинового катализатора, графитового порошка и, при необходимости, фторопласта с группой обмена ионами водорода (протонами). В этом случае газообразное топливо или окисляющий газ и катализаторный слой входят в контакт, и реакция ускоряется.

[0009] В сепараторе 5a на поверхности со стороны анода 3 образованы проходы 6a в виде канавок. Через проходы 6a пропускают газообразное топливо (водород или водородсодержащий газ) A, и к аноду 3 подается водород. В сепараторе 5b проходы 6b в виде канавок образованы на поверхности со стороны катода 4. Через проходы 6b пропускают окисляющий газ B, такой как воздух, и к катоду 4 подается кислород. За счет подачи этих газов протекает электрохимическая реакция и вырабатывается питание постоянного тока.

[0010] Главные функции, которые должен выполнять сепаратор твердополимерного топливного элемента, являются следующими:

(1) функция «прохода» для равномерной подачи газообразного топлива или окисляющего газа на поверхность батареи;

(2) функция «прохода» для эффективного выпуска воды, образующейся на катодной стороне после реакции, вместе с газом-носителем, таким как воздух или кислород, из топливного элемента за пределы системы;

(3) функция контактирования с электродной пленкой (анодом 3 или катодом 4) для того, чтобы сформировать проход электричества и дополнительно служить в качестве электрического «соединителя» между двумя смежными одиночными ячейками;

(4) функция «диафрагмы» между смежными ячейками, то есть между анодной камерой одной ячейки и катодной камерой смежной с ней ячейки; и

(5) функция «диафрагмы» между проходами для охлаждающей воды и смежной ячейкой в водоохлаждаемом топливном элементе.

[0011] Матричный материал сепаратора, используемого для твердополимерного топливного элемента (в дальнейшем называемого просто «сепаратором»), должен быть таким, который может обеспечить выполнение этих функций. Матричный материал грубо категоризируется на материалы на основе металла и материалы на основе углерода.

[0012] Сепаратор, выполненный из материала на основе углерода, получают способом, в котором графитовую подложку пропитывают термореактивной смолой, такой как смола на основе фенола или смола на основе фурана, и выполняют отверждение и прокаливание, способом, в котором углеродный порошок смешивают со смолой на основе фенола, смолой на основе фурана, каменноугольным пеком или т.п., полученный материал прессуют или отливают под давлением в форме пластины и выполняют прокаливание, получить стеклоуглерод и т.п. Когда используется материал на основе углерода, это дает то преимущество, что получается облегченный сепаратор, но при этом имеется проблема наличия газопроницаемости и проблема низкой механической прочности.

[0013] В качестве материала на основе металла используется титан, нержавеющая сталь, углеродистая сталь и т.п. Сепаратор, выполненный из этих материалов на основе металла, получают прессованием и т.п. Материал на основе металла имеет присущие металлу преимущества, заключающиеся в том, что обрабатываемость является хорошей, толщина сепаратора может быть уменьшена, и соответственно вес сепаратора может быть уменьшен; но при этом электропроводность может уменьшиться вследствие окисления поверхности металла. Следовательно, имеется проблема, заключающаяся в том, что сопротивление контакта между сепаратором, выполненным из материала на основе металла, и газодиффузионным слоем может увеличиться. Чтобы решить эту проблему, предлагаются следующие меры.

[0014] Патентный документ 1 предлагает процесс, в котором в матрице сепаратора, выполненной из титана, удаляют пассивную пленку покрытия с той поверхности, которая должна находиться в контакте с электродом, а затем эту поверхность покрывают благородным(и) металлом (металлами), таким как золото. Однако, принимая во внимание тот факт, что ожидается широкое использование твердополимерных топливных элементов в качестве топливных элементов для подвижных тел и стационарных топливных элементов, использование благородного металла (металлов) в большом количестве создает проблему с точки зрения экономики и ресурсных ограничений и не может быть массовым.

[0015] Патентный документ 2 предлагает титановый сплав, в котором увеличение сопротивления контакта подавляется путем травления титанового сплава, содержащего один, или два, или более элементов платиновой группы, и концентрирования элемента (элементов) платиновой группы на поверхности. Патентный документ 3 предлагает выполненный из титана сепаратор, в котором элемент(ы) платиновой группы концентрируют на поверхности путем травления, а затем выполняют термическую обработку в атмосфере с низкой концентрацией кислорода, инертном газе или восстановительной атмосфере с целью улучшения адгезии между сконцентрированным(и) на поверхности элементом(ами) платиновой группы и матрицей. Однако каждый сепаратор содержит элемент(ы) платиновой группы, а число стадий во время производства велико; следовательно, большого увеличения затрат невозможно избежать.

[0016] Следовательно, патентный документ 4 предлагает в качестве попытки решения вышеупомянутой проблемы без использования благородного металла способ, в котором на металлическом сепараторе с поверхностью, выполненной из титана, формируют электропроводящий контактный слой из углерода на поверхности путем парофазного осаждения. Однако обычно на поверхности титана образуется слой оксида титана, не обладающий электропроводностью, и сопротивление контакта не уменьшается, даже когда формируется электропроводящий контактный слой. Для того чтобы уменьшить сопротивление контакта, необходимо сформировать электропроводящий контактный слой немедленно после того, как удален упомянутый выше слой оксида титана, и большого увеличения затрат избежать невозможно.

[0017] Патентный документ 5 предлагает способ, в котором на поверхности сепаратора диспергируют электропроводящую керамику для того, чтобы уменьшить сопротивление контакта. Однако в этом способе, когда полученный материал формуют в пресс-форме из листового материала в форме сепаратора, диспергированная керамика препятствует формованию, и иногда происходит растрескивание или образуются сквозные отверстия в сепараторе во время обработки. Кроме того, керамика изнашивает пресс-форму, и, следовательно, возникает проблема замены пресс-формы на пресс-форму, выполненную из дорогого материала, такого как твердосплавный материал (с цементированным карбидом). Следовательно, способ по патентному документу 5 еще не использовался на практике.

[0018] Сопротивление контакта между сепаратором и газодиффузионным слоем увеличивается также за счет фторида, образующегося на поверхности сепаратора. В топливном элементе фторид-ионы образуются из мембраны 2 электролита, а с другой стороны, в ходе реакции в топливном элементе образуется вода. Тем самым получается водный раствор фтористого водорода; и, когда между мембраной 2 электролита и сепараторами 5a и 5b прикладывается напряжение, на поверхности сепаратора образуется фторид.

[0019] Патентный документ 6 раскрывает процесс, в котором поверхность матрицы, выполненной из титана или титанового сплава, гальванически покрывают благородным(и) металлом(ами), а затем выполняют термическую обработку при 300-800°C для того, чтобы сделать тоньше или вообще устранить пассивную пленку покрытия, существующую между матрицей и слоем металлизации. Однако, чтобы сформировать слой металлизации из благородного металла, требуется большое количество благородного(ых) металла(ов), что вызывает увеличение затрат.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0020] Патентный документ 1: JP 2003-105523A.

Патентный документ 2: JP 2006-190643A.

Патентный документ 3: JP 4032068B.

Патентный документ 4: JP 4367062B.

Патентный документ 5: JP H11-162479A.

Патентный документ 6: JP 2008-108490A.

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0021] Непатентный документ 1: «TITANIUM JAPAN» vol. 54, No. 4, p. 259.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0022] Задача настоящего изобретения состоит в том, чтобы предложить титановый материал для сепаратора твердополимерного топливного элемента, который решал бы описанные выше проблемы обычных технологий, мог бы поддерживать низкое сопротивление контакта с электродом, выполненным из углеродного волокна, и был бы недорогим.

[0023] Другая задача настоящего изобретения состоит в том, чтобы предложить сепаратор твердополимерного топливного элемента, который мог бы поддерживать низкое сопротивление контакта с электродом, выполненным из углеродного волокна, и был бы недорогим.

[0024] Еще одна задача настоящего изобретения состоит в том, чтобы предложить твердополимерный топливный элемент, который имел бы хорошую начальную эффективность выработки электричества, имел бы меньшую вероятность снижения эффективности выработки электричества и был бы недорогим.

РЕШЕНИЕ ПРОБЛЕМЫ

[0025] Сущность настоящего изобретения заключается в титановом материале в соответствии с нижеприведенным пунктом (A), сепараторе в соответствии с нижеприведенным пунктом (B) и твердополимерном топливном элементе в соответствии с нижеприведенным пунктом (C).

(A) Титановый материал для сепаратора твердополимерного топливного элемента, содержащий:

пластинчатую матрицу, выполненную из титана или титанового сплава и имеющую шероховатую поверхность, на которой сформированы мелкие выступы;

поверхностную оксидную пленку покрытия, сформированную по этой шероховатой поверхности и содержащую один или более оксидов титана; и

покрытие кончиков, сформированное на поверхностной оксидной пленке покрытия в области, соответствующей кончику мелкого выступа, и содержащее один или более благородных металлов,

причем доля в составе TiO [ITiO/(ITi+ITiO) × 100], определяемая по максимальной интенсивности ITiO дифракционных пиков TiO и максимальной интенсивности ITi дифракционных пиков металлического Ti на кривой интенсивности рентгеновской дифракции поверхностной оксидной пленки покрытия, больше или равна 0,5%.

[0026] (B) Сепаратор, содержащий титановый материал в соответствии с пунктом (A).

[0027] (C) Твердополимерный топливный элемент, содержащий сепаратор в соответствии с пунктом (B).

[0028] Шероховатость RSm шероховатой поверхности предпочтительно составляет от 0,5 до 5,0 мкм.

Угол θ при вершине мелкого выступа предпочтительно меньше или равен 60°.

Упомянутые один или более благородных металлов, содержащихся в покрытии кончиков, предпочтительно представляют собой один, или два, или более из Au, Pt, Pd, Ir, Rh и Ru.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0029] Поскольку в титановом материале матрица выполнена из титана или титанового сплава, поверхностная оксидная пленка покрытия представляет собой главным образом оксиды титана. В том случае, когда поверхностная оксидная пленка покрытия является естественной оксидной пленкой, пленка покрытия представляет собой главным образом TiO2. TiO2 практически не обладает электропроводностью. Однако в титановом материале по настоящему изобретению поверхностная оксидная пленка покрытия содержит TiO. Электрическое сопротивление TiO низко. Следовательно, когда титановый материал по настоящему изобретению используется для сепаратора твердополимерного топливного элемента, может быть уменьшено электрическое сопротивление между матрицей из титанового материала и анодом и катодом (электродами, каждый из которых выполнен из углеродного волокна).

[0030] Кроме того, в титановом материале по настоящему изобретению на шероховатой поверхности сформированы мелкие выступы, и на поверхностной оксидной пленке покрытия, сформированной в области, содержащей кончик мелкого выступа, предусмотрено покрытие кончиков, содержащее один или более благородных металлов. Сопротивление контакта с анодом и катодом может быть уменьшено за счет этих мелких выступов. Кроме того, поскольку маловероятно, что благородный металл (металлы) будет фторирован, даже когда титановый материал используется в качестве сепаратора твердополимерного топливного элемента в течение длительного времени, сопротивление контакта с анодом и катодом скорее всего будет поддерживаться на низком уровне благодаря покрытиям кончиков.

[0031] Следовательно, твердополимерный топливный элемент, содержащий этот сепаратор, обладает хорошей начальной эффективностью выработки электричества и меньшей вероятностью ухудшения эффективности выработки электричества.

[0032] Покрытие кончиков титанового материала не обязательно должно содержать элемент(ы) платиновой группы в качестве благородного металла (металлов) и может содержать, например, золото, которое является менее дорогим, чем элементы платиновой группы. Покрытие кончиков может быть сформировано только на поверхностной оксидной пленке покрытия, обеспеченной на участке кончика мелкого выступа; в этом случае количество используемого благородного металла (металлов) может быть значительно уменьшено. Следовательно, титановый материал по настоящему изобретению может быть приготовлен с низкими затратами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0033] [Фиг. 1] Фиг. 1 схематично показывает строение твердополимерного топливного элемента; Фиг. 1A представляет собой разобранный вид в перспективе одиночной ячейки, содержащейся в топливном элементе, а Фиг. 1B – вид в перспективе всего топливного элемента, изготовленного путем объединения множества одиночных ячеек.

[Фиг. 2] Фиг. 2 представляет собой ПРЭМ-изображение титанового материала в соответствии с одним примером настоящего изобретения.

[Фиг. 3] Фиг. 3 представляет собой ПЭМ-изображение приповерхностной области титанового материала в соответствии с одним примером настоящего изобретения.

[Фиг. 4] Фиг. 4 представляет собой схематическое поперечное сечение приповерхностной области титанового материала по настоящему изобретению.

[Фиг. 5] Фиг. 5 представляет собой поперечное сечение, иллюстрирующее угол θ при вершине мелкого выступа.

[Фиг. 6] Фиг. 6 представляет собой схему, иллюстрирующую способ измерения сопротивления контакта.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0034] Авторы настоящего изобретения приготовили титановый материал, который содержит матрицу, выполненную из титана или титанового сплава, и поверхностную оксидную пленку покрытия, сформированную по поверхности матрицы и обладающую электропроводностью, и исследовали топливный элемент, который содержит сепараторы, выполненные из такого титанового материала и углеродных листов, выполненных из углеродного волокна и контактирующих с поверхностями поверхностных оксидных пленок покрытия этих сепараторов.

[0035] Предполагается, что по меньшей мере на начальной стадии после начала использования топливного элемента существует широкомасштабный электропроводящий путь между матрицей и поверхностной оксидной пленкой покрытия титанового материала. С другой стороны, диаметр углеродного волокна углеродного листа, который образует анод 3 и катод 4, составляет несколько микрометров, и поэтому контакт с поверхностью поверхностной оксидной пленки покрытия является точечным контактом или линейчатым контактом. Когда топливный элемент эксплуатируется в течение длительного времени, на поверхности поверхностной оксидной пленки покрытия образуется не обладающий электропроводностью слой фторида или т.п. вследствие коррозии и т.д. Следовательно, электропроводящий путь между поверхностной оксидной пленкой покрытия и углеродным листом перекрывается, и сопротивление контакта с углеродным листом во время работы в течение длительного времени постепенно увеличивается.

[0036] Таким образом, авторы настоящего изобретения выдвинули идею о том, что электропроводящий путь между поверхностной оксидной пленкой покрытия, обладающей электропроводностью, и углеродным волокном может поддерживаться за счет покрывания поверхности поверхностной оксидной пленки покрытия благородным(и) металлом(ами). Как описано выше, титановый материал по настоящему изобретению содержит пластинчатую матрицу, выполненную из титана или титанового сплава и имеющую шероховатую поверхность, на которой сформированы мелкие выступы, поверхностную оксидную пленку покрытия, сформированную по шероховатой поверхности и содержащую один или более оксидов титана, а также покрытие кончиков, сформированное на поверхностной оксидной пленке покрытия в области, соответствующей кончику мелкого выступа, и содержащее один или более благородных металлов. Доля в составе TiO [ITiO/(ITi+ITiO)×100], определяемая по максимальной интенсивности ITiO дифракционных пиков TiO и максимальной интенсивности ITi дифракционных пиков металлического Ti на кривой интенсивности рентгеновской дифракции поверхностной оксидной пленки покрытия, больше или равна 0,5%.

[0037] При этом благородный(е) металл(ы) относится к 8 элементам-металлам: Au, Ag, Pt, Pd, Ir, Rh, Ru и Os. Однако Ag окисляется при его использовании в качестве части сепаратора топливного элемента и ухудшает характеристики топливного элемента, в частности, когда топливный элемент эксплуатируется в течение нескольких тысяч часов. Кроме того, с Os трудно обращаться без образования оксида. Таким образом, благородный(е) металл(ы), содержащий(е)ся в покрытии кончиков, предпочтительно представляет(ют) собой один, или два, или более из Au, Pt, Pd, Ir, Rh и Ru.

[0038] При этом матрица титанового материала может быть чистым титаном типа 1, 2, 3 или 4, предусмотренных в японском промышленном стандарте (JIS), или может быть титановым сплавом. Поверхностная оксидная пленка покрытия может содержать в дополнение к оксиду (оксидам) титана оксид примесного элемента, содержащегося в титане матрицы, и в том случае, когда матрица выполнена из титанового сплава, может дополнительно содержать оксид легирующего элемента.

[0039] «Кривая интенсивности рентгеновской дифракции поверхностной оксидной пленки покрытия» относится к кривой интенсивности рентгеновской дифракции, которая получается при выполнении измерения рентгеновской дифракции на поверхности, соответствующей шероховатой поверхности титанового материала, и отражает структуру поверхностной оксидной пленки покрытия и части матрицы.

[0040] Фиг. 2 представляет собой полученное в просвечивающем растровом электронном микроскопе (ПРЭМ) изображение титанового материала в соответствии с одним примером настоящего изобретения, а Фиг. 3 – полученное в просвечивающем электронном микроскопе (ПЭМ) изображение приповерхностной области титанового материала в соответствии с одним примером настоящего изобретения. Фиг. 4 представляет собой схематическое поперечное сечение приповерхностной области титанового материала по настоящему изобретению.

[0041] Проиллюстрированный титановый материал 10 содержит матрицу 11, выполненную из титана или титанового сплава. Матрица 11 по существу выполнена в форме пластины и имеет шероховатую поверхность 13, на которой плотно образовано множество мелких выступов 12. По шероховатой поверхности 13 матрицы 11 сформирована поверхностная оксидная пленка 14 покрытия. Поэтому поверхностная оксидная пленка 14 покрытия имеет выступы, отражающие форму мелких выступов 12. Поверхностная оксидная пленка 14 покрытия состоит главным образом из TiO2 и содержит TiO. На поверхностной оксидной пленке 14 покрытия предусмотрено содержащее один или более благородных металлов покрытие 15 кончиков, сформированное в области, соответствующей кончику мелкого выступа 12.

[0042] Во время фотографирования ПЭМ-изображения, показанного на Фиг. 3, выполняли элементный анализ методом энергодисперсионной рентгеновской спектрометрии (EDS) и в части внешнего слоя титанового материала 10 обнаружили Ti и O.

[0043] Толщина поверхностной оксидной пленки 14 покрытия предпочтительно больше или равна 3 нм, а предпочтительнее больше или равна 4 нм. При такой толщине получается достаточная долговечность поверхностной оксидной пленки 14 покрытия в присутствии фторид-ионов. Толщина поверхностной оксидной пленки 14 покрытия предпочтительно меньше или равна 15 нм, более предпочтительно меньше или равна 10 нм, а еще более предпочтительно меньше или равна 8 нм. При такой толщине обеспечивается низкое сопротивление контакта с анодом и катодом (электродами, каждый из которых выполнен из углеродного волокна) при использовании в качестве сепаратора топливного элемента.

[0044] Высота выступа поверхностной оксидной пленки 14 покрытия составляет от 0,1 до 3 мкм, например приблизительно 1,5 мкм. Даже если не обладающий электропроводностью слой фторида или т.п. формируется на поверхностной оксидной пленке 14 покрытия, электрический контакт с анодом и катодом легко получается с помощью такого выступа. Кроме того, поскольку маловероятно, что благородные металлы будут фторированы, с помощью покрытия 15 кончиков, обеспечиваемого на участке кончика выступа поверхностной оксидной пленки 14 покрытия, сопротивление контакта между матрицей 11 из титанового материала 10 и анодом и катодом с большой вероятностью будет поддерживаться на низком уровне, даже когда титановый материал 10 используется в качестве сепаратора твердополимерного топливного элемента в течение длительного времени.

[0045] Предполагается, что в титановом материале 10 по настоящему изобретению сопротивление контакта с углеродной бумагой уменьшается по сравнению с обычным титановым материалом не только за счет поверхностной оксидной пленки 14 покрытия, обладающей электропроводностью, но и за счет обеспечиваемых мелких выступов 12 и покрытия 15 кончиков. Более конкретно, предполагается, что в титановом материале 10 по настоящему изобретению сопротивление контакта уменьшается также за счет механизмов, описываемых ниже.

[0046] А именно предполагается, что электропроводность контакта значительно улучшается за счет следующих явлений: участки кончика мелких выступов 12 переплетаются с углеродными волокнами, которые являются другой стороной контакта, с образованием специальной электромагнитной среды, и создается состояние, в котором электроны и дырки, служащие в качестве носителей, могут проникать через поверхностную оксидную пленку покрытия; мелкий выступ 12 упруго деформируется, и поверхностная оксидная пленка 14 покрытия локально делается тонкой; поверхность контакта с углеродным волокном увеличивается; и т.п.

[0047] Кроме того, титановый материал по настоящему изобретению имеет по сравнению с обычным титановым материалом более высокую стойкость к коррозионной среде, содержащей фтор, и/или среде, в которой прикладывается электрический потенциал. Здесь «обычный титановый материал» относится к титановому материалу, который содержит матрицу практически без сформированных на ней мелких выступов и с поверхностной оксидной пленки покрытия, обладающей электропроводностью и сформированной на поверхности матрицы, и в котором практически нет благородного металла на поверхностной оксидной пленке покрытия.

[0048] Далее будет описан пример измерения сопротивления контакта титанового материала по настоящему изобретению и обычного титанового материала в содержащей фтор коррозионной среде и в среде, в которой прикладывается электрический потенциал. В этом испытании (испытании на ускоренную деградацию) в обоих случаях в качестве углеродной бумаги использовали один и тот же вид углеродной бумаги (TGP-H-120, производства компании Toray Industries, Inc.). Причина этого заключается в том, что сопротивление контакта изменяется в зависимости от вида используемой углеродной бумаги. Начальное сопротивление титанового материала по настоящему изобретению меньше или равно 10 мОм·см2, а для обычного титанового материала оно составляет, например, приблизительно 50-1000 мОм·см2.

[0049] Когда обычный титановый материал хранился в водной среде, содержащей фтор в количестве, большем или равном 2 частям на миллион (млн-1), в течение 3 часов, сопротивление контакта обычного титанового материала с углеродной бумагой увеличивалось со временем и стало большим или равным 100 мОм·см2. С другой стороны, когда титановый материал по настоящему изобретению хранился в водной среде, содержащей фтор в количестве 2-5 млн-1, в течение 24 часов, сопротивление контакта титанового материала по настоящему изобретению с углеродной бумагой сохранялось в диапазоне от 10 до меньшего или равного 20 мОм·см2. Таким образом, титановый материал по настоящему изобретению проявляет высокую стойкость к содержащей фтор коррозионной среде.

[0050] Когда между титановым материалом и углеродной бумагой прикладывали электрический потенциал величиной 1,0 В (относительно стандартного водородного электрода, СВЭ) в водном растворе серной кислоты с pH 3 в течение 24 часов, сопротивление контакта между титановым материалом и углеродной бумагой было следующим. В обычном титановом материале сопротивление контакта увеличилось со временем и стало большим или равным 30 мОм·см2; с другой стороны, в титановом материале по настоящему изобретению сопротивление контакта сохранялось в диапазоне от 10 до меньшего или равного 20 мОм·см2. Таким образом, титановый материал по настоящему изобретению проявляет высокую стойкость к среде, в которой прикладывается электрический потенциал.

[0051] Шероховатость RSm шероховатой поверхности 13 предпочтительно составляет от 0,5 до 5,0 мкм. Шероховатость RSm поверхности относится к тому, что определяется в JIS как «средняя длина элементов профиля» и является показателем среднего интервала между пиками и впадинами вогнутостей и выпуклостей. Чем меньше значение RSm, тем более плотно распределены вогнутости и выпуклости. У шероховатой поверхности 13 титанового материала 10 по настоящему изобретению значение RSm служит показателем плотности мелких выступов 12.

[0052] Трудно сформировать шероховатую поверхность 13 со значением RSm менее чем 0,5 мкм. Если значение RSm превышает 5,0 мкм, начальное сопротивление контакта с углеродным волокном становится большим (большим, чем 10 мОм·см2). Шероховатость RSm шероховатой поверхности 13 более предпочтительно составляет от 2,0 до 4,0 мкм. Шероховатая поверхность 13, имеющая шероховатость RSm в указанном диапазоне, может быть устойчиво сформирована.

[0053] Электропроводность контакта с углеродной бумагой зависит также от формы кончика мелкого выступа 12. В соответствии с результатами испытаний, полученными авторами настоящего изобретения, угол при вершине мелкого выступа 12 (в дальнейшем может также упоминаться как «угол при вершине») предпочтительно меньше или равен 60°. Если угол при вершине превышает 60°, начальное сопротивление контакта с углеродным волокном становится большим (большим чем 10 мОм·см2). Угол при вершине мелкого выступа 12 более предпочтительно составляет от 20 до 60°. Шероховатая поверхность 13, имеющая угол при вершине в указанном диапазоне, может быть устойчиво сформирована.

[0054] Для того чтобы измерить угол при вершине, сначала титановый материал разрезают перпендикулярно поверхности матрицы, и полученный разрез обрабатывают путем полировки среза (CP) или путем обработки сфокусированным ионным пучком (FIB), чтобы подготовить образец к изучению среза. Затем этот срез образца фотографируют с помощью растрового электронного микроскопа или просвечивающего электронного микроскопа.

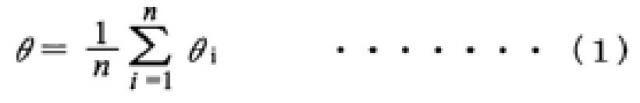

[0055] Фиг. 5 представляет собой вид в разрезе, иллюстрирующий угол θ при вершине мелкого выступа. В упомянутом выше изображении разреза для выпуклой вершины a1 и вогнутых вершин b1 и b2, смежных с обеими сторонами выпуклой вершины a1, измеряется угол между прямой линией L1, соединяющей выпуклую вершину a1 и вогнутую вершину b1, и прямой линией L2, соединяющей выпуклую вершину a1 и вогнутую вершину b2, и этот угол берется за угол θ1 при вершине. Аналогичным образом измеряется угол между прямой линией Li, соединяющей выпуклую вершину ai и вогнутую вершину bi, и прямой линией Li+1, соединяющей выпуклую вершину ai и вогнутую вершину bi+1, и этот угол берется за угол θi при вершине; и угол θ при вершине определяется по нижеприведенной формуле (1).

[0056] [Математическая формула 1]

где n может быть больше или равно 10.

<Относительно интенсивности рентгеновской дифракции>

[0057] На кривой интенсивности рентгеновской дифракции, которая получается при выполнении измерения рентгеновской дифракции на поверхности, соответствующей шероховатой поверхности 13 титанового материала 10, значение ITiO/(ITi+ITiO)×100 (в дальнейшем упоминаемое также как «доля TiO в составе»), определяемое по максимальной интенсивности ITiO дифракционных пиков TiO и максимальной интенсивности ITi дифракционных пиков металлического Ti, то есть отношение ITiO к (ITi+ITiO), больше или равно 0,5%. Предполагается, что дифракционные пики TiO получаются главным образом от TiO, присутствующего в поверхностной оксидной пленке 14 покрытия. Предполагается, что дифракционные пики металлического Ti получаются главным образом от металлического Ti, присутствующего в матрице 11.

[0058] Далее будет описан пример способа измерения рентгеновской дифракции и способа идентификации дифракционных пиков. Измерение рентгеновской дифракции выполняют при наклонном падении рентгеновских лучей, причем угол падения рентгеновских лучей фиксирован на 0,3° относительно поверхности титанового материала 10, в то время как угол обнаружения отраженных (дифрагированных) рентгеновских лучей изменяют, и дифракционные пики идентифицируют в полученной кривой интенсивности рентгеновской дифракции.

[0059] В качестве рентгенодифракционного прибора используется SmartLab производства компании Rigaku Corporation. В качестве источника используемого для измерения рентгеновского излучения применяют Co-Kα (длина волны: λ=1,7902 Å), и многослойное зеркало из пленки W/Si (на стороне падения лучей) размещается на той стороне образца из титанового материала, на которую падают лучи, и тем самым Kβ удаляется. Мощность рентгеновского источника (напряжение трубки/ток трубки) устанавливают на 9,0 кВт (45 кВ/200 мА). Глубина входа рентгеновских лучей при упомянутых выше условиях измерения составляет приблизительно 0,18 мкм для металлического Ti и приблизительно 0,28 мкм для оксида титана, и поэтому рентгенодифракционные пики отражают структуру области между поверхностью титанового материала и глубиной приблизительно 0,2-0,3 мкм от поверхности.

[0060] В качестве аналитического программного приложения используется программное обеспечение X'pert HighScore Plus производства компании Spectris Co., Ltd. Используя это аналитическое программное приложение, полученную при измерении кривую интенсивности рентгеновской дифракции можно сравнить с базой данных оксидов титана и металлического титана, такой как карточки Международного центра дифракционных данных (ICDD) №№ 01-078-2216, 98-002-1097, 01-072-6452 и 98-006-9970; по ним дифракционные пики могут быть идентифицированы.

<Соотношение между интенсивностью рентгеновской дифракции и электропроводностью>

[0061] На поверхности титана или титанового сплава обычно образуется поверхностная оксидная пленка покрытия, которая является пассивной пленкой покрытия. Такая поверхностная оксидная пленка покрытия обычно обладает изолирующими свойствами, и сопротивление контакта титана или титанового сплава, на котором сформировалась эта пленка покрытия, является высоким. Авторы настоящего изобретения установили, что при подвергании поверхности титана или титанового сплава заданной обработке поверхностная оксидная пленка покрытия приобретает электропроводность, и сопротивление контакта титана или титанового сплава может быть уменьшено.

[0062] Электропроводность оксида титана увеличивается, когда оксид титана дефицитен по кислороду относительно стехиометрического состава (TiO2), как в TiO. Следовательно, когда TiO, который имеет высокую электропроводность, содержится в поверхностной оксидной пленке покрытия титана или титанового сплава, электропроводность поверхностной оксидной пленки покрытия увеличивается. Авторы настоящего изобретения провели обширные исследования соотношения между интенсивностью рентгеновской дифракции оксида титана (TiO) на кривой интенсивности рентгеновской дифракции, которая получается путем измерения части наружного слоя титанового материала, и сопротивлением контакта.

[0063] В результате было найдено, что титановый материал проявляет низкое сопротивление контакта тогда, когда удовлетворяется условие ITiO/(ITi+ITiO)×100 ≥ 0,5%. Значение [ITiO/(ITi+ITiO)×100] является показателем доли TiO, содержащегося в части наружного слоя титанового материала; чем больше эта доля TiO, тем большее количество TiO содержит поверхностная оксидная пленка покрытия.

[0064] В том случае, когда доля TiO соста