Способ очистки дизельного топлива

Иллюстрации

Показать всеИзобретение относится к способу очистки светлых нефтепродуктов, в частности дизельных топлив, и предназначено для повышения качества хранящихся и используемых нефтепродуктов путем уменьшения содержания механических примесей, смол, парафиновых углеводородов, серосодержащих соединений, повышения смазывающих и низкотемпературных свойств, а также оптимизации углеводородного состава. Способ очистки дизельного топлива осуществляют путем его смешивания с реагентом, последующим отстаиванием и удалением механических примесей, смол и воды, где в качестве реагента используют 1-10% насыщенного водно-спиртового раствора гидроперита в расчете на объем очищаемого топлива, при этом в поток очищаемого топлива подают указанный реагент, после чего совместный поток топлива с реагентом подается в сопловый вход статического смесителя-активатора, состоящего из нескольких камер, в которых смесь подвергается многофакторному воздействию, при температуре смеси 45±5°С в течение 5-40 минут. Использование способа позволит повысить степень очистки дизельного топлива и улучшить его эксплуатационные свойства. 1 ил., 1 табл.

Реферат

Изобретение относится к способу очистки светлых нефтепродуктов, в частности дизельных топлив, и предназначено для повышения качества хранящихся и используемых нефтепродуктов путем уменьшения содержания механических примесей, смол, парафиновых углеводородов, серосодержащих соединений, повышения смазывающих и низкотемпературных свойств, а также оптимизации углеводородного состава.

Известен способ очистки дизельного топлива (патент РФ №2375411, МПК C10G 31/00, C10G 31/08, C10G 32/00, 06.06.2008) путем очистки его от вредных примесей, который включает дозированное перемешивание исходного топлива с водой, кавитационное воздействие на раствор и его разделение в отстойнике на дизельное топливо и осадок в виде отстоя. При этом перед дозированным перемешиванием с исходным топливом воду насыщают ионами железа, кавитационное воздействие на раствор осуществляют ультразвуком при барботировании в него углекислого газа с температурой 75-80°C, после чего на раствор воздействуют фотонами света.

Недостатки данного способа заключаются в сложности его осуществления за пределами специально оборудованных площадок, высокой себестоимости очистки при недостаточно высоком качестве получаемого топлива по его смазывающей способности и содержанию серы. В процессе очистки используются трудоемкие технологические процессы и разнообразное специальное оборудование.

Известен способ очистки дизельного топлива (патент РФ №2196902, МПК F02B 47/02, F02M 43/00, 15.05.2001), заключающийся в том, что топливо перемешивают с водой, гомогенизируют водотопливную смесь, производят ее разделение, причем ввод воды в топливо осуществляют дозировано, полученную смесь подвергают глубокой гомогенизации в режиме импульсной акустической кавитации в роторном аппарате с модуляцией потока, а затем проводят многократную циркуляцию смеси по контуру «роторный аппарат - емкость с топливной смесью - насос - роторный аппарат».

К недостаткам способа следует отнести низкое качество очистки от смол и серосодержащих соединений, недостаточную очистку от свободной воды после отстаивания, сложность реализации процесса, невысокие смазывающие свойства очищенного продукта.

Наиболее близким из известных способов к заявленному по достигаемому эффекту является способ очистки дизельного топлива (патент РФ №2477303 МПК C10G 29/20, C10G 31/10), заключающийся в том, что топливо перемешивают с 0,1-0,5% 10%-ного водного раствора карбамида, смесь отстаивают 2-3 часа до образования осадка, затем верхнюю отстоявшуюся часть смеси декантируют и нагревают до температуры 90±5°C с последующим центрифугированием в течение 10-20 минут для удаления оставшихся механических примесей, смол и воды при одновременном диспергировании карбамида.

К недостаткам способа следует отнести невысокое качество очистки от серосодержащих соединений и парафинов, пожароопасность процесса, вследствие нагрева топлива выше температуры вспышки, применение высокооборотистых реактивных центрифуг, которые могут мешать активной коагуляции смолистых соединений за счет их повторного диспергирования при прохождении через сопла.

Задачей изобретения является повышение степени очистки дизельного топлива и улучшение его эксплуатационных свойств.

Техническая задача - устранить указанные недостатки за счет увеличения активности реагентов и повышения гомогенизации реакционной смеси путем использования новых химических компонентов и механовоздействия.

Решение поставленной задачи достигается тем, что дизельное топливо смешивают с реагентом с последующим отстаиванием и удалением механических примесей, смол и воды, согласно изобретению в качестве реагента используют 1-10% насыщенного водно-спиртового раствора гидроперита в расчете на объем очищаемого топлива, смешивание осуществляют в статическом смесителе-активаторе при температуре смеси 45±5°C в течение 5-40 минут. Смешивание дизельного топлива с реагентом осуществляют в смесителе-активаторе известного по патенту РФ №2592801, МПК B01F 13/10, 23.06.2015, который интенсифицирует тепломассоперенос, преобразует кинетическую энергию движения жидкости во внутреннюю энергию, генерирует кавитационное и тепловое воздействие на проходящий поток, тем самым способствуя активации атомов и молекул смеси и увеличению их реакционной способности. В результате реагент более равномерно распределяется по всему объему обрабатываемого топлива, проявляет окислительную и сорбционную способность по отношению к серосодержащим соединениям, смолам и парафинам, присутствующим в топливе. Происходит преобразование нестабильных серосодержащих соединений в более стабильные формы, укрупнение микросоставляющих смол и выпадение их в осадок. Карбамид, в небольших количествах входящий в состав гидроперита, при взаимодействии с обрабатываемым топливом частично диспергируется в нем, повышая его смазывающие свойства.

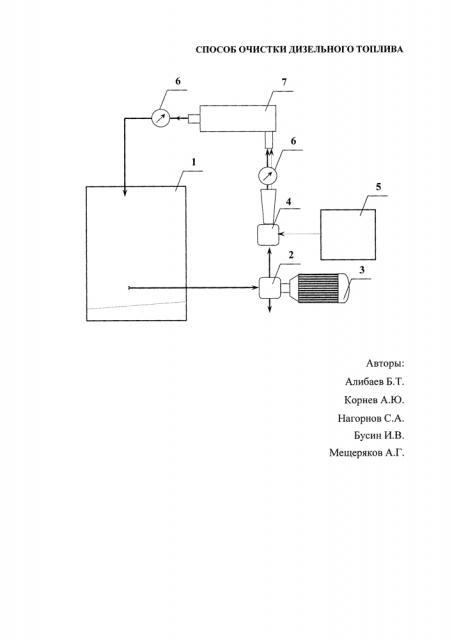

Осуществление способа поясняется приведенной схемой. Дизельное топливо закачивают в емкость 1, температура топлива в емкости составляет 20°C. Далее топливо с помощью насоса 2 с электроприводом 3 перекачивается по круговому циклу. При прохождении по топливопроводу (на схеме не показан) через дозирующий насос 4 в поток очищаемого топлива из емкости 5 подается реагент - насыщенный водно-спиртовой раствор гидроперита (1-10% от объема топлива), после чего совместный поток топлива с реагентом через манометр 6 попадает в сопло с тангенциальным вводом смесителя-активатора 7. За счет особой конструкции смесителя-активатора, состоящего из нескольких камер, инициируется многофакторное воздействие на смесь. В первой камере осуществляется кинематическое действие, которое реализовано посредством подачи жидкости в сопловый вход с тангенциальным вводом и винтовыми элементами, во второй камере генерируется кавитационное воздействие, в третьей камере общий поток разделяется на малые пересекающиеся струи и подвергается дополнительному воздействию магнитного поля. Использование многофакторного импульсного воздействия способствует активному смешиванию многофазных систем, тем самым интенсифицируется тепломассоперенос между реагентом и топливом, происходит нарушение межмолекулярного взаимодействия между составляющими топлива, а микровзрывы кавитационных пузырьков интенсифицируют химические реакции в обрабатываемой смеси. После чего смесь возвращается в емкость 1. Длительность цикла составляет 5-40 минут в зависимости от исходного качества топлива и взятого количества реагента. Температура смеси при этом возрастает до 45±5°C. Далее производится отстаивание смеси в емкости 1 в течение 0,5-2 часов. В нижней части емкости образуется шламовый осадок, составляющий 1-2% от общего объема смеси, заливаемой в емкость. Осадок отделяется от основного объема очищаемого топлива, который посредством насоса 2 перекачивается в емкости хранения или на доочистку.

Результаты опытов по обработке дизельного топлива по прототипу и предлагаемому способу представлены в таблице.

Хромотографическое определение серы показало снижение количества наиболее вредных меркаптановых и тиофеновых производных серосодержащих соединений по сравнению с прототипом. Это связано с тем, что карбамид, по сравнению с гидроперитом, не может активно влиять на серосодержащие соединения, так как в гидроперите содержится пероксид водорода, который окисляет серосодержащие соединения. За счет очистки топлива по предлагаемому способу происходит изменение фракционного состава - снижение 90 и 95% точки перегонки, уменьшается количество общей и меркаптановой серы, содержание фактических смол и парафинов, улучшается смазывающая способность топлива и его низкотемпературные свойства.

Очистка топлива производится на несложном оборудовании без использования дорогостоящих добавок, при высоком конечном результате повышения качества топлива.

Способ очистки дизельного топлива путем его смешивания с реагентом с последующим отстаиванием и удалением механических примесей, смол и воды, отличающийся тем, что в качестве реагента используют 1-10% насыщенного водно-спиртового раствора гидроперита в расчете на объем очищаемого топлива, при этом в поток очищаемого топлива подают указанный реагент, после чего совместный поток топлива с реагентом подается в сопловый вход статического смесителя-активатора, состоящего из нескольких камер, в которых смесь подвергается многофакторному воздействию, при температуре смеси 45±5°С в течение 5-40 минут.