Способ разработки крутопадающих месторождений твердых полезных ископаемых

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при разработке крутопадающих месторождений твердых полезных ископаемых, в частности скального и полускального типов. Технический результат заключается в повышении производительности, надежности и расширении технологической эффективности разрушения пород различной степени крепости в стесненных условиях посредством регулирования усилия резания в зоне разработки и формирования в поверхностном слое обрабатываемого массива зон разрушения с учетом прочностных характеристик породы, уменьшении объема вскрышных работ, снижении экологической нагрузки на окружающую среду в районе ведения горных работ. Способ включает позиционирование автоматизированного комплекса глубокой разработки относительно забоя, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости консольной телескопической стрелы с основной, промежуточной и головной секциями с учетом направления залегания рудного тела. Для интенсификации процесса резания и активизации пневмотранспортирования отбойно-погрузочный орган снабжен виброустановкой, частота колебаний которой регулируется в зависимости от физико-механических характеристик горных пород и режимов резания отбойно-погрузочного органа. Привод отбойно-погрузочного органа и виброустановка размещены на головной секции, а телескопически подвижное сопло размещено в головной секции. 4 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке крутопадающих месторождений твердых полезных ископаемых, в частности скального и полускального типов.

Известно фрезерное устройство, которое содержит фрезерное устройство, содержащее раму, две дисковые фрезы, установленные с возможностью приводного вращения вокруг параллельных осей и способ разработки грунта. Способ используется при разработке щелей для возведения изоляционных стен [1].

Данное устройство и способ используются для разработки пород в строго вертикальном направлении.

Известен комплекс глубокой разработки пластов, представляющий собой комбайн с горизонтальным цилиндрическим барабаном с режущими зубьями, управляемым узлом толкателя. Дистанционно управляемый модуль режущей головки внедряется в пласт с помощью упорных усилий конвейера, последовательно наращиваемого по мере углубления и образующий единый став между поверхностным и выемочным модулями [2].

Необходимость оставления межзабойных целиков для поддержания кровли при разработке горизонтально и пологозалегающих пластов снижает коэффициент извлечения полезного ископаемого из недр. Данное устройство позволяет отрабатывать лишь горизонтальные и пологонаклонные пласты полезного ископаемого. При наращивании секций конвейера, а также их демонтаже, при перестановке комбайна к новому забою увеличиваются простои комплекса, снижается производительность.

Известна конструкция универсального проходческого агрегата, включающего отбойно-погрузочный орган с входными окнами, стрелу с центральным полым валом, поворотные устройства исполнительного органа, подвижный корпус с механизмом передвижения, гидропневмоэлеватор [3]. Агрегат, у которого отбойно-погрузочный орган обеспечивает одновременное разрушение массива и транспортировку полученной горной массы, предназначен для проходки подземных горных выработок.

Конструкция агрегата не обеспечивает возможность работы в стесненных условиях и не позволяет вести разработку крутопадающих рудных тел открыто-подземным способом.

Наиболее близким по технической сущности является способ разработки крутопадающих месторождений твердых полезных ископаемых и автоматизированный способ глубокой разработки, включающий позиционирование автоматизированного комплекса глубокой разработки относительно забоя, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости консольной телескопической стрелы с основной, промежуточной и головной секциями с учетом направления залегания рудного тела [4]. На головной секции установлен составной рабочий орган с режущими инструментами. Контроль параметров горной породы осуществляется посредством датчиков контроля физико-механических характеристик горных пород, которые установлены на головной секции и связаны с автоматической системой управления автоматизированным комплексом глубокой разработки для настраивания режимов резания горной породы. Удаление горной массы из забоя ведется посредством вакуумной системы пневмотранспортирования с телескопическим пневмопроводом и воздушным насосом.

Конструкция оборудования автоматизированного комплекса глубокой разработки, включающая отдельные исполнительные органы для разрушения массива и транспортировки горной массы, не обеспечивает максимальной компактности и не позволяет работать в стесненных условиях при отработке рудных тел малой мощности. При разработке нижней части забоя удаление горной массы из забоя затрудняется, в результате чего производительность комплекса снижается. При значительном выдвижении консольной телескопической стрелы снижается ее жесткость и устойчивость всего комплекса.

Технический результат заключается в повышении производительности, надежности и расширении технологической эффективности разрушения пород различной степени крепости в стесненных условиях посредством регулирования усилия резания в зоне разработки и формирования в поверхностном слое обрабатываемого массива зон разрушения с учетом прочностных характеристик породы, уменьшении объема вскрышных работ, снижении экологической нагрузки на окружающую среду в районе ведения горных работ.

Технический результат достигается тем, что в способе разработки крутопадающих месторождений твердых полезных ископаемых, включающем позиционирование автоматизированного комплекса глубокой разработки относительно забоя, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости консольной телескопической стрелы с основной, промежуточной и головной секциями с учетом направления залегания рудного тела, контроль параметров горной породы посредством датчиков контроля физико-механических характеристик горных пород, которые установлены на головной секции и связаны с автоматической системой управления автоматизированным комплексом глубокой разработки для настраивания режимов резания горной породы отбойно-погрузочным органом с входными окнами, удаление горной массы из забоя посредством вакуумной системы пневмотранспортирования с телескопическим пневмопроводом и воздушным насосом, для интенсификации процесса резания и активизации пневмотранспортирования отбойно-погрузочный орган снабжен виброустановкой, частота колебаний которой регулируется в зависимости от физико-механических характеристик горных пород и режимов резания отбойно-погрузочного органа посредством автоматической системы управления, при этом привод отбойно-погрузочного органа и виброустановка размещены на головной секции, а телескопически подвижное сопло размещено в головной секции, причем основная секция снабжена гидравлическими распорками, позиционирование которых осуществляется посредством автоматической системы управления для обеспечения жесткости основной секции и повышения устойчивости автоматизированного комплекса глубокой разработки.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Способ разработки крутопадающих месторождений твердых полезных ископаемых изображен на чертежах.

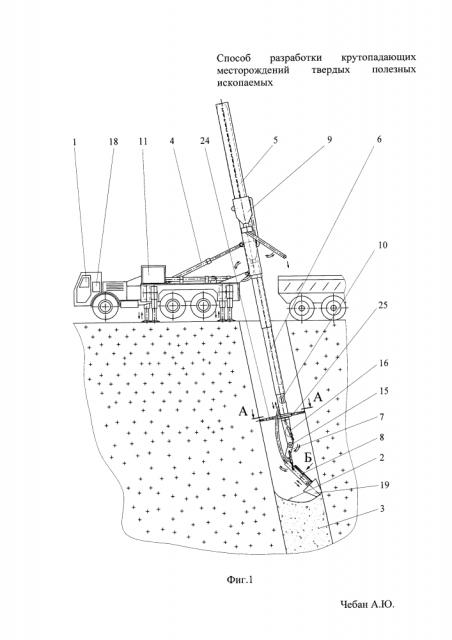

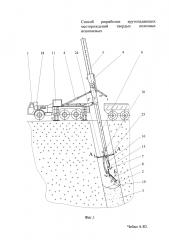

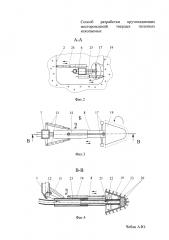

На фиг. 1 - общий вид автоматизированного комплекса глубокой разработки в рабочем положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Способ разработки крутопадающих месторождений твердых полезных ископаемых выполняется с помощью автоматизированного комплекса глубокой разработки 1. Автоматизированный комплекс глубокой разработки 1 позиционируется относительно забоя 2 с учетом направления залегания рудного тела 3. Автоматизированный комплекс глубокой разработки 1 включает механизм поворота в вертикальной плоскости 4 консольной телескопической стрелы 5 с основной секцией 6, промежуточной секцией 7 и головной секцией 8, вакуумную систему пневмотранспортирования 9 с телескопическим пневмопроводом 10 и воздушным насосом 11. Головная секция 8 через шаровую опору 12 и гидроцилиндры 13 соединена с промежуточной секцией 7. На головной секции 8 установлен гидроцилиндр 14 для ее телескопирования. Промежуточная секция 7 посредством шарнира 15 и гидроцилиндра 16 соединена с основной секцией 6. Датчики контроля 17 физико-механических характеристик горных пород установлены на головной секции 8 и связаны с автоматической системой управления 18 автоматизированным комплексом глубокой разработки 1. Отбойно-погрузочный орган 19 с входными окнами 20 оснащен приводом 21 и виброустановкой 22, которые размещены на головной секции 8. Телескопически подвижное сопло 23 размещено в головной секции 8. Основная секция 6 снабжена гидравлическими распорками 24, 25 для обеспечения жесткости основной секции 6 и повышения устойчивости автоматизированного комплекса глубокой разработки 1.

Способ разработки крутопадающих месторождений твердых полезных ископаемых осуществляется следующим образом.

Производится позиционирование автоматизированного комплекса глубокой разработки 1 относительно забоя 2, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости 4 консольной телескопической стрелы 5 с основной секцией 6, промежуточной секцией 7 и головной секцией 8 с учетом направления залегания рудного тела 3. Контроль параметров горных пород осуществляется посредством датчиков контроля 17 физико-механических характеристик горных пород, которые установлены на головной секции 8 и связаны с автоматической системой управления 18 автоматизированным комплексом глубокой разработки 1 для настраивания режимов резания горной породы отбойно-погрузочным органом 19 с входными окнами 20. Удаление горной массы из забоя 2 осуществляется посредством вакуумной системы пневмотранспортирования 9 с телескопическим пневмопроводом 10 и воздушным насосом 11. Перемещение отбойно-погрузочного органа 19 в забое 2 осуществляется за счет поворота промежуточной секции 7 относительно шарнира 15 посредством гидроцилиндра 16, поворота головной секции 8 посредством гидроцилиндров 13 относительно шаровой опоры 12 и телескопирования головной секции 8 посредством гидроцилиндра 14. Вращение отбойно-погрузочного органа 19 производится приводом 21, отбитая горная масса через входные окна 20 подается к телескопически подвижному соплу 23 и транспортируется воздушным потоком. Для интенсификации процесса резания и активизации пневмотранспортирования виброустановка 22 обеспечивает колебания отбойно-погрузочного органа 19 с частотой, регулируемой в зависимости от физико-механических характеристик горных пород и режимов резания отбойно-погрузочного органа 19 посредством автоматической системы управления 18. Гидравлические распорки 24, 25 основной секции 6 посредством автоматической системы управления 18 позиционируются в забое 2 для обеспечения жесткости основной секции 6 и повышения устойчивости автоматизированного комплекса глубокой разработки 1.

Способ повышает производительность, надежность и расширяет технологическую эффективность разрушения пород различной степени крепости в стесненных условиях. Способ обеспечивает повышение безопасности ведения добычных работ и снижение экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации

1. Патент РФ №2310725 от 20.11.2007. Фрезерное устройство и способ разработки грунта.

2. Задавин Г.Д., Лейдерман Л.П. Освоение Элегестского каменноугольного месторождения - основа создания новой сырьевой базы коксующихся углей // Рациональное освоение недр. - 2012. - №2. - С. 38-44.

3. Патент РФ №2172836 от 27.08.2001. Универсальный проходческий агрегат.

4. Патент РФ №2541992 от 20.02.2015. Способ разработки крутопадающих месторождений твердых полезных ископаемых и автоматизированный комплекс глубокой разработки.

Способ разработки крутопадающих месторождений твердых полезных ископаемых, включающий позиционирование автоматизированного комплекса глубокой разработки относительно забоя, приведение его в рабочее исходное состояние посредством механизма поворота в вертикальной плоскости консольной телескопической стрелы с основной, промежуточной и головной секциями с учетом направления залегания рудного тела, контроль параметров горной породы посредством датчиков контроля физико-механических характеристик горных пород, которые установлены на головной секции и связаны с автоматической системой управления автоматизированным комплексом глубокой разработки для настраивания режимов резания горной породы отбойно-погрузочным органом с входными окнами, удаление горной массы из забоя посредством вакуумной системы пневмотранспортирования с телескопическим пневмопроводом и воздушным насосом, отличающийся тем, что для интенсификации процесса резания и активизации пневмотранспортирования отбойно-погрузочный орган снабжен виброустановкой, частота колебаний которой регулируется в зависимости от физико-механических характеристик горных пород и режимов резания отбойно-погрузочного органа посредством автоматической системы управления, при этом привод отбойно-погрузочного органа и виброустановка размещены на головной секции, а телескопически подвижное сопло размещено в головной секции, причем основная секция снабжена гидравлическими распорками, позиционирование которых осуществляется посредством автоматической системы управления для обеспечения жесткости основной секции и повышения устойчивости автоматизированного комплекса глубокой разработки.