Способ разработки прочных горных пород

Иллюстрации

Показать всеИзобретение относится к горной промышленности, строительству и может быть использовано для разработки прочных горных пород посредством рыхлительных агрегатов без проведения буровзрывных работ. Способ повышает производительность, надежность и технологическую эффективность разработки прочных горных пород. Способ разработки прочных горных пород включает массированное бурение скважин по всей площади блока, подготавливаемого к выемке, рыхление машинным способом с разрушением целиков горной породы между скважинами. Бурение рядов скважин и позиционирование осуществляется буровым станком с помощью автоматической системы на расчетную глубину вдоль подготавливаемого к выемке блока. Минимальный диаметр скважин для ослабления массива, расчет количества скважин, расстояние между скважинами в ряду и расстояние между рядами определяются на основе оценки физико-механических характеристик породы. Наконечник рыхлителя опускается в разбуренное устье скважины для последующего рыхления под уклон. Направление движения рыхлительного агрегата вдоль ряда скважин обеспечивается автоматической системой с последующим перемещением в верхнее положение и позиционированием наконечника рыхлителя в разбуренном устье скважины смежного ряда в зоне горизонтального верхнего слоя. После рыхления верхнего слоя массива осуществляется сталкивание разрыхленной горной массы бульдозером вниз с последующим рыхлением нижележащего слоя горной породы рыхлительным агрегатом. 3 ил.

Реферат

Изобретение относится к горной промышленности, строительству и может быть использовано для разработки прочных горных пород посредством рыхлительных агрегатов без проведения буровзрывных работ.

Известен способ разупрочнения поверхностного слоя уступов карьеров при сезонном промерзании породы [1], включающий бурение скважин в откосах уступов и отрывки параллельных траншей роторным траншейным экскаватором на глубину промерзания породы на рабочих площадках уступов. После разупрочнения мерзлого слоя породы со стороны откоса и рабочей площадки уступа выемка блоков мерзлой породы между траншеями и пробуренными скважинами ведется карьерным экскаватором.

Недостатками данного способа являются большие динамические нагрузки на карьерный экскаватор при разработке мерзлой породы и невозможность применения данной технологии при разработке прочных горных пород.

Известна технология разработки блочного камня с применением шпуровых газогенераторов давления [2], включающая бурение в горном массиве шпуров, местное приготовление пиротехнического средства для газогенераторов давления, размещение в шпурах газогенераторов давления на определенном расстоянии друг от друга, плотную забойку шпуров для исключения «прострела» и преждевременной разгрузки давления в шпурах, инициирование газогенераторов.

Недостатками данной технологической схемы являются многооперационность и низкая производительность процесса, а также высокая себестоимость проведения работ.

Известна технологическая схема подготовки горных пород рыхлением на наклонной площадке [3], применяемая для подготовки к экскавации плотных, смерзшихся и полускальных пород. Рыхление горной породы осуществляется тракторными рыхлителями на наклонной поверхности путем проведения параллельных смежных проходов, разрыхленная горная масса затем штабелируется специальным бульдозером или тракторным рыхлителем, оборудованным отвалом.

Недостатком данной технологической схемы является низкая производительность оборудования при рыхлении прочных горных пород.

Наиболее близким по технологической сущности является способ подготовки горных пород к выемке для добычи угля открытым способом [4], включающий массированное бурение скважин по всей площади блока, подготавливаемого к выемке, рыхление машинным способом с разрушением целиков горной породы между скважинами. Массирование бурения скважин обеспечивается многоштанговым бурильным агрегатом на глубину до 3 м, перемещаемым с одного участка блока уступа на другой с помощью подъемного крана.

Недостатком данного способа является применение сложных, громоздких и дорогостоящих конструкций многоштанговых буровых агрегатов для бурения прочных пород, переустановка которых ведется с помощью дополнительного оборудования, в результате чего трудоемкость и себестоимость работ по подготовке пород к выемке возрастают.

Технический результат заключается в повышении производительности, надежности и технологической эффективности разработки прочных горных пород.

Технический результат достигается тем, что в способе разработки прочных горных пород, включающем массированное бурение скважин по всей площади блока, подготавливаемого к выемке, рыхление машинным способом с разрушением целиков горной породы между скважинами, бурение рядов скважин и позиционирование осуществляется буровым станком с помощью автоматической системы на расчетную глубину вдоль подготавливаемого к выемке блока, при этом минимальный диаметр скважин для ослабления массива, расчет количества скважин, расстояние между скважинами в ряду и расстояние между рядами определяются на основе оценки физико-механических характеристик породы, а разбуренное устье скважин для заглубления наконечника рыхлителя рыхлительного агрегата в массив разбуривается в зоне горизонтального верхнего слоя, примыкающего к наклонной поверхности, на глубину внедрения наконечника рыхлителя в массив до диаметра, превышающего размер наконечника рыхлителя, а наконечник рыхлителя опускается в разбуренное устье скважины для последующего рыхления под уклон, при этом направление движения рыхлительного агрегата вдоль ряда скважин обеспечивается автоматической системой с последующим перемещением в верхнее положение и позиционированием наконечника рыхлителя в разбуренном устье скважины смежного ряда в зоне горизонтального верхнего слоя, при этом после рыхления верхнего слоя массива осуществляется сталкивание разрыхленной горной массы бульдозером вниз с последующим рыхлением нижележащего слоя горной породы рыхлительным агрегатом.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Способ разработки прочных горных пород изображен на чертежах.

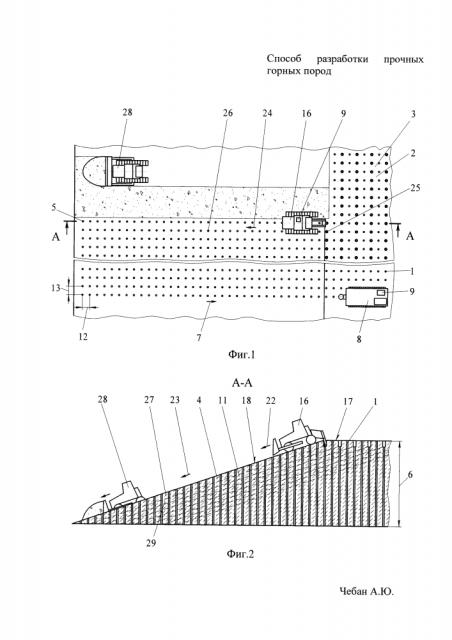

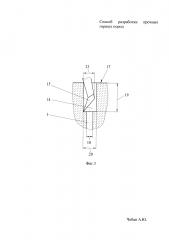

На фиг. 1 - схема разработки блока прочных горных пород с применением бурового станка, рыхлительного агрегата и бульдозера; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - позиционирование наконечника рыхлителя в разбуренном устье скважины.

Способ разработки прочных горных пород, включающий массированное бурение скважин 1 по всей площади 2 блока 3, подготавливаемого к выемке, рыхление машинным способом с разрушением целиков 4 горной породы между скважинами 1. Для бурения рядов 5 скважин 1 и позиционирования на расчетную глубину 6 вдоль 7 подготавливаемого к выемке блока 3 используется буровой станок 8 с автоматической системой 9. Минимальный диаметр 10 скважин 1 для ослабления массива 11, количество скважин 1, расстояние между скважинами 12 в ряду 5 и расстояние между рядами 13 определяются на основе оценки физико-механических характеристик породы. Разбуренное устье 14 скважин 1 для заглубления наконечника рыхлителя 15 рыхлительного агрегата 16 в массив 11 располагается в зоне горизонтального верхнего слоя 17, примыкающего к наклонной поверхности 18. Разбуренное устье 14 сформировано на глубину внедрения 19 наконечника рыхлителя 15 в массив 11 до диаметра 20, превышающего размер 21 наконечника рыхлителя 15. Направление 22 движения рыхлительного агрегата 16 под уклон 23 вдоль 24 ряда 5 скважин 1 обеспечивается автоматической системой 9 с последующим перемещением в верхнее положение 25 и позиционированием наконечника рыхлителя 15 в разбуренном устье 14 скважины 1 смежного ряда 26 в зоне горизонтального верхнего слоя 17. После рыхления верхнего слоя 27 массива 11 осуществляется сталкивание разрыхленной горной массы бульдозером 28 под уклон 23 с последующим рыхлением нижележащего слоя 29 горной породы рыхлительным агрегатом 16.

Способ разработки прочных горных пород осуществляется следующим образом.

Массированное бурение скважин 1 ведется по всей площади 2 блока 3, подготавливаемого к выемке, рыхление машинным способом производится с разрушением целиков 4 горной породы между скважинами 1. Бурение рядов 5 скважин 1 и позиционирование осуществляется буровым станком 8 с помощью автоматической системы 9 на расчетную глубину 6 вдоль 7 подготавливаемого к выемке блока 3. Минимальный диаметр 10 скважин 1 для ослабления массива 11, расчет количества скважин 1, расстояние между скважинами 12 в ряду 5 и расстояние между рядами 13 определяются на основе оценки физико-механических характеристик породы. Разбуренное устье 14 скважин 1 для заглубления наконечника рыхлителя 15 рыхлительного агрегата 16 в массив 11 формируется в зоне горизонтального верхнего слоя 17, примыкающего к наклонной поверхности 18, на глубину внедрения 19 наконечника рыхлителя 15 в массив 11 до диаметра 20, превышающего размер 21 наконечника рыхлителя 15. Наконечник рыхлителя 15 опускается в разбуренное устье 14 скважины 1 для последующего рыхления под уклон 23. Направление 22 движения рыхлительного агрегата 16 вдоль 24 ряда 5 скважин 1 обеспечивается автоматической системой 9 с последующим перемещением в верхнее положение 25 и позиционированием наконечника рыхлителя 15 в разбуренном устье 14 скважины 1 смежного ряда 26 в зоне горизонтального верхнего слоя 17. После рыхления верхнего слоя 27 массива 11 осуществляется сталкивание разрыхленной горной массы бульдозером 28 вниз с последующим рыхлением нижележащего слоя 29 горной породы рыхлительным агрегатом 16.

Способ повышает производительность, надежность и технологическую эффективность работы горного оборудования при разработке массива прочных горных пород.

Источники информации

1. Патент РФ №2187647 Способ разупрочнения поверхностного слоя уступов карьеров при сезонном промерзании породы / Шемякин С.А. Опубликовано 20.08.2002. Бюл. №23.

2. Березуев Ю.А. Применение шпуровых газогенераторов давления на карьерах блочного камня // Горный журнал, 2008, №1, с. 50-52.

3. Анистратов Ю.И., Анистратов К.Ю., Щадов М.И. Справочник по открытым горным работам. М.: НТЦ «ГОРНОЕ ДЕЛО», 2010, с. 133-135, рис. 5.26.

4. Патент РФ №2545557 Способ подготовки горных пород к выемке для добычи угля открытым способом / Ковчугай А.Г. Опублик. 10.04.2015. Бюл. №10.

Способ разработки прочных горных пород, включающий массированное бурение скважин по всей площади блока, подготавливаемого к выемке, рыхление машинным способом с разрушением целиков горной породы между скважинами, отличающийся тем, что бурение рядов скважин и позиционирование осуществляется буровым станком с помощью автоматической системы на расчетную глубину вдоль подготавливаемого к выемке блока, при этом минимальный диаметр скважин для ослабления массива, расчет количества скважин, расстояние между скважинами в ряду и расстояние между рядами определяются на основе оценки физико-механических характеристик породы, а разбуренное устье скважин для заглубления наконечника рыхлителя рыхлительного агрегата в массив разбуривается в зоне горизонтального верхнего слоя, примыкающего к наклонной поверхности, на глубину внедрения наконечника рыхлителя в массив до диаметра, превышающего размер наконечника рыхлителя, а наконечник рыхлителя опускается в разбуренное устье скважины для последующего рыхления под уклон, при этом направление движения рыхлительного агрегата вдоль ряда скважин обеспечивается автоматической системой с последующим перемещением в верхнее положение и позиционированием наконечника рыхлителя в разбуренном устье скважины смежного ряда в зоне горизонтального верхнего слоя, при этом после рыхления верхнего слоя массива осуществляется сталкивание разрыхленной горной массы бульдозером вниз с последующим рыхлением нижележащего слоя горной породы рыхлительным агрегатом.