Охладительная дельта для системы сухого охлаждения

Иллюстрации

Показать всеНастоящее изобретение относится к теплотехнике и может быть использовано в охладительной дельте для охлаждения жидкостей, газов и паров, причем указанная охладительная дельта содержит охладительные панели, расположенные под углом друг к другу, в которых расположены охладительные трубки, проходящие горизонтально или, по существу, горизонтально, при этом охладительная дельта дополнительно содержит первый коллектор для потока среды, соединенный с охладительными трубками в месте соединения охладительных панелей и обеспечивающий пространство для соединения охладительных трубок по потоку, и вторые коллекторы для потока среды, присоединенные к противоположным относительно первого коллектора для потока среды концам охладительных панелей и обеспечивающие пространство для соединения охладительных трубок по потоку. Технический результат – повышение эффективности охлаждения. 10 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение относится к охладительной дельте для системы сухого охлаждения.

Уровень техники

Как известно, башни сухого охлаждения (сухие башенные градирни) широко используются для охлаждения конденсаторов энергетических установок. Такие башни охлаждения содержат большое количество пластинчатых теплообменников, обеспечивающих большую площадь поверхности, контактирующей с воздухом. Чаще всего эти теплообменники устанавливают вдоль окружности башни охлаждения в так называемой «дельта-компоновке», примеры которой представлены на фиг. 1, 2 и 3. Отличительный признак этой компоновки в том, что оси охладительных трубок 2 теплообменников вертикальны, причем эти трубки расположены параллельно одна другой в одной или нескольких плоскостях в виде так называемых трубных пучков с образованием теплообменных блоков 1. Для обеспечения возможности установки как можно большего количества теплообменных блоков 1 соседние блоки располагают под углом друг к другу в так называемой дельта-компоновке. По существу, такое решение также возможно при угле дельты, равном 180 градусам, то есть при расположении теплообменников в одной плоскости.

Дельты, каждая из которых состоит из двух теплообменных блоков 1, расположенных под углом друг к другу, собраны посредством общей стальной конструкции 8 таким образом, что каждая дельта является отдельной сборочной единицей.

В нижней части установленных в дельте теплообменных блоков 1 расположены входные и выходные камеры 4, выполненные с возможностью осуществления входа и выхода охлаждаемой среды, а в верхней части блоков расположены возвратные камеры 5, выполненные с возможностью изменения направления потока среды на обратное.

Такое решение является достаточным и эффективным до тех пор, пока поток воды в башне охлаждения не превышает критического порогового значения.

Эта критическая величина потока воды определяется двумя факторами. Одним из них является гидравлическое сопротивление охладительных трубок 2, другим фактором, тесно связанным с первым, является входная скорость, при которой может начать возникать эрозия входов охладительных трубок.

Чтобы лучше это понять, учтем, что чем больше отбираемая тепловая мощность, тем больше должна быть величина потока воды. Пропорционально увеличению тепловой мощности также должна увеличиваться величина потока воздуха, что непосредственно связано с увеличением общей установленной площади передней поверхности теплообменных блоков 1. Такое увеличение площади передней поверхности может быть обеспечено увеличением окружности охладительной башни, а также высоты охладительной колонны 7.

При целевом увеличении мощности охлаждения в два раза, расчеты - несколько упрощенные - показывают, что при сохранении геометрических пропорций диаметр основания башни охлаждения, так же как и высота охладительной колонны 7, должны быть увеличены в √2 раз.

То есть если тепловая нагрузка увеличивается, например, вдвое, то величина потока воды увеличивается пропорционально.

Из описанного выше следует, что, поскольку площадь поверхности охладительной башни увеличивается только в √2 раз, величина потока воды в теплообменниках на заданном участке окружности также увеличивается в √2 раз. В результате этого, в свою очередь, скорость потока воды во входных отверстиях теплообменников - с увеличенной в √2 раз высотой и увеличенной величиной потока - увеличивается в 2 раза пропорционально увеличению мощности охлаждения.

В соответствии с расчетами авторов, критическая входная достигается в традиционных энергетических установках мощностью 500-700 МВт и в ядерных энергетических установках мощностью 300-500 МВт.

Конечно, скорость в трубках может быть уменьшена посредством добавления дополнительных трубных пучков. Однако это решение ограничено увеличением аэродинамического сопротивления теплообменника, которое в случае естественной тяги вызывает необходимость увеличения высоты башни, а в случае использования вентиляторов приводит к увеличению собственных затрат энергии.

Скорость в трубках также может быть уменьшена посредством применения трубок большего диаметра, как показано на верхнем чертеже фиг. 2. Это решение также имеет недостатки, а именно то, что относительно площади передней поверхности теплообменного блока 1 возрастает доля поперечного сечения, через которое может проходить воздух, занимаемая охладительными трубками 2 увеличенного диаметра. Поэтому в случае естественной тяги высота башни должна быть увеличена из-за увеличения аэродинамического сопротивления, а при использовании вентиляторов увеличивается потребление башней энергии. С другой стороны, если предположить, что величина потока воздуха неизменна, должна быть увеличена длина теплообменника по горизонтали, что приведет к увеличению окружности башни.

Также может быть возможным увеличение количества установленных башен охлаждения. Однако этот вариант гораздо более дорог по сравнению с однобашенными решениями.

Становится очевидным, что в случае установки одной башни охлаждения должны быть предприняты какие-либо меры на случай последующего увеличения мощности, так как указанные выше ограничения в некоторых случаях могут поставить под вопрос целесообразность использования систем непрямого охлаждения.

Возвращаясь к варианту, содержащему одну охладительную башню с вертикально расположенными охладительными дельтами, размещенными традиционным образом вдоль окружности, очевидно, есть два способа решения проблемы.

Один из этих способов известен из уровня техники, а именно посредством вертикального разделения площади поверхности теплообмена башни на два или более этажа и увеличения количества входных и выходных камер 4, так же как и возвратных камер 5, в два или несколько раз по сравнению с исходным, уменьшают высоту отдельных охладительных колонн и пропорционально их гидравлическую нагрузку.

Недостатки этого решения заключаются в том, что, с одной стороны, должно быть установлено значительное количество подъемных и опускных распределительных трубопроводов и, с другой стороны, количество входных и выходных камер 4 (расположенных в нижних частях), так же как и возвратных камер 5 (расположенных в верхних частях), возрастает пропорционально количеству этажей.

Это решение основано на неоспоримом, до настоящего момента, предположении о том, что оси охладительных трубок 2 должны быть направлены вертикально.

Сущность изобретения

Главной целью настоящего изобретения является обеспечение охладительной дельты, лишенной, насколько это возможно, недостатков известных технических решений.

Цели изобретения могут быть достигнуты благодаря охладительной дельте в соответствии с п. 1 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

Охладительная дельта согласно настоящему изобретению выполнена с возможностью охлаждения жидкой, газообразной или парообразной среды, подлежащей охлаждению (далее среда). Охладительная дельта согласно настоящему изобретению содержит расположенные под углом друг к другу охладительные панели, в которых расположены охладительные трубки. В охладительной дельте согласно настоящему изобретению охладительные трубки проходят горизонтально или, по существу, горизонтально, охладительная дельта дополнительно содержит первый коллектор для среды, расположенный предпочтительно вертикально или, по существу, вертикально, который соединен с охладительными трубками в месте соединения охладительных панелей и обеспечивает пространство для присоединения охладительных трубок по потоку, и вторые коллекторы для среды, которые присоединены к противоположным относительно первого коллектора для потока среды торцам охладительных панелей и обеспечивают пространство для присоединения охладительных трубок по потоку. Коллекторы для среды предпочтительно выполнены в виде камер. В соответствии с настоящим изобретением охладительные трубки проходят горизонтально или, по существу, горизонтально, что следует понимать, что максимальный наклон охладительных трубок может составлять несколько градусов. В некоторых вариантах осуществления явным образом необходим небольшой наклон; однако в традиционных охладительных дельтах охладительные трубки расположены вертикально, в противоположность чему горизонтальное или, по существу, горизонтальное расположение охладительных трубок является фундаментально отличающимся.

В варианте осуществления настоящего изобретения первый коллектор для среды и/или второй коллектор для среды выполнены в виде колонн.

В варианте осуществления охладительной дельты согласно настоящему изобретению нагрузки, обусловленные весом охладительных колонн и ветровой нагрузкой, действуют на наружные и внутренние опорные колонны частично через стальную конструкцию и частично через плоские поверхности опорных колонн, причем указанные поверхности содержат проемы или отверстия и выполнены с возможностью скрепления охладительных трубок.

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения описаны ниже посредством примеров со ссылками на следующие чертежи, на которых:

на фиг. 1 представлен чертеж охладительной дельты из уровня техники, которая содержит теплообменные блоки 1 и охладительные колонны 7, входные и выходные камеры 4 и возвратные камеры 5, штуцеры 6 камер, и стальную конструкцию 8;

на фиг. 2 в увеличенном масштабе показан компонент охладительной дельты из уровня техники, содержащий охладительные трубки двух различных диаметров, и проиллюстрированы охладительные трубки 2 и охладительные пластины 3;

на фиг. 3 представлена многоэтажная конструкция охладительной дельты из уровня техники, содержащая распределительные трубопроводы 9;

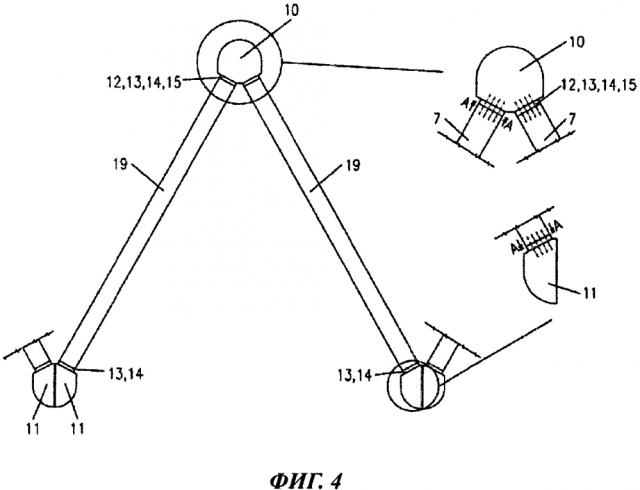

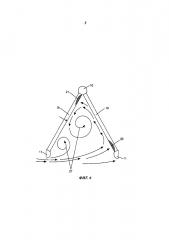

на фиг. 4 представлена конструкция охладительной дельты согласно настоящему изобретению, видны внутренние опорные колонны 10, наружные опорные колонны 11 и особенно входо-выходные, входные, выходные и возвратные камеры для протекания среды, причем все они интегрированы в опорную колонну;

на фиг. 5 выносками в увеличенном масштабе представлены камеры потока среды, интегрированные во внутренние опорные колонны 10 и наружные опорные колонны 11, расположенные в соответствии с фиг. 4;

на фиг. 6 представлен вид сверху схемы потока, возникающего в поперечном сечении дельты в случае бокового ветра;

на фиг. 7 представлен вариант осуществления компоновки дельт согласно настоящему изобретению, причем дельты содержат охладительные панели 19, расположенные по двум сторонам дельты и проходящие на ее полную высоту и ширину, охладительные колонны 7, расположенные горизонтально в охладительных панелях 19, внутренние опорные колонны 10, наружные опорные колонны 11 и стальную конструкцию 8, а также на чертеже показаны стрелки, обозначающие направление потока охлаждаемой среды;

на фиг. 8 проиллюстрированы узлы сопряжения, применяемые в примере фиг. 7, среди которых представлены местные разрезы горизонтальной охладительной колонны 7, закрепленные пластины 12 трубчатых блоков и свободные пластины 13, 22 трубчатых блоков, переходная деталь 15, резиновые кольца 17, части внутренних опорных колонн 10 и наружных опорных колонн 11, выполненных с возможностью протекания среды, и, в нижней части, право- и левосторонняя части охладительной колонны, иллюстрирующие различные положения при сборке и разборке;

на фиг. 9 представлены примеры вариантов соединений охладительных панелей, и

на фиг. 10 представлены варианты осуществления соединений трубчатых блоков, в которых применены соответственно резиновые пластины 26, и сочетание резиновых пластин 26 и уплотнительных колец 17.

Варианты осуществления изобретения

Конструкция в соответствии с настоящим изобретением является альтернативой конструкциям из уровня техники (смотри фиг. 4, 5, 6, 7, 9) благодаря расположению охладительных колонн 1 и, соответственно, охладительных трубок 2 горизонтально, или, по существу, горизонтально, при сохранении предпочтительного вертикального расположения охладительной дельты. Концы трубок пропущены через отверстия, выполненные в вертикальных опорных колоннах конструкции дельты, и введены во входные и выходные камеры 4 или, без этого, напрямую во внутреннюю опорную колонну 10 или наружную опорную колонну 11. В этих конструкциях множество расположенных одна над другой горизонтальных охладительных колонн 7 составляют охладительную панель 19. В первом случае камеры 4, 5 могут быть расположены на другой стороне (не показана) опорных колонн, тогда как в последнем случае они выполнены интегрированными в опорные колонны 10, 11. В этом последнем случае сами отверстия, через которые пропущены охладительные трубки, расположены на опорных колоннах 10, 11 (см. поз. 14 на фиг. 8) и опорные колонны выполнены в виде закрытых конструкций. Такая компоновка обеспечивает протекание воды через закрытое пространство в охладительные трубки 2 теплообменных блоков 1 и из них.

Тогда как в традиционных охладительных дельтах длина охладительных трубок достигает 25-30 м, в охладительной дельте согласно настоящему изобретению трубки могут быть значительно более короткими. Уменьшенная длина трубок позволяет уменьшить скорость потока воды в теплообменных трубках, причем гидравлическое сопротивление также уменьшается пропорционально третьей степени. Горизонтальная ширина теплообменных блоков, смонтированных в традиционные охладительные дельты, составляет 2,5-2,7 м. Блоки охладительной дельты согласно настоящему изобретению могут иметь ширину от 3 до 5 раз больше.

Сочетание этих признаков позволяет поднять предел мощности для однобашенных систем сухого охлаждения в 600-700 МВт для традиционных энергетических установок до 1200-1600 МВт и дополнительно позволяет применять однобашенную систему для энергоблоков атомных электростанций водо-водяных энергетических реакторов (PWR) или кипящих ядерных реакторов (BWR) мощностью 800-1200 МВт.

Заявленное техническое решение имеет дополнительные важные достоинства, а именно: оно уменьшает чувствительность к ветру и опасность повреждения от замерзания, которым подвержены традиционные охладительные башни с вертикально расположенными трубками. Это должно быть понятно при рассмотрении фиг. 6.

На виде дельты сверху в разрезе показана схема ветрового потока для охладительной дельты, расположенной на стороне башни. Поскольку в потоке воздуха вокруг башни скорость ветра возрастает в два раза по сравнению со скоростью, измеряемой ближе к строительным конструкциям, в соответствии с уравнением Бернулли давление воздуха падает, в результате чего уменьшается поток воздуха, попадающего в указанные дельты. Однако этот уменьшенный воздушный поток попадает в воздушное пространство дельты с высокой скоростью под тупым углом и распределяется вдоль ширины охладительных колонн 7 неравномерно. Поэтому на наружные (относительно центра башни) части 20 подветренной охладительной колонны 7 воздух попадает с высокой скоростью, тогда как на другие части колонны ветер попадает с низкой скоростью. Наружный угол охладительной колонны 7 с подветренной стороны находится в завихрении 27 с небольшим притоком воздуха или без него, тогда как по мере углубления в пространство дельты скорость притока повышается из-за более сильных завихрений. В результате этого - при вертикально направленных осях трубок - трубки, расположенные в наружной части 20 охладительной колонны, изображенной в правой части чертежа, могут переохлаждаться или в зимний период могут быть повреждены из-за замерзания. Это связано с вертикальным расположением трубок, поскольку высокая плотность воздушного потока оказывает воздействие на всю длину рассматриваемых охладительных трубок. То же самое относится к охладительным трубкам 2, расположенным во внутренней части 21 левосторонней охладительной колонны. Напротив, из-за разрежения охладительные трубки 2 наружной части колонны, расположенной с наветренной стороны, обеспечивают слабое охлаждение или не обеспечивают охлаждения вообще. В результате неравномерного распределения воздушного потока, которое проиллюстрировано выше, теплообменные трубки подвержены повреждениям из-за замерзания, и, дополнительно к этому, мощность охлаждения охладительной башни уменьшена, что представляет собой проблемы при эксплуатации, особенно в случае возникновения ветров в самый жаркий летний период.

Совершенно противоположная картина наблюдается в случае горизонтального расположения трубок, реализованного в соответствии с настоящим изобретением. Обращаясь также к фиг. 6, в наружной части охладительной панели 9, состоящей из множества горизонтальных охладительных колонн 7, которая показана в правой части чертежа, повреждение из-за замерзания, обусловленное высокой плотностью воздушного потока, не может произойти, поскольку, с одной стороны, вода, поступающая со стороны наружной опорной колонны 11, все еще теплая, и, с другой стороны, высокая плотность воздушного потока наблюдается только в относительно короткой части охладительной трубки 2. Более интенсивное охлаждение, которое происходит во внутренней части левосторонней охладительной панели 19, также не представляет какой-либо угрозы, так как этот эффект возникает только у относительно короткой продольной секции охладительных трубок горизонтального теплообменного блока 1, по сравнению с воздействием вдоль всей длины трубок в случае вертикальной компоновки охладительных трубок. С другой стороны, поскольку вода в зоне наружной опорной колонны 11 этой конкретной охладительной панели 19 охлаждается относительно слабо, она попадает в критически важную внутреннюю часть 21 относительно теплой. Также можно отметить, что в случае конструкции в соответствии с настоящим изобретением все охладительные трубки 2, расположенные на определенной стороне охладительной панели 19, имеют практически одинаковую эффективность охлаждения. Температура воды на выходе не столь неравномерна, как в случае традиционного решения, использующего вертикально расположенные охладительные трубки. В результате этого, в целом, все охладительные дельты имеют более высокую мощность охлаждения, чем в случае традиционного решения, то есть ветер не так сильно снижает мощность охлаждения.

Поскольку предлагаемые габариты и масса охладительных дельт в несколько раз превышают аналогичные характеристики традиционных дельт, и после окончания строительства подходящее грузоподъемное оборудование будет недоступно, завершенную охладительную дельту демонтировать будет уже невозможно. Поэтому должна быть обеспечена возможность демонтажа теплообменных блоков, собранных в дельты, меньшими единицами. Настоящее изобретение дополнительно раскрывает описанные ниже средства, направленные на устранение этой проблемы.

Дельты, представленные на фиг. 7, содержат две охладительные панели 19, расположенные под углом друг к другу и обращенные друг к другу. В охладительных панелях 19 размещены расположенные параллельно охладительные колонны 7, которые проходят горизонтально. Охладительные колонны 7 состоят из одного теплообменного блока 1 или нескольких теплообменных блоков, соединенных друг с другом (сами места соединений не показаны). Теплообменный блок 1 является наименьшей сборочной единицей теплообменной колонны 7, то есть наименьшим блоком, до которого может быть разобрана колонна без разрезания. Охладительные колонны 7, состоящие из одного или нескольких взаимно соединенных теплообменных блоков 1, могут быть отсоединены от дельты целиком. Охладительная колонна имеет такую же ширину, что и охладительные компоненты, и ее ширина не может быть уменьшена сильнее без разрезания. Охладительные колонны 7 изготавливают посредством соединения по меньшей мере одного конца каждой из охладительных трубок 2 с пластиной теплообменного блока (или трубной доской), изготовленной из непрерывных пластин посредством вальцевания, сварки или любой другой технологии получения неразъемных соединений. Главными составляющими частями стальной конструкции 8, предназначенной для опирания охладительной дельты, являются три вертикальные или, по существу, вертикальные опорные колонны, внутренняя опорная колонна 10 и наружные опорные колонны 11, расположенные в трех углах дельты. Поверхности опорных колонн, обращенные к охладительным колоннам, механически обработаны с образованием плоских стенок 14 и предназначены для выполнения в них отверстий, расположенных в порядке, соответствующем расположению охладительных трубок 2 в теплообменном блоке 1. Плоская стенка 14 представляет собой либо плоскую поверхность, либо саму пластину теплообменного блока, через которую среда втекает в охладительные трубки 2 или из вытекает них. Множество охладительных колонн 7 соединены с каждой из пар опорных колонн, которые состоят из внутренней опорной колонны 10 и наружной опорной колонны 11. Плоские стенки 14 с отверстиями, принадлежащие внутренним опорным колоннам 10 и наружным опорным колоннам 11, соответственно, расположены параллельно друг другу. Стальная конструкция 8 дельты и, соответственно, внутренняя и наружная опорные колонны 10, 11 жестко скреплены. Это ограничение нужно иметь в виду при производстве охладительных колонн 7 для обеспечения возможности их извлечения из пространства между внутренней и наружной опорной колоннами 10, 11.

Возможный вариант осуществления настоящего изобретения представлен ниже. Решением, которое все шире применяют в области башен сухого охлаждения, является герметизация охладительных трубок 2 посредством резиновых колец 17. Такое решение показано на фиг. 8 в канавке, проходящей между свободной пластиной 13 трубчатого блока, плоской стенкой 14 и охладительной трубкой 2. Главным достоинством такого решения является возможность избежать дорогостоящего процесса вваривания охладительных трубок 2. Дополнительным достоинством является возможность в таком решении одновременно герметизировать зазоры между охладительной трубкой 2 и свободной пластиной 13 трубчатого блока и между свободной пластиной 3 трубчатого блока и плоской стенкой 14 (в данном случае стенкой опорной колонны). Такое решение по герметизации также обеспечивает возможность - и это еще не было применено - свободного размещения свободной пластины 13 трубчатого блока, расположенной в торцевой части теплообменника, без необходимости завальцовывания. Это обеспечивает возможность извлечения полностью установленной колонны из плоской стенки 14, то есть в данном случае из отверстий плоской стенки 14, выполненной как единое целое с опорной колонной 18, в направлении, параллельном оси трубок. Для этого достаточно освободить винты 16 пластин трубчатого блока, скрепляющие пластины трубчатого блока.

Однако этого недостаточно для обеспечения возможности снятия охладительных колонн при невозможности осевого перемещения с другой стороны колонны (показано в правой части фиг. 8). Для обеспечения возможности снятия охладительной колонны может быть использовано следующее решение. Очевидно, что охладительные трубки 2 охладительных блоков теплообменника должны быть закреплены неподвижно в продольном направлении, по меньшей мере, в одной плоскости, перпендикулярной трубкам. Для этого необходимо, чтобы охладительные трубки 2 были завальцованы или вварены в закрепленную пластину 12 трубчатых блоков, по меньшей мере, с одной стороны. Поэтому один из концов охладительной колонны 7 выполнен соответствующим образом. Возможность осевого перемещения охладительных трубок 2 обеспечивается посредством продления концов охладительных трубок 2 за пределы пластин трубчатых блоков до необходимой длины. Поскольку охладительная колонна 7 должна быть закреплена в осевом направлении, для чего резиновых колец недостаточно, между закрепленной пластиной 12 трубчатого блока, расположенной на указанном конце охладительной колонны 7 и выполненной с возможностью неподвижного соединения с трубками, и плоской стенкой 14, выполненной на опорной колонне, должно быть предусмотрено неподвижное соединение. В дополнение к этому, должна быть обеспечена, в случае нарушения указанного неподвижного соединения, возможность сдвига концов свободных трубок охладительной колонны 7 во внутреннее пространство опорной колонны 10 через ее отверстия, выполненные с возможностью размещения охладительных трубок 2. Это достигнуто за счет применения следующего решения.

На концах трубок охладительной колонны расположена свободная пластина 13 трубчатого блока, выполненная с возможностью размещения концов охладительных трубок, которые выходят за пределы закрепленной пластины 12 трубчатого блока. Резиновые кольца 17 расположены на дальней стороне свободной пластины трубчатого блока, на концах охладительных трубок 2. В собранном состоянии резиновые кольца 17, расположенные между свободной пластиной 13 трубчатого блока и плоской стенкой 14, которые действуют как поверхность уплотнения внутренней опорной колонны 10, сжаты благодаря помещению между закрепленной пластиной 12 трубчатого блока и свободной пластиной трубчатого блока таких переходных деталей 15, которые упруги, но имеют достаточную твердость для передачи сжимающего усилия свободной пластине 13 трубчатого блока, достаточного для обеспечения требуемой герметизации посредством деформации резиновых колец 17. В случае удаления переходной детали 15 и прижатия закрепленной пластины 12 трубчатого блока к действующей как уплотнительная поверхность внутренней опорной колонны 10 плоской стенке 14 посредством затягивания винтов 16 пластин трубчатого блока охладительная колонна 7 может быть перемещена в осевом направлении в сторону внутренней части внутренней опорной колонны 10 на расстояние, соответствующее толщине переходной детали 5. Для этого достаточно освободить винты 23 свободной пластины 22 трубчатого блока, расположенной на противоположной стороне. Толщину переходной детали 5 выбирают так, чтобы противоположные концы охладительных трубок 2 могли выходить из отверстий наружной опорной колонны 11. После этого при удалении с обеих сторон винтов 16, 23 пластин трубчатых блоков охладительная колонна 7 может быть удалена посредством сначала поднятия ее со стороны, теперь свободной, обращенной к наружной опорной колонне 11, и затем извлечения ее со стороны, обращенной ко внутренней опорной колонне 10. Для обеспечения такой возможности пространственная стальная конструкция дельты (не показана) выполнена таким образом, чтобы сторона, через которую извлекают поврежденные охладительные колонны 7, была свободной или была выполнена с возможностью освобождения.

Отметим существенное преимущество такого решения, а именно: такой способ соединения уплотнений и пластин трубчатых блоков не требует высокой точности изготовления. Плоские стенки 14 внутренних и наружных опорных колонн 10, 11 не обязательно должны точно попадать в одну плоскость. Также не является проблемой, если уплотнительные плоские стенки 14 соответствующих внутренней и наружной опорной колонн 10, 11, обращенные друг к другу, неточно параллельны, и даже может допускаться угловая погрешность их перпендикулярности относительно охладительных трубок 2. Также могут отличаться расстояния между уплотнительными плоскими стенками 14 внутренних и наружных опорных колонн 10, 11. Важна точность расположения отверстий, выполненных в охладительных колоннах, и отверстий в пластинах 12, 13, 14 трубчатых блоков, но это требование не отличается от требований, предъявляемых для традиционных теплообменников.

Соединения между охладительными трубками 2 и внутренней и наружной опорными колоннами 10, 11 могут быть выполнены в виде сварных соединений. В этом случае компоненты, обозначенные ссылочными позициями 12, 13, 15, 16, 17, 22, 23 на фиг. 8, могут быть опущены. Поврежденные охладительные трубки 2 в этом случае могут быть отремонтированы только при разрушающем демонтаже тех поверхностей соответствующих внутренних и наружных опорных колонн 10, 11, которые обращены в сторону осей охладительных трубок 2. По завершении ремонтных работ демонтированная опорная колонна должна быть реконструирована. Это может быть осуществлено закрытием предварительно прорезанного отверстия посредством сварки.

Другой возможный вариант осуществления настоящего изобретения проиллюстрирован в верхней части фиг. 10. В этом варианте осуществления закрепленные пластины 12 трубчатых блоков охладительной колонны 7 присоединены с обеих сторон охладительной колонны 7 к фрезерованным плоским стенкам 14 внутренней и наружной опорных колонн 10, 11 посредством соответствующей резиновой уплотнительной пластины 26.

Описанное выше решение может также быть реализовано (см. чертеж в нижней части фиг. 10), например, посредством применения последнего решения с резиновой пластиной в соединении с левой стороны и конструкции, содержащей резиновые кольца 17, которая показана в правой части фиг. 8, в соединении с правой стороны. В этом случае охладительная колонна также может быть демонтирована со стальной конструкции.

Варианты соединений трубопроводами в теплообменниках, выполненных в соответствии с настоящим изобретением, не отличаются от вариантов для традиционных теплообменников; наиболее простым в реализации является полный поперечный поток. В этом случае охлаждаемая среда протекает в одном и том же направлении во всех трубках любой из охладительных колонн. В соответствии с примерами, изображенными на фиг. 4, 5, 6, вход охлаждаемой воды расположен на наружной опорной колонне 11 дельты, тогда как выход охлажденной воды осуществляется на внутренней опорной колонне 10. Также может быть возможным обратное решение, но, как описано выше в отношении опасности повреждения от замерзания, первое указанное решение более предпочтительно.

Некоторые из вариантов осуществления с дополнительными вариантами соединения, которые могут быть выполнены, показаны на фиг. 9. Верхний левый чертеж на фигуре иллюстрирует схему соединений в варианте осуществления, связанном с фиг. 7.

Также возможен альтернативный вариант осуществления (верхний правый чертеж на фиг. 9), в котором, например, изменено только направление потока охлаждаемой воды во внутренней опорной колонне 10, а вход и выход расположены на двух наружных колоннах. В этом случае каждые две соседние колонны гидравлически соединены последовательно.

В еще одном возможном варианте решения (нижний левый чертеж) одна из опорных колонн разделена на две посредством разделителя 24 в плоскости, перпендикулярной продольной оси колонны, тогда как противоположная колонна оставлена неразделенной. Таким образом, вдоль оси колонны могут быть организованы два пути протекания посредством расположения входных и выходных штуцеров только на разделенных колоннах, но не на противоположных им, причем последние колонны, соответственно, имеют только возможность изменения направления потока среды на обратное. Также посредством добавления нескольких вертикальных разделителей может быть организовано более чем два пути протекания.

Посредством добавления во внутренние опорные колонны 10 продольного разделителя 25 в направлении, параллельном их осям, может быть также осуществлено соединение с перекрестным потоком, как показано на нижнем правом чертеже фиг. 9. В таком решении наружные опорные колонны 11 могут функционировать как общие возвратные камеры охладительной панели 9 с перекрестным потоком, имеющие отдельные входные отверстия в двух внутренних опорных колоннах. Конечно, подобное решение может быть реализовано посредством снабжения наружной опорной колонны 11 двойным проходом для воды. Также это может быть реализовано посредством размещения входов и выходов для воды исключительно в нижней части конструкции.

Также должно быть предусмотрено решение для заполнения и опорожнения охладительных дельт, которое обеспечивает возможность удаления воздуха из охладительных трубок при наполнении и вытекания воды во время опорожнения. Это может быть достигнуто за счет небольшого поднятия оси охладительных трубок 2 (если смотреть в направлении от входной опорной колонны). Такой же эффект может быть достигнут, например, посредством размещения отверстий внутренней опорной колонны 10 на несколько сантиметров выше, что возможно благодаря способу упругого уплотнения, раскрытому выше. В соответствии с этим решением сливные порты охладительной дельты расположены в самой нижней части входных опорных колонн.

Возможна также такая компоновка, в которой охладительные трубки 2 опускаются в направлении выходящего воздуха (с учетом направления заполнения). В этом случае средства для слива расположены в самой нижней части выходной опорной колонны. В таком варианте осуществления гидравлическое сопротивление охладительной трубки 2 должно превышать разницу гидростатического давления, вызванную различием в высоте, обусловленным наклоном трубки.

В случае этого примера среда поступает в наружную опорную колонну 11 в нижней части и выходит в верхней части внутренней опорной колонны 10. Заполняются дельты в том же направлении таким образом, что воздух может выходить в верхней части внутренней опорной колонны 10. Слив может быть осуществлен в обратном направлении.

Настоящее изобретение, конечно, не ограничено предпочтительными вариантами осуществления, подробно описанными выше, и возможны дополнительные варианты, модификации и усовершенствования, входящие в объем защиты, испрашиваемой в соответствии с пунктами формулы изобретения.

1. Охладительная дельта для охлаждения жидкой, газообразной или парообразной среды, содержащая охладительные панели, которые расположены под углом друг к другу и в которых размещены охладительные трубки,

отличающаяся тем, что

- охладительные трубки проходят горизонтально или, по существу, горизонтально, и

- охладительная дельта дополнительно содержит:

- первый коллектор для потока среды, соединенный с охладительными трубками в месте соединения охладительных панелей и обеспечивающий пространство для соединения по потоку охладительных трубок, и

- вторые коллекторы для потока среды, соединенные с соответствующими противоположными концами охладительных панелей относительно первого коллектора для потока среды и обеспечивающие пространство для соединения по потоку охладительных трубок.

2. Охладительная дельта по п. 1, отличающаяся тем, что первый коллектор для потока среды и/или второй коллектор для потока среды выполнены в виде колонн.

3. Охладительная дельта по п. 1 или 2, отличающаяся тем, что она содержит усиленную стальную конструкцию, содержащую первый коллектор для потока среды в качестве внутренней опорной колонны и вторые коллекторы для потока среды в качестве наружных опорных колонн, а также содержит закрепленные и/или свободные пластины трубчатых блоков, выполненные с возможностью скрепления охладительных трубкой друг с другом.

4. Охладительная дельта по п. 3, отличающаяся тем, что пластина трубчатых блоков, принимающая охладительные трубки, выполнена в виде опорной колонны, а охладительные трубки вварены или завальцованы в отверстия опорных колонн.

5. Охладительная дельта по п. 3, отличающаяся тем, что камеры, предназначенные для входа и выхода среды, присоединены к охладительным трубкам, проходящим через отверстия или проемы в опорных колоннах, на которые опираются охладительные трубки, при этом камеры расположены отдельно от конструкций опорных колонн.

6. Охладительная дельта по п. 3, отличающаяся тем, что охладительные трубки расположены в охладительных колоннах, при этом охладительные трубки скреплены друг с другом в охладительных колоннах посредством одной или более закрепленных или свободных пластин трубчатых блоков, указанные пластины конструктивно отделены от опорных колонн, при этом охладительные колонны, образующие, таким образом, отдельные сборочные узлы, прикреплены к наружным и внутренней опорным колоннам, а между соответствующими плоскими поверхностями, которые имеют отв