Крышка безопасности

Иллюстрации

Показать всеИзобретение относится к поддерживающей конструкции. Раскрыта крышка безопасности. В частности, крышка безопасности, содержащая круговой фланцевый участок и, по меньшей мере, один выступ, где этот, по меньшей мере, один выступ имеет поверхность с постепенно меняющимся радиусом кривизны. Круговой фланцевый участок может быть более толстым, чем, по меньшей мере, один выступ. Раскрыта также крышка безопасности в сборе, где эта крышка безопасности в сборе содержит впускную крышку безопасности и выпускную крышку безопасности. Кроме того, раскрыта крышка безопасности в сборе, в которой впускная крышка безопасности содержит периферийный выступ, выпускная крышка безопасности содержит периферийный выступ, а зажимное кольцо выполнено с возможностью размещения в контакте с этими периферийными выступами. Технический результат – сокращение использования материалов при сохранении или повышении функциональности известного поддерживающего устройства или крышки безопасности в сборе и обеспечение визуального доступа к сборочным болтам и регулирования их положения. 5 н. и 34 з.п. ф-лы, 43 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка претендует на преимущества предварительной заявки США № 61/573,126, поданный 8 сентября 2011 г. Джоном Томаско и др. под названием "КРЫШКА БЕЗОПАСНОСТИ", описание которой явным образом включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в общем, относится к поддерживающей конструкции и к связанному с ней способу установки устройства-вставки между фланцами с креплением на болтах. В частности, настоящее изобретение относится к приспособлению в виде крышки безопасности, которое может быть герметично зажато между фланцами с креплением на болтах.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Существует ряд устройств-вставок, предназначенных для установки в системе, работающей под давлением. Типичные устройства-вставки могут включать в себя устройства для сброса давления, такие как клапаны и разрывные диски. Устройства сброса давления могут быть выполнены с возможностью выпуска текучей среды под давлением из одной части системы, работающей под давлением, в ответ на опасную ситуацию, обусловленную возникновением избыточного давления. Другие типичные устройства-вставки включают в себя датчики и измерительное оборудование. Как правило, устройство-вставка может быть установлено в системе, работающей под давлением, между двумя парными фланцами, которые крепятся один к другому с помощью фланцевых болтов.

В области техники, связанной с системами, работающими под давлением, существует ряд различных схем размещения фланцевых болтов для труб данного номинального размера. В качестве примера, для труб данного номинального размера могут требоваться различные схемы размещения болтов в соответствии с требованиями каждого из стандартов Американского национального института стандартов ("ANSI"), Американского общества инженеров-механиков ("ASME"), Немецкого института по стандартизации ("DIN") и Японских промышленных стандартов ("JIS"). Кроме того, для труб данного номинального размера и/или стандарта требуются различные схемы размещения болтов для различных номинальных давлений. Поэтому представляется целесообразным обеспечение возможности монтажа устройства-вставки в системах, работающих под давлением, с множеством схем размещения фланцевых болтов по принципу взаимозаменяемости.

Характеристики устройства-вставки определяются двумя основными факторами: обеспечением требуемого совмещения в системе, работающей под давлением, и обеспечением требуемого уплотнения в системе, работающей под давлением. Во-первых, если устройство-вставка представляет собой разрывной диск, например, представляется целесообразным максимально возможное совмещение этого разрывного диска с центром канала потока текучей среды системы, работающей под давлением. Центрирование или совмещение разрывного диска позволяет стабилизировать гидравлическое сопротивление (Kr) в случае разрывания разрывного диска, которое по желанию повышает (или иначе оптимизирует или стабилизирует) скорость, с которой текучая среда под избыточным давлением может выходить из системы. Во-вторых, для любого устройства-вставки обеспечение требуемого уплотнения позволяет предотвратить утечку текучей среды в окружающее пространство.

В устройстве-вставке одного типа требуемое совмещение обеспечивается за счет использования фланцевого переходника. Устройство-вставка может быть совмещено с фланцевым переходником, который, в свою очередь, выполнен с возможностью совмещения с набором фланцевых болтов. В оптимальном варианте фланцевый переходник выполнен с возможностью установки ряда видов болтов для трубы одного и того же номинального размера. Один фланцевый переходник, характеризующийся этим признаком, представлен в совместной заявке на патент США № 10/936,761, полное содержание которой включено в данный документ посредством ссылки.

Известные фланцевые переходники могут обнаруживать недостатки при уплотнении в системе, работающей под давлением. Качество уплотнения фланцевого переходника зависит в значительной степени от значений крутящего момента, прикладываемого к фланцевым болтам. Монтажник может не иметь нужных инструментов или опыта для прикладывания оптимального крутящего момента к фланцевым болтам; и поэтому на практике многие устройства-вставки не обеспечивают оптимального уплотнения в результате неправильно проведенного монтажа. Кроме того, уплотнение фланцевого переходника может зависеть от совмещения парных фланцев, между которыми это устройство-вставка устанавливается. Например, такие факторы, как перпендикулярность, параллельность и концентричность сопрягаемых поверхностей, могут влиять на размещение уплотнения между устройством-вставкой (например, разрывным диском) и держателем этого устройства-вставки, а также на размещение уплотнения между этим держателем и парными фланцами. На практике точное совмещение двух парных фланцев одного с другим достигается в редких случаях. Фланцевый переходник или устройство-вставка, установленное между такими рассовмещенными фланцами, не может обеспечивать оптимального уплотнения.

Устройство-вставка другого типа может быть установлено в системе, работающей под давлением, с помощью поддерживающего устройства или крышки безопасности в сборе. Поддерживающее устройство может включать в себя впускной поддерживающий элемент и выпускной поддерживающий элемент. Сборочные болты удерживают эти два поддерживающих элемента с устройством-вставкой, размещенной между этими элементами, в виде единой конструкции. Поддерживающее устройство и устройство-вставка устанавливаются между двумя парными фланцами, которые соединяются один с другим с помощью набора болтов для парных фланцев. Поддерживающее устройство может быть выполнено с возможностью совмещения с устройством-вставкой, размещенным должным образом между фланцевыми болтами. Кроме того, монтаж поддерживающего устройство может осуществляться по принципу взаимозаменяемости с использованием наборов фланцевых болтов, соответствующих различному номинальному давлению и нормам проектирования, специально для труб, имеющих один и тот же номинальный размер. Одно типичное поддерживающее устройство раскрыто в совместном патенте США № 4,751,938 ("патент '938"), полное содержание которого включено в данный документ посредством ссылки.

На практике два поддерживающих элемента зачастую совмещаются один с другим более точно, чем два парных фланца. Таким образом, устройство-вставка, установленное в поддерживающем устройстве, может обеспечивать более высокое качество уплотнения, чем при монтаже непосредственно между двумя (потенциально рассовмещенными) парными фланцами. Для обеспечения требуемого совмещения устройства-вставки в поддерживающем устройстве это поддерживающее устройство может поставляться конечному пользователю в предварительно собранном виде. При такой предварительной сборке поддерживающие элементы соединяются болтами один с другим без затягивания, а устройство-вставка размещается должным образом между этими элементами. Таким образом, конечный пользователь должен только установить предварительно собранное устройство между двумя парный фланцами. Уплотнение устройства-вставки в предварительно собранном виде в поддерживающем устройстве и системе, работающей под давлением, осуществляется под действием крутящего момента, прикладываемого к фланцевым болтам.

Известное поддерживающее устройство, при изготовлении которого в качестве материалов, работающих в контакте окружающей средой, могут быть использованы материалы высокой стоимости. Выбор материала высокой стоимости может быть обусловлен его температурной устойчивостью, способностью противостоять коррозии и магнитной проницаемостью. Большие расходы на материалы обусловливают целесообразность снижения количество используемого материала.

Более высокое качество уплотнения поддерживающее устройство может также обеспечивать при поставке пользователю в собранном виде с предварительным затягиванием. При предварительном затягивании сборочные болты затягиваются с использованием крутящего момента оптимального уровня для обеспечения уплотнения устройства-вставки в этом поддерживающем устройстве. Затягивание болтов с использованием крутящего момента этого оптимального уровня может осуществляться поставщиком или производителем или пользователем до монтажа поддерживающего устройства и устройства-вставки для приведения в рабочее состояние. При монтаже поддерживающего устройства в собранном состоянии с предварительным затягиванием между двумя парными фланцами в системе, работающей под давлением, качество уплотнения устройства-вставки практически не зависит от уровней крутящего момента, прикладываемого к фланцевым болтам. Таким образом, для обеспечения оптимального качества уплотнения конечному пользователю не требуется наличия навыков или опыта для приложения крутящего момента точного уровня к фланцевым болтам.

В известном поддерживающем устройстве отсутствует такой признак, как возможность визуального доступа к сборочным болтам поддерживающего устройства или регулирования их положения после монтажа. Один пример поддерживающего устройства включает в себя сборочные болты, которые проходят вертикально через один поддерживающий элемент в другой через ряд сквозных отверстий. Эти сквозные отверстия могут быть снабжены фаской, расточкой или с любым другим углублением (полученным в результате машинной или иной обработки), которые скрывают сборочные болты. Как показано на фиг. 3, в патенте '938 поддерживающие элементы могут располагаться практически заподлицо один с другим. Такое расположение препятствует визуальному доступу пользователя к резьбе любых сборочных болтов между поддерживающими элементами. Таким образом, пользователь не может проверить наличие сборочных болтов в поддерживающей сборке после монтажа в случае, когда такая проверка может указывать на правильность монтажа поддерживающей сборки. Также, как показано на фиг. 3, в патенте '938 парные фланцы могут быть полностью закрыты верхней и нижней поверхностями поддерживающей сборки, и, таким образом, препятствовать визуальному или физическому доступу пользователя к головкам сборочных болтов. Таким образом, пользователь не имеет ни возможности проверки наличия сборочных болтов, ни возможности регулирования уровня крутящего момента, прикладываемого к сборочным болтам.

Проблемы в известном поддерживающем устройстве могут также возникать в случае демонтажа поддерживающего устройства из промежутка между парными фланцами системы. Например, невозможность обеспечения легкости и безопасности смещения парных фланцев в системе труб неподвижного крепления или в системе с тяжелыми трубами обусловлена номинальным диаметром и/или длиной этих труб. Таким образом, появляется необходимость в поддерживающем устройстве, в котором снятия всех болтов парных фланцев для демонтажа и/или монтажа поддерживающего устройства не требуется.

Дополнительным признаком, отсутствующим в известном поддерживающем устройстве, является срок службы и универсальность при использовании в условиях коррозии или других неблагоприятных условиях окружающей среды. Зачастую рабочие среды системы, работающей под давлением, отличаются высокой реактивностью и способностью вызывать коррозию или эрозию компонентов системы. Внутренний канал впускного поддерживающего элемента зачастую может вступать в контакт с этими рабочими средами, способными вызывать эрозию или ухудшение состояния впускного поддерживающего элемента. Для обеспечения возможности использования впускного поддерживающего элемента в такой агрессивной среде этот элемент должен быть изготовлен из дорогого коррозионно- и/или термостойкого материала. Кроме того, может требоваться частая замена впускного поддерживающего элемента по мере его коррозии или эрозии.

В другом примере уплотнение известного поддерживающего устройства с устройством-вставкой может обеспечиваться с помощью вставного уплотнения. Вставное уплотнение включает в себя выступающий участок, выполненный с возможностью врезки или "вставки" в устройство-вставку при прижатии компонентов поддерживающей сборки одного к другому. Вставное уплотнение является более эффективным, чем уплотнение, качество которого определяется исключительно давлением, прикладываемым к устройству-вставке. В известном поддерживающем устройстве вставное уплотнение образует неотъемлемую часть одного из поддерживающих элементов. Такая конструкция страдает от многочисленных недостатков. Во-первых, в некоторых поддерживающих устройствах вставное уплотнение должно быть изготовлено из очень твердых и очень дорогих материалов. Поэтому в случае, когда вставное уплотнение является неотъемлемой частью поддерживающего элемента, возникает необходимость изготовления всего поддерживающего элемента из очень твердого и очень дорогого материала, что приводит к увеличению стоимости материалов для поддерживающего устройства. Кроме того, существует возможность повреждения вставного уплотнения в процессе доставки, монтажа или повторного использования. Такое повреждение может приводить к возникновению вмятин или перегибов. Поврежденное вставное уплотнение приводит к ухудшению качества уплотнения с устройством-вставкой; и поэтому такое поврежденное вставное уплотнение должно быть заменено. В известном устройстве замена вставного уплотнения требует замены всего поддерживающего элемента, что приводит к увеличению стоимости ремонта поддерживающего устройства.

На основании вышеизложенного можно сделать вывод о существовании необходимости в поддерживающем устройстве или в крышке безопасности в сборе для обеспечения возможности сокращения использования материалов при сохранении или повышении функциональности известного поддерживающего устройства или крышки безопасности в сборе. Существует также необходимость в поддерживающем устройстве или в крышке безопасности в сборе для обеспечения требуемого совмещения и уплотнения устройства-вставки в системе, работающей под давлением. Существует также необходимость в крышке безопасности в сборе, обеспечивающей возможность визуального доступа к сборочным болтам и регулирования их положения при монтаже крышки безопасности в сборе в системе, работающей под давлением. Кроме того, существует необходимость в крышке безопасности в сборе с повышенной эрозионной или коррозионной стойкостью при сниженной стоимости материалов. Существует также необходимость в крышке безопасности в сборе с вставным уплотнением, замена которого может осуществляться при низких затратах. Кроме того, существует необходимость в способе монтажа и регулирования положения крышки безопасности в сборе, обеспечивающем повышение качества совмещения и уплотнения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, включенные в данное описание и составляющие его часть, иллюстрируют несколько вариантов осуществления и вместе с описанием служат для раскрытия особенностей изобретения.

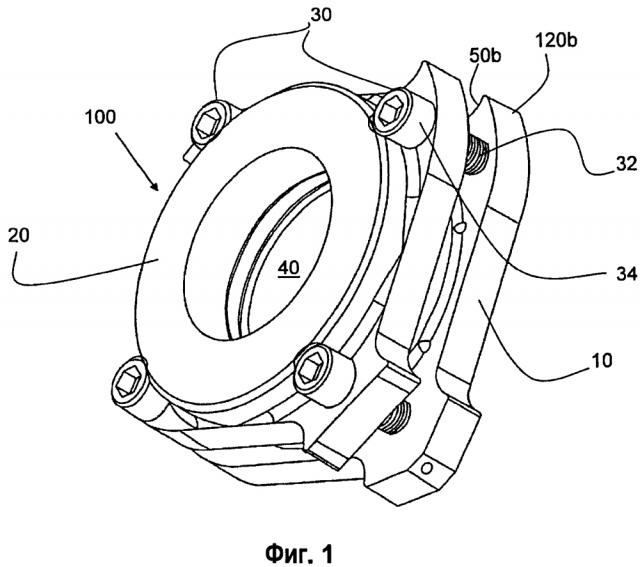

Фиг. 1 - вид в изометрии, иллюстрирующий вариант осуществления крышки безопасности в сборе, рассматриваемый в описании изобретения;

Фиг. 2А - вид сверху, иллюстрирующий выпускную крышку безопасности для варианта осуществления крышки безопасности в сборе, представленной на фиг. 1;

Фиг. 2В - вид сбоку, иллюстрирующий профиль крышки безопасности в сборе согласно настоящему изобретению;

Фиг. 2С - вид сбоку, иллюстрирующий профиль известной крышки безопасности в сборе;

Фиг. 2D и 2Е - виды, иллюстрирующие крышку безопасности согласно настоящему изобретению, с наложением на профиль известной крышки безопасности для демонстрации экономии материала, достигаемой при использовании крышки безопасности согласно настоящему изобретению;

Фиг. 3 - детализированный вид сверху выпускной крышки безопасности на фиг. 2А, иллюстрирующий выступ волнообразной формы;

Фиг. 4А-4С - детализированные виды сверху, иллюстрирующие расположение выступа выпускной крышки безопасности, представленной на фиг. 2А, имеющего волнообразную форму, с примыканием к болтам при различных схемах размещения болтов;

Фиг. 4D - вид, иллюстрирующий процесс проектирования поверхности волнообразной формы с постепенно меняющимся радиусом кривизны согласно настоящему изобретению;

Фиг. 5А-5В - виды сверху, иллюстрирующие первое и второе положения выпускной крышки безопасности, представленной на фиг. 2А, при монтаже в системе, работающей под давлением, с использованием четырех болтов для фланцевого соединения труб;

Фиг. 6А-6В - виды сверху, иллюстрирующие первое и второе положения выпускной крышки безопасности, представленной на фиг. 2А, при монтаже в системе, работающей под давлением, с использованием восьми болтов для фланцевого соединения труб;

Фиг. 7 - вид в разрезе, иллюстрирующий крышку безопасности в сборе, представленную на фиг. 1, включающую в себя разрывной диск прогибом в обратном направлении и элемент-вставку крышки безопасности;

Фиг. 8 - детализированный вид в разрезе, иллюстрирующий крышку безопасности в сборе, представленную на фиг. 1, для демонстрации вставного уплотнения элемента-вставки крышки безопасности;

Фиг. 9 - вид в изометрии крышки безопасности в сборе, представленной на фиг. 1, в разобранном состоянии, включающей в себя элемент-вставку крышки безопасности;

Фиг. 10 - вид в разрезе крышки безопасности в сборе, включающей в себя впускную крышку безопасности с вставкой крышки безопасности;

Фиг. 11 - вид в разрезе крышки безопасности в сборе, включающей в себя впускную крышку безопасности с вставкой крышки безопасности и выпускную крышку безопасности с вставкой крышки безопасности;

Фиг. 12 - вид в разрезе, иллюстрирующий другой вариант осуществления крышки безопасности в сборе, включающей в себя впускную крышку безопасности с вставкой крышки безопасности и выпускную крышку безопасности с вставкой крышки безопасности;

Фиг. 13 - вид в разрезе, иллюстрирующий еще один вариант осуществления крышки безопасности в сборе, включающей в себя впускную крышку безопасности с вставкой крышки безопасности и выпускную крышку безопасности с вставкой крышкой безопасности;

Фиг. 14 - вид в разрезе крышки безопасности в сборе, включающей в себя трубку для датчика в выпускной крышке безопасности;

Фиг. 15 - вид в разрезе крышки безопасности в сборе, вставку впускной крышки безопасности и вставку выпускной крышки безопасности, иллюстрирующий использование прокладок;

Фиг. 16 - вид впускной крышки безопасности с отверстиями для штифтов;

Фиг. 17 - вид впускной крышки безопасности с приливами и отверстиями для штифтов;

Фиг. 18 - вид выпускной крышку безопасности;

Фиг. 19 - вид выпускной крышки безопасности с выступающими опорными поверхностями;

Фиг. 20 - вид, иллюстрирующий вариант осуществления собранной крышки безопасности в сборе;

Фиг. 21 - вид, иллюстрирующий другой вариант осуществления собранной крышки безопасности в сборе, представленной в разрезе;

Фиг. 22 - вид, иллюстрирующий вариант осуществления крышки безопасности треугольной формы;

Фиг. 23 - вид, иллюстрирующий вариант осуществления крышки безопасности сборе, в котором впускная крышка безопасности и выпускная крышка безопасности снабжены периферийными выступами;

Фиг. 24 - вид крышки безопасности в сборе, представленной на фиг. 23, которая снабжена зажимным хомутом;

Фиг. 25 - вид крышки безопасности в сборе, представленной на фиг. 23 и 24, иллюстрирующий зажимной винт;

Фиг. 26 - вид, иллюстрирующий другой вариант осуществления крышки безопасности в сборе с использованием зажимного кольца и зажимного винта;

Фиг. 27 - вид крышки безопасности в сборе с использованием зажимного кольца с частичным вырезом;

Фиг. 28 - вид, иллюстрирующий другой вариант осуществления крышки безопасности в сборе с использованием зажимного кольца, с частичным вырезом;

Фиг. 29 - другой вид крышки безопасности в сборе, представленной на фиг. 28, иллюстрирующий два зажимных винта;

Фиг. 30 - другой вид крышки безопасности в сборе, представленной на фиг. 28 и 29, с использованием зажимного кольца и двух зажимных винтов;

Фиг. 31 - вид, иллюстрирующий крышку безопасности в сборе с использованием зажимного кольца, с частичным вырезом;

Фиг. 32 - вид, иллюстрирующий другой вариант осуществления крышки безопасности в сборе, в котором как впускная крышка безопасности, так и выпускная крышка безопасности снабжена периферийным выступом;

Фиг. 33 - вид сверху крышки безопасности в сборе, представленной на фиг. 32;

Фиг. 34 - вид, иллюстрирующий крышку безопасности в сборе с частичным вырезом.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже приводится подробное описание типичных вариантов осуществления настоящего изобретения на примерах, иллюстрируемых прилагаемыми чертежами.

На фиг. 1 представлена типичная крышка безопасности в сборе согласно настоящему изобретению, в целом обозначенная позицией 100. Фиг. 1 иллюстрирует пример крышку 100 безопасности в сборе, включающую в себя впускную крышку 10 безопасности и выпускную крышку 20 безопасности. Крышка 100 безопасности в сборе может работать в качестве держателя или поддерживающего устройства применительно к любому числу устройств-вставок для размещения в системе с текучей средой под давлением. Монтаж крышки 100 безопасности в сборе в системе, работающей под давлением, осуществляется в результате зажатия между фланцем впускной трубы и фланцем выпускной трубы (не показано). Между фланцем впускной трубы и крышкой безопасности в сборе и/или между крышкой безопасности в сборе и фланцем выпускной трубы могут быть размещены дополнительные уплотняющие мембраны (например, прокладки). Это зажатие достигается за счет прикладывания крутящего момента к фланцевым болтам (обозначенным в целом позициями 200 на фиг. 4А-4С, 201-204 на фиг. 5А-5В и 211-218 на фиг. 6А-6В).

В одном варианте осуществления крышка 100 безопасности в сборе и/или крышки 10, 20 безопасности могут быть выполнены с возможностью сохранения преемственности с предшествующими вариантами устройств-вставок, используемых с предшествующими известными крышками безопасности и крышками безопасности в сборе. Например, крышка 100 безопасности в сборе и/или крышки 10, 20 безопасности могут быть полностью совместимы с существующими разрывными дисками, которые могут быть установлены в современных крышках безопасности в сборе, коммерчески предлагаемых компанией БИЭС энд БИ Сейфити Системе. В дополнительном или в другом варианте изобретения крышка 100 безопасности в сборе и/или крышки 10, 20 безопасности могут быть выполнены с возможностью сохранения преемственности с системами, в которых используются предшествующие известные крышки безопасности и крышки безопасности в сборе. Таким образом, крышка безопасности в сборе согласно настоящему изобретению может быть заменена на предшествующую известную крышку безопасности в сборе без необходимости дополнительных модификаций существующей системы.

Сборка крышки 100 безопасности в сборе, изображенной на фиг. 1, может быть осуществлена при помощи сборочных болтов 30, которые обеспечивают крепление впускной крышки 10 безопасности к выпускной крышке 20 безопасности. Как показано на фиг. 1, между крышками 10, 20 безопасности удерживается разрывной диск 40; однако изобретение допускает возможность удерживания любого числа подходящих устройств-вставок между крышками 10, 20 безопасности. Также предполагается возможность удерживания множества устройств-вставок между 10, 20 крышками безопасности в одной сборке. Как описывается ниже, крышка 100 безопасности в сборе, представленная на фиг. 1, может поставляться в предварительно собранном виде или в собранном виде с предварительным затягиванием. В другом варианте изобретения поставка различных компонентов может осуществляться по отдельности.

В случае, когда крышка 100 безопасности в сборе находится в предварительно собранном виде, например, крепление крышек 10, 20 безопасности одной к другой может осуществляться без герметизации разрывного диска 40 между ними. При поставке крышки 100 безопасности в сборе в таком предварительно собранном виде ответственность за обеспечение герметизации разрывного диска 40 несет конечный пользователь. Герметизация может обеспечиваться или за счет прикладывания крутящего момента к сборочным болтам 30 или за счет зажатия крышки 100 безопасности в сборе между двумя фланцами системы, работающей под давлением.

В другом варианте изобретения в случае, когда крышка 100 безопасности в сборе находится в собранном состоянии с предварительным затягиванием, например, крышка 100 безопасности в сборе может поставляться заказчику с разрывным диском 40 в уже герметизированном между крышками 10, 20 безопасности виде. Таким образом, производитель, поставщик или конечный пользователь получает возможность использования оптимального вращающего момент применительно к сборочным болтам 30, что позволяет конечному пользователю избежать необходимости создания герметичного соединения между устройством-вставкой (например, разрывным диском) и крышкой безопасности за счет крепления парных фланцев с помощью болтов. Поэтому сборка с предварительным затягиванием позволяет производителю или поставщику поставлять заказчику крышку 100 безопасности в сборе, уже имеющую оптимальное герметичное соединение с устройством-вставкой. А конечный пользователь при использовании сборки с предварительным затягиванием получает в результате возможность использовать крышку 100 безопасности в сборе, уже имеющую оптимальное герметичное соединение с устройством-вставкой.

На фиг. 2А представленная на фиг. 1 выпускная крышка 20 безопасности изображена отдельно. Как показано на фиг. 2А, выпускная крышка 20 безопасности может включать в себя фланец 22, который может быть круговым и иметь выступы. Выступы могут иметь волнообразную форму (обозначены в целом позицией 120) и/или представлять собой рукоятку 26. Выступы могут проходить наружу от крышки 20 безопасности и могут быть разнесены под углом 90° один от другого по периметру крышки безопасности. Между каждой парой выступов может проходить прямолинейная кромка 24. В варианте осуществления с круговым фланцем 22 прямолинейная кромка 24 может проходить по касательной к окружности круга. Выпускной канал 21 в центре выпускной крышки 20 безопасности может образовывать канал F потока текучей среды. Как каждый из выступов 102 волнообразной формы, так и рукоятка 26 включает в себя сквозной канал, который образует сквозное отверстие 25 для болта. Фланец включает в себя ряд асимметричных частичных каналов, которые образуют отверстия 23 для штифтов. Как описывается более подробно ниже, взаимное расположение отверстий 23 для штифтов обеспечивает требуемое совмещение выпускной крышки 20 безопасности с впускной крышкой 10 безопасности и/или с устройством(вами)-вставкой(ками) 40.

Преимущества наличия прямолинейной кромки 24 могут проявляться во время работы и зажатия крышки 20 безопасности и/или крышка безопасности в сборе. Например, наличие прямолинейной кромки может обеспечивать надежное зажатие в тисках (двух или более зажимных поверхностей), что может быть целесообразным для осуществления предварительной сборки крышки безопасности в сборе. В случае целесообразности прикладывания крутящего момента к сборочному болту (30, как показано на фиг. 1) для предварительного затягивания, надежное зажатие позволяет обеспечивать осуществление и этой операции. В одном варианте осуществления для обеспечения удобства работы с крышкой безопасности кромки крышки безопасности могут быть подвергнуты округлению.

Крышка безопасности, представленная на фиг. 2А, характеризуется таким признаком, как выступы (выступы 120 волнообразной формы и рукоятка 26), имеющие меньшую толщину материала, чем фланец 22, как показано на фиг. 1. Меньшая толщина материала выступов 120 волнообразной формы позволяет уменьшить вес и снизить стоимость материала крышки 100 безопасности в сборе. Иллюстрацией экономии материала за счет толщины является, например, фиг. 2В, которая демонстрирует экономию материалов впускной крышки безопасности (210В) и выпускной крышки безопасности (220В) согласно настоящему изобретению по сравнению с предшествующей впускной крышкой безопасности (210С) и предшествующей выпускной крышкой безопасности (220С), показанными на фиг. 2С. Экономию материала за счет толщины также иллюстрируют, например, фиг. 2D и 2Е, на которых крышка безопасности согласно настоящему изобретению (10А) представлена с наложением на профиль предшествующей известной крышки безопасности (10Z).

Результатом уменьшения толщины материала выступов крышки безопасности может служить снижение затрат как на материалы, так и на механическую обработку. Например, уменьшение толщины выступов может также приводить к уменьшению требуемой длины отверстия для болта, в особенности при изготовлении крышки безопасности методом литья, что в результате обеспечивает возможность сокращение времени и затрат на механическую обработку каждой крышки безопасности. Кроме того, уменьшение толщины материала позволяет снизить общий вес крышки безопасности в сборе, что, в свою очередь, способствует дополнительному повышению удобства использования и эксплуатационных характеристик крышки безопасности в сборе.

Было установлено, что крышка безопасности в сборе согласно настоящему изобретению позволяет сэкономить до 30-40% материала и до 10-35% затрат по сравнению с известными сборками и устройствами. Была также установлена возможность повышения экономии материала и затрат с увеличением номинального размера крышек безопасности в сборе. При этом возможность экономии материала обусловлена выявлением возможности обеспечения требуемого качества уплотнения в крышке безопасности в сборе с использованием выступов меньшей толщины и меньшего числа ниток резьбы в зацеплении по сравнению с требуемыми в предшествующих известных крышках безопасности и крышках безопасности в сборе.

Наличие выступов меньшей толщины (выступов 120 волнообразной формы и рукоятки 26) обеспечивает возможность использования датчика наружной установки. В известной поддерживающей сборке без уменьшения толщины впускная и выпускная крышки безопасности затрудняют физический доступ к фланцу и к устройству-вставке между этими двумя крышками безопасности (как показано, например, на фиг. 2С). В крышке же безопасности в сборе согласно настоящему изобретению впускная и выпускная крышки безопасности не препятствуют физическому доступу между этими двумя крышками безопасности (как показано, например, на фиг. 2В). Возможность физического доступа в раскрытой крышке безопасности в сборе обеспечивает возможность использования, например, датчика приближения. Датчик приближения может быть настроен на срабатывание через тонкую стенку в крышке безопасности в определенной точке совмещения с разрывным диском. Наличие пространства между впускной крышкой безопасности и выпускной крышкой согласно настоящему изобретению обеспечивает возможность требуемого размещения датчика приближения. Однако настоящее изобретение не ограничивается датчиком приближения, и в дополнительном или в другом варианте изобретения возможно использование и других датчиков. Например, возможно использование датчика температуры или датчика давления. В одном варианте осуществления может быть использован датчик в глухом отверстии или в сквозном отверстии, выполненном в крышке безопасности или в другом компоненте крышки безопасности в сборе. Датчик может быть установлен во впускной и/или в выпускной крышке безопасности крышки безопасности в сборе. Датчик может быть установлен во впускной крышке безопасности и/или в выпускной крышке безопасности. В одной сборке в любой момент времени допускается использование одного датчика или множества датчиков.

Наличие выступа 120 волнообразной формы и/или рукоятки 26, имеющих уменьшенную толщину, позволяет обеспечить дополнительное преимущество, заключающееся в визуальной и/или физической доступности, по меньшей мере, одного сборочного болта 30 при монтаже крышки 100 безопасности в сборе в системе, работающей под давлением. В случае известной крышки безопасности в сборе после монтажа оператор не имеет возможности визуального или физического доступа к сборочным болтам. В таких известных системах бывает трудно или невозможно проверить фактическое наличие сборочных болтов и проконтролировать точность их установки, что, в свою очередь, создает проблемы безопасности. Кроме того, в известной крышке безопасности в сборе, оператор не имеет возможности определить коррозию сборочных болтов и установить необходимость их замены. В отличие от этого, крышка безопасности в сборе 100, представленная на фиг. 1, обеспечивает возможность визуального доступа как к резьбе 32, так и к головкам 34 сборочных болтов и после монтажа. Кроме того, возможность физического доступа к головкам 34 сборочных болтов после монтажа позволяет осуществлять контроль и регулировку уровней крутящих моментов, прикладываемых к сборочным болтам, или определять степень коррозии сборочных болтов. Как указывалось ранее, качество уплотнения между крышками 10, 20 безопасности и устройством-вставкой (таким как разрывной диск 40) может зависеть от уровней крутящих моментов, прикладываемых к сборочным болтам 30. Повышение визуальной и физической доступности сборочных болтов может также обеспечить возможность внедрения ранее неиспользовавшихся технологий, таких как интегрированные индикаторы деформации болтов, приборы для измерения силы натяжения и т.д., которые позволяют осуществлять контроль и/или оценку значений крутящих моментов без необходимости демонтажа сборки.

В одном варианте осуществления (как показано на фиг. 1) фланец крышки безопасности может быть снабжен углублением 27 для размещения головки 34 болта. Таким образом, болт 30 может быть установлен так, чтобы головка 34 болта не возвышалась над поверхностью фланца крышки безопасности.

Фиг. 3 является детальной иллюстрацией одного выступа 120 крышки безопасности, представленной на фиг. 2А, который имеет волнообразную форму. Волнообразная поверхность 50 представляет собой поверхность с постепенно меняющимся радиусом кривизны, которая обеспечивает требуемое размещение крышки 20 безопасности и крышка 100 безопасности в сборе между болтами для фланцевого соединения труб (обозначенных на фиг. 4А-4С в целом позицией 200) в системе, работающей под давлением. Волнообразная поверхность 50 может быть дополнительно выполнена с возможностью обеспечения монтажа крышки 20 безопасности или крышка 100 безопасности в сборе одного размера по принципу взаимозаменяемости между фланцами ряда труб, имеющими различные схемы размещения болтов. Кроме того, волнообразная поверхность 50 может быть выполнена с возможностью обеспечения монтажа одной крышки 20 безопасности или крышки 100 безопасности в сборе по принципу взаимозаменяемости между фланцами ряда труб с различными расчетными номинальными давлениями, как показано на фиг. 4А-4С.

Как показано на фиг. 4А-4С, волнообразная поверхность 50 может быть выполнена с возможностью примыкания к фланцевым болтам 200, размещенным в различных положениях, или с различными схемами размещения. При этом придать выступу 120 волнообразной формы соответствующий профиль позволяет постепенно меняющаяся кривизна волнообразной поверхности 50. Было установлено, что получить постепенно меняющуюся кривизну волнообразной поверхности 50 можно в результате наложения множества схем размещения болтов одну на другую (как показано на фиг. 4D) и воздания волнообразной поверхности 50 в контакте, по меньшей мере, с частью болта из каждой из схем размещения болтов. На фиг. 4А-4С представлены болты 200, размещенные с различными радиусами от центра трубы. Независимо от этого радиуса волнообразная поверхность 50 может располагаться в контакте с фланцевым болтом 200 и/или по касательной к поверхности фланцевого болта 200. Следовательно, одна и та же крышка 20 безопасности или крышка 100 б