Ультратонкое впитывающее изделие

Иллюстрации

Показать всеВ целом настоящее изобретение относится к гигиеническим впитывающим изделиям, а в частности - к одноразовым впитывающим изделиям личной гигиены для женщин, которые характеризуются исключительно малой толщиной, высокой впитывающей способностью и превосходными свойствами структурной целостности. 2 н. и 41 з.п. ф-лы, 13 ил., 5 табл.

Реферат

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

В целом настоящее изобретение относится к гигиеническим впитывающим изделиям, а в частности - к одноразовым впитывающим изделиям личной гигиены для женщин, которые характеризуются исключительно малой толщиной, высокой впитывающей способностью и превосходными свойствами структурной целостности.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Одноразовые впитывающие изделия, например гигиенические прокладки, хорошо известны и, как правило, содержат проницаемый для жидкости поверхностный слой, обращенный к телу, непроницаемый для жидкости слой, обращенный к нижнему белью, и впитывающую сердцевину, расположенную между поверхностным слоем и слоем, обращенным к нижнему белью. Дополнительно такие изделия также могут включать транзитный слой, расположенный между поверхностным слоем и сердцевиной.

Структуру впитывающей сердцевины, используемой в одноразовых впитывающих изделиях, как правило, изготавливают в основном из гидрофильного волокнистого материала, например, целлюлозных волокон. Такая структура впитывающей сердцевины также может включать образующие гидрогель впитывающие материалы, смешанные с указанным волокнистым материалом, для повышения впитывающей способности структуры сердцевины. Такие образующие гидрогель материалы являются полимерами, которые могут абсорбировать большое количество жидкости. Они известны под названием «суперабсорбирующие полимеры», или САП.

Авторы настоящего изобретения обнаружили, что традиционные многослойные структуры сердцевины с высоким содержанием суперабсорбирующего полимера, как правило, обладают относительно невысокой структурной целостностью в силу того, что суперабсорбирующий полимер может препятствовать эффективному связыванию слоев, образующих сердцевину. Эта проблема обостряется после поглощения впитывающей сердцевиной жидкости, поскольку суперабсорбирующий полимер набухает при впитывании жидкости, что в еще большей степени снижает структурную целостность сердцевины. Относительно низкая структурная целостность традиционной структуры сердцевины с высоким содержанием суперабсорбента может приводить к структурному разрушению впитывающих изделий, содержащих такую сердцевину, в процессе производства или использования.

Впитывающая структура сердцевины, изготовленная в соответствии с настоящим изобретением, характеризуется неожиданно высокой структурной целостностью, несмотря на высокое содержание суперабсорбирующего полимера. Впитывающие изделия, являющиеся предметом настоящего изобретения, в которых используется указанная структура сердцевины, обладают исключительно малой толщиной, высокой впитывающей способностью и превосходной структурной целостностью до и во время использования.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С учетом вышеизложенного в рамках настоящего изобретения предложено, в соответствии с первым вариантом осуществления изобретения, впитывающее изделие, включающее проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, впитывающую сердцевину, расположенную между поверхностным и барьерным слоем, включающую смесь суперабсорбирующего полимера и клея, при этом суперабсорбирующий полимер представлен в количестве от приблизительно 50 до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50 до приблизительно 2% вес., при этом смесь распределена по поверхности прилегающего слоя в количестве, покрывающем более 80% общей площади поверхности прилегающего слоя, и имеет прочность на вертикальное расслоение свыше 9 Н.

В рамках настоящего изобретения предложено в соответствии со вторым вариантом осуществления изобретения впитывающее изделие, включающее проницаемый для жидкости поверхностный слой, непроницаемый для жидкости барьерный слой, впитывающую сердцевину, расположенную между поверхностным слоем и барьерным слоем, включающую смесь суперабсорбирующего полимера и клея, при этом суперабсорбирующий полимер представлен в количестве от приблизительно 50 до приблизительно 98% вес., а клей представлен в количестве от приблизительно 50 до приблизительно 2% вес., при этом изделие имеет толщину менее 3,0 мм, время проникновения жидкости составляет менее 40 секунд, значение повторного смачивания составляет менее 0,80 г, при этом смесь имеет прочность на вертикальное расслоение свыше 9 Н.

В другом варианте осуществления настоящего изобретения предложен способ изготовления слоистой впитывающей структуры, включающий этапы подачи первой движущейся подложки, содержащей целлюлозный волокнистый материал. Настоящий способ также предполагает подачу клеевого материала в виде завесы из клеевых волокон, а также подачу частиц абсорбирующего материала в виде завесы из частиц материала. В соответствии с настоящим изобретением завеса из частиц материала смешивается с завесой из клеевых волокон над первой движущейся подложкой, на расстоянии не более 2,5 см над поверхностью движущейся подложки, для образования смеси частиц материала и клеевых волокон. После этого смесь наносят на движущуюся подложку с перемешиванием клеевых волокон и частиц материала в небольшом пространстве над движущейся подложкой, для обеспечения однородности нанесения смеси клея и частиц материала на движущуюся подложку.

После нанесения смеси на движущуюся подложку подают вторую подложку, включающую другую сеть целлюлозных волокон. Вторую подложку размещают поверх смеси, нанесенной на первую подложку, образуя таким образом слоистую структуру. Формирование завершается путем приложения давления к слоистой структуре, благодаря чему обеспечивается вторичное уплотнение, которое приводит к улучшению связывания и за счет которого клеевые волокна связывают частицы материала с первой и второй подложками, соединяя подложки друг с другом и образуя слоистую впитывающую структуру.

В другом варианте осуществления изобретения слоистую впитывающую структуру упаковывают путем прокатывания и создания фестонов, в результате чего упакованная слоистая впитывающая структура приобретает плотность, превышающую плотность слоистой впитывающей структуры. Соотношение плотности упаковки и плотности слоистого впитывающего материала составляет от 1,7 до 5,0.

Другие характеристики и преимущества настоящего изобретения станут понятны из приведенного ниже подробного описания, прилагаемых иллюстраций и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры вариантов реализации настоящего изобретения описаны ниже со ссылками на фигурах, а именно:

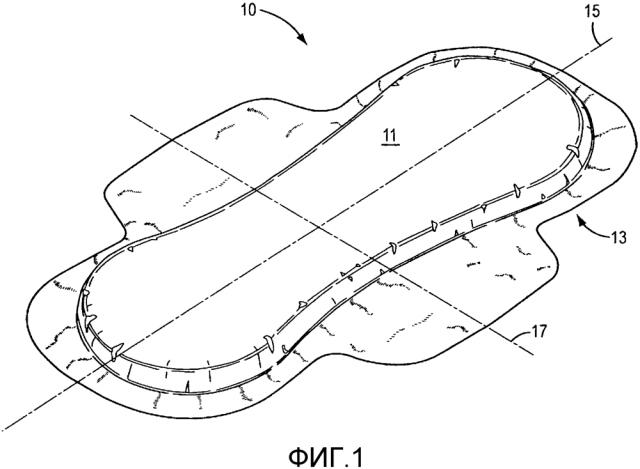

На фиг. 1 представлен перспективный вид впитывающего изделия в соответствии с принципами настоящего изобретения.

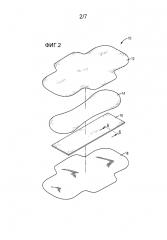

На фиг. 2 представлено впитывающее изделие, изображенное на фиг. 1, в разобранном виде, выполненное в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг. 3 представлено впитывающее изделие, изображенное на фиг. 1, в разобранном виде, выполненное в соответствии со вторым вариантом осуществления настоящего изобретения.

На фиг. 4 показана структура сердцевины впитывающего изделия, изображенного на фиг. 1, в частично разобранном виде.

На фиг. 5 представлено увеличенное подробное изображение части структуры сердцевины, обведенной кружком на фиг. 4.

На фиг. 6 представлен вид в разрезе по линии 6-6 детали, изображенной на фиг. 2.

На фиг. 7 представлено подробное схематическое изображение смеси клея и суперабсорбента части структуры сердцевины, обведенной кружком на фиг. 5.

На фиг. 8 схематически показан аппарат для изготовления впитывающей структуры сердцевины, изображенной на фиг. 4 и 5.

На фиг. 9 и 10 показаны схематичные разрезы слоистой структуры, соответствующей настоящему изобретению, а также показан эффект вторичного уплотнения.

На фиг. 11, 12 и 13 изображены схематичные разрезы указанной слоистой структуры, показывающие «гнездовое» расположение прилегающих слоев в процессе упаковки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целом настоящее изобретение относится к одноразовым впитывающим изделиям, таким как гигиенические прокладки, ежедневные прокладки, впитывающие изделия для случаев недержания и другим одноразовым впитывающим изделиям, которые используются в непосредственной близости к телу пользователя. Хотя в настоящем документе изобретение будет описано применительно к гигиенической прокладке 10, оно также может быть реализовано в виде других одноразовых гигиенических впитывающих изделий и т.п.

Как показано на фиг. 1, настоящее изобретение в соответствии с одним вариантом осуществления изобретения относится к гигиенической прокладке 10 для впитывания биологических жидкостей. Гигиеническая прокладка 10 включает поверхность, обращенную к телу 11, поверхность, обращенную к нижнему белью 13, продольно проходящую среднюю линию 15 и поперечно проходящую среднюю линию 17.

Как лучше всего показано на разобранном виде на фиг. 2, гигиеническая прокладка 10 включает, в соответствии с первым вариантом осуществления настоящего изобретения, проницаемый для жидкости поверхностный слой 12, структуру впитывающей сердцевины 16, транзитный слой 14, расположенный между поверхностным слоем 12 и структурой впитывающей сердцевины 16, и непроницаемый для жидкости барьерный слой 18. Как лучше всего показано на разобранном виде на фиг. 3, гигиеническая прокладка 10 включает, в соответствии со вторым вариантом осуществления настоящего изобретения, поверхностный слой 12, структуру впитывающей сердцевины 16, и непроницаемый для жидкости барьерный слой 18, то есть транзитный слой 14 отсутствует.

Поверхностный слой

Поверхностный слой 12 может представлять собой объемный плотный нетканый ленточный материал с относительно низкой плотностью. Поверхностный слой 12 может состоять только из одного типа волокна, такого как полиэстер или полипропилен, либо представлять собой смесь, содержащую более одного типа волокон. Поверхностный слой может состоять из двухкомпонентных или конъюгатных волокон, включающих компонент с низкой температурой плавления и компонент с высокой температурой плавления. Волокна могут быть выбраны из множества натуральных и синтетических материалов, таких как нейлон, полиэстер, вискоза (в комбинации с другими волокнами), хлопок, акриловое волокно и подобные им, а также из их комбинаций. Предпочтительно, чтобы верхний слой 12 имел основную массу в диапазоне приблизительно от 10 г/кв. м до 75 г/кв. м.

Двухкомпонентные волокна могут состоять из слоя полиэстера и полиэтиленовой оболочки. Использование подходящих двухкомпонентных волокон приводит к получению плавких нетканых материалов. Примеры подобных плавких материалов приведены в патенте США № 4555430, выданном Chicopee 26 ноября 1985 г. Использование плавких материалов упрощает прикрепление поверхностного слоя к нижним впитывающим слоям изделия и (или) барьерному слою.

Поверхностный слой 12 предпочтительно должен иметь относительно высокий уровень смачиваемости, хотя отдельные волокна, составляющие этот слой, могут быть не особенно гидрофильными. Материал поверхностного слоя также должен содержать множество относительно больших пор. Это необходимо потому, что поверхностный слой 12 предназначен для быстрого впитывания биологической жидкости и удаления ее от тела и того места на прокладке, в которое она попадает. Поэтому время прохождения через поверхностный слой занимает малую часть от того отрезка времени, за который прокладка впитывает определенное количество жидкости (время проникновения).

Преимуществом является, если волокна, из которых выполнен поверхностный слой 12, не теряют своих физических свойств при намокании. Иными словами, они не должны разрушаться или утрачивать эластичность при попадании воды или текучей среды. Поверхностный слой 12 можно обработать таким образом, чтобы жидкость легко проходила через него. Поверхностный слой 12 также предназначен для быстрого перемещения текучей среды в нижние впитывающие слои изделия. Таким образом, поверхностный слой 12 является по преимуществу смачиваемым, гидрофильным и пористым. При создании слоя из синтетических гидрофобных волокон, таких как полиэстеровые или двухкомпонентные волокна, поверхностный слой 12 может изготавливаться с использованием волокон, имеющих гидрофильное покрытие или обработанных поверхностно-активным веществом, для достижения необходимой степени смачиваемости.

В альтернативном варианте осуществления поверхностный слой 12 может быть изготовлен из полимерной пленки с большими порами. Благодаря высокой пористости пленка выполняет функцию быстрой транспортировки физиологической жидкости во внутренние слои впитывающей системы. В изделиях, изготовленных в соответствии с принципами настоящего изобретения, могут использоваться пористые соэкструдированные пленки, подобные описанным в патенте США № 4690679.

Поверхностный слой 12 может быть связан тиснением с расположенной под ним впитывающей системой изделия для повышения гидрофильности путем сплавления поверхностного слоя с расположенным под ним впитывающим слоем. Такое сплавление выполняется локально в нескольких местах или по всей контактной поверхности поверхностного слоя и впитывающей системы. В альтернативном варианте осуществления поверхностный слой 12 может прикрепляться к впитывающей системе другими способами, например, путем приклеивания.

В одном конкретном варианте осуществления изобретения поверхностный слой 12 представляет собой спанлейс плотностью 50 г/кв. м (г/м2), состоящий из 70% полиэстеровых волокон (по массе) и 30% полипропиленовых волокон (по массе). Для осуществления изобретения подходят следующие доступные в продаже полиэстеровые волокна: Reliance PET 298G производства Reliance Fibers Ltd. (Мумбай, Индия) или PET SN26530W3 производства Far Eastern Textile Ltd. (Тайбэй, Тайвань). Подходящими доступными в продаже полипропиленовыми волокнами являются волокна марки FV Hywettable T135, смачиваемые полипропиленовые волокна производства ES Fibervisions, Inc. (Афины, штат Джорджия, США).

Транзитный слой

Дополнительный транзитный слой 14 примыкает к внутренней стороне поверхностного слоя 12 и соединен с поверхностным слоем 12. Транзитный слой 14 обладает способностью принимать биологическую жидкость из поверхностного слоя 12 и удерживать ее до тех пор, пока расположенная под ним структура впитывающей сердцевины 16 не впитает жидкость.

Транзитный слой 14 предпочтительно имеет большие поры с крупными перфорациями, которые позволяют слою быстро абсорбировать большое количество жидкости и не пропускать ее на внешнюю сторону поверхностного слоя 12, предотвращая повторное смачивание поверхностного слоя 12 и его поверхности. Таким образом, функцией транзитного слоя 14 является быстрое поглощение жидкости и последующее перемещение жидкости к расположенной под ним структуре впитывающей сердцевины 16.

Дополнительный транзитный слой 14 может состоять из волокнистых материалов, например древесной целлюлозы, полиэстера, вискозы, эластичного пенопласта или аналогичных материалов, а также из их комбинаций. Дополнительный транзитный слой 14 также может содержать термопластические волокна для стабилизации слоя и сохранения его структурной целостности. Транзитный слой 14 может быть обработан ПАВ с одной или обеих сторон для повышения смачиваемости, хотя обычно транзитный слой 14 относительно гидрофилен и может не требовать такой обработки. Транзитный слой 14 предпочтительно соединен с двух сторон с прилегающими слоями, то есть с поверхностным слоем 12 и расположенной под ним структурой впитывающей сердцевины 16.

В одном конкретном варианте осуществления изобретения транзитный слой 14 представляет собой связанный под действием воздуха материал плотностью 45 г/кв. м, включающий 40% (по массе) полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,556 г/км (5,0 денье) и 60% (по массе) полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,222 г/км (2,0 денье).

Другим подходящим транзитным слоем 14 является связанный под действием воздуха материал плотностью 45 г/кв. м, включающий 60% полипропиленовых/полиэтиленовых двухкомпонентных волокон 0,22 г/км (2,2 дтекс) и 40% полипропиленовых волокон 0,67 г/км (6,7 дтекс) производства компании Shalag Industries (Верхняя Галилея, Израиль; код продукта STA1PBL45).

Впитывающая сердцевина

Как лучше всего показано на фиг. 4-6, структура впитывающей сердцевины 16, в соответствии с принципами настоящего изобретения, представляет собой многослойную конструкцию сердцевины, включающую первый слой подложки 22, второй слой подложки 24 и смесь 26 суперабсорбирующего полимера и клея, расположенную между слоями подложки 22 и 24. Предпочтительный способ изготовления структуры впитывающей сердцевины 16 описан ниже в разделе «Способ изготовления структуры впитывающей сердцевины».

Предпочтительно смесь 26 включает от приблизительно 50 до приблизительно 98% суперабсорбента (по массе) и от приблизительно 50 до приблизительно 2% клея (по массе). Структуры впитывающей сердцевины, изготовленные в соответствии с принципами настоящего изобретения, обладают неожиданно высокой структурной целостностью, несмотря на высокое содержание суперабсорбирующего полимера. Для целей настоящего изобретения термин «суперабсорбент» или «суперабсорбирующий полимер» («САП») относится к материалам, которые могут впитывать и удерживать вес биологической жидкости, по меньшей мере приблизительно в 10 раз превышающий их собственный вес, под давлением 3,45 кПа (0,5 фунта на кв. дюйм). Частицы суперабсорбирующего полимера в настоящем изобретении могут являться неорганическими или органическими сшитыми гидрофильными полимерами, такими как поливиниловые спирты, полиэтиленоксиды, сшитые крахмалы, гуаровая смола, ксантановая смола и т.п. Частицы могут быть в форме порошка, зерен, гранул или нитей. Предпочтительными частицами суперабсорбирующего полимера для использования в рамках настоящего изобретения являются поперечно-сшитые полиакрилаты.

В одном конкретном варианте осуществления изобретения каждый из слоев подложки 22 и 24 изготавливают из материала, в частности, из материала 3207 производства Cellu Tissue (Ист Хартфорд, штат Коннектикут, США). Другим подходящим и доступным в продаже материалом является материал марки Little Rapids, тип 2004, созданный по технологии влажного холстоформирования, производства компании Little Rapids Corp. (Грин Бей, штат Висконсин, США).

К предпочтительным суперабсорбентам для использования в рамках настоящего изобретения относятся Sumitomo BA40B и Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония).

В качестве клея в смеси 26 предпочтительно используется термоплавкий клей. В частности, подходящим клеем является термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США).

Смесь 26 предпочтительно распределена по площади более 80%, более предпочтительно - более 90%, наиболее предпочтительно - до 100% площади поверхности прилегающего слоя, на который наносят смесь 26. В варианте осуществления изобретения, изображенном на фиг. 4, смесь 26 наносят на слой подложки 24 и распределяют по 100% площади поверхности слоя подложки 24. В вариантах осуществления, в которых смесь 26 наносят между двумя непосредственно прилегающими друг к другу слоями подложки разного размера, для определения указанного выше процента следует использовать площадь меньшего из слоев.

Смесь 26 предпочтительно не содержит каких-либо волокнистых материалов, таких как целлюлозные или синтетические волокнистые материалы. В предпочтительных вариантах осуществления настоящего изобретения смесь 26 полностью состоит из суперабсорбирующего полимера и клея.

Как лучше всего показано на фиг. 4, смесь 26 предпочтительно наносят на слой подложки 24 в виде непрерывного слоя, то есть смесь 26 наносят на слой подложки 24 таким образом, что на нем отсутствуют прерывистые зоны или участки, на которые не нанесена смесь 26.

Предпочтительно смесь 26 наносят таким образом, что она распределена по зоне более 2500 мм2, более предпочтительно - зону площадью от 3000 мм2 до 15000 мм2. Смесь 26 предпочтительно наносят на слой подложки 24 в количестве от приблизительно 5 г/кв. м (г/м2) до приблизительно 150 г/кв. м (г/м2).

Как лучше всего показано на фиг. 7, клей, входящий в смесь 26, образует трехмерную решетчатую структуру 30, которая состоит из множества взаимосвязанных сегментов решетки 32. Каждый из сегментов решетки 32 предпочтительно имеет диаметр от приблизительно 0,02 мм до приблизительно 0,08 мм. Диаметр таких сегментов 32 можно определить с помощью обычных методик микроскопирования, известных специалистам в данной области. Как показано на фиг. 7, частицы суперабсорбирующего материала 34 распределены на матриксе, создаваемом трехмерной решетчатой структурой 30.

Структура впитывающей сердцевины 16, в соответствии с принципами настоящего изобретения, предпочтительно имеет толщину менее 1,5 мм, более предпочтительно - менее 1,2 мм, наиболее предпочтительно - менее 1,0 мм.

В одном конкретном варианте осуществления изобретения впитывающая структура сердцевины 16 включает первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой Little Rapids, тип 2004, Little Rapids Corp. (Грин Бей, штат Висконсин, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 80 г/кв. м (Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония)) и термоплавкий клей 6 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)). Смесь клея/суперабсорбента размещают между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера.

В другом конкретном варианте осуществления изобретения впитывающая структура сердцевины 16 включает первый слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой Little Rapids, тип 2004, Little Rapids Corp. (Грин Бей, штат Висконсин, США)), второй слой материала плотностью 17 г/кв. м, созданного по технологии влажного холстоформирования (доступен в продаже под маркой 3207, производство Cellu Tissue (Ист Хартфорд, штат Коннектикут, США)), смесь клея/суперабсорбента, включая суперабсорбент 20 г/кв. м (Sumitomo SA70 производства Sumitomo Seika Chemicals Co., Ltd. (Осака, Япония)) и термоплавкий клей 3 г/кв. м (термоплавкий клей HB Fuller NW1023 производства HB Fuller Company (Сент-Пол, штат Миннесота, США)). Смесь клея/суперабсорбента размещают между двумя слоями материала таким образом, что смесь непрерывно распределена по 100% площади поверхности двух слоев материала одинакового размера.

При производстве женских гигиенических впитывающих изделий в соответствии с принципами настоящего изобретения желательно получить материал сердцевины в форме заранее подготовленной упаковки. Таким образом, процесс производства, связанный с изготовлением сердцевины, осуществляется отдельно от конверсионной линии, поскольку эти процессы имеют различные рабочие параметры. Такие упаковки могут иметь форму рулонов, коробок с фестонами или катушечных рулонов. Изготовление упаковок с максимально возможной плотностью дает преимущества по двум причинам. Во-первых, меньший размер упаковок позволяет сократить транспортные расходы. Во-вторых, повышается количество погонных метров в упаковке фиксированного размера, что снижает частоту замены упаковок. Несмотря на то что методика сращивания материала при переходе на новую упаковку при работе высокоскоростного оборудования хорошо известна специалистам в данной области, этот процесс может снижать эффективность в результате пропусков при сращении, а также в силу временных затрат на выполнение сращения. Кроме того, изделия со сращенным материалом часто выбраковывают, считая их отходами производства.

Неожиданным открытием, сделанным в процессе работы с материалом сердцевины, являющимся предметом настоящего изобретения, было повышение прочности на вертикальное расслоение после хранения в упаковке. Также неожиданно было обнаружено, что плотность материала в упаковке была значительно выше, чем плотность материала после его изъятия из упаковки. Результатом сопоставления этого свойства с тем фактом, что материал очень тонкий, является возможность хранения в упаковке большого количества погонных метров материала. Необходимо определить некоторые термины, которые используются для описания указанных открытий:

Калибр (материала):

Образец материала 0,075×0,3 м помещают в микроизмеритель Emveco модель 200A под давлением 0,5 кПа (0,0725 фунтов на кв. дюйм), диаметр равен 5,59 см (2,2 дюйма). Прибор запускают для измерения толщины при хранении в миллиметрах в 6 точках образца. Среднее значение калибра указывают с использованием функции усреднения Emveco.

Плотность (материала):

Образец материала 75×300 мм взвешивают на лабораторных весах и измеряют его толщину в миллиметрах, как описано выше.

Основная масса (г/кв. м) = масса образца (г)/площадь образца (м^2)=масса образца (г)/(0,075×0,3 м)

Плотность (г/куб. см) = основная масса (г/кв. м)/(толщина (мм)×1000)

Толщина намотанного слоя (в рулоне):

Это расчетная толщина одного слоя материала, намотанного в рулон. Площадь округлого торца рулона равна площади кромок материала, составляющих торец. Площадь торца рулона с центральной катушкой может быть приблизительно рассчитана как площадь первого круга (для диаметра рулона) минус площадь второго круга (для диаметра катушки). Площадь каждой из кромок последовательных витков, составляющих торец рулона, может быть приблизительно рассчитана путем умножения длины материала в этом витке на толщину намотки. Сложение площадей каждого последовательного витка дает общую площадь. Оба приблизительных расчета обеспечивают достаточную точность, поскольку толщина рассматриваемого слоя намотки является небольшой, но достаточной для такого расчета.

Используют следующие уравнения:

Площадь торца рулона (м^2)=((π/4)× диаметр рулона^2)-((π*/4)× диаметр катушки^2)

Толщина намотанного слоя (мм)=1000 (мм/м)×(площадь торца рулона (м^2))/(длина материала в рулоне (м))

Плотность материала (в рулоне)

Плотность материала в рулоне = (основная масса материала (г/кв. м))/(толщина намотанного слоя (мм)×1000)

Соотношение плотности:

Соотношение плотности =(плотность материала в рулоне (г/куб. см))/(плотность материала вне рулона (г/куб. см)).

А также:

Соотношение плотности = (толщина материала вне рулона (мм))/(толщина намотанного слоя в рулоне (мм))

Соотношение плотности для коробки с фестонами:

Исходя из длины материала в коробке, внутренних размеров коробки, глубины заполнения коробки материалом, типичной основной массы материала в коробке, соотношение плотности для упаковки с фестонами можно рассчитать следующим образом:

Масса материала в коробке (г)=(длина материала в коробке (м))×(толщина среза (м))×(средняя базовая масса (г/кв. м))

Плотность упакованного материала в коробке (г/куб. см)=(масса материала в коробке (г))/((длина коробки (см))×(ширина коробки (см))×(глубина заполнения коробки материалов (см)))

Соотношение плотности = плотность материала (г/куб. см)/плотность упакованного материала в коробке (г/куб. см)

Были изготовлены 35 (тридцать пять) рулонов образца материала 1 впитывающей сердцевины, описанной выше. Диаметр рулона составляет 1075 мм. Количество погонных метров материала в каждом рулоне было зафиксировано на основании показаний аппарата для продольной резки. Для каждого рулона рассчитали толщину намотанного слоя по формуле, приведенной выше. Также определили калибр образца материала, взятого из каждого рулона. Средние значения для рулонов приведены в табл. 1 ниже:

| Таблица 1 | |||

| Средний диаметр рулона (мм) | Средняя толщина намотанного слоя (мм) | Средняя толщина материала, взятого из рулона (мм) | Соотношение плотности |

| 1075 | 0,239 | 0,851 | 3,2 |

Средняя плотность материала в рулоне была в 3,2 раза выше плотности материала, взятого из рулона.

Изготовили 29 (двадцать девять) рулонов образца материала 2 впитывающей сердцевины, описанной выше. Диаметр рулона составил 1075 мм. Количество погонных метров материала в каждом рулоне зафиксировали на основании показаний аппарата для продольной резки. Для каждого рулона рассчитали толщину намотанного слоя по формуле, приведенной выше. Также определили калибр образца материала, взятого из каждого рулона. В табл. 2 ниже представлены средние значения для рулонов.

| Таблица 2 | |||

| Средний диаметр рулона (мм) | Средняя толщина намотанного слоя (мм) | Средняя толщина материала, взятого из рулона (мм) | Соотношение плотности |

| 1075 | 0,145 | 0,721 | 5,0 |

Средняя плотность материала в рулоне была в 5 раз выше плотности материала, взятого из рулона.

Материал впитывающей сердцевины, соответствующий образцу материала 1, описанному выше, намотали в рулоны и упаковали в 7 коробок с фестонами, используя фестонный упаковщик Santex модели CH9555 Tobel. Коробка с фестонами имела внутренние размеры 92×114×95 см (глубина). Вычислили среднюю плотность упакованного материала в коробке, а также среднюю плотность образцов материала, взятого из рулонов до фестонной упаковки. Полученные значения приведены в табл. 3 ниже со значениями соотношения плотности, вычисленными на основании указанных средних величин:

| Таблица 3 | ||

| Средняя плотность упакованного материала в коробке (г/куб. см) | Средняя плотность упакованного материала до упаковки с фестонами (г/куб. см) | Соотношение плотности |

| 0,25 | 0,15 | 1,7 |

Средняя плотность упакованного материала в коробке с фестонами была в 1,7 раза выше плотности материала вне коробки.

Также неожиданным результатом оказалось то, что плотность материала после его извлечения из рулона была практически такой же, как и плотность материала до намотки в рулон. Образец материала 1 имел плотность 0,14 г/куб. см до намотки в рулоны. Материал хранили в течение 4 месяцев в рулоне, а затем извлекли из рулона и определили его плотность. Результат сохранялся на уровне 0,14 г/куб. см. Результаты показывают, что объемная плотность до и после намотки очень похожа, и что частицы САП не разрушаются в рулоне.

Для лучшего понимания причин высокого соотношения плотности изготовили рулон, содержащий 1000 погонных метров материала, в соответствии с образцом материала 1. Рулон оставили для выдерживания на период свыше 3 дней. После отрезания блока шириной приблизительно 2,54 см (один дюйм) от общей толщины намотанного материала с края рулона блок материала, содержащий 9 пластов, извлекли из рулона. Блок аккуратно разрезали на сегменты длиной по 120 мм. Особое внимание обращали на то, чтобы сохранить зацепление гнездовых слоев в сегментах друг с другом. Измерили калибр блока, затем пласты разделили и определили калибр каждого пласта с помощью микроизмерителя Emveco модель 200A. Получили значения калибра для каждого пласта и сумму значений калибра для отдельных пластов, взятых из одного блока. Затем сумму калибров для пластов разделили на калибр блока для получения соотношения калибров. Полученные результаты приведены в табл. 4 ниже:

| Таблица 4 | |||

| Калибр блока (мм) | Сумма калибров для 9 пластов (мм) | Соотношение калибров (сумма пластов/блок) | |

| Блок 1 | 3,32 | 7,50 | 2,26 |

| Блок 2 | 3,36 | 7,54 | 2,25 |

| Блок 3 | 3,29 | 9,52 | 2,90 |

Поскольку основная масса не изменилась при извлечении пластов из полосы, соотношение калибров также является соотношением плотности как для всего блока, так и для отдельных пластов. В отсутствие давления плотность блоков была более чем в 2,2 раза выше средней плотности отдельных пластов после их извлечения.

Безотносительно какой-либо конкретной теории считается, что при воздействии упаковочного давления материал сердцевины изменяет форму для образования максимального сцепления, что позволяет чувствительной к давлению решетке клея обеспечивать максимальную связывающую функцию. Слои в упаковке имеют очень неровную поверхностную структуру. Неровные поверхности изменяют форму при контакте друг с другом под давлением в упаковке, за счет чего достигается их «гнездовое» расположение в упакованном виде. Считается, что чувствительная к давлению решетка клея образует новые связи и поверхности со временем могут располагаться в «гнездовом» порядке, что позволяет поверхностям оставаться неизменными, при этом повышенная плотность в упаковке по большей части достигается без приложения давления после изменения формы. С учетом соотношений плотности изложенная выше теория позволяет предположить, что при выступании одного слоя в упаковке такое выступание может проходить через плоскость двух или более прилегающих слоев. Также безотносительно какой-либо конкретной теории предполагается, что давление в намотанном рулоне приводит к сжатию относительно жестких частиц с получение более плотной упаковки, и очень податливая подложка, содержащая частицы, просто меняет форму, приспосабливаясь к новому положению частиц. Предполагается, что при необходимости могут быть достигнуты высокие соотношения плотностей, до приблизительно 7.

Не предполагается, что такое поведение зависит от типа материала, который содержит частицы, и объем настоящего изобретения не ограничен только материалами, содержащими суперабсорбирующий полимер.

На фиг. 9 и 10 представлены схематичные изображения слоистой структуры, образованной в соответствии с принципами настоящего изобретения. Они иллюстрируют влияние последнего этапа процесса, в котором слоистый материал укладывают в упаковки под давлением и помещают на хранение. Обе фигуры, 9 и 10, представляют вид слоистой структуры в разрезе, при этом частицы 52 представлены в виде кластеризованных сфер САП агрегатного типа. Нижний слой материала показан под номером 53, верхний слой материала - под номером 54. Для ясности клеевые волокна не показаны. На фиг. 10 представлена дополнительная неровность поверхности материала и связывание, которое, предположительно, осуществляется во время хранения материала в упаковке и приводит к указанному повышению VDS на данном этапе производственного процесса.

На фиг. 11, 12 и 13 представлены схематичные изображения слоистой структуры. Они иллюстрируют существующие представления о то