Способ изготовления остряков стрелочных переводов с использованием промежуточной детали

Иллюстрации

Показать всеГруппа изобретений относится к железнодорожным путям, в частности к способу изготовления остряка стрелочного перевода, к промежуточной детали, используемой в способе изготовления, и к установке термообработки острякового рельса. Способ изготовления остряка стрелочного перевода включает последовательное формирование корневого конца у нетермообработанного острякового рельса, термообработку по всей длине острякового рельса и формирование у полученной промежуточной детали заостренной части остряка. Промежуточная деталь для осуществления способа изготовления остряка выполнена в виде острякового рельса со сформированным корневым концом. Головка рельса выполнена с закаленным на глубину не менее 20 мм слоем, твердостью в закаленном слое от 340 НВ до 390 НВ и с заданным распределением твердости по глубине закаленного слоя. Установка термообработки острякового рельса со сформированным корневым концом для осуществления способа изготовления остряка содержит размещенные последовательно по длине рельса нагревательные устройства элементов профиля рельса и устройства охлаждения элементов профиля рельса. Достигается повышение прочности остряка стрелочного перевода. 3 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при изготовлении основных устройств железнодорожных путей, в частности остряков стрелочных переводов. К качеству остряков предъявляются повышенные требования в связи с большими ударными нагрузками на стрелочных переводах, ростом нагрузки на ось и увеличением скорости движения подвижного состава.

Из патента 2368717 (опубл. 27.09.2009) известен способ изготовления остряков стрелочных переводов. В данном патенте в качестве заготовки используют термоупрочненный рельс. Проводят формирование рабочей поверхности, включающей корневой конец и заостренную часть острякового рельса. При этом рабочую поверхность формируют с уменьшенным относительно заданного профилем. Затем осуществляют наплавление рабочей поверхности остряка электродами, образуя слой переплавленного металла, из которого окончательно формируют рабочую поверхность остряка с заданным профилем.

Недостатком является то, что слой переплавленного металла, а также граничная с ним рабочая поверхность имеют низкие механические свойства и неудовлетворительную микроструктуру, которые сложно восстановить дополнительно производимой закалкой рабочей поверхности остряка.

Другим недостатком является формирование корневого конца у термоупрочненного рельса. В связи с тем, что формирование корневого конца сопряжено с нагревом, а следовательно, с разупрочнением рельса (при ковке, выпрессовке и т.п. операциях), это ухудшает микроструктуру и свойства металла.

Известен способ изготовления остряков стрелочных переводов (Даниленко Э.И., Тараненко С.Д., Кутах А.П. Стрелочные переводы железных дорог Украины. Киев, 2001, с. 116-117), включающий формирование из нетермообработанного острякового рельса остряка с заданным профилем рабочей поверхности, включающей корневой конец и заостренную часть острякового рельса, и затем закалки рабочей поверхности остряка.

Общим недостатком упомянутых способов является проведение закалки рабочей поверхности головки остряка после формирования заостренной части, т.к. получение заданного распределения твердости по глубине закаленного слоя заостренной части и требуемых механических свойств по ее сечению затруднено. Это обусловлено не только несимметричностью заостренной части по продольной вертикальной оси (как по головке, так и по подошве), но и тем, что заостренная часть остряка имеет переменное по всей длине поперечное сечение. В результате закалка сформированной заостренной части на глубину 20 мм и более приводит к большому количеству брака, закалка на меньшую глубину - к низкому ресурсу эксплуатации остряков стрелочных переводов.

Из патента 2280700 (опубл. 27.07.2006) известен железнодорожный рельс, а именно симметричный относительно продольной вертикальной плоскости рельс типа Р65 с постоянным поперечным сечением. Головка рельса по всей длине поверхности катания выполнена с закаленным на глубину до 22 мм слоем. Максимальная твердость на глубине 22 мм от поверхности катания не мене 388 НВ. Целью изобретения является получение определенного значения твердости (не менее 388 НВ) на определенной глубине (до 22 мм) от поверхности катания головки. Охлаждают рельс в двух средах: первоначально сжатым воздухом, затем водовоздушной смесью. При охлаждении применяют водовоздушную смесь с постоянным расходом воды.

Недостаток патента заключается в том, что регулирование охлаждения при постоянном расходе воды ограничено только продолжительностью охлаждения, следовательно, возможности такой регулировки ограничены. Поэтому невозможно получить заданное распределение твердости по глубине закаленного слоя, особенно, для остряка стрелочного перевода, несимметричного относительно продольной вертикальной плоскости и с переменным поперечным сечением заостренной части.

Известен межгосударственный стандарт ГОСТ 33722-2016 «ОСТРЯКИ СТРЕЛОЧНЫХ ПЕРЕВОДОВ», размещенный на сайте http://protect.gost.ru/. Остряк стрелочного перевода представляет собой деталь стрелочного перевода, полученную в результате обработки острякового рельса. Глубина закаленного слоя в головке остряков (п. 5.4.4 стандарта) категории П3320 с твердостью не менее 31 HRC (320 НВ) должна быть не менее 7,0 мм в полном сечении головки. С начала строжки глубина закаленного слоя должна постепенно увеличиваться и в сечении 20 мм и далее должна быть не менее 9,0 мм. Твердость по глубине закаленного слоя должна плавно снижаться от поверхности к незакаленному металлу. Глубина закаленного слоя в головке остряков (п. 5.4.5) категории Д3350 с твердостью не менее 33 HRC (340 НВ) должна быть не менее 10,0 мм по всей длине поверхности катания.

Таким образом, в стандарте приводятся характеристики остряка стрелочного перевода, т.е. острякового рельса со сформированными корневым концом и заостренной частью.

Допустимая в стандарте глубина закаленного слоя в интервале от 7 мм до 10 мм недостаточна, т.к. приводит к низкому ресурсу эксплуатации остряков стрелочных переводов. Такое допущение свидетельствует об остроте проблемы получения остряков стрелочных переводов с высоким ресурсом эксплуатации.

Другим недостатком остряка по данному документу является то, что распределение твердости по глубине закаленного слоя ограничено только плавным снижением от поверхности к незакаленному металлу, что не предусматривает защиту от повышенного износа рабочей боковой грани головки остряка, т.е. от повышенного износа поверхности контакта головки с ребордой колеса.

Известна установка термообработки остряковых и рамных рельсов по патенту 2135607 (опубл. 27.08.1999). Установка предназначена для обработки острякового рельса с постоянным поперечным сечением. Рельс располагают с горизонтально ориентированной поперечной осью. Обработка на установке острякового рельса со сформированным корневым концом, т.е. имеющего со стороны подошвы перепад высот обрабатываемого профиля, приведет к большому количеству брака вследствие неравномерности нагрева и охлаждения рельса по всей длине.

Предлагаемое изобретение позволяет изготавливать остряки стрелочных переводов высокой прочности и износостойкости, с высоким ресурсом эксплуатации. При этом предусмотрено изготовление остряков стрелочных переводов со значительно меньшим боковым износом.

Поставленная задача решена за счет того, что при осуществлении способа изготовления остряка стрелочного перевода формируют корневой конец у нетермообработанного острякового рельса, затем производят термообработку по всей длине острякового рельса и далее формируют у полученной промежуточной детали заостренную часть остряка.

Кроме того, при термообработке регулируют параметры охлаждающей среды.

Кроме того, термообработку ведут на установке термообработки острякового рельса со сформированным корневым концом.

Техническая задача решена за счет промежуточной детали, выполненной в виде острякового рельса со сформированным корневым концом, головка которого по всей длине поверхности катания выполнена с закаленным на глубину не менее 20 мм слоем, твердостью в закаленном слое от 340 НВ до 390 НВ и с заданным распределением твердости по глубине закаленного слоя.

Кроме того, твердость по глубине закаленного слоя может плавно понижаться от поверхности вглубь рельса.

Кроме того, закаленный слой может иметь участок наибольшей твердости, причем твердость по глубине закаленного слоя плавно повышается к участку наибольшей твердости и плавно понижается от указанного участка вглубь рельса.

Техническая задача решена на установке термообработки острякового рельса со сформированным корневым концом, содержащей размещенные последовательно по длине рельса нагревательные устройства элементов профиля рельса и устройства охлаждения элементов профиля рельса, при этом нагревательные устройства подошвы рельса и устройства охлаждения подошвы рельса установлены с возможностью перемещения для обеспечения постоянного зазора с обрабатываемой поверхностью.

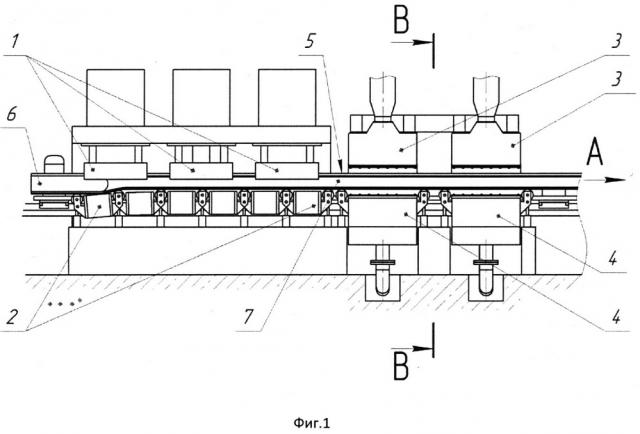

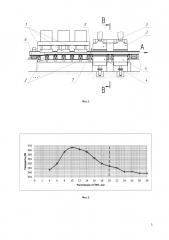

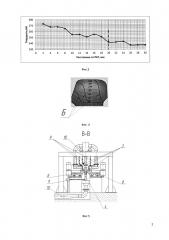

Сущность изобретения раскрывают чертежи: фиг. 1 - установка термообработки; фиг. 2 и 3 - графики распределения твердости по глубине закаленного слоя; фиг. 4 - сечение промежуточной детали, изготовленной с участком наибольшей твердости; фиг. 5 - вид установки термообработки в сечении В-В вертикальной плоскостью (сечение В-В на фиг. 1).

Установка термообработки на фиг. 1 содержит нагревательные устройства 1 головки рельса, нагревательные устройства 2 подошвы рельса, устройства охлаждения 3 головки рельса, устройства охлаждения 4 подошвы рельса. Нагревательные устройства 1, 2 и устройства охлаждения 3, 4 установлены по длине рельса последовательно. Нагревательные устройства 2 подошвы рельса и устройства охлаждения 4 подошвы рельса оснащены приводами (на фиг. не показаны). Остряковый рельс 5 включает корневой конец 6 и остальную часть 7.

Изобретение реализуется следующим образом.

В качестве исходной заготовки используют нетермообработанный остряковый рельс, например ОР65 по ГОСТ Р 55820-2013. Формируют только его корневой конец 6 (фиг. 1). При этом сформированный корневой конец 6 имеет постоянное поперечное сечение, отличное от поперечного сечения остальной части 7, т.е. от поперечного сечения острякового рельса, и профиль подошвы имеет перепад высот на участке сопряжения корневого конца 6 и остальной части 7.

Остряковый рельс 5 со сформированным корневым концом 6 перемещают с технологической скоростью относительно нагревательных устройств 1, 2 и устройств охлаждения 3, 4 в направлении по стрелке А (см. фиг. 1). При вхождении в установку термообработки корневого конца 6 привод первого нагревательного устройства 2 подошвы по сигналу датчика положения (на фиг. не показан) переводит указанное первое нагревательное устройство 2 в нижнее положение. При этом последующие нагревательные устройства 2 подошвы и устройства охлаждения 4 подошвы расположены в своем верхнем положении. Далее, при прохождении корневым концом 6 последовательно остальных нагревательных устройств 2 подошвы и устройств охлаждения 4 подошвы, указанные устройства 2 и 4 автоматически (по срабатыванию на корневой конец 6 датчика положения) поочередно перемещаются приводами в нижнее положение для обеспечения постоянного зазора с обращенной к ним обрабатываемой поверхностью острякового рельса 5.

На фиг. 1 показано расположение рельса, аналогичное его расположению при эксплуатации, т.е. с вертикальной поперечной осью. Кроме того, рельс могут расположить с горизонтальным ориентированием его поперечной оси (на фиг. не показано). В последнем случае перемещение нагревательных устройств 2 подошвы и устройств охлаждения 4 подошвы производят в горизонтальной плоскости.

Обеспечение постоянного зазора с обращенной к ним обрабатываемой поверхностью острякового рельса 5 позволяет осуществить равномерный нагрев и равномерное охлаждение поверхности подошвы по всей длине рельса, а значит, способствует равномерному нагреву и охлаждению каждого поперечного сечения рельса по всей его длине, что обеспечивает получение заданных свойств и структуры, а также прямолинейность рельса.

Перемещение рельса вдоль установки могут производить при помощи любых известных механизмов. Например, таких, как приводная тележка 8 (фиг. 5) для базирования на ней рельса или приводные ролики (на фиг. не показаны), установленные между нагревательными устройствами, между сопряженными нагревательным устройством и устройством охлаждения и между устройствами охлаждения.

Головку рельса нагревают посредством нагревательных устройств 1 головки рельса, форма которых обеспечивает нагрев поверхности катания и наклонных боковых граней головки, что при глубине закаленного слоя не менее 20 мм способствует получению однородной микроструктуры в поперечном сечении головки по всей длине рельса.

Термообработку проводят способами, известными из патентов патентообладателя ООО НПП «ТЭК»: №2487177, №2484148, №2456352 и международной заявки WO 2014/171848, опубликованной 23.10.2014. Так, в патенте №2484148 раскрыта возможность получения закаленного на глубину более 22 мм слоя с заданным распределением твердости по глубине закаленного слоя (см. таблицу 2). Это достигают путем регулирования охлаждающей способности параметров охлаждающей среды, в частности, изменения охлаждающей способности водовоздушной смеси, изменением давления и расхода воздуха. При этом интенсивность охлаждения регулируют изменением скорости охлаждения рельса на различных стадиях режима охлаждения и в широком диапазоне, с возможностью регулирования параметров охлаждающей среды, подаваемой одновременно на различные элементы профиля рельса (головку, шейку, подошву), в зависимости от режима охлаждения, заданного для каждого отдельного устройства охлаждения. В международной заявке WO 2014/171848 и патенте №2456352 раскрыто регулируемое формирование охлаждающей среды путем инжекции воды в поток воздушной среды с обеспечением изменения охлаждающей способности среды.

Фиг. 5 иллюстрирует охлаждение остальной части 7 при варианте перемещения острякового рельса 5 с вертикально ориентированной поперечной осью и базирования его подошвы на приводной тележке 8. В устройствах охлаждения 3, 4 формируют охлаждающую среду, поступающую по трубопроводам 9 воды и трубопроводам 10 газа, путем инжекции воды в газовый поток, с возможностью регулирования параметров охлаждающей среды в зависимости от режима охлаждения, заданного для каждого отдельного устройства охлаждения 3 и 4.

Одновременно с закалкой головки острякового рельса производят закалку его подошвы для исключения коробления рельса.

После термообработки острякового рельса получают промежуточную деталь. Заданное распределение твердости в промежуточной детали по глубине закаленного слоя получают в результате регулирования параметров охлаждающей среды, например, путем введения большего количества воды в водовоздушную смесь. Приведенные на фиг. 2 и 3 графики дают представление об общих принципах регулирования параметров охлаждающей среды.

На фиг. 2 показано плавное снижение твердости от поверхности катания вглубь рельса, которое получают при постоянной интенсивности охлаждения. Т.е. каждое поперечное сечение рельса при его движении вдоль установки охлаждают с одинаковой интенсивностью.

На фиг. 3 показано получение закаленного слоя с участком наибольшей твердости, причем твердость по глубине закаленного слоя плавно повышается к участку наибольшей твердости и плавно понижается от указанного участка вглубь рельса. Для получения такого результата первоначально плавно наращивают интенсивность охлаждения, а затем ее плавно уменьшают.

Закаленный слой с постоянным значением твердости от поверхности катания вглубь рельса (на фиг. не показан) получают в результате плавного наращивания интенсивности охлаждения. Т.е. каждое поперечное сечение рельса при его движении вдоль установки охлаждают с нарастающей интенсивностью.

Термообработка острякового рельса 5 со сформированным корневым концом 6, остальная часть 7 которого имеет постоянное по всей длине поперечное сечение, позволяет благодаря стабильности технологических операций во время термообработки получить промежуточную деталь с закаленным на глубину не менее 20 мм от поверхности катания слоем, твердостью в закаленном слое от 340 НВ до 390 НВ, с благоприятным распределением внутренних остаточных напряжений.

После формирования рабочего профиля у остальной части 7 промежуточной детали, путем строжки (фрезеровки) и других операций механической обработки остальной части 7, получают остряк стрелочного перевода с высоким сопротивлением износу и смятию в эксплуатации.

Формирование заостренной части у промежуточной детали, выполненной с участком наибольшей твердости внутри закаленного слоя, показано на фиг. 4. Контуры обработки промежуточной детали показаны стрелками Б. Таким образом получают повышенную твердость участка контакта рабочей боковой грани головки остряка с ребордой колеса, что значительно снижает боковой износ остряка стрелочного перевода.

Таким образом, с помощью предложенного способа можно изготавливать остряки стрелочных переводов, имеющие улучшенную микроструктуру и благоприятную эпюру распределения внутренних остаточных напряжений, что обеспечивает высокую прочность и износостойкость остряков и высокий ресурс их эксплуатации.

1. Способ изготовления остряка стрелочного перевода, включающий последовательно формирование корневого конца у нетермообработанного острякового рельса, термообработку по всей длине острякового рельса и формирование у полученной промежуточной детали заостренной части остряка.

2. Способ по п. 1, в котором при термообработке регулируют параметры охлаждающей среды.

3. Способ по п. 1, в котором термообработку ведут на установке термообработки острякового рельса со сформированным корневым концом.

4. Промежуточная деталь для осуществления способа по п. 1, выполненная в виде острякового рельса со сформированным корневым концом, головка которого по всей длине поверхности катания выполнена с закаленным на глубину не менее 20 мм слоем, твердостью в закаленном слое от 340 НВ до 390 НВ и с заданным распределением твердости по глубине закаленного слоя.

5. Промежуточная деталь по п. 4, в которой твердость по глубине закаленного слоя плавно понижается от поверхности вглубь рельса.

6. Промежуточная деталь по п. 4, в которой закаленный слой имеет участок наибольшей твердости, причем твердость по глубине закаленного слоя плавно повышается к участку наибольшей твердости и плавно понижается от указанного участка вглубь рельса.

7. Установка термообработки острякового рельса со сформированным корневым концом для осуществления способа по п. 1, содержащая размещенные последовательно по длине рельса нагревательные устройства элементов профиля рельса и устройства охлаждения элементов профиля рельса, при этом нагревательные устройства подошвы рельса и устройства охлаждения подошвы рельса установлены с возможностью перемещения для обеспечения постоянного зазора с обрабатываемой поверхностью.