Съёмная гребёнка очёсывающего оборудования

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Съемная гребенка ротора очесывающего оборудования выполнена в виде пластины с изогнутым поперечным профилем. Вдоль длины поперечного профиля выполнены заостренные в верхней части зубья и рабочие поверхности, перпендикулярные основанию прорези. Сечение изогнутого поперечного профиля представляет собой сопряжение двух дуг. На конце рабочей поверхности имеется площадка для крепления съемной гребенки к ротору очесывающего оборудования. В продольной плоскости длина площадки равна длине съемной гребенки. Проекция продольной плоскости профиля представляет собой сужающуюся от вершины к середине зуба по его длине прорезь, продолжающуюся каналом. С внешней стороны рабочей поверхности профиля установлены эластичные ребра жесткости в виде прямоугольных клиньев. Толщина ребер жесткости меньше толщины зубьев пластины в продольной плоскости. Съемная гребенка ротора очесывающего оборудования улучшает качество очеса с уменьшением потерь зерна. 5 ил.

Реферат

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в устройствах для уборки семян сельскохозяйственных культур методом очесывания растений на корню.

Известна гребенка очесывающего устройства патент (RU 2439871) [1], которая содержит зубья, между смежными зубьями имеется зазор, зазор у основания зубьев заканчивается расширением, на кромке расширения выполнены углубления, между углублениями образованы выступы.

Недостатком гребенки является то, что рабочая поверхность выполнена плоской, в результате этого возникает ударное воздействие по колосу, что ведет к вымолачиванию и потере свободных зерен из колоса.

Известен рабочий блок очесывающего ротора (ЕР 0976315) [2], включающий очесывающие зубья и расположенную снизу зубьев прижимную пластину. Рабочий блок установлен на роторе, в верхней части каждого зуба выполнен упругий выступ, прижимная пластина изготовлена из износостойкого твердого материала. Согласно данному изобретению упругий выступ на конце зуба позволяет зубу легче входить в стеблестой, раздвигая его без резких ударов по стеблям растений. Зубья прижимаются к кронштейну очесывающего ротора прижимной пластиной из твердого износостойкого материала.

Недостатком рабочего блока очесывающего ротора является некачественный очес и потери зерна, обусловленные тем, что неупругая основная часть зуба, усиленная прижимной пластиной из твердого материала, резко ударяясь о стебли, обламывает и отрывает их, увеличивая содержание соломистых частиц в очесанной массе, кроме того, удар плоского блока приводит к преждевременному выбиванию зерен из колоса, т.е. к потерям.

Известен рабочий блок очесывающего ротора (RU 2456793) [3], который содержит очесывающие гребенки с зубьями, первую от очесывающей гребенки пластину подкладки с пальцами, вторую и третью пластины с пальцами соответственно. Рабочий блок при помощи крепежного элемента закреплен на кронштейне ротора.

Недостатком данного рабочего блока является, во-первых, ненадежность крепления. Во-вторых, изготовление зуба с различной по длине жесткостью усложняет конструкцию и производство, увеличивает стоимость рабочего блока. В-третьих, некачественный очес и потери зерна. Это обусловлено тем, что пластиковая прокладка, имея недостаточную упругость, не позволяет очесывающим зубьям под действием хлебостоя изогнуться в достаточной мере для смягчения воздействия на хлебостой, вследствие чего стебли растений, получая ударное воздействие, обрываются, осыпаясь на поле, повышают потери.

Наиболее близкой по технической сущности (прототипом) является съемная гребенка барабана очесывающего оборудования [4], которая состоит из пластины с изогнутым поперечным профилем, который образован из касательных к радиусу гиба профиля пластины - основания и боковины. Прямолинейные поверхности основания и боковины образуют между собой угол. По длине основания выполнены отверстия для крепления гребенки к ротору очесывающего оборудования. По длине профиля боковины перпендикулярно к основанию выполнены рабочие поверхности из прорезей и зубьев с заостренными верхними частями. Между боковиной и основанием гребенки размещено и жестко закреплено ребро, форма которого сопряжена с контуром профиля гребенки. Конструктивное исполнение профиля зубьев гребенки, размещение на ней ребер ограничивает возможность «разбрызгивания» продуктов очеса и формирование потока под углом его движения, придавая ему дополнительную кинетическую энергию. При этом гребенка разделяется ребрами на секции ковши, которые способствуют ускорению движения продуктов очеса.

Недостатком конструкции является то, что на гребенке конструктивно выполнены ребра жесткости на плоскости, непосредственно воздействующей с растением, из-за чего происходит травмирование и дробление зерна, кроме того, при продолжительной работе будет возникать забивание рабочих поверхностей, «засаливание», снижение качества очеса.

Задачей заявляемого изобретения является улучшение качества очеса путем уменьшения потерь зерна, причем ребра жесткости располагаются за пластиной, уменьшая травмирование зерна и предотвращая забивание рабочих поверхностей, снижение стоимости изготовления очесывающей гребенки, повышение надежности крепления съемных гребенок с ребрами жесткости к ротору очесывающего оборудования.

Поставленная задача решена следующим образом. Съемная гребенка ротора очесывающего оборудования выполнена в виде пластины с изогнутым поперечным профилем, вдоль длины которого выполнены рабочие поверхности 4, перпендикулярные основанию прорези 5, и заостренные в верхней части зубья 3. В отличие от прототипа в заявленном устройстве изогнутое поперечное сечение профиля представляет собой сопряжение двух дуг радиусами r1=4…6 мм и r2=20…30 мм, с точкой перегиба «в». На конце рабочей поверхности, образованной дугой радиусом r1, имеется площадка для крепления съемной гребенки к ротору очесывающего оборудования, при этом в продольной плоскости длина площадки равна длине съемной гребенки. Проекция продольной плоскости профиля представляет собой сужающуюся от вершины к середине зуба по его длине прорезь 5, продолжающуюся каналом 6, выполненным по тангенциальному закону с асимптотами «г», перпендикулярными линии «б», соединяющей вершины зубьев. Ширина канала постоянна по всей длине и равна и заканчивается дугой радиусом, равным причем с внешней стороны рабочей поверхности профиля установлены эластичные ребра жесткости 2, прилегающие к нему и копирующие поперечное сечение профиля. Толщина ребер жесткости 2 меньше толщины зубьев 3 пластины 1 в продольной плоскости, при том ребра жесткости 2 представляют собой прямоугольные клинья. Расстояние от вершины клина до вершины зуба 3 пластины 1 составляет величину а=15…20 мм.

При попадании основания колоса в прорезь 5 происходит его обхват кромкой рабочей поверхности и при дальнейшем движении он попадает в канал 6. За счет того, что канал 6 выполнен по тангенциальному закону, колос перемещается в продольной плоскости, начинается его отрыв, а в момент соприкосновения с дугой, находящейся в конце канала 6, происходит полный отрыв колоса.

За счет того, что поперечное сечение профиля зуба 3 представляет собой сопряжение двух дуг радиусами r1=4…6 мм и r2=20…30 мм, и при том, что в месте сопряжения образуется точка перегиба «в», происходит плавный обхват основания колоса, снижается ударное воздействие на него, уменьшаются тем самым потери и травмирование зерна.

В результате того, что профиль зуба 3 в продольной плоскости выполнен сужающимся от вершины к середине зуба 3, а прорезь 5, продолжающаяся каналом 5, выполнена по тангенциальному закону с асимптотами «г», перпендикулярными линии «б», соединяющей вершины зубьев 3, и ширина канала 6 постоянна по всей длине и равна и заканчивается дугой радиусом, равным возникает эффект косого среза растения, что ведет к снижению усилия на отрыв колоса. За счет формы прорези 5 и канала 6 происходит более качественный обхват колоса, в результате чего снижаются пропуски колосьев через прорези 5, тем самым обеспечивая качественный очес растений.

За счет того, что на конце рабочей поверхности образованной дугой радиусом r1 имеется площадка для крепления съемной гребенки к ротору очесывающего оборудования, создается тем самым надежное крепление съемной гребенки. Таким образом, названная новая совокупность общих существенных признаков обеспечивает технический результат, указанный в задаче изобретения.

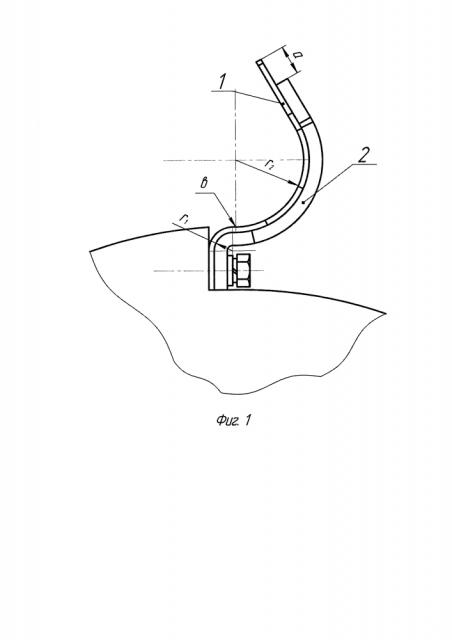

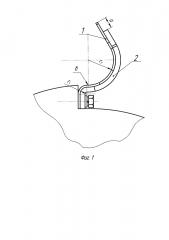

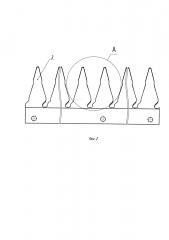

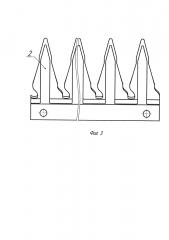

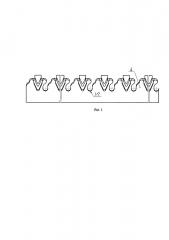

Техническое решение иллюстрировано чертежами:

на фиг. 1 изображен общий вид гребенки со стороны рабочей поверхности, установленной и закрепленной на роторе, вид сбоку;

на фиг. 2 показан вид рабочей гребенки в продольной плоскости;

на фиг. 3 показан вид обратной стороны рабочей поверхности съемной гребенки;

на фиг. 4 показан вид сверху съемной гребенки;

на фиг. 5 показан вид А фиг. 1.

На чертежах приняты следующие обозначения:

1 - пластина; 2 - ребро жесткости; 3 - зубья; 4 - основание рабочей поверхности; 5 - прорезь; 6 - канал; а - расстояние от вершины клина до вершина зуба пластины; б - линия, соединяющая вершины зубьев; в - точка перегиба; г - асимптоты; - ширина канала; - величина дуги, заканчивающей канал; r1 и r2 - радиусы дуг.

Съемная гребенка очесывающего устройства (фиг. 1-5) содержит пластину 1 с изогнутым поперечным профилем, вдоль длины которого выполнены рабочие поверхности 4, перпендикулярные основанию прорези 5, и заостренные в верхней части зубья 3. В отличие от прототипа в заявленном устройстве изогнутое поперечное сечение профиля представляет собой сопряжение двух дуг радиусами r1=4…6 мм и r2=20…30 мм, с точкой перегиба «в». На конце рабочей поверхности, образованной дугой радиусом r1, имеется площадка для крепления съемной гребенки к ротору очесывающего оборудования, при этом в продольной плоскости длина площадки равна длине съемной гребенки. Проекция продольной плоскости профиля представляет собой сужающуюся от вершины к середине зуба по его длине прорезь 5, продолжающуюся каналом 6, выполненным по тангенциальному закону с асимптотами «г», перпендикулярными линии «б», соединяющей вершины зубьев. Ширина канала постоянна по всей длине и равна и заканчивается дугой радиусом, равным причем с внешней стороны рабочей поверхности профиля установлены эластичные ребра жесткости 2, прилегающие к нему и копирующие поперечное сечение профиля. Толщина ребер жесткости 2 меньше толщины зубьев 3 пластины 1 в продольной плоскости, при том ребра жесткости 2 представляют собой прямоугольные клинья. Расстояние от вершины клина до вершины зуба 3 пластины 1 составляет величину а=15…20 мм.

Процесс очеса растений съемной гребенкой в очесывающем устройстве осуществляется следующим образом (фиг. 1-5).

Съемные гребенки монтируются на роторе очесывающего оборудования. При выполнении уборочных работ включают привод ротора с гребенками и направляют оборудование (например, жатку с зерноуборочным комбайном) в загонку. В работе очесывающего оборудования гребенка, состоящая из зубьев 3 и прорезей 5 с каналом 6, ведет себя следующим образом. Внедряясь в хлебостой, направляет стебли растений в прорезь 5. При дальнейшем движении колоса по кромке зуба 3 он попадает в канал 6 и начинает перемещаться в нем как в поперечном, так и в продольном направлении, в этот момент начинается отрыв колоса основанием рабочей поверхности 4. При дальнейшем движении колоса в канале 6 происходит косой срез колоса и в момент контакта с дугой, равной , находящейся в конце канала 6, происходит его полный отрыв от стебля с выделением продуктов очеса - зерен и остатков колосьев. В дальнейшем продукты очеса за счет полученной кинетической энергии от гребенки и воздушным потоком, создаваемым ротором, перемещаются к транспортирующему шнеку. Шнек транспортирует продукты очеса в зерноуборочный комбайн для полного обмолота, сепарации зерна от растительных остатков и его сбора в бункер.

Использование заявляемого изобретения позволяет повысить полноту очеса колосьев (метелок, бобов) растений, уменьшить травмирование зерна и снизить стоимость изготовления очесывающей гребенки.

Источники информации

1. Патент на изобретение №2439817 RU A01D 41/08. Гребенка очесывающего устройства. [текст] / В.П. Колинко; Г.Р. Озонов; В.А. Сабашкин; Н.Ф. Гриценко и др. Заявка: 2010129501/13, 15.07.2010. Опубл. 20.01.2012, Бюл. №2. - кол-во 6 с.; 3 ил.

2. Патент на изобретение №0976315 ЕР A01D 41/06. Рабочий блок очесывающего оборудования. [текст] / Gura, HenryAlen. Заявка: 99305858.5, 23.07.1999. Опубл. 02.02.2000, Бюл. №2000/5. - кол-во 8 с.; 5 ил.

3. Патент на изобретение №2456793 RU A01D 41/08. Рабочий блок очесывающего оборудования [текст] / В.П. Колинко; Г.Р. Озонов; В.А. Сабашкин; С.И. Чемоданов и др. Заявка: 2010134072/13, 13.08.2010. Опубл. 20.02.2012, Бюл. №5. - кол-во 7 с.; 3 ил.

4. Патент на изобретение №2442313 RU A01D 41/08. Съемная гребенка барабана очесывающего устройства. [текст] / А.И. Бурьянов; В.И. Пахомов; А.И. Дмитренко; М.А. Бурьянов и др. Заявка: 2009149613/13, 30.12.2009. Опубл. 20.02.2012, Бюл. №5. - кол-во 7 с.; 3 ил.

Съемная гребенка ротора очесывающего оборудования в виде пластины с изогнутым поперечным профилем, вдоль длины которого выполнены рабочие поверхности, перпендикулярные основанию прорези, и заостренные в верхней части зубья, отличающаяся тем, что сечение изогнутого поперечного профиля представляет собой сопряжение двух дуг радиусами r1=4…6 мм и r2=20….30 мм с точкой перегиба «в», при этом на конце рабочей поверхности, образованной дугой радиусом r1, имеется площадка для крепления съемной гребенки к ротору очесывающего оборудования, при этом в продольной плоскости длина площадки равна длине съемной гребенки, при этом проекция продольной плоскости профиля представляет собой сужающуюся от вершины к середине зуба по его длине прорезь, продолжающуюся каналом, выполненным по тангенциальному закону с асимптотами, перпендикулярными линии, соединяющей вершины зубьев, причем ширина канала постоянна по всей длине и равна при этом канал заканчивается дугой радиусом, равным причем с внешней стороны рабочей поверхности профиля установлены эластичные ребра жесткости, прилегающие к нему и копирующие поперечное сечение профиля, при этом толщина ребер жесткости меньше толщины зубьев пластины в продольной плоскости, при этом ребра жесткости представляют собой прямоугольные клинья, у которых расстояние от вершины клина до вершины зуба пластины составляет величину а=15…20 мм.