Способ изготовления керамической шумозащитной панели изогнутой формы

Иллюстрации

Показать всеИзобретение относится к области шумозащитных панелей и касается способа изготовления керамической шумозащитной панели изогнутой формы. Способ включает следующие операции: пропитку волоконной структуры, определяющей сотовую структуру, смолой-прекурсором керамики; полимеризацию смолы-прекурсора керамики при удержании волоконной структуры на устройстве, форма которого соответствует изогнутой форме окончательно получаемой сотовой структуры; прикрепление к сотовой структуре первой и второй обшивок; каждая из обшивок представляет собой волоконную структуру, пропитанную смолой-прекурсором керамики, и обе обшивки прикрепляются к указанной сотовой структуре до или после полимеризации смолы указанных обшивок; пиролизацию собранного узла, включающего в себя сотовую структуру с первой и второй обшивками; и уплотнение указанного узла посредством химической инфильтрации в паровой фазе. Изобретение обеспечивает создание шумозащитной панели из композиционных материалов с керамической матрицей, имеющей изогнутую форму, соответствующую форме звукоизолируемого элемента. 9 з.п. ф-лы, 27 ил.

Реферат

Уровень техники

В целом, изобретение относится к области шумозащитных панелей. Более конкретно, объектом изобретения являются шумозащитные панели, используемые для снижения уровня шума, создаваемого авиационными газотурбинными двигателями или их выходными устройствами.

Как известно, для снижения уровня шума в выходном газовом тракте ГТД применяются элементы для облицовки газовых трактов, называемые шумозащитными панелями. Такие панели обычно содержат стенку с множеством отверстий на поверхности, проницаемую для звуковых волн, которые требуется ослабить, и сплошную отражающую стенку, а также ячеистую (например, сотовую) структуру, расположенную между двумя вышеупомянутыми стенками. Как известно, такая конструкция образует резонаторы Гельмгольца, которые обеспечивают ослабление создаваемых в тракте звуковых волн в определенном диапазоне частот.

Составляющие элементы панелей такого типа (т.е. состоящих из двух стенок с ячеистой структурой между ними), как правило, выполняются из металла, как описано в патентных документах US 5912442 и GB 2314526. Однако, в таких областях техники, где борьба за снижение веса всегда является особенно важным фактором, например, в авиации, применение шумозащитных панелей, выполненных из металла, является действительно невыгодным.

В патентном документе US 8043690 раскрыта шумозащитная панель, стенки и ячеистая структура которой выполнены из композиционных материалов (из волокна и матрицы), что обеспечивает значительное снижение веса по сравнению с обычно применяемыми металлическими материалами. Однако в данном документе раскрыты только панели или их составляющие, имеющие плоскую форму, так что для создания цилиндрической или имеющей форму усеченного конуса шумозащитной панели необходимо использовать множество мелких составляющих шумозащитных панелей плоской или прямолинейной формы. Такая технология требует выполнения большого количества операций, чтобы изготовить шумозащитную панель из мелких плоских составляющих, что влечет за собой повышение производственных затрат и снижение эффективности производства.

Таким образом, существует необходимость решения вышеуказанных проблем, обеспечивающего возможность изготовления шумозащитных панелей из композиционных материалов, в частности, из композиционных материалов с керамической матрицей (CMC), имеющих изогнутую форму, соответствующую форме звукоизолируемого элемента.

Раскрытие изобретения

С этой целью, настоящее изобретение предлагает способ изготовления шумозащитной панели изогнутой формы из композиционного материала с керамической матрицей (CMC), включающий в себя выполнение следующих операций:

- пропитка волоконной структуры, определяющей сотовую структуру, смолой-прекурсором керамики;

- полимеризация смолы-прекурсора керамики при удержании волоконной структуры сотовой структуры на устройстве, форма которого соответствует изогнутой форме окончательно получаемой сотовой структуры;

- прикрепление к сотовой структуре первой и второй обшивок, таким образом, чтобы закрыть ячейки указанной сотовой структуры; каждая из обшивок представляет собой волоконную структуру, пропитанную смолой-прекурсором керамики, и обе обшивки прикрепляются к указанной сотовой структуре до или после полимеризации смолы указанных обшивок;

- пиролизация собранного узла, включающего в себя сотовую структуру с первой и второй обшивками; и

- уплотнение указанного узла посредством химической инфильтрации в паровой фазе (СVI).

Таким образом, с помощью способа согласно настоящему изобретению, сначала осуществляется изготовление сотовой структуры, а затем производится ее упрочнение и закрепление в заданной изогнутой форме путем полимеризации пропитывающей смолы. На данной стадии, т.е. после полимеризации и перед преобразованием смолы в керамику посредством пиролиза, сотовая структура обладает достаточной жесткостью, чтобы сохранять свою изогнутую форму, но в то же время сохраняет определенную гибкость и деформируемость. Аналогичным образом, прикрепление обшивок к сотовой структуре производится на стадии пропитки или полимеризации, т.е. до пиролизации смолы, которой они пропитаны. Таким образом, это дает возможность изготавливать шумозащитные панели из композиционного материала с керамической матрицей, имеющие изогнутую форму, точно соответствующую форму компонента, на котором они будут установлены.

Когда составляющие элементы звукопоглощающей панели собраны в единый узел, пока они находятся в пропитанном состоянии, они все еще обладают достаточной гибкостью и деформируемостью, что дает возможность уменьшить зазоры между собираемыми в единый узел компонентами, чтобы уменьшить возможные отклонения от заданной формы конечного получаемого изделия, т.е. звукопоглощающей панели.

Кроме того, упрочненная сотовая структура способствует удержанию и сохранению формы прикрепленных к ней обшивок, что дает возможность проведения пиролизации и уплотнения данных элементов без необходимости применения каких-либо устройств для сохранения формы, в результате чего снижаются производственные затраты при изготовлении шумозащитной панели.

Уплотнение элементов звукопоглощающей панели в собранном состоянии, в виде узла (совместное уплотнение) посредством химической инфильтрации в паровой фазе обеспечивает усиление прочности соединения данных элементов.

В первом варианте реализации способа согласно настоящему изобретению, по меньшей мере, одна из двух обшивок прикрепляется к сотовой структуре перед полимеризацией смолы, которой пропитана обшивка, после операции прикрепления и перед операцией пиролиза.

Во втором варианте реализации способа согласно настоящему изобретению, одну из двух обшивок устанавливают на устройство с иголками, предназначенными для прохождения сквозь данную обшивку, затем производится прикрепление сотовой структуры к указанной обшивке, установленной на устройство, чтобы произвести перфорацию указанной обшивки. Таким образом, производится перфорирование звукопоглощающей обшивки, и одновременно указанная обшивка прикрепляется к сотовой структуре.

В третьем варианте реализации способа согласно настоящему изобретению, полимеризацию пропитывающей смолы, по меньшей мере, одной из двух обшивок производят до прикрепления к сотовой структуре; при этом указанная обшивка в процессе полимеризации удерживается на устройстве, изогнутая форма которого соответствует изогнутой форме сотовой структуры, а на части сотовой структуры, которые входят в контакт с обшивкой, наносят адгезив, содержащий, по меньшей мере, смолу-прекурсор керамики.

В четвертом варианте реализации способа согласно настоящему изобретению, адгезив содержит также твердый наполнитель, представляющий собой порошок огнеупорного материала.

В пятом варианте реализации способа согласно настоящему изобретению, прикрепление первой обшивки к сотовой структуре производят после полимеризации смолы, которой она была пропитана, и перед прикреплением второй обшивки к сотовой структуре выполняется операция создания множества перфораций в первой обшивке, после чего вторую обшивку прикрепляют к сотовой структуре.

В шестом варианте реализации способа согласно настоящему изобретению, изготовляется растягиваемая волоконная структура для создания сотовой структуры. Растягиваемая волоконная структура, в частности, может быть изготовлена посредством объемной прошивки или многослойной прошивки.

Ячеистая структура и соответствующие обшивки выполняются из термоструктурного композиционного материала, в частности, из композиционного материала на основе углеродного волокна и карбонизированной матрицы или композиционного материала с керамической матрицей. При изготовлении указанных элементов из композиционного материала с керамической матрицей, волоконные структуры ячеистой структуры и обшивок могут быть выполнены, в частности, с использованием карбидокремниевых волокон, а смола для пропитки ячеистой структуры и обшивок может представлять собой смолу-прекурсор карбида кремния; причем операция уплотнения включает в себя химическую инфильтрацию в паровой фазе карбида кремния.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения станут ясными после ознакомления с нижеприведенным подробным описанием некоторых конкретных вариантов его осуществления, приводимыми в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи, на которых:

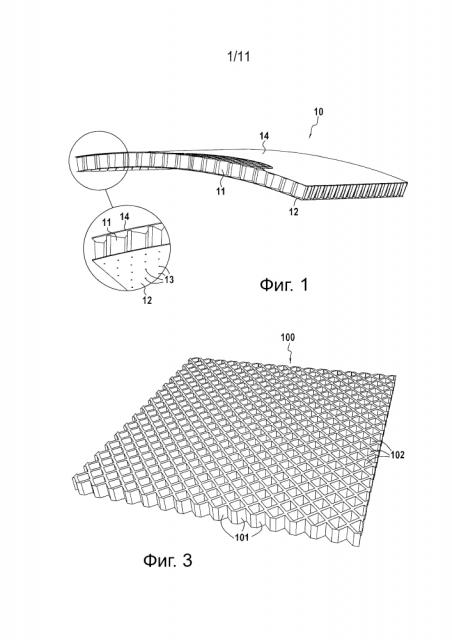

на фиг. 1 схематично показана шумозащитная панель изогнутой формы согласно настоящему изобретению, вид в перспективе;

на фиг. 2 - блок-схема последовательности операций способа изготовления шумозащитной панели изогнутой формы согласно настоящему изобретению;

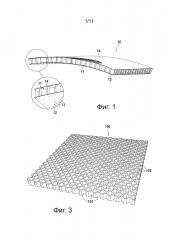

на фиг. 3 схематично показана растягиваемая волоконная структура, используемая для изготовления сотовой структуры, вид в перспективе;

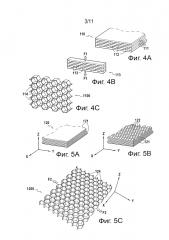

на фиг. 4А-4С - процесс изготовления растягиваемой волоконной структуры согласно настоящему изобретению;

на фиг. 5А-5С - процесс изготовления растягиваемой волоконной структуры согласно еще одному варианту осуществления настоящего изобретения;

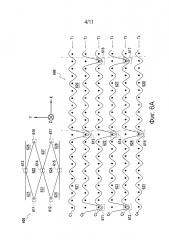

на фиг. 6А и 6В - два соседних сшитых слоя волоконной структуры, являющейся растягиваемой согласно настоящему изобретению, виды в увеличенном масштабе;

на фиг. 7А-7L - сшиваемые слои для изготовления волоконной структуры, аналогичной показанной на фиг. 6А и 6В, но в которой нити утка и основы расположены под углом 45° к осям ячеек согласно еще одному варианту осуществления настоящего изобретения;

на фиг. 8 схематично показан процесс растягивания волоконной структуры на формообразующем устройстве, вид в перспективе;

на фиг. 9 - сотовая структура изогнутой формы для изготовления шумозащитной панели согласно настоящему изобретению, вид в перспективе;

на фиг. 10 схематично показаны две волоконные структуры для изготовления обшивок шумозащитной панели изогнутой формы согласно настоящему изобретению, вид в перспективе;

на фиг. 11 схематично показано пространственное разделение элементов, демонстрирующее пропитанные обшивки, соединяемые с сотовой структурой в ходе операции полимеризации, вид в перспективе.

Осуществление изобретения

Шумозащитная панель согласно настоящему изобретению, точнее, ее составляющие, выполнены из термоструктурного композиционного материала, т.е. композиционного материала, обладающего хорошими механическими свойствами и способного сохранять эти свойства при высокой температуре. Типичными термоструктурными композиционными материалами являются композиционные материалы на основе углеродного волокна и карбонизированной матрицы (С/С), а также композиционные материалы с керамической матрицей (CMC), изготовленные из тугоплавкого волокна (из углеродных или керамических волокон) с керамической (по меньшей мере, частично) матрицей. Примерами композиционных материалов с керамической матрицей (CMC) являются композиционные материалы C/SiC (с углеродным волокном и матрицей из карбида кремния), C/C-SiC (с углеродным волокном и матрицей, содержащей как углеродную основу, в целом, близкую к материалу волокна, так и фазу карбида кремния) и SiC/SiC (как волокно, так и матрица в которых выполнены из карбида кремния), а также оксид-оксидные композиционные материалы (как волокно, так и матрица в которых выполнены из оксида алюминия). Для повышения механической прочности материала между армирующими волокнами и матрицей может быть предусмотрен межфазный слой.

Технология изготовления деталей из термоструктурных композиционных материалов хорошо известна.

На фиг. 1 изображена шумозащитная панель 10 с сотовой структурой 11, расположенной между звукопоглощающей обшивкой 12 с перфорационными отверстиями 13 и несущей обшивкой 14; все эти элементы в рассматриваемом примере выполнены из композиционного материала с керамической матрицей.

При реализации способа согласно настоящему изобретению, как показано на фиг. 2, изготовление шумозащитной панели начинается с изготовления сотовой или ячеистой структуры, что включает в себя приготовление волоконной структуры из тугоплавких волокон, в частности, из углеродных или керамических волокон, для создания сотовой структуры (операция 1), такой как волоконная структура 100, показанная на фиг. 3, которая имеет вертикальные стенки 101, образующие ячейки 102 шестиугольной формы.

Волоконная структура для создания усиленной сотовой структуры может быть изготовлена несколькими способами, в частности, способами, раскрытыми в патентном документе US 5415715. В частности, как показано на фиг. 4А-4С, изготовление структуры может заключаться в укладывании друг на друга соединенных в шахматном порядке слоев материала 111, например из волокон карбида кремния (SiC), с целью образования текстуры 110. Сшивание слоев 111 производится параллельными полосками 112, расположенными на одной стороне слоя, которые смещены относительно полосок на другой стороне (фиг. 4А). Полоски 112, соединяющие слои 111, могут быть, в частности, полосками адгезива или стежками. Уложенные друг на друга слои режут на сегменты 113 перпендикулярно полоскам адгезива (фиг. 4В). Затем каждый сегмент растягивают в направлении, перпендикулярном поверхностям слоев (в направлении стрелок F1 на фиг. 4В), так что при деформации слоев, как показано на фиг. 4С, образуются сотовые структуры 1100 шестиугольной формы 114 (в данном способе осуществления).

В варианте осуществления, показанном на фиг. 5А-5С, плоские слои 121, выполненные, например, из карбид-кремниевых волокон, укладываются один на другой и сшиваются, так чтобы образовать текстуру 120 (фиг. 5А). Слои 121 могут быть, например, слоями тканого материала или комплексного материала, состоящего из тканого материала и волокон, которые обеспечивают возможность их легкого захвата иглами при сшивании и проведения сквозь слои ткани. Как показано на фиг. 5В, в текстуре 120 выполняются разрезы 122 в виде пазов в шахматном порядке, например, посредством гидроабразивной резки или с помощью лазера, размеры и расположение которых определяют размеры и форму ячеек. После выполнения разрезов производят растягивание текстуры 120 в направлении, перпендикулярном плоскостям разрезов (в направлениях по стрелкам F2 на фиг. 5С), и при деформации текстуры образуется сотовая структура 1200 с ячейками 124 шестиугольной формы (в рассматриваемом примере).

Еще в одном варианте осуществления, волоконная структура, служащая для усиления сотовой структуры, может быть создана путем помещения полосок тканого материала в плоскости стенок ячеек и соединении данных полосок друг с другом в местах соединения ячеек.

Еще в одном варианте растягиваемая волоконная структура создается с помощью объемной или многослойной прошивки.

Один из способов создания растягиваемой волоконной структуры 600 посредством многослойной прошивки схематично показан на фиг. 6А и 6В, на которых приведены соответствующие увеличенные изображения двух соседних соединенных слоев многослойной прошивки, причем нити утка показаны в разрезе. В данном способе осуществления структура 600 содержит шесть уточных слоев Τ1-Т6, проходящих в направлении Z, которое соответствует направлению осей ячеек сотовой структуры. Как показано на фиг. 6А и 6В, каждый слой нитей утка переплетен с нитями основы C1-С6, каждая из которых относится к соответствующему слою нитей основы. Толщина волоконной структуры, и, следовательно, высота ячеек, образующихся впоследствии при растяжении структуры 600, проходит в направлении Ζ и определяется длиной нитей утка, увязанных вместе нитями основы, т.е. количеством повторений плоскостей, показанных на фиг. 6А и 6В. Длина и ширина структуры 600 определяются, соответственно, количеством переплетенных слоев основы (в направлении Υ).

В целях упрощения в рассматриваемом примере показаны шесть слоев нитей основы и шесть слоев нитей утка. Разумеется, в зависимости от размеров (ширины и толщины) волоконной структуры, которую необходимо получить, структура может быть создана с большим количеством основных и уточных слоев, например, чтобы увеличить количество ячеек в направлении Y волоконной структуры. Также для краткости в данном примере показаны только 22 нити утка с целью демонстрации того, как образуются две прилегающие друг к другу ромбовидные ячейки, как показано на фиг. 6А. Разумеется, количество нитей утка в слое может быть больше для увеличения количества ячеек в направлении X волоконной структуры.

Между нитями двух соседних уточных слоев созданы связующие участки 611-617. Между этими связующими участками расположены несвязанные зоны 621-628, каждая из которых при растяжении волоконной структуры образует часть ячейки или целую ячейку.

В вышеописанной волоконной структуре 600 нити утка проходят параллельно осям ячеек (0°), в то время как нити основы расположены перпендикулярно осям ячеек (90°). Однако нити утка и нити основы могут располагаться иным образом относительно осей ячеек. В частности, волоконные структуры могут быть сформированы таким образом, что нити утка и основы будут расположены под углом 45° к осям ячеек, в результате чего обеспечивается более высокая степень деформируемости волоконной структуры при растяжении, что расширяет возможности формования изогнутых поверхностей.

На фиг. 7А-7L изображены соединенные слои, из которых может быть создана волоконная структура 700, аналогичная вышеописанной структуре 600, т.е. волоконная структура, дающая возможность формирования ромбовидных ячеек, но в которой нити основы и утка расположены под углом 45° относительно оси каждой ячейки. Прошивка волоконной структуры 700 отличается от прошивки структуры 600 тем, что связующие участки между двумя нитями утка смещены через каждые две плоскости (в данном примере - на две нити утка), как показано для связующих участков 711-717, что видно при сравнении фиг. 7А и 7С, 7В и 7D, 7С и 7Е, и т.д.

Волоконная структура для усиления сотовой структуры согласно настоящему изобретению также может быть создана посредством многослойной или интерлочной объемной прошивки. Используемый в данном описании термин "интерлочная прошивка" служит для обозначения многослойной или объемной прошивки, при которой каждый слой основы переплетается с множеством уточных слоев, причем все нити в одной колонке основы перемещаются в плоскости структуры одинаково с пересечением нитей основы в уточных слоях.

После изготовления растягиваемой волоконной структуры 100 производится ее пропитка жидким составом, содержащим органический прекурсор керамического материала (операция 2). Для этого волоконную структуру погружают в ванну, заполненную смолой, и, как правило, растворителем смолы. После слива лишней жидкости производится предварительное отверждение (предварительная полимеризация) структуры в печи. Сушку необходимо производить при умеренной температуре, чтобы сохранить достаточную степень деформируемости волоконной структуры.

Могут быть использованы и другие известные методы пропитки, например, пропускание волоконной структуры через пропитывающее устройство непрерывного действия, инфузионная пропитка, или формование с переносом смолы (инжекция смолы в закрытую форму).

Органический прекурсор при пропитке обычно применяется в форме полимера, например, смолы, возможно, растворенной растворителем. Например, в качестве жидких прекурсоров керамики (например, композиционных материалов с керамической матрицей), могут использоваться такие смолы, как поликарбосилан (PCS), полисилоксан (PSX), полититанокарбосилан (PTCS) или полисилазан (PSZ), а в качества жидкого прекурсора углерода может использоваться фенольная смола.

Затем производят растягивание и формование пропитанной волоконной структуры 100 с помощью зажимного устройства 400, форма которого является изогнутой в направлении Dс, и соответствует окончательной форме производимой сотовой структуры, форма которой также соответствует форме элемента, на котором предполагается устанавливать данную шумозащитную панель (операция 3, фиг. 8). В рассматриваемом примере зажимное устройство 400 имеет цилиндрическую форму и содержит штифты 410 для фиксации структуры 100 в требуемом положении на устройстве 400.

После растяжения и придания требуемой формы сотовой структуре 100 на устройстве 400 производится полимеризация смолы, которой пропитана волоконная структура 100, для придания ей механической прочности, обеспечивающей сохранение формы в процессе обработки (операция 4). Таким образом получают сотовую структуру 150 изогнутой формы с множеством ячеек 152, разделенных стенками 151 (фиг. 9).

После этого производят две плоские волоконные структуры для изготовления первой и второй обшивок, а именно, внутренней обшивки и внешней обшивки для звукопоглощающей панели (операция 5). С этой целью изготавливают две волоконные структуры 200 и 300, как показано на фиг. 10. Волоконные структуры обшивок могут изготовляться из волоконных текстур из тугоплавких волокон (углеродных или керамических волокон). Используемые волоконные текстуры могут быть различных типов и могут иметь различную форму, а именно:

- с двухмерной прошивкой;

- с объемной или многослойной прошивкой, например, аналогичной описанной в патентном документе WO 2010/061140;

- с вязаной структурой;

- созданные путем валяния;

- однонаправленный лист нитей или жгутов, или разнонаправленные листы, полученные путем наложения друг на друга нескольких однонаправленных листов в разных направлениях и соединения их вместе, например, посредством прошивки, с помощью химического соединяющего состава или путем прокалывания иглой.

Также можно использовать волоконную структуру, изготовленную из нескольких наложенных друг на друга слоев тканого материала, посредством плетения, вязания, валяния, листов нитей, жгутов и т.д., которые соединяются друг с другом, например, путем прошивания, введения нитей или жестких элементов или прокалыванием иглой.

После изготовления волоконных структур 200 и 300 производится их пропитка твердым составом, содержащим, по меньшей мере, органическую смолу-прекурсор керамики, с применением одного из описанных выше методов пропитки (операция 6).

Следующая операция заключается в прикреплении двух обшивок к сотовой структуре. Как было указано выше, прикрепление каждой обшивки к сотовой структуре может производиться либо на этапе пропитки, либо на этапе полимеризации.

В первом варианте осуществления настоящего изобретения прикрепление волоконных структур 200 и 300 к сотовой структуре 150 производится на этапе пропитки, т.е. до того, как будет производиться полимеризация органической смолы-прекурсора (операция 7). Для этого, как показано на фиг. 11, волоконную структуру 200 помещают на устройство 500, которое, как и устройство 400, имеет изогнутую форму, соответствующую форме изготовляемой звукопоглощающей панели и форме элемента, на котором предполагается устанавливать данную панель. Устройство 500 содержит множество игл 510 на своей поверхности, которые служат для создания перфорационных отверстий в волоконной структуре 200. Затем на пропитанную волоконную структуру 200 помещают сотовую структуру 150. После этого на верхнюю поверхность сотовой структуры 150 помещают пропитанную волоконную структуру 300; при этом, поскольку уже произошло отверждение сотовой структуры 150, она служит в качестве опоры и обеспечивает сохранение формы структуры 300. Производится полимеризация смолы, которой пропитаны волоконные структуры 200 и 300, чтобы придать им достаточную механическую прочность и обеспечить возможность сохранения их формы в ходе последующих операций (операция 8). Таким образом, получают панель, представляющую собой две обшивки с расположенной между ними сотовой структурой. С целью повышения прочности соединения обшивок с сотовой структурой между контактирующими участками данных элементов может быть нанесен адгезив. В качестве примера, адгезив может представлять собой смесь смолы-прекурсора керамики (40% по весу) с наполнителем из карбида кремния с размером зерен около 9 мкм (60% по весу). Нанесение адгезива может производиться путем погружения сотовой структуры в заполненную адгезивом ванну, или же адгезив может наноситься в виде раствора на сотовую структуру. Также можно использовать любой другой адгезив на основе смолы-прекурсора керамики, обладающий прочностью при высоких температурах.

Затем полученный узел подвергают пиролизу в среде инертного газа с целью преобразования полимерной матрицы в керамику (операция 9).

На данном этапе сотовая структура и обшивки все еще имеют пористость, которую впоследствии понижают до заданного уровня с помощью известной технологии химической инфильтрации в паровой фазе с использованием карбида кремния. С этой целью узел, содержащий обшивки с сотовой структурой, помещают в печь, заполняемую химически активным газом. Давление и температуру внутри печи, а также состав газа выбирают таким образом, чтобы обеспечить возможность проникновения газа в поры компонентов с целью формирования в порах матрицы посредством осаждения твердого материала, получаемого либо из составляющей газа, либо в результате реакции между несколькими его составляющими. Например, в качестве газообразных прекурсоров керамики, в частности, SiC, могут быть использованы метилтрихлорсилан (MTS), который образует SiC в процессе своего разложения (возможно, в присутствии водорода).

Такое совместное уплотнение компонентов шумозащитной панели обеспечивает их окончательное соединение.

Таким образом, получают показанную на фиг. 1 шумозащитную панель 10 изогнутой формы, содержащую сотовую структуру 11, расположенную между звукопоглощающей обшивкой 12 с перфорационными отверстиями 13 и структурной обшивкой 14, все элементы которой изготовлены из композиционного материала с керамической матрицей.

Прикрепление обшивок к сотовой структуре может осуществляться несколькими способами. В описанном выше способе осуществления прикрепление обшивок к сотовой структуре производится, когда обе обшивки находятся в пропитанном состоянии, т.е. до полимеризации смолы, которой пропитаны волоконные структуры данных обшивок.

В еще одном возможном варианте осуществления настоящего изобретения первая обшивка, например звукопоглощающая обшивка, крепится к нижней поверхности сотовой структуры, когда данная обшивка находится в пропитанном состоянии, после чего ее подвергают полимеризации. Вторая обшивка, например, несущая обшивка, в данном способе осуществления затем крепится к верхней поверхности сотовой структуры, когда данная обшивка находится в пропитанном состоянии, до полимеризации. На контактирующие участки сотовой структуры и обшивок может быть нанесен адгезив. Кроме того, после прикрепления и полимеризации звукопоглощающей обшивки в ней могут быть выполнены перфорационные отверстия, например, посредством механического сверления, с помощью лазера или гидроабразивной резки, перед прикреплением второй (несущей) обшивки. Это дает возможность создания перфорационных отверстий в звукопоглощающей обшивке без риска повреждения несущей обшивки.

В еще одном варианте осуществления настоящего изобретения полимеризацию одной из двух обшивок и/или обеих обшивок производят перед прикреплением к сотовой структуре. При таких условиях, пропитанная волоконная структура/структуры обшивки/обшивок подвергается полимеризации, находясь на формовочном устройстве, форма которого соответствует требуемой форме сотовой структуры. Отвержденная(ые) таким образом обшивка(и) прикрепляется/прикрепляются к сотовой структуре с помощью адгезива вышеупомянутых типов, который наносят на контактирующие участки сотовой структуры и обшивок.

Звукопоглощающую обшивку, т.е. обшивку с перфорационными отверстиями помещают на верхнюю или нижнюю поверхность сотовой структуры, в зависимости от способа установки данной звукопоглощающей панели. Перфорационные отверстия в звукопоглощающей обшивке могут быть выполнены на различных этапах и разными способами. Если перфорационные отверстия в волоконной структуре выполняются в пропитанном состоянии, структуру подвергают полимеризации после установки на устройство, содержащее множество игл для формирования отверстий в структуре, которые будут выполнять функцию перфорационных отверстий после полимеризации, как это было описано выше при рассмотрении (фиг. 11).

Перфорационные отверстия также могут быть выполнены в звукопоглощающей обшивке после проведения полимеризации, пиролиза или уплотнения посредством химической инфильтрации в паровой фазе. При этом перфорационные отверстия выполняются с помощью механического сверления, с помощью лазера, струей воды под давлением и т.д.

Шумозащитная панель согласно настоящему изобретению может быть установлена в любой части выходного газового тракта газотурбинного двигателя. Например, она может быть установлена на различных участках сопла авиационного двигателя, например, в выходном тракте сопла ГТД. Кроме того, ее можно использовать для облицовки внутренней поверхности мотогондолы с целью ослабления звуковых волн, распространяющихся от внутреннего контура двигателя. Шумозащитная панель согласно настоящему изобретению также может быть успешно использована в механизмах реверса тяги авиационных двигателей, для широкого круга таких механизмов.

Форма и размеры панели определяются функцией, выполняемой компонентом, на котором предполагается установить данную панель, а также зоной, в которой требуется обеспечить глушение шума.

Изготовление шумозащитной панели из композиционных материалов с керамической матрицей дает возможность уменьшения веса изделия при сохранении прочности конструкции при повышенных температурах. Применение шумозащитных панелей, изготовленных из композиционных материалов с керамической матрицей, для конуса реактивного сопла и для газового тракта сопла дает возможность шумоглушения в хвостовой части ЛА без увеличения веса сопла.

1. Способ изготовления шумозащитной панели изогнутой формы, включающий в себя выполнение следующих операций:

- пропитку волоконной структуры, определяющей сотовую структуру, смолой-прекурсором керамики;

- полимеризацию смолы-прекурсора керамики при удержании волоконной структуры на устройстве, форма которого соответствует изогнутой форме окончательно получаемой сотовой структуры;

- прикрепление к сотовой структуре первой и второй обшивок таким образом, чтобы закрыть ячейки указанной сотовой структуры; каждая из обшивок представляет собой волоконную структуру, пропитанную смолой-прекурсором керамики, и обе обшивки прикрепляются к указанной сотовой структуре до или после полимеризации смолы указанных обшивок;

- пиролизацию собранного узла, включающего в себя сотовую структуру с первой и второй обшивками; и

- уплотнение указанного узла посредством химической инфильтрации в паровой фазе.

2. Способ по п. 1, отличающийся тем, что по меньшей мере одну из двух обшивок прикрепляют к сотовой структуре перед полимеризацией смолы, которой пропитана обшивка, а также тем, что операцию полимеризации смолы указанной обшивки производят после операции прикрепления и перед операцией пиролиза.

3. Способ по п. 2, отличающийся тем, что одну из двух обшивок устанавливают на устройство с иголками, предназначенными для прокалывания данной обшивки, и затем производят прикрепление сотовой структуры к указанной обшивке, установленной на устройство, чтобы произвести перфорацию указанной обшивки.

4. Способ по п. 1, отличающийся тем, что полимеризацию пропитывающей смолы по меньшей мере одной из двух обшивок производят до прикрепления к сотовой структуре; при этом указанную обшивку в процессе полимеризации удерживают на устройстве, изогнутая форма которого соответствует изогнутой форме сотовой структуры, а на части сотовой структуры, которые входят в контакт с обшивкой, наносят адгезив, содержащий, по меньшей мере, смолу-прекурсор керамики.

5. Способ по п. 4, отличающийся тем, что адгезив содержит дополнительно твердый наполнитель, представляющий собой порошок огнеупорного материала.

6. Способ по п. 1, отличающийся тем, что прикрепление первой обшивки к сотовой структуре производят после полимеризации смолы, которой она была пропитана, и перед прикреплением второй обшивки к сотовой структуре выполняют операцию создания множества перфорационных отверстий в первой обшивке, после чего вторую обшивку прикрепляют к сотовой структуре.

7. Способ по п. 1, отличающийся тем, что указанный способ включает в себя операцию создания растягиваемой волоконной структуры, определяющей сотовую структуру.

8. Способ по п. 7, отличающийся тем, что растягиваемую волоконную структуру изготавливают с помощью объемной прошивки или многослойной прошивки.

9. Способ по п. 1, отличающийся тем, что волоконные структуры сотовой структуры и обшивок выполнены из карбидокремниевых волокон.

10. Способ по п. 1, отличающийся тем, что пропитывающая смола сотовой структуры и обшивок представляет собой смолу-прекурсор карбида кремния, а также тем, что операция уплотнения заключается в химической инфильтрации карбида кремния в паровой фазе.