Торцовое уплотнение из композиционного материала на основе углерод-карбидокремниевой матрицы, армированной углеродными волокнами, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к торцевым уплотнениям и способу их изготовления и предназначено для использования в различного рода насосах: химических, погружных центробежных, а также в турбинах и т.п. Торцовое уплотнение выполнено из композиционного материала на основе углерод-карбидокремниевой матрицы, содержащей свободный кремний и армированной каркасом тканепрошивной структуры с ориентацией в нем слоев низкомодульной углеродной ткани перпендикулярно его рабочей поверхности и расположением волокон в каждом из слоев ткани под углом 45° к указанной поверхности. При этом композиционный материал непроницаем для жидкости, содержание карбида кремния в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону его рабочей поверхности, свободный кремний расположен в открытых порах углерод-карбидокремниевой матрицы, а размеры его фрагментов со стороны указанной поверхности не превышают 10 мкм. Технический результат заключается в повышении ресурса работы торцовых уплотнений, снижении их веса и уменьшении утечки перекачиваемой насосом жидкости. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение предназначено для использования в различного рода насосах: химических, погружных центробежных, а также в турбинах и т.п.

Известны торцовые уплотнения, выполненные из самосвязанного карбида кремния [Ю.Н. Вильк, А.Н. Гаршин. Некоторые свойства материалов на основе самосвязанного карбида кремния и возможности их применения / Огнеупоры и техническая керамика №7, 1996, с. 11-13].

Недостатком их является образование в них трещин и сколов в процессе эксплуатации, что обусловлено сравнительно низкой стойкостью материала к ударным нагрузкам. Именно по этой причине торцовые уплотнения вклеиваются в металлические корпуса, что ведет к утяжелению конструкции.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является торцовое уплотнение из композиционного материала на основе углерод-карбидокремниевой матрицы, армированной каркасом слоисто-прошивной структуры с ориентацией в нем слоев ткани трущейся (рабочей) поверхности и расположением волокон в каждом из слоев ткани под углом 45° к указанной поверхности. Торцовое уплотнение усматривается из описания а.с. СССР №1564177, 1990, на уплотняющий материал и способа изготовления [пат. RU №2068505, 1996].

Благодаря значительно более высокой стойкости материала торцового уплотнения к ударным нагрузкам оно может быть выполнено без металлического корпуса, что позволяет снизить вес конструкции.

Недостатком торцового уплотнения является сравнительно низкий ресурс работы из-за недостаточной твердости материала, что обусловлено низким содержанием в материале карбида кремния. Кроме того, наблюдается протечка перекачиваемой среды через материал торцового уплотнения, что обусловлено его проницаемостью.

Известен способ изготовления торцовых уплотнений из композиционного материалов на основе углерод-карбидокремниевой матрицы, включающий формирование каркаса тканепрошивной структуры путем намотки низкомодульной углеродной ткани на формообразующую оправку, чередующейся с послойной прошивкой углеродной нитью, частичное уплотнение его углеродным матричным материалом, изготовление из полученной заготовки торцовых уплотнений с припуском на шлифовку их рабочей поверхности, силицирование и шлифовку рабочей поверхности торцовых уплотнений. Способ усматривается из способа изготовления подшипника скольжения [пат. RU №2068505, 1996].

В соответствии с указанным способом частичное уплотнение каркаса углеродным матричным материалом производят путем насыщения его пироуглеродом из газовой фазы до достижения открытой пористости углерод-углеродного композиционного материала 8-12%, а при силицировании используют жидкофазный метод.

Недостатком способа является невозможность получения с его использованием композиционного материала с высоким содержанием карбида кремния из-за сравнительно низкой открытой пористости исходного УУКМ и высокой химической стойкости пироуглерода по отношению к кремнию. В то же время повышение величины открытой пористости УУКМ за счет уменьшения содержания в нем пироуглеродной матрицы нежелательно, т.к. в лучшем случае это приведет к увеличению содержания в углерод-карбидокремниевом материале (УККМ) свободного кремния, а в худшем случае - еще и к карбидизации углеродных волокон, следствием чего является снижение прочностных характеристик материала.

Еще одним недостатком способа является неравномерность износа рабочей поверхности из-за того, что часть углеродных волокон расположена параллельно ей и поэтому имеет неравномерный выход на указанную поверхность (а именно: где-то вышли уже на поверхность, а где-то еще находятся в глубине материала).

Наиболее близким к заявляемому способу по технической сущности и достигаемому эффекту является способ изготовления торцовых уплотнений из композиционного материала, включающий формирование цилиндрической формы каркаса путем намотки низкомодульной углеродной ткани по формообразующей оправке, чередующейся с послойной прошивкой углеродной нитью, при расположении нитей основы и утка ткани под углом 45° к торцовой поверхности каркаса, частичное уплотнение каркаса углеродным матричным материалом, нарезание из полученной заготовки заготовок торцовых уплотнений с припуском на шлифовку их рабочей поверхности, силицирование и шлифовку рабочей поверхности полученных торцовых уплотнений. Способ усматривается из способа изготовления подшипника скольжения [пат. RU №2068505, 1996].

Указанный способ-прототип отличается от способа-аналога только использованием при формировании каркаса углеродной ткани с расположением в ней нитей основы и утка под углом 45° к торцевой поверхности каркаса.

Благодаря этому несколько увеличивается ресурс работы торцовых уплотнений, а также несколько снижается утечка перекачиваемой насосом жидкости. Первое обусловлено меньшим выкрашиванием нитей, т.к. они все ориентированы вглубь толщины материала, в то время как в способе-аналоге нити основы или утка располагались параллельно рабочей поверхности торцового уплотнения. Второе обусловлено тем, что жидкость, перемещающаяся по межфиламентным порам волокон, уходит вглубь материала, что удлиняет ее путь.

В соответствии с указанным способом, так же как в способе-аналоге, частичное уплотнение каркаса углеродным матричным материалом производят путем насыщения его пироуглеродом из газовой фазы до достижения открытой пористости УУКМ 8-12%, а при силицировании используют жидкофазный метод.

Таким образом, отмеченные выше основные недостатки, присущие способу-аналогу, остаются и в способе-прототипе.

Задачей группы изобретений является повышение ресурса работы торцовых уплотнений, снижение их веса и уменьшение утечки перекачиваемой насосом жидкости.

Заявляемые изобретения настолько взаимосвязаны, что образуют единый изобретательский замысел. При разработке новой конструкции торцовых уплотнений разработан новый способ их изготовления. Значит, обеспечивается сохранение принципа единства изобретения.

Поставленная задача решается за счет того, что в известном торцовом уплотнении из композиционного материала на основе углерод-карбидокремниевой матрицы, содержащей свободный кремний и армированной каркасом тканепрошивной структуры с ориентацией в нем слоев низкомодульной углеродной ткани перпендикулярно его рабочей поверхности и расположением волокон в каждом из слоев ткани под углом 45° к указанной поверхности, в соответствии с заявляемым техническим решением в нем композиционный материал практически непроницаем для жидкости, содержание карбида кремния в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону его рабочей поверхности, свободный кремний расположен в открытых порах углерод-карбидокремниевой матрицы, а размеры его фрагментов со стороны указанной поверхности не превышают 10 мкм. Причем задача решается в большей степени, если содержание карбида кремния в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону его рабочей поверхности с 5-15 до 25-50 вес. %.

То, что композиционный материал торцового уплотнения практически непроницаем для жидкостей, позволяет исключить утечку через него перекачиваемой жидкости.

То, что содержание карбида кремния в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону рабочей поверхности торцового уплотнения, позволяет повысить износостойкость материала в зоне контакта пары торцевого уплотнения за счет повышения его твердости, а на остальной части толщины материала - сохранить его высокую прочность, в том числе к ударным нагрузкам.

Увеличение содержания карбида кремния в углерод-карбидокремниевой матрице композиционного материала торцового уплотнения в сторону его рабочей поверхности с 5-10 до 25-50 вес. % позволяет придать материалу со стороны рабочей поверхности наибольшую твердость, а на остальной части толщины материала - сохранить его наиболее высокую прочность.

При содержании SiC в КМ со стороны рабочей поверхности торцового уплотнения менее 25 вес. % существенно снижается его износостойкость, а при содержании более 50 вес. % снижается его стойкость к ударным нагрузкам, а также затрудняется его изготовление.

При содержании SiC в КМ со стороны поверхности, противоположной к рабочей поверхности менее 5 вес. %, не достигается низкая проницаемость материала, а при содержании более 15 вес. % снижаются прочностные характеристики КМ и необоснованно увеличивается плотность материала, а значит, и увеличивается вес торцового уплотнения.

Расположение свободного кремния в открытых порах углерод-карбидокремниевой матрицы придает материалу очень низкую проницаемость. Еще более низкую проницаемость УККМ торцовых уплотнений придает наличие на них герметичного карбидокремниевого покрытия.

То, что размеры фрагментов свободного кремния со стороны рабочей поверхности торцового уплотнения не превышают 10 мкм, позволяет повысить однородность материала по твердости в зоне контакта и тем самым обеспечить однородность его износа, а, значит, плотное прилегание между собой пары колец торцевого уплотнения по всей площади контакта, следствием чего является исключение здесь утечки перекачиваемой жидкости. Малые размеры отдельных фрагментов свободного кремния способствуют также приданию УККМ пониженной проницаемости.

При больших размерах отдельных фрагментов свободного кремния возникает опасность образования трещин, т.к. при затвердевании кремний расширяется на 10%.

Следует отметить, что ни сравнительно высокое содержание карбида кремния (до 50 вес. %) со стороны рабочей поверхности торцового уплотнения, ни наличие существенной разницы между содержанием SiC по его толщине не могут явиться причиной образования усадочных трещин. Обусловлено это тем, что клтр низкомодульных углеродных волокон, углеродной и карбидокремниевой матрицы близки между собой.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать торцовому уплотнению более высокую износостойкость в зоне контакта и обеспечить возможность изготовления торцового уплотнения без металлического корпуса за счет сохранения высокой прочности КМ, в том числе к ударным нагрузкам, на остальной части его толщины, а также повысить его непроницаемость по отношению к жидкостям.

Благодаря новому свойству решается поставленная задача: повышается ресурс работы торцовых уплотнений, снижается их вес и уменьшаются утечки перекачиваемой насосом жидкости.

Поставленная задача решается также за счет того, что в известном способе изготовления торцовых уплотнений из композиционного материала, включающем формирование цилиндрической формы каркаса путем намотки низкомодульной углеродной ткани по формообразующей оправке, чередующейся с послойной прошивкой углеродной нитью, при расположении нитей основы и утка ткани под углом 45° к торцовой поверхности каркаса частичное уплотнение каркаса углеродным матричным материалом, нарезание из полученной заготовки заготовок торцовых уплотнений с припуском на шлифовку их рабочей поверхности, силицирование и шлифовку рабочей поверхности полученных торцовых уплотнений, в соответствии с заявляемым техническим решением частичное уплотнение каркаса углеродным матричным материалом и разрезку полученной заготовки на заготовки торцовых уплотнений производят своеобразно, а именно: каркас насыщают пироуглеродом вакуумным изотермическим методом до его содержания в материале заготовки 10-25% от ее веса, затем заготовку пропитывают коксообразующим связующим с последующим его отверждением, после чего из заготовки нарезают заготовки торцевых уплотнений с припуском на шлифовку их рабочей поверхности и карбонизуют - либо вначале каркас пропитывают коксообразующим связующим с последующим его отверждением, после чего из углепластиковой заготовки нарезают заготовки торцовых уплотнений с припуском на шлифовку их рабочей поверхности, карбонизуют и частично уплотняют их пироуглеродом вакуумным изотермическим методом в условиях преимущественного осаждения пироуглерода со стороны поверхности, обратной рабочей поверхности, для чего устанавливают их рабочей поверхностью в углубления оснастки, препятствующей доступу к указанной поверхности углеродсодержащего газа, а уплотнение пироуглеродом с использованием в качестве реакционного газа метана ведут при температуре 1020-1050°С и давлении в реакторе 6-36 мм рт.ст., перед силицированием в порах материала полученных заготовок выращивают наноуглерод газофазным методом, а силицирование проводят парожидкофазным методом при первоначальном массопереносе кремния в поры материала в интервале 1300-1600°С при давлении в реакторе 1-36 мм рт.ст. и температуре паров кремния, превышающей температуру силицируемых заготовок соответственно на 150-10 градусов, с последующим нагревом, выдержкой при 1750-1850°С и охлаждением до 1500°С при температуре паров кремния, равной температуре заготовок, а с 1500°С - при температуре заготовок, превышающей температуру паров кремния на 10-30 градусов.

В еще степени удается решить поставленную задачу, если перед силицированием на всех поверхностях заготовок торцового уплотнения, исключая его рабочую поверхность, формируют шликерное покрытие на основе композиции ультрадисперсного порошка углерода и временного связующего.

Своеобразность проведения операций частичного уплотнения каркаса цилиндрической формы углеродным матричным материалом и разрезки полученной заготовки на заготовки торцовых уплотнений создает предпосылки для получения КМ торцового уплотнения своеобразного исполнения.

Насыщение каркаса цилиндрической формы (размещенного на формообразующей оправке) пироуглеродом вакуумным изотермическим методом до его содержания в материале заготовки 10-25% от ее веса обеспечивает возможность придания заготовке формы, а также обеспечивает защиту углеродных волокон от негативного воздействия на них кремния на стадии силицирования заготовки.

При содержании пироуглерода на этом этапе изготовления углеродсодержащей основы для силицирования менее 10 вес. % не обеспечивается достаточно надежная защита углеродных волокон от негативного влияния кремния на стадии силицирования.

При содержании пироуглерода в заготовке (на этом этапе изготовления углеродсодержащей основы для силицирования) более 25 вес. % она имеет сравнительно низкую открытую пористость. Это не позволяет сформировать в УУКМ достаточно большое количество кокса и наноуглерода. И вот такой УУКМ (т.е. с низким содержанием кокса и наноуглерода со стороны рабочей поверхности торцевых уплотнений) подвергается силицированию. Из-за дефицита кокса и наноуглерода карбидизации подвергается пироуглерод, в результате чего вскрываются ранее закрытые сравнительно крупные поры. При затвердевании конденсата паров кремния в таких порах формируются трещинки из-за эффекта увеличения на 10% объема кремния, что ведет к увеличению его открытой пористости.

Пропитка заготовки коксообразующим связующим с последующим его отверждением обеспечивает возможность нарезки из нее заготовок торцевых уплотнений. Одновременно с этим обеспечивается возможность дополнительного формирования в порах углеродной матрицы и выравнивания пор по размерам.

Изготовление (именно в этот период) заготовок торцовых уплотнений с припуском на шлифовку их рабочей поверхности создает предпосылки для получения (после их карбонизации и донасыщения пироуглеродом вакуумным изотермическим методом в специфичных условиях) УУКМ с плотностью, уменьшающейся (и открытой пористостью, увеличивающейся) в сторону рабочей поверхности торцового уплотнения. При этом отпадает необходимость в проведении механической обработки (за исключением шлифовки рабочей поверхности) после проведения силицирования, когда материал становится много тверже.

Аналогичные выше описанным предпосылки для получения колец торцовых уплотнений с указанным распределением плотности и открытой пористости получают и при другом варианте выполнения последовательности этих операций.

Так, пропитка каркаса коксообразующим связующим с последующим его отверждением, с одной стороны, придает форму заготовке, с другой стороны, обеспечивает возможность для изготовления из нее (уже на этой стадии) заготовок торцовых уплотнений.

Изготовление заготовок торцовых уплотнений с припуском на шлифовку их рабочей поверхности (путем нарезки из углепластиковой заготовки цилиндрической формы) создает предпосылки для проведения (после их карбонизации и насыщения пироуглеродом вакуумным изотермическим методом до плотности 1,25-1,32 г/см3) их донасыщения в условиях, позволяющих получить УУКМ заготовок торцовых уплотнений с переменной по их толщине плотностью и открытой пористостью. При этом отпадает необходимость в проведении механической обработки (за исключением шлифовки рабочей поверхности) после проведения силицирования, когда материал становится труднообрабатываемым.

Доуплотнение заготовок торцовых уплотнений (полученных и по одному, и по другому варианту) пироуглеродом вакуумным изотермическим методом в условиях преимущественного осаждения пироуглерода со стороны поверхности, обратной рабочей поверхности, для чего устанавливают их рабочей поверхностью в углубления оснастки, препятствующей доступу у указанной поверхности углеродсодержащего газа, а уплотнение пироуглеродом с использованием в качестве рабочего газа метана ведут при температуре 1020-1040°С и давлении в реакторе 6-36 мм рт.ст., обеспечивает возможность придания УУКМ торцовых уплотнений плотности, уменьшающейся в сторону их рабочей поверхности (соответственно с открытой пористостью, увеличивающейся в сторону указанной поверхности).

Обусловлено это следующим. Осаждение пироуглерода начинается со стороны поверхности, к которой поступает метан. По мере диффузии по толщине заготовки концентрация метана и скорости его диффузии снижаются, что приводит к уменьшению количества осаждаемого в глубине материала пироуглерода.

Достаточно высокая температура (1020-1050°С), при которой производится донасыщение заготовок пироуглеродом, приводит к тому, что со стороны подвода метана происходит осаждение пироуглерода в значительном количестве. Следствием же этого является более существенное снижение концентрации метана и скорости его диффузии по толщине заготовок.

В свою очередь наличие в УУКМ заготовок торцовых уплотнений различной плотности и открытой пористости позволяет вырастить в его порах различное количество наноуглерода (там, где больше открытая пористость и больший объем пор, вырастает большее количество наноуглерода).

Выращивание наноуглерода в порах материала заготовок (перед проведением процесса их силицирования) обеспечивает возможность перевода крупных пор в более мелкие практически без уменьшения открытой пористости материала, а также позволяет сформировать в порах дополнительное количество углерода на реакцию с кремнием.

Тем самым возникают предпосылки для получения в результате силицирования УККМ с более высоким содержанием SiC со стороны рабочей поверхности торцовых уплотнений.

Проведение силицирования парожидкофазным методом при первоначальном массопереносе кремния в поры материала в интервале 1300-1600°С при давлении в реакторе 1-36 мм рт.ст. и температуре паров кремния, превышающей температуру силицируемых заготовок соответственно на 150-100 градусов, позволяет ввести кремний в ультратонкие поры, в том числе образованные и/или заполненные чрезвычайно активным к кремнию наноуглеродом.

При температуре ниже 1300°С возникает вероятность образования на поверхности заготовки твердого конденсата паров кремния. При температуре выше 1600°С и разнице между температурой паров кремния и заготовок более 10 градусов возникает вероятность образования жидкого конденсата паров кремния на поверхности заготовки, а, как известно, жидкий кремний не проникает в поры размером менее 3-5 мкм.

При температуре заготовок 1300°С и разнице между температурой паров кремния и заготовок менее 150 градусов необоснованно удлиняется процесс заполнения пор кремнием. При температуре заготовок 1300°С и разнице между температурой паров кремния и заготовками более 150 градусов возникает вероятность незаполнения наиболее мелких пор (проскок их) из-за излишне высокой степени пересыщения паров кремния.

При давлении в реакторе более 36 мм рт.ст. существенно замедляется скорость испарения кремния, что делает протекание процесса капиллярной конденсации паров кремния практически невозможным.

При давлении в реакторе менее 1 мм рт.ст. нарушается процесс массопереноса кремния к поверхности заготовок по диффузионному механизму.

Осуществление нагрева до 1750-1850°С позволяет перевести в SiC часть коксо-пироуглеродной матрицы.

Осуществление нагрева и выдержки заготовок при 1750-1850°С при температуре паров кремния, равной температуре заготовок, позволяет исключить конденсацию паров кремния в высокотемпературном интервале и тем самым предотвратить карбидизацию углеродных волокон.

Осуществление охлаждения заготовок с 1750-1850°С до 1500°С при температуре паров кремния, равной температуре заготовок, позволяет заполнить свободным кремнием открытые поры УККМ, которые сформировались в нем после выдержки заготовок при 1750-1850°С. В свою очередь это позволяет существенно снизить проницаемость материала торцовых уплотнений по отношению к жидкостям. Обусловлено это тем, что охлаждение сопровождается конденсацией паров кремния, а поскольку поры УККМ сравнительно мелкие, а степень пересыщения парами не слишком высока, то протекает капиллярная конденсация паров, т.е. конденсация непосредственно в порах материала.

Проведение охлаждения заготовок с 1500°С при температуре заготовок, превышающей температуру паров кремния на 10-30 градусов, позволяет исключить в этот период конденсацию паров кремния, что в свою очередь позволяет исключить образование на заготовках наплывов кремния и тем самым исключить необходимость их удаления путем мехобработки.

В новой совокупности существенных признаков у объекта изобретения возникает новое свойство: способность придать материалу торцового уплотнения высокую твердость, а значит, износостойкость, со стороны его рабочей поверхности при относительно высокой ударной стойкости и высокую прочность и еще более высокую стойкость к ударным нагрузкам - на остальной части толщины торцового уплотнения, а также придать материалу более низкую проницаемость.

Благодаря новому свойству решается поставленная задача: повышается ресурс работы торцовых уплотнений, снижается их вес и уменьшаются утечки перекачиваемой насосом жидкости.

Способ осуществляют следующим образом.

Из низкомодульной ткани формируют цилиндрической формы каркас тканепрошивной структуры путем намотки ткани по формообразующей оправке, чередующейся с послойной прошивкой углеродной нитью.

При этом используют ткань с расположением нитей основы и утка под углом 45° к торцовой поверхности каркаса.

Затем по одному из вариантов каркас вначале насыщают пироуглеродом вакуумным изотермическим методом до его содержания в материале заготовки 10-25% от ее веса.

После этого заготовку пропитывают коксообразующим связующим с последующим его отверждением.

Затем из полученной заготовки нарезают заготовки торцовых уплотнений с припуском на шлифовку их рабочей поверхности. Полученные заготовки карбонизуют.

По другому варианту каркас вначале пропитывают коксообразующим связующим с последующим его отверждением.

После этого из углепластиковой заготовки нарезают заготовки торцовых уплотнений с припуском на шлифовку их рабочей поверхности. Затем углепластиковые заготовки торцовых уплотнений карбонизуют.

После этого заготовки торцовых уплотнений из карбонизованного углепластика частично уплотняют пироуглеродом вакуумным изотермическим методом до плотности 1,25-1,32 г/см3.

Затем заготовки торцовых уплотнений, полученные по одному или другому варианту, доуплотняют пироуглеродом вакуумным изотермическим методом в условиях преимущественного осаждения пироуглерода со стороны поверхности, обратной рабочей поверхности. Для этого устанавливают их рабочей поверхностью в углубление оснастки, препятствующей доступу к указанной поверхности углеродсодержащего газа. При этом уплотнение пироуглеродом с использованием в качестве реакционного газа метана ведут при температуре 1020-1050°С и давлении в реакторе 6-36 мм рт.ст.

Затем в порах материала полученных заготовок выращивают наноуглерод газофазным методом.

После этого проводят силицирование материала полученных заготовок парожидкофазным методом.

При этом первоначальный массоперенос кремния в поры материала осуществляют в интервале 1300-1600°С при давлении в реакторе 1-36 мм рт.ст. и температуре паров кремния, превышающей температуру силицируемых заготовок соответственно на 150-10 градусов.

Затем производят нагрев, выдержку при 1750-1800°C и охлаждение до 1500°C при температуре паров кремния, равной температуре заготовок. С 1500°C охлаждение заготовок проводят при температуре заготовок, превышающей температуру паров кремния на 10-30 градусов.

Конструкция торцового уплотнения и способ его изготовления поясняются чертежами 1, 2, 3 и примерами конкретного выполнения.

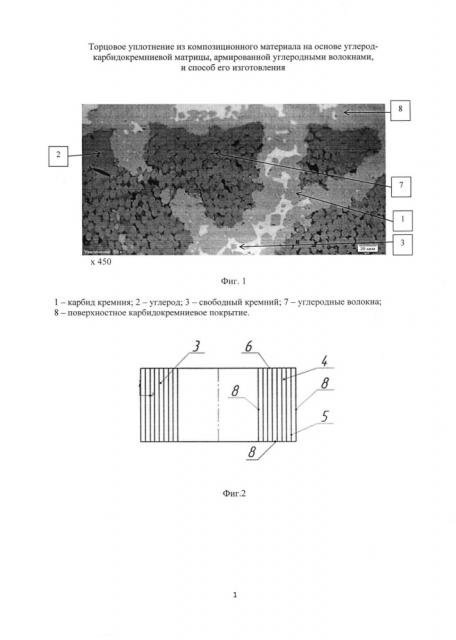

На фиг. 1 приведен снимок микроструктуры УККМ со стороны рабочей поверхности торцового уплотнения.

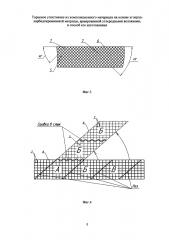

На фиг. 2 - схема расположения слоев ткани относительно рабочей поверхности торцового уплотнения; на фиг. 3 - схема расположения нитей в каждом из слоев ткани относительно длины тканевой заготовки, формирующей рабочую поверхность торцового уплотнения; на фиг. 4 - схема разрезки длинномерной тканевой заготовки (с расположением в ней углеродных нитей под углом 90° и 0° к стороне, являющейся ее длиной и оформляющей в последующем рабочую поверхность торцового уплотнения), на ромбоэдрической формы тканевые заготовки А, Б, В… и сшивки их встык (с изменением расположения нитей с 90° и 0° на 45°).

Торцовое уплотнение выполнено из композиционного материала (КМ) на основе углерод-карбидокремниевой матрицы (состоящей из карбида кремния 1 и углерода 2), содержащей свободный кремний 3 (см. фиг. 1). КМ армирован каркасом тканепрошивной структуры 4 с ориентацией в нем слоев 5 низкомодульной углеродной ткани перпендикулярно ее рабочей поверхности 6 (см. фиг. 2). В каждом из слоев 5 ткани углеродные волокна 7 расположены под углом 45° к рабочей поверхности 6 торцового уплотнения (см. фиг. 3).

При этом содержание карбида кремния в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону рабочей поверхности 6 торцового уплотнения, свободный кремний 3 расположен в открытых порах углерод-карбидокремниевой матрицы, а размеры его (кремния) фрагментов со стороны указанной поверхности 6 не превышают 10÷20 мкм (см. фиг. 1).

В предпочтительном варианте конструктивного выполнения торцового уплотнения содержание карбида кремния 1 в углерод-карбидокремниевой матрице композиционного материала увеличивается в сторону его рабочей поверхности 6 с 5÷10 до 20÷50 вес. %.

Еще в одном предпочтительном варианте выполнения торцового уплотнения оно имеет на всех поверхностях, исключая рабочую поверхность, герметичное карбидокремниевое покрытие 8 (см. фиг. 1 и фиг 2).

Торцовое уплотнение работает в паре. Благодаря высокой прочности и очень низкой проницаемости УККМ торцовое уплотнение не имеет металлической обоймы.

При работе насоса одно из торцовых уплотнений пары вращается, а другое стоит на месте. Таким образом, в месте контакта рабочих поверхностей 6 торцовые уплотнения подвергаются трению, вызывающему износ материала.

Притирка пары торцовых уплотнений друг к другу практически исключает утечку перекачиваемой среды в зоне контакта их рабочих поверхностей 6.

Благодаря выполнению торцового уплотнения заявляемой конструкции (благодаря высокой твердости УККМ, а значит, высокой износостойкости и достаточно высокой однородности его со стороны рабочей поверхности) обеспечивается низкий и равномерный износ в зоне контакта рабочих поверхностей. Тем самым сохраняется прежний, очень низкий, уровень утечки перекачиваемой жидкости в зоне контакта рабочих поверхностей торцового уплотнения.

Равномерному износу способствуют малый размер фрагментов свободного кремния, а также ориентация слоев 5 ткани перпендикулярно рабочей поверхности 6 торцового уплотнения, а также расположение углеродных нитей 7 в каждом из слоев 5 ткани под углом 45° к указанной поверхности 6 [при расположении одной из углеродных нитей 7 в слоях 5 ткани под углом 0° к рабочей поверхности 6 (а другой, естественно, под углом 90°), т.е. при неравномерном выходе нитей на рабочую поверхность торцового уплотнения возникает неоднородность материала, что приводит к его неравномерному износу и образованию мест утечки перекачиваемой жидкости].

Благодаря низкой проницаемости материала во всем его объеме сводится к минимуму утечка жидкости через КМ.

Благодаря наличию на всех поверхностях торцового уплотнения (исключая его рабочую поверхность) герметичного карбидокремниевого покрытия полностью исключается утечка перекачиваемой жидкости через объем КМ.

Примеры 1 и 1а

Изготовили торцовые уплотнения в виде колец ∅110 × ∅80 × h 30 мм.

Вначале сформировали цилиндрической формы каркас тканепрошивной структуры с расположением слоев низкомодульной углеродной ткани перпендикулярно его торцовой поверхности.

Формирование каркаса произвели путем кольцевой намотки ткани по формообразующей оправке с послойной прошивкой их углеродной нитью.

В качестве низкомодульной углеродной ткани использовали ткань марки УРАЛ-ТМ-4, а в качестве прошивочной нити - нить марки УРАЛ-Н.

Для обеспечения ориентации углеродных нитей 7 в каждом из слоев ткани 5 под углом 45° к торцу каркаса (а значит, под углом 45° к рабочей поверхности 6 торцового уплотнения) длинномерную тканевую заготовку разрезали на ряд менее длинных заготовок А, Б, В с направлением реза под углом 45° к длине исходной тканевой заготовки. Затем полученные заготовки ромбоэдрической формы сшили встык так, как показано на фиг. 4, с образованием длинномерной тканевой заготовки с расположением в ней углеродных нитей 7 под углом 45° к стороне, образующей длину тканевой заготовки, формирующей рабочую поверхность 6 торцового уплотнения.

Сформированный на формообразующей оправке каркас 4 частично уплотнили углеродным матричным материалом.

Для этого в соответствии с примером 1 каркас вначале насытили пироуглеродом вакуумным изотермическим методом до его содержания 10,7% от веса полученной заготовки. Насыщение провели по режиму: температура - 920÷940°С, давление в реакторе - 27 мм рт.ст., время насыщения - 80 часов, реакционный газ - метан.

Затем заготовку пропитали коксообразующим связующим, а именно: жидким бакелитом марки БЖ-3 условной вязкостью 50-60 сек, после чего произвели отверждение связующего при конечной температуре 160°С.

Полученную заготовку сняли с формообразующей оправки (для обеспечения снятия ее с оправки использовали специального состава разделительный слой).

Затем из заготовки заготовки торцовых уплотнений с припуском на шлифовку их рабочей поверхности.

После этого заготовки торцовых уплотнений карбонизовали.

В соответствии с примером 1а каркас вначале пропитали жидким бакелитом марки БЖ-3 условной вязкостью 70-80 сек, после чего отвердили при конечной температуре 160°С.

Затем из углепластиковой заготовки, предварительно снятой с оправки, заготовки торцовых уплотнений с припуском на шлифовку рабочей поверхности.

После этого углепластиковые заготовки торцовых уплотнений карбонизовали в среде азота при конечной температуре 850°С.

Затем заготовки частично уплотнили пироуглеродом вакуумным изотермическим методом до плотности 1,26 г/см3 по режиму: температура 920-930°С, давление в реакторе - 27 мм рт.ст., время уплотнения - 70 часов, реакционный газ - метан.

Затем заготовки торцовых уплотнений, полученные в соответствии с примерами 1 и 1а, подвергли одинаковым операциям при одинаковых технологических параметрах.

Заготовки торцовых уплотнений доуплотнили пироуглеродом вакуумным изотермическим методом в условиях преимущественного осаждения пироуглерода со стороны поверхности, обратной его рабочей поверхности. Для этого заготовки установили их рабочей поверхностью в углубления оснастки, препятствующей доступу к указанной поверхности углеродсодержащего газа. При использовании в качестве реакционного газа метана уплотнение заготовок торцовых уплотнений провели при температуре 1040-1050°С, давлении в реакторе 27 мм рт.ст. и времени насыщения - 48 часов.

Затем в порах материала заготовок торцовых уплотнений, предварительно извлеченных из оснастки, вырастили наноуглерод газофазным методом. Для этого заготовки пропитали водным раствором формиата никеля, играющего роль предкатализатора, после чего заготовки высушили при 80°С и установили на режим выращивания нанотрубок: температура - 800°С, давление - атмосферное, реакционный газ-метан, время обработки 48 часов.

Затем провели силицирование заготовок парожидкофазным методом при первоначальном массопереносе кремния в поры материала в интервале 1300-1600°С при давлении в реакторе 27 мм рт.ст. и температуре паров кремния, превышающей температуру силицируемых заготовок соответственно на 150-10 градусов, с последующим нагревом, выдержкой при 1750-1850°С и охлаждением до 1500°С при температуре паров кремния, равной температуре заготовок, а с 1500°С - при температуре заготовок, превышающей температуру паров кремния на 10-30 градусов.

Как изменяется в процессе изготовления торцовых уплотнений плотность и открытая пористость материала заготовок, в том числе по их толщине, а также распределение содержания SiC по их толщине, все это отражено в таблице.

Пример 2

Торцовые уплотнения изготовили аналогично примеру 1 с тем существенным отличием, что перед силицированием на всех поверхностях заготовок, исключая их рабочую поверхность, сформировали шликерное покрытие на основе композиции из ультрадисперсного порошка углерода и временного связующего.

Остальные примеры (3-13) конкретного выполнения способа, в том числе и вышерассмотренные (1, 1а и 2), но в более кратком изложении, приведены в таблицах 1 и 1а (таблица 1а является продолжением таблицы 1; в ней отражаются последующие переделы изготовления заготовки торцового уплотнения), где примеры 1, 1а, 2-6 соответствуют заявляемому способу, примеры 7-13 - с отклонением от заявляемых пределов, а именно: примеры 7 и 8 - по температуре на стадии доуплотнения заготовки пироуглеродом, проводимой перед выращиванием в порах наноуглерода, примеры 9-11 по содержанию в материале заготовки пироуглерода после насыщения им каркаса соответственно выше (примеры 9, 10) и ниже заявляемых пределов (пример 11), примеры 12, 13 - по плотности УУКМ перед стадией доуплотнения пироуглеродом (предшествующей формированию в порах наноуглерода) соответственно ниже и выше заявляемых пределов.

Здесь же приведен пример 14 изготовления торцовых уплотнений в соответствии со способом-прототипом, а также пример 15, отличающийся от способа-прототипа тем, что вместо жидкофазного метода силицирования, который применяли в способе-прототипе, силицирование проведено парожидкофазным методом, как в заявляемом способе.

Анализ данных таблицы показывает следующее.

1. Изготовление торцовых уплотнений в соответствии с заявляемым способом (примеры 1, 1а, 2-6) позволяет получить УККМ с существенно различающимся по их толщине содержанием карбида кремния, а именно: с содержанием SiC, изменяющимся в сторону рабочей поверхности торцового уплотнения с 5-15 до 25-50 вес. %. При этом УККМ с содержание