Способ обработки грубых кормов

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству, а именно к обработке грубых кормов при подготовке их к скармливанию. Способ включает пропитку раствором гидроксида натрия с концентрацией 50-250 г/л и измельчение исходного материала в роторно-пульсационном аппарате. Полученная реакционная смесь поступает на циркуляцию через бездиафрагменный электролизер с углеграфитовыми электродами и роторно-пульсационный аппарат с аэрацией кислородсодержащим газом и воздействием электроокислительной системой до раздревеснения твёрдой фазы и установившегося содержания СO2 в газовой фазе с последующей обработкой реакционной смеси раствором HCl до рН 6,5-7,5. В качестве анодного материала применяют никель или его сплавы. Осуществление изобретение обеспечивает получение продукта, обладающего высоким качеством, повышенной питательностью, усвояемостью и биологической активностью. Способ является малозатратным, технологичным и экологически безопасным. 3 з.п. ф-лы, 2 табл., 1 пр.

Реферат

Изобретение относится к сельскому хозяйству, конкретно к технологии обработки грубых кормов (отходы древесины, солома, лузга и др.), и позволяет повысить выход, качество и безопасность для здоровья получаемых продуктов и снизить затраты на их получение.

Известен способ обработки грубых кормов (преимущественно соломы) измельчением, пропиткой химическим реагентом и воздействием несимметричным электрическим током [1].

Недостатки способа: низкое качество и небезопасность получаемого продукта (загрязнение химическим реагентом), неэффективность несимметричного электрического тока (недостаточное раздревеснение - разрушение лигниноуглеводного комплекса) и, как результат, низкое содержание в продукте сахаров (в частности, глюкозы) и биологически активных соединений (в частности, янтарной кислоты и ее производных), потребность специального оборудования, значительные энергозатраты.

Известен способ обработки грубых кормов (преимущественно соломы) измельчением, пропиткой раствором хлорида натрия, периодическим воздействием электрическим током в катодной камере диафрагменного электролизера, отстаиванием, фильтрацией и нейтрализацией раствора [2].

Недостатки способа: воздействие на исходный материал периодическим током в катодной камере электролизера и, как следствие, низкие гидролиз целлюлозы и содержание в готовом продукте сахаров и отсутствие биологически активных веществ, нетехнологичность процесса (катодная камера, отключение тока на 3 минуты через 1 минуту обработки).

Известен способ обработки грубых кормов (в частности, соломы) измельчением, пропиткой и воздействием растворенным хлором и продуктами его гидролиза (НСlO и NaClO), образующимися при циркуляции раствора NaCl через электролизер [3].

Недостатки способа: низкое качество и небезопасность продуктов (загрязнение растворенным Сl2, ионами СlO- и СlO-3 и хлорорганическими соединениями), недостаточное раздревеснение (разрушение лигниноуглеводного комплекса) и, как результат, низкое содержание в продуктах питательных веществ (глюкоза и биологически активные соединения), нетехнологичность процесса, значительные затраты электроэнергии, потери продуктов.

Известен способ обработки грубых кормов пропиткой раствором хлорида натрия, измельчением в роторно-пульсационном аппарате, воздействием электроокислительной системой при рН 8-10 (до раздревеснения), отделением квазитвердой фазы и обработкой ее в свежем растворе хлорида натрия при рН 2,5-6,0 до содержания СО2 в газовой фазе 0,1-0,3% с нейтрализацией продуктов [4].

Недостатки способа: низкое качество и небезопасность продуктов (загрязнение растворенным Сl2, ионами СlO- и СlO-3 и хлорорганическими соединениями), недостаточное раздревеснение (разрушение лигниноуглеводного комплекса) и, как результат, низкое содержание в продуктах питательных веществ (глюкоза и биологически активные соединения), нетехнологичность (две стадии обработки) процесса, значительные затраты электроэнергии, потери продуктов.

Известен способ электрокаталитического окисления органических соединений электрохимически генерируемыми активными формами кислорода в щелочных растворах в катодной камере электролизера с газодиффузионными углеграфитовыми катодами. Способ использован при электрокаталитическом окислении суспензии бурого угля с размерами частиц менее 0,25 мм [5].

Недостатки способа: способ не применим для обработки грубых растительных кормов (катодная камера, низкий массообмен - ламинарный режим циркуляции раствора, низкий выход полезных продуктов, низкая эффективность, высокая продолжительность процесса и большой расход электроэнергии).

Известен способ парного (на катоде и аноде) электрокаталитического окисления органических соединений активными формами кислорода (Н2О2, НО*, НО2*. НО-), генерируемыми в щелочном растворе электролита на углеграфитовых электродах бездиафрагменного электролизера. Способ использован при электроокислении Η-бутилового спирта в Н-бутановую кислоту [6].

Недостатки способа: способ не применим для обработки грубых растительных кормов (низкое раздревеснение сырья и как результат низкий выход полезных продуктов - сахара и биологически активные соединения), низкий массообмен - ламинарный режим циркуляции раствора, загрязнение продуктов веществами, образующимися при разрушении углеграфитовых анодов, высокие продолжительность процесса и энергозатраты.

Наиболее близким к заявляемому является способ обработки грубых кормов того же назначения, предусматривающий пропитку раствором электролита, измельчение исходного материала, циркуляцию полученной реакционной смеси через бездиафрагменный электролизер с электродами из углеграфитового материала и роторно-пульсационный аппарат при аэрации реакционной смеси кислородсодержащим газом и воздействием электроокислительной системой до раздревеснения твердой фазы реакционной смеси и стабильного содержания СО2 в газовой фазе [7].

Недостатки способа: низкое качество и небезопасность продуктов (загрязнение растворенным Сl2, ионами СlO- и СlO-3 и хлорорганическими соединениями, продуктами разрушения углеграфитовых анодов), недостаточное раздревеснение (разрушение лигниноуглеводного комплекса) и, как результат, невысокое содержание в продуктах питательных веществ (глюкоза и биологически активные соединения), продолжительность процесса и обусловленные этим значительные затраты электроэнергии, потери продуктов.

Известные способы по совокупности признаков характеризуются низким качеством получаемого продукта (загрязнение малополезными, вредными и опасными соединениями - хлор, продукты его гидролиза, хлорорганические соединения, продукты разрушения анодного материала), не обеспечивают высокое содержание ценных питательных компонентов (сахара и биологически активные вещества - недостаточна глубина раздревеснения лигниноуглеводного комплекса), связаны с продолжительностью процесса и большими энергозатратами.

Результатами предлагаемого изобретения являются: повышение качества, безопасности и питательности продуктов обработки грубых кормов, достигаемое устранением загрязнения опасными, ядовитыми и токсичными соединениями (хлор, продукты его гидролиза, хлорогранические соединения, продукты разрушения материала анода), увеличением содержания легкоусвояемых и активных соединений (глюкоза, янтарная кислота и ее соединения), снижением продолжительности (и энергозатрат) процесса обработки.

Поставленная цель достигается тем, что в способе обработки грубых кормов, включающем пропитку раствором электролита и измельчение в роторно-пульсационном аппарате, циркуляцию реакционной смеси через роторно-пульсационный аппарат и бездифрагменный электролизер с углегафитовыми катодами, аэрацию реакционной смеси кислородсодержащим газом и воздействие на нее электроокислительной системой, генерируемой в электролизере, до раздревеснения сырья и стабильного содержания СО2 в газовой фазе, процесс проводят в растворе NaOH концентрации 50-250 г/л с использованием анодов из никеля и его сплавов и осуществляют воздействие на реакционную смесь электромагнитным излучением, а после раздревеснения твердой фазы реакционную смесь обрабатывают раствором НСl. Кроме того, в качестве сплава никеля используют нержавеющую сталь, содержащую никель, область электромагнитного излучения составляет 100-400 нм и обработку раствором НСl проводят до величины рН 6,5-7,5.

Заявленный способ обработки грубых кормов отличается иными технологическими элементами и параметрами процесса, что по совокупности признаков обеспечивает качественно новый (прогрессивный) вид обработки грубого сырья, позволяющий повысить качество, безопасность, питательность и биологическую активность компонентов получаемых кормовых препаратов, снизить продолжительность и затраты, обеспечить технологичность процесса.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Признаки, отличающие заявляемое техническое решение от прототипа, направлены на достижение поставленных задач и не выявлены при исследовании данной и смежных областей научного поиска и отвечают критерию «изобретательский уровень».

Способ обработки грубых кормов реализуют в следующей последовательности. Размолотый исходный материал (отходы древесины - опилки, кора, щепа и др., отходы сельскохозяйственного производства - солома, тростник, лузга семечек др.) пропитывают раствором щелочи (концентрация 50-250 г/л) и измельчают обработкой в роторно-пульсационном аппарате (диспергирование и суспендирование) до образования реакционной смеси. Полученную реакционную смесь подают в бездиафрагменный электролизер и воздействуют электроокислительной системой (постоянный электрический ток и окислители), генерируемой на катодах из углеграфитового материала (катодное восстановление растворенного О2 до Н2О2) и анодах из никеля или его сплавов (анодное окисление Н2О до активной формы кислорода НО*), и осуществляют циркуляцию реакционной смеси через электролизер и роторно-пульсационный аппарат в турбулентном режиме (критерий Рейнольдса Re≥10000) с аэрацией (в электролизере и роторно-пульсационном аппарате) кислородсодержащим газом. Электроокислительную (активные формы кислорода) систему генерируют на электродах из каталитически активных материалов: катод - углеграфит (стеклоуглерод, графитированная ткань, графитированное волокно и углеграфитовые газодиффузионные электроды), анод - никель и его сплавы (нержавеющая сталь), а аэрацию реакционной смеси проводят используя в качестве кислородсодержащего газа воздух и газовую фазу продуктов электролиза. Циркуляцию реакционной смеси по контуру - бездиафрагменный электролизер - роторно-пульсационный аппарат проводят в режиме турбулентности потока (бурное, беспорядочное, неупорядоченное, хаотичное движение потока, характеризующееся интенсивным перемешиванием и массообменом), что достигается при величине критерия Рейнольдса Re≥10000.

Пропитка раствором гидроксида натрия и измельчение исходного материала в результате обработки в роторно-пульсационном аппарате (интенсивное перемешивание и турбулентность потока, эффект кавитации, ультразвуковое воздействие, звуковое давление, разно направленные потоки, трение вещества о рабочие органы и др. факторы) позволяют получить реакционную смесь, которая в режиме турбулентности потока (Re≥10000) сохраняет устойчивость (без разделения на фракции) в циркуляционном контуре. Аэрацию реакционной смеси кислородсодержащим газом, проводимую в межэлектродном пространстве бездиафрагменного электролизера (анодно генерируемый кислородсодержащий газ) и в роторно-пульсационном аппарате (воздух и продукты газовой фазы электролиза), осуществляют в результате «захвата» газа потоком циркулирующей и интенсивно перемешиваемой (режим турбулентности) реакционной смеси. Это приводит к насыщению реакционной смеси кислородсодержащим газом (содержание газа в реакционной смеси до 5-10%, содержание растворенного кислорода не менее 7,5-11,5 мг/л) и позволяет постоянно пополнять расход кислорода на химические и электрохимические окислительные процессы. Это повышает эффективность работы роторно-пульсационного аппарата (увеличиваются степень диспергирования, звуковое давление и устойчивость реакционной смеси) и позволяет интенсифицировать окислительные процессы в результате генерирования в бездиафрагменном электролизере на электродах (анод и катод) из каталитически активных материалов (углеграфитовые катоды, аноды из никеля и его сплавов) окислителей с высокими окислительными потенциалами (до 2,8 В): при окислении на аноде из никеля и его сплавов молекул воды генерируется перекись водорода (окислительный потенциал до 1,77 В), при восстановлении на углеграфитовом катоде кислорода - радикалы НО* и НО2* и ион НО2- (окислительные потенциалы до 2,8 В). Кроме того, аноды из никеля и его сплавов устойчивы в щелочных растворах и характеризуются высоким выходом кислорода, а наличие на поверхности металла оксислов повышает электрокаталитическую активность и влияет на насыщение реакционной смеси кислородом. При этом растворенный молекулярный кислород участвует в окислительных процессах, образуя с органическими соединениями реакционные гидропероксидные радикалы R'OO (R+О2 → R'OO), которые нестабильны и легко распадаются, разрушая молекулы и образуя интермедиаты активных форм кислорода. Воздействие на реакционную смесь электромагнитного излучения (область длин волн преимущественно ультрафиолетовая) увеличивает выход интермедиатов - активных форм кислорода, что дополнительно повышает скорость окислительных процессов и позволяет снизить продолжительность обработки. Как следствие перечисленных факторов, резко возрастает скорость процесса раздревеснения исходного материала, повышается выход полезных продуктов (глюкоза и биологически активные компоненты) и их качество (не происходит загрязнение продуктов хлором, продуктами его гидролиза, хлорорганическими соединениями и продуктами разрушения анодного материала), снижается время обработки, уменьшается расход электроэнергии и обеспечивается технологичность процесса. В совокупности перечисленные факторы позволяют при снижении общих затрат на процесс повысить питательность, качество и усвояемость получаемых продуктов. Обработка реакционной смеси раствором НСl, проводимая после завершения раздревеснения твердой фазы, позволяет нейтрализовать кормовой продукт и одновременно получить в его составе NaCl, необходимый для нормального существования организма сельскохозяйственных животных.

Обработку грубых кормов проводят при оптимальных параметрах процесса. Отсутствие циркуляции и снижение турбулентности потока реакционной смеси (Re менее 10000) и как следствие нарушение режима аэрации, использование для аэрации не содержащего кислород газа, замена электродных материалов, отсутствие воздействия на реакционную смесь электромагнитного излучения - не позволяют достигнуть поставленной цели. Содержание кислородсодержащего газа (5-10%) и растворенного кислорода (7,5-10,5 мг/л) в реакционной смеси зависит от режима циркуляции и достигается при турбулентности потока (раствора гидроксида натрия), соответствующей величине Re≥10000; турбулентность потока при значениях Re<10000 приводит к снижению устойчивости газо-дисперсной системы, что может явиться причиной ее расслоения в рабочем контуре и не обеспечивает требуемого насыщения реакционной смеси кислородом.

Присутствие в газовой фазе электролизера примеси СО2 является результатом глубокого окисления (до СО2 и Н2О) органических соединений (примеси, растительное сырье) электрохимически генерируемыми активными формами кислорода. При содержании СО2 в газовой фазе до 0,3% степень полной деструкции материала растительного сырья незначительна, повышение содержания СО2 более 0,3% свидетельствует о протекании глубоких окислительных деструктивных процессов и служит косвенными сигналом о необходимости завершения процесса обработки. По совокупности перечисленные факторы позволяют повысить выход и качество продукта, уменьшить продолжительность процесса и снизить расход электроэнергии, повысить технологичность и уменьшить затраты.

Обработку грубых кормов в условиях предлагаемого процесса проводят по непрерывной схеме, осуществляя циркуляцию реакционной смеси по контуру - электролизер - роторно-пульсационный аппарат - электролизер с непрерывным (при необходимости периодическим) отводом продуктов (жидкая и квазитвердая фазы) и подачей свежего сырья.

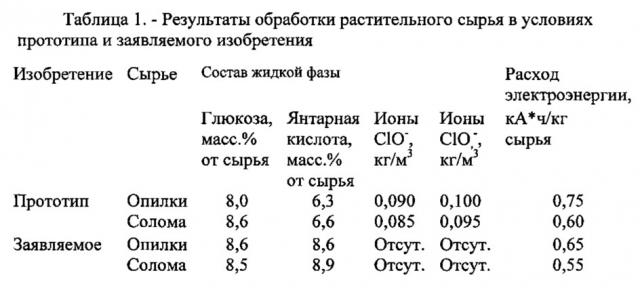

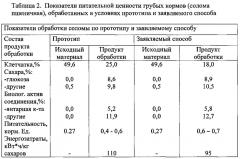

Результаты апробации предлагаемого способа и сравнительная оценка с известным способом обработки грубых кормов приведены в примерах (табл. 1, 2).

Примеры

Обработку соломы (пшеничная) и опилок (осиновые) проводили в лабораторном бездиафрагменном электролизере при параметрах процесса, соответствующих заявляемому изобретению и прототипу:

- общие параметры прототипа и заявляемого изобретения: плотность тока 1000 А/м2, катоды углеграфитовые, температура 353 К, циркуляция реакционной смеси по контуру: роторно-пульсационный аппарат - бездиафрагменный электролизер - роторно-пульсационный аппарат, режим циркуляции турбулентный, аэрация реакционной смеси кислородсодержащим газом, раздревеснение до установившегося содержания СО2 в газовой фазе;

- параметры процесса в условиях прототипа: раствор NaCl 20 г/л, раздревеснение сырья;

- параметры процесса в условиях заявляемого изобретения: раствор NaOH с концентрацией 50-250 г/л, анодный материал никель и сплавы никеля (нержавеющая сталь), воздействие на реакционную смесь электромагнитным излучением (100-400 нм), раздревеснение сырья до установившегося содержания СO2 в газовой фазе, обработка реакционной смеси раствором НСl до рН 6,5-7,5.

Результаты лабораторных испытаний приведены в таблицах 1 и 2.

Список литературы

1. А.с.704585 SU A23K 1/12, 1978, Бюл. №47.

2. Патент РФ 2201101 А23К 1/12, 1/00, 2003.

3. А.с. 1489691 SU А23К 1/12, 1989, Бюл. №24.

4. Патент РФ 2352140 А23К 1/00, 2009, Бюл. №11.

5. Колягин Г.А., Корниенко В.А., Ветошкина О.В. Непрямое электрохимическое окисление бурого угля пероксидом водорода, генерируемым из кислорода в газодиффузионном электроде. // ЖПХ. 2000. Т.73. №10. С. 1734-1735.

6. Chen. Y.L., Chou N.C. // j. Fppl. Elektrochem., 1996, Y.26, P. 543.

7. Патент РФ 2493722, A23K 1/00, 1/12, 2013, Бюл. №27.

1. Способ обработки грубых кормов, предусматривающий пропитку раствором электролита и измельчение в роторно-пульсационном аппарате, циркуляцию реакционной смеси через бездиафрагменный электролизер с углеграфитовыми катодами и роторно-пульсационный аппарат с аэрацией кислородсодержащим газом и воздействием электроокислительной системой до раздревеснения твердой фазы и установившегося содержания CO2 в газовой фазе, отличающийся тем, что процесс проводят в растворе NaOH с концентрацией 50-250 г/л, применяя в качестве анодного материала никель и его сплавы и осуществляя воздействие на реакционную смесь электромагнитным излучением, а после раздревеснения твердой фазы реакционную смесь обрабатывают раствором HCl.

2. Способ по п. 1, отличающийся тем, что в качестве сплавов, содержащих никель, используют нержавеющую сталь.

3. Способ по п. 1, отличающийся тем, что область электромагнитного излучения составляет 100-400 нм.

4. Способ по п. 1, отличающийся тем, что обработку реакционной смеси раствором HCl проводят до величины pH 6,5-7,5.