Пакетоделательная машина (варианты), способ изготовления пакетов, наконечник для сварочного элемента роторной пакетоделательной машины и перфоратор для роторной пакетоделательной машины

Иллюстрации

Показать всеОписан узел наконечника сварочного элемента для роторной пакетоделательной машины, включающий наконечник, сварочную зону, содержащую разделяющий слой, расположенный поверх указанного наконечника, и нить накала, стежками введенную в разделяющий слой и в наконечник, при этом узел наконечника содержит средства для перфорации. Нить накала может быть выполнена из проволоки из NiCr. Зона разупрочнения может создать линию снижения прочности, которая может быть однородной, либо может иметь меняющуюся прочность. Сварочная зона может включать температурные зоны, патронные нагреватели, охлаждающий воздух или нагретый воздух, либо источник ультразвуковой, СВЧ или радиационной энергии. 5 з.п. ф-лы,18 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к изготовлению пакетов. В частности, изобретение относится к пакетоделательным машинам и способу изготовления пакетов, посредством которых пакеты изготавливаются из пленки или ленточного полотна, и формируются сварные швы и перфорации или линии пониженной прочности, разделяющие соседние пакеты, выполненные из полотна.

Уровень техники

Известно много типов пакетоделательных машин. К одному из них относится роторная барабанная машина. Роторные барабанные машины хорошо известны и подробно описаны в патентах US 6117058, 4934993, 5518559, 5587032 и 4642084 (каждый из которых введен в настоящее описание посредством ссылки).

С подробным описанием работы роторных пакетоделательных машин можно ознакомиться в упомянутых патентах, а в общих чертах их работа показана на Фиг.1. Известная роторная пакетоделательная машина непрерывно перерабатывает пленку/полотно, используя узел с плавающими валиками, пару валиков подачи на барабан, сварочный барабан, пару валиков отвода от барабана, прижимное полотно, пару валиков подачи в резак, резак (это может быть любое устройство обработки полотна, например, перфоратор, резак, вырубной нож, перфорирующее устройство, фальцевальное устройство), пару валиков отвода от резака и контроллер. Секция ввода, в данном примере, включает часть пакетоделательной машины, куда поступает полотно, например, узел размотки рулона и узел с плавающими валиками. Секция вывода, в данном примере, включает узлы обработки полотна после нанесения на него сварных швов, например, перфораторы, намоточные устройства, фальцевальные устройства и др.

Полотно подается на барабан через узел с плавающими валиками. На барабане имеется группа сварочных планок. Сварочные планки нагреты и создают сварные швы, формирующие пакеты из полотна. Полотно прижимается к барабану (и сварочным планкам) прижимным полотном с покрытием Teflon®. Расстояние между сварными швами, формируемыми барабаном, зависит от длины пакета (для пакетов, формируемых один за другим) или ширины пакета (для пакетов, формируемых боковыми сварными швами). Пакеты, изготавливаемые последовательно друг за другом, формируются одним сварным швом на барабане, а пакеты, располагающиеся при изготовлении поперек полотна, формируются двумя сварными швами. Диаметр барабана может быть изменен и/или не все сварочные планки могут быть включены для задания расстояния между сварными швами, а значит, и размера пакета.

В известной машине, показанной на Фиг.1, после того, как полотно сходит с барабана, оно направляется к дисковому ножу, который создает перфорацию между пакетами, либо разделяет соседние пакеты. Когда изготавливаемые пакеты расположены друг за другом, перфорация размещается вблизи единого сварного шва таким образом, что когда пакеты разделяются, перфорация и перфорированный конец оказываются верхом одного пакета, а сварной шов оказывается днищем соседнего пакета при концевом сварном шве, либо боковыми сторонами соседних пакетов при боковых швах. В идеальном случае, расположение перфорации вблизи сварного шва позволяет уменьшить отходы, хотя практически достигнуть этого непросто. Если пакеты при формировании расположены рядом поперек полотна, перфорация выполняется между парой сварных швов. Сварной шов должен быть с обеих сторон перфорации, поскольку по бокам оба пакета должны быть заварены. Полотно между парой сварных швов уходит в отходы. Таким образом, два сварных шва должны быть расположены вблизи друг к другу для сведения отходов к минимуму, хотя на практике это также выполнить трудно.

Контроллер связан с различными узлами для управления скоростью, положением и т.д. Могут быть использованы датчики, различающие печать на поверхности полотна при формировании сварных швов и/или совмещении перфорации (нанесении перфорации в нужном месте) со сварным швом. Кроме того, датчики могут обнаруживать сварные швы для нанесения перфорации в нужном месте. Обнаружение сварного шва вызывает трудности. Известный пример системы, где обнаруживаются сварные швы, описан в патенте US 6792807, включенном в настоящее описание посредством ссылки. Если перфорация оказывается расположенной слишком близко к одному из сварных швов, сварной шов может прорваться, а пакет становится негодным.

Из-за сложности обнаружения сварного шва, при изготовлении пакетов получается много отходов, либо портятся пакеты. Стоимость полотна, ушедшего в отходы (т.е. материала полотна между сварным швом и смежной с ним перфорацией), либо полотна, потраченного на изготовление испорченного пакета, может быть достаточно большой, особенно в случае высокопроизводительных пакетоделательных машин, где в час изготавливается огромное количество пакетов.

Другим недостатком известных машин является то, что перфорация может быть перекошена относительно сварных швов, поскольку перфорирование выполняется внизу по ходу полотна, а полотно может смещаться или растягиваться. Кроме того, перфорационный инструмент требует регулировки каждые несколько дней для обеспечения нормальной работы. Как правило, острые механические лезвия не допускают регулировки с целью изменения силы перфорации, и они отличаются дороговизной, сложностью конструкции и эксплуатации.

В пакетоделательных машинах другого типа, например, машинах с прерывистым движением (не роторные барабанные машины) используется оплавление шва и отрезание или перфорирование одновременно, однако скорость не превышает примерно 300 фут/мин (1,52 м/с) из-за возвратно-поступательного движения и времени выдержки, и возникают сложности с укладкой свободно висящих пакетов. В других машинах с прерывистым движением, например, CMD Icon™, используются сварочные планки со встроенным зубчатым лезвием. В машине CMD СМ300™ используется колебательное движение сварочных планок со встроенным зубчатым лезвием. Обычно машины с прерывистым движением не обладают такой производительностью, как машины с вращающимся барабаном непрерывного действия, и поэтому изготавливают меньше пакетов за час работы.

В некоторых известных роторных пакетоделательных машинах создается два параллельных сварных шва и перфорация между ними, по мере того как пленка движется с барабаном. Примером могут служить патент US 6635139, выданный Bonn и др., и более ранняя связанная с ним заявка US 2007-0167304 Selle и др., опубликованная как патент US 7445590 4 ноября 2008 г., которые включены в настоящее описание путем ссылки.

Соответственно существует потребность в создании способа изготовления пакетов, и соответствующего устройства, с улучшенной способностью размещения перфорации вблизи сварных швов. В предпочтительном варианте, это может быть выполнено без использования расположенного внизу по ходу движения полотна лезвия, что позволит избежать связанных с таким расположением проблем. Кроме того, желательно решить задачу с использованием машины с непрерывным движением, с тем, чтобы избежать невысокой скорости и сложностей, присущих машинам с прерывистым движением.

Раскрытие изобретения

Согласно первой особенности изобретения, пакетоделательная машина включает секцию ввода, вращающийся барабан и секцию вывода, причем полотно движется от секции ввода к вращающемуся барабану и к секции вывода. Вращающийся барабан включает по крайней мере одну сварочную планку, которая имеет единую сварочную зону, формирующую один сварной шов, и также включает зону разупрочнения в пределах первой сварочной зоны, чем формируется разупрочненная зона внутри единого сварного шва.

Согласно второй особенности изобретения, пакет изготавливается посредством приема полотна, формирования на полотне единого сварного шва с использованием сварочной планки на вращающемся барабане и формирования разупрочненной зоны внутри единого сварного шва. Разупрочненная зона формируется в течение по крайней мере части времени формирования первого сварочного шва.

Согласно третьей особенности изобретения, перфоратор для роторной пакетоделательной машины представляет собой вставку для вращающегося барабана, включающего единую сварочную зону и зону разупрочнения внутри единой сварочной зоны. Он может быть встроен, либо не встроен в существующие машины.

Согласно другой особенности изобретения, пакетоделательная машина включает секцию ввода, вращающийся барабан и секцию вывода, предназначенную для получения полотна от вращающегося барабана. Вращающийся барабан имеет по крайней мере одну сварочную планку, включающую сварочную зону, формирующую единый сварной шов, и нить накала, выполняющую роль зоны разупрочнения внутри сварочной зоны, которая формирует разупрочненную зону внутри единого сварного шва. На по крайней мере части по крайней мере одной сварочной зоны имеется разделяющий слой.

Зона разупрочнения представляет собой нагретый перфоратор и/или включает нить накала и/или тонкопленочный нагреватель, согласно различным вариантам выполнения.

К нити накала присоединен источник питания, имеющий регулируемые напряжение или мощность, и/или в других вариантах выполнения используется импульсное питание и/или обратная связь.

Нить накала, в различных вариантах выполнения, представляет собой никель-хромовый провод с высоким сопротивлением, содержащим, в предпочтительном варианте, примерно 80% никеля и 20% хрома, и/или тонкопленочный нагреватель, и/или резистивный нагреватель, и/или располагаемый так, чтобы иметь прерывистый контакт с полотном, и/или имеет сопротивление примерно 4 Ом/фут (13,12 Ом/м), и/или расположенный во вставке и/или патроне на сварочной планке.

Вставка состоит из слюды Muscovite®, слюды Phlogopite®, композита Glastherm®, или аналогичного электроизоляционного материала, и/или, в других вариантах выполнения, имеет группу отверстий, расположенных по линии в поперечном направлении.

Единый сварной шов проходит, в разных вариантах выполнения, максимум 0,125 (3,175 мм), 0,25 (6,35 мм) или, самое большее, 0,75 дюйма (19,05 мм) в направлении движения полотна в машине.

Зона разупрочнения, в разных вариантах выполнения, расположена так, чтобы создать линию пониженной прочности с переменным снижением прочности, и/или является разделительной зоной, и/или включает нагревательную пленку, и/или включает зубчатое лезвие, и/или включает ряд игл, и/или включает источник направленного на ленту воздуха, и/или включает источник вакуума.

Согласно другому варианту выполнения изобретения, зубчатое лезвие сделано отводящимся.

В различных вариантах выполнения, первая сварочная зона включает группу температурных зон с независимым управлением температурой, которые позволяют выполнять боковые сварные швы и сварные швы под затягивающую тесьму, и/или включают по крайней мере две параллельные сварочные подзоны, проходящие поперек направления движения полотна, и зону перфорации, расположенную между по крайней мере двумя параллельными сварочными подзонами.

В различных вариантах выполнения, единая сварочная зона включает группу температурных зон с независимым управлением температурой, которые позволяют выполнять боковые сварные швы и сварные швы под затягивающую тесьму, и/или включают нагревательные патроны с группой зон нагрева, и/или включают источник воздуха, предназначенный для охлаждения по крайней мере части единой сварочной зоны, и/или включают по крайней мере одно отверстие, направляющее нагретый воздух на ленту, и/или включают по крайней мере один источник ультразвуковой энергии, СВЧ-энергии, и/или теплового излучения.

В других вариантах выполнения, прижимное полотно предназначено для прижатия полотна к вращающемуся барабану и может быть выполнено из полиэфирного материала с кремнийорганическим слоем, который соприкасается с полотном.

В другом варианте выполнения, вращающийся барабан имеет регулируемый диаметр.

Формирование разупрочненной зоны занимает меньше времени, чем формирование первого сварного шва, и в различных вариантах выполнения занимает примерно половину времени формирования первого сварного шва.

В других вариантах выполнения, формование разупрочненной зоны включает формование линии с повсеместно пониженной прочностью, и/или формование перфорации, и/или формование линии с пониженной прочностью с переменной прочностью, и/или разделение соседних пакетов, и/или приложение вакуума к полотну, и/или подачу воздуха на полотно.

В различных вариантах выполнения, формование перфорации включает нагревание проволоки, и/или использование резистивного нагревателя, и/или использование нагревательной пленки, и/или соприкосновение полотна с зубчатым лезвием, которое может отводиться, либо не отводиться после выполнения перфорации; и/или соприкосновение полотна с рядом игл, и/или формование вспомогательного сварного шва, прилегающего к перфорации.

В других вариантах выполнения, к нити накала подводится питание от источника с регулируемым напряжением, и/или импульсным напряжением.

В различных вариантах выполнения, отслеживается сигнал, показывающий разогрев нити накала, и подводимая мощность регулируется в зависимости от этого сигнала.

Единый сварной шов занимает, в разных вариантах выполнения, максимум 0,125 (3,175 мм), 0,25 (6,35 мм) или, самое большее, 0,75 дюйма (19,05 мм) в направлении движения полотна в машине.

В другом варианте выполнения, при формировании единого сварного шва по крайней мере две параллельные сварочные подзоны приводятся в тепловой контакт с полотном, а при формировании разупрочненной зоны, зона разупрочнения, располагающаяся между параллельными сварочными подзонами, приводится в тепловой контакт с полотном.

В различных вариантах выполнения, единый сварной шов имеет группу температурных зон с независимой регулировкой температуры, и/или с охлаждением, и/или формирующихся с использованием энергии ультразвука, СВЧ энергии, и/или теплового излучения.

В соответствии с другими вариантами выполнения, сварочная зона состоит из нити накала, электроизолирующего слоя/разделяющего слоя, слоя материала Glastherm или слюдяного слоя, и алюминиевого блока (в таком порядке), где нить накала и электроизолирующий слой/разделяющий слой входят в соприкосновение с пленкой.

В различных вариантах выполнения, разделяющий слой может быть выполнен из ленточного материала, например, Kapton® и/или Teflon®, а стежки нити накала вшиты в сварочную зону и/или материал расположен под нитью накала.

В других вариантах выполнения, поверхность сварочной зоны, соприкасающаяся с пленкой, может быть в форме наконечника или дуги.

В одном варианте выполнения, сварочная зона и/или зона разупрочнения включают участок шва под затягивающую тесьму, где разделяющий слой на участке шва под затягивающую тесьму поднят по отношению к остальной части сварочной зоны.

В одном варианте выполнения, сварочная зона может представлять собой нагреватель из алюминиевого блока.

В одном варианте выполнения, нить накала расположена внутри и между отверстиями группы отверстий в нагревателе из алюминиевого блока.

В соответствии с другими вариантами выполнения, сварочная зона состоит из двухсторонней ленты, нагревателя, теплопроводного слоя, нити накала и разделяющего слоя (в таком порядке), где разделяющий слой входит в соприкосновение с пленкой.

Другие важные признаки и преимущества изобретения будут очевидны для специалиста при ознакомлении с приведенными чертежами, подробным описанием и приложенной формулой.

Краткое описание чертежей

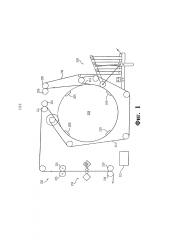

На Фиг.1 представлена известная пакетоделательная машина.

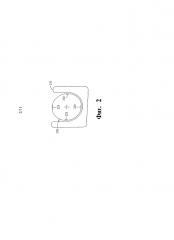

На Фиг.2 представлен вращающийся барабан, в соответствии с настоящим изобретением.

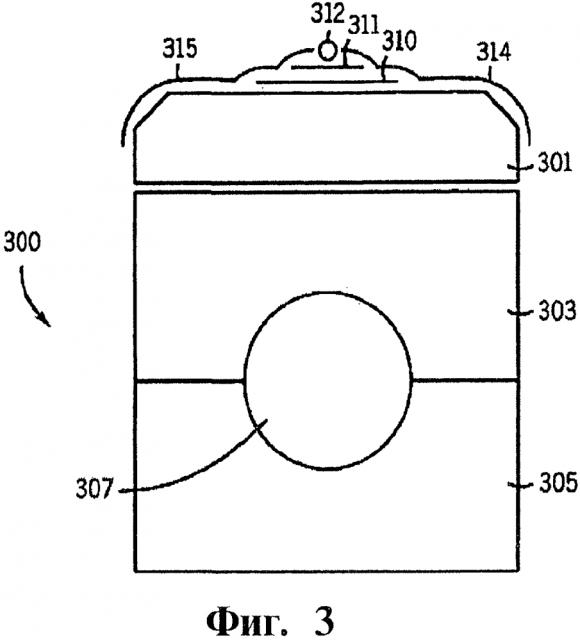

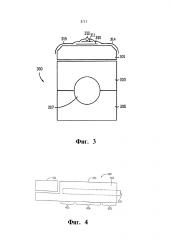

На Фиг.3 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением.

На Фиг.4 представлен вид сбоку сварочной планки, в соответствии с настоящим изобретением.

На Фиг.5 представлен вид сверху сегмента сварочной планки, показанной на Фиг.3.

На Фиг.6 представлен вид сверху вставки/наконечника, в соответствии с настоящим изобретением.

На Фиг.7 представлен вид сбоку вставки, показанной на Фиг.6.

На Фиг.8 представлен сварной шов с разупрочненной зоной, в соответствии с настоящим изобретением.

На Фиг.9 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением.

На Фиг.10 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением.

На Фиг.11 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением.

На Фиг.12 представлен вид с торца сварочной планки, в соответствии с настоящим изобретением.

На Фиг.13 представлен вид с торца сварочного узла/перфоратора, в соответствии с настоящим изобретением.

На Фиг.14 представлен сварной шов с разупрочненной зоной, в соответствии с настоящим изобретением.

На Фиг.15 представлен перспективный вид сегмента сварочной планки, в соответствии с настоящим изобретением.

На Фиг.16 представлен перспективный вид сегмента сварочной планки, в соответствии с настоящим изобретением.

На Фиг.17 представлен вид сверху части сегмента сварочной планки, показанной на Фиг.16.

На Фиг.18 представлен вид с торца наконечника, который может быть использован со сварочной планкой, показанной на Фиг.16 и 17.

Подробно рассматривая по крайней мере один вариант выполнения изобретения, следует иметь в виду, что выполнение изобретения не ограничено деталями конструкции и расположением компонентов, представленных в приведенном описании или на чертежах. Изобретение может иметь другие варианты выполнения, либо может использоваться или осуществляться различными способами. Кроме того, необходимо понимать, что используемые здесь выражения и термины соответствуют задачам описания и не могут рассматриваться как ограничительные. Одинаковые обозначения используются для одних и тех же компонентов.

Осуществление изобретения

Хотя настоящее изобретение будет описано на примере конкретной пакетоделательной машины, с самого начала следует понимать, что изобретение может быть выполнено также и с другими машинами, и с использованием других компонентов. В настоящем описании, пакетоделательная машина включает машину, используемую для изготовления пакетов, например, пакетов с затягивающей тесьмой, пакетов без затягивающей тесьмы и других пакетов. В настоящем изобретении могут быть использованы любые секции ввода (например, узлы размотки и узлы с плавающими валиками) и любые секции вывода (например, намоточные устройства, фальцевальные устройства). Пакеты могут состоять из традиционных полимерных материалов, других материалов, например, крахмала, полиактовой кислоты, целлюлозы, полиоксиалконатов и лигнина, и/или могут быть биоразлагаемыми, поддающимися биохимическому распаду и др., например, Mater-Bi®, Ecoflex®, Ecovio®, Bioplast GF106®.

В общих чертах работа роторных пакетоделательных машин показана на Фиг.1. Известная роторная пакетоделательная машина 100 непрерывно перерабатывает пленку/полотно 201, используя узел 203 с плавающими валиками, пару валиков 205 и 206 подачи на барабан (элементы 203-206 составляют часть секции ввода), сварочный барабан 208, пару валиков 210 и 211 отвода от барабана, прижимное полотно 213, пару валиков 215 и 216 подачи в резак, резак 218 (это может быть любое устройство обработки полотна, например, перфоратор, резак, вырубной нож, перфорирующее устройство, фальцевальное устройство), пару валиков 219 и 220 отвода от резака (элементы 210-220 составляют часть секции вывода) и контроллер 221. Секция ввода, в данном примере, включает часть пакетоделательной машины, куда поступает полотно, например, узел размотки рулона и узел с плавающими валиками. Секция вывода, в данном примере, включает узлы обработки полотна после нанесения на него сварных швов, например, перфораторы, намоточные устройства, фальцевальные устройства и др.

Полотно подается на барабан 208 через узел 203 с плавающими валиками. На барабане 208 имеется группа сварочных планок 209. Сварочные планки нагреты и создают сварные швы, формирующие пакеты из полотна 201. Полотно 201 прижимается к барабану 208 (и сварочным планкам) прижимным полотном с покрытием Teflon®. Расстояние между сварными швами, формируемыми барабаном, зависит от длины пакета (для пакетов, формируемых один за другим) или ширины пакета (для пакетов, формируемых боковыми сварными швами). Пакеты, изготавливаемые последовательно друг за другом, формируются одним сварным швом на барабане, а пакеты, располагающиеся при изготовлении поперек полотна, формируются двумя сварными швами. Диаметр барабана может быть изменен и/или не все сварочные планки могут быть включены для задания расстояния между сварными швами, а значит, и размера пакета.

В известной машине, показанной на Фиг.1, после того, как полотно 201 сходит с барабана 208, оно направляется к дисковому ножу 218, который создает перфорацию между пакетами, либо разделяет соседние пакеты. Когда изготавливаемые пакеты расположены друг за другом, перфорация размещается вблизи единого сварного шва таким образом, что когда пакеты разделяются, перфорация и перфорированный конец оказываются верхом одного пакета, а сварной шов оказывается днищем соседнего пакета при концевом сварном шве, либо боковыми сторонами соседних пакетов при боковых швах. В идеальном случае, расположение перфорации вблизи сварного шва позволяет уменьшить отходы, хотя практически достигнуть этого непросто. Если пакеты при формировании расположены рядом поперек полотна, перфорация выполняется между парой сварных швов. Сварной шов должен быть с обеих сторон перфорации, поскольку по бокам оба пакета должны быть заварены. Полотно между парой сварных швов уходит в отходы. Таким образом, два сварных шва должны быть расположены вблизи друг к другу для сведения отходов к минимуму, хотя на практике это также выполнить трудно.

Контроллер 221 связан с различными узлами для управления скоростью, положением и т.д. Могут быть использованы датчики, различающие печать на поверхности полотна при формировании сварных швов и/или совмещении перфорации (нанесении перфорации в нужном месте) со сварным швом. Кроме того, датчики могут обнаруживать сварные швы для нанесения перфорации в нужном месте.

В целом, настоящим изобретением предусматривается роторная пакетоделательная машина, имеющая секцию ввода, секцию барабана и секцию вывода. При движении пленки вместе с вращающимся барабаном, формируется единый сварной шов, и внутри этого единого сварного шва формируется перфорация или линия разупрочнения. Таким образом, единый сварной шов, внутри которого сделана перфорация, формирует швы для двух смежных пакетов.

В предпочтительном варианте, единый сварной шов создается в единой сварочной зоне. В альтернативном варианте, единая сварочная зона может быть создана с использованием двух сварных швов, которые сплавляются, образуя единый сварной шов, либо единую сварочную зону. В любом случае, единый сварной шов состоит из двух параллельных сварочных подзон, при этом перфорация или разупрочненная зона находятся внутри единого сварного шва. Могут быть использованы и другие технологии закупоривания. Единый сварной шов может сочетаться с другими вариантами выполнения, например, сварными швами с подгибом или под затягивающую тесьму, или швами с переменной прочностью и перфорацией, и др.

Сварные швы и перфорация могут формироваться за более короткое время, чем время прохождения пленки по барабану. Например, полотно на роторной пакетоделательной машине может находиться в контакте с барабаном менее половины оборота барабана, а перфорация может формироваться за четверть оборота барабана. Сварочная планка включает сварочную зону и воздействует теплом при вращении барабана, формируя при этом единый сварной шов.

Используемые в данном варианте выполнения сварочные планки включают узел, например, находящийся на вращающемся барабане, который воздействует теплом на полотно и сваривает его, и направляющие механизмы, перфораторы и др. Сварочная зона, в данном варианте, включает часть сварочной планки, которая создает сварной шов. В данном варианте, "внутри сварочной зоны" имеется в виду "внутри границ единой сварочной зоны". В данном варианте, "внутри единого сварного шва" имеется в виду "внутри границ единого сварного шва". Единый сварной шов, в данном варианте, включает участок пленки, который расплавлен для образования сварного шва без не сваренных частей, который имеет значительную протяженность в направлении, поперечном направлению движения полотна в машине. Единый сварной шов может иметь небольшие пробелы в сварном шве, сделанные преднамеренно или непреднамеренно, и может иметь одну или более подзон.

Сварочные планки могут иметь независимо управляемые температурные зоны в направлении, поперек направлению движения полотна, например, для подведения большего количества тепла к части полотна с подгибом, либо части бокового сварного шва под затягивающую тесьму. Независимо управляемые температурные зоны, в данном варианте, включают температурные зоны вдоль сварочной зоны, температурой которых можно управлять или устанавливать различной величины.

Перфоратор или зона разупрочнения устанавливается внутри единой сварочной зоны и может быть частью наконечника или вставки. При формировании сварного шва, зона разупрочнения создает перфорацию или разупрочненную зону. Перфорация может быть создана нагревом, излучением или механическим контактом. Зона разупрочнения, в данном варианте, включает часть сварочной планки, которая создает разупрочненную зону. Разупрочненная зона, в данном варианте, включает участок на полотне со сниженной прочностью, например, перфорацией, либо часть полотна, которая расплавляется или выжигается.

В альтернативном варианте, наконечник может включать разделительную зону для разделения смежных пакетов. Для этого обычно требуется больше тепла, чем для разупрочнения или перфорирования. Разделительная зона, в данном варианте, включает часть сварочной планки, которая разделяет смежные пакеты. В одном варианте выполнения, для модернизации существующих машин на имеющуюся сварочную планку помещается наконечник или вставка, либо производится замена сварочных планок сварочными планками, конструкция которых включает зоны разупрочнения, например, вставки.

Таким образом, перфорация находится постоянно и точно в пределах единого сварного шва, который формирует края смежных пакетов. Используется меньше пленки, поскольку расстояние между парой боковых швов меньше. В то время как обычные известные пакетоделательные машины имели расстояние между боковыми сварными швами, равное дюйму, в предпочтительном варианте создается единый шов шириной примерно 0,65 дюйма (16,51 мм), без зазора между сварным швом и кромкой пакета. Таким образом, каждый пакет имеет ширину сварного шва около 0,325 дюйма (8,255 мм). "Примерно", в данном варианте, включает величину, достаточно близкую к заданной величине, чтобы восприниматься как заданная величина.

Могут быть использованы самые разнообразные перфораторы, например, нить накала, нагревающая пленка, зубчатые лезвия и др. Нагревающая пленка, в данном варианте, включает пленку, используемую для воздействия теплом на определенную зону. Сила перфорации может регулироваться управлением количества тепла (или давления), приложенного в перфораторе. Перфорация может быть четко выражена, как линия наименьшей прочности, или как линия пониженной прочности с переменной прочностью. Линия пониженной прочности с переменной прочностью, в данном варианте, включает переменную прочность полотна по линии или кривой, например, перфорацию или, например, линию, по которой полотно не удалено, но чередуются зоны низкой и высокой прочности.

Нагреваемый перфоратор может включать проволоку, имеющую прерывистый контакт с полотном для создания перфорирующей последовательности. Прерывистый контакт между полотном и сваривающим или, в данном варианте, перфорирующим элементом, включает контакт полотна с этим элементом в некоторых местах и отсутствие контакта в других местах, например, чередование наличия и отсутствия контакта вдоль линии, направленной поперек направления движения полотна в машине.

Нагреваемый перфоратор, в данном варианте, включает устройство, в котором для перфорации используется тепловая энергия через посредство контакта, конвекции, кондуктивного или радиационного нагрева. Нить накала, в данном варианте, представляет собой проволоку, используемую для нагревания, например, пропусканием через нее электрического тока. Радиационное нагревание, в данном варианте, включает тепло в форме электромагнитного излучения, ультразвукового излучения, теплового излучения и др.

В качестве прижимного полотна могут использоваться прижимные полотна, известные в уровне техники, хотя предпочтительный вариант выполнения включает прижимное полотно, представляющее собой бесконечную полосу двухслойного полиэфирного материала, покрытого сверху шлифованным слоем кремнийорганического материала Silam K® (55 единиц твердости по дюрометру) толщиной 1/32 дюйма. В различных вариантах выполнения, возможно использование и других прижимных полотен, которые, в предпочтительном варианте, способны выдерживать высокие прерывистые температуры (600-800°F) 315-427°C, достигаемые при прожигании перфорации, и которые обладают хорошими разделяющими характеристиками, что не позволяет пленке прилипать к полосе, например, Teflon®, кремнийорганические материалы, гибридные материалы и др. В другом варианте используется тиснение тонкой тканой сетки в поверхности кремнийорганического материала прижимного полотна. В результате на пленке появляется отпечаток, который может способствовать сварке или перфорированию, и также улучшает характеристики разделения. В одном варианте используется прижимное полотно, верхний слой которого представляет собой кремнийорганическую резину толщиной 0,03-0,012 дюйма (0,762-0,3048 мм) с матовой поверхностью, твердостью 50-90 единиц по шкале А Шора, обработанную порошком талька. В другом варианте выполнения используется прижимное полотно с тиснением тонкой ткани (бугристой или текстурированной), например, прижимное полотно из кремнийорганической резины Habasit® WVT-136, в результате чего в местах давления "бугров" прожигается пластик, образуя разупрочненную зону.

На Фиг.2 представлен барабан 200, в соответствии с настоящим изобретением. Барабан 200 включает четыре сварочные планки 229 и прижимное полотно 230, прижимающее полотно или пленку к барабану 200 и сварочным планкам 229. Барабан 200 функционирует в основном так же, как и известный барабан, однако сварочные планки 229 теперь включают перфоратор.

В предпочтительном варианте барабан 200 аналогичен барабану из машины CMD 1270GDS Global Drawtape System® и имеет время выдержки сварки, равное примерно 0,5 с при скорости протяжки 600 фут/мин (3,04 м/с), при этом диаметр барабана может изменяться, что позволяет просто менять повторяющуюся на барабане длину изделия. На барабане имеется четыре сварочные планки, равномерно размещенные по окружности и перекрывающие 50 дюймов (1270 мм) ширины полотна. Такой барабан может быть использован для изготовления, например, вкладышей для урн или мешков для мусора. На других барабанах может быть больше или меньше сварочных планок, они могут иметь диаметр больше или меньше, либо большую или меньшую ширину полотна.

На Фиг.3 показан вид с торца сварочной планки 300, в соответствии с предпочтительным вариантом выполнения. Сварочная планка 300 включает наконечник 301 и части 303 и 305. В предпочтительном варианте, нагревательный патрон 307 расположен в разъемных частях 303 и 305 планки, что облегчает замену патрона 307.

В предпочтительном варианте, наконечник 301 имеет ширину 0,65 дюйма для формирования единого сварного шва такой ширины. Два куска полиамидной ленты 310 и 311 (каждая толщиной 0,003 дюйма (0,0762 мм)) приклеены к наконечнику 301, посередине относительно направления движения полотна. Перфорирующая нить 312 накала расположена на наконечнике 301 (в предпочтительном варианте, вводится стежками в наконечник 301), поверх лент 310 и 311. Ленты 310 и 311 предназначены для установки перфорирующей нити накала на необходимой высоте для получения требуемого давления (на пленку между нитью 312 накала и прижимным полотном) для создания перфорации. Ленты 310 и 311 имеют различную ширину для обеспечения более постепенного перехода по высоте от наконечника к нити накала. Этим обеспечивается однородность и целостность единого сварного шва, создаваемого сварочной планкой 300. В предпочтительном варианте, лента 311 имеет поперечный размер 0,25 дюйма (6,35 мм), а лента 310-0,38 дюйма (9,652 мм). В предпочтительном варианте, ленты 310 и 311 выполнены из полиамида, для обеспечения компромисса между хорошим разделением и износостойкостью (часто приходится выбирать между лучшим отделением пленки и лучшей износоустойчивостью ленты).

На поверхности наконечника 301 поверх лент 310 и 311 помещены две тефлоновые ленты 314 и 315, для улучшения отделения пленки и для создания однородного единого сварного шва. В предпочтительном варианте, ленты 314 и 315 имеют толщину 0,002 дюйма (0,05 мм).

В предпочтительном варианте, сварочная планка 300 имеет равномерную температуру на заданной ширине полотна, с независимо управляемой температурой в зоне на краю для создания бокового сварного шва одновременно с созданием сварного шва под затягивающую тесьму посредством планки 401.

В предпочтительном варианте, нить 312 накала выполнена из сплава NiCr, может подсоединяться к источнику питания постоянного или переменного тока и может состоять из группы проволок, например, для подачи большего количества тепла на участок шва под затягивающую тесьму. Эти проволоки могут представлять собой отдельные проволоки со своими отдельными источниками питания, параллельные проволоки, или последовательно соединенные отрезки проволок. Энергия к нити накала может подаваться постоянно, включаться импульсами, либо уровень мощности питания может изменяться по-другому. При надлежащей продолжительности циклов включения импульсов обеспечивается охлаждение сварных швов до момента схода полотна с барабана, что облегчает отделение полотна от сварочной планки.

Нить 312 накала из NiCr вшивается стежками в наконечник 301 таким образом, что проволока 312 имеет прерывистый контакт с полотном (например, зоны контакта, где пленка выжигается, и зоны отсутствия контакта, где пленка не выжигается, для создания перемычек перфорации). В предпочтительном варианте, в нить 312 накала из NiCr подается импульс питания в течение первой половины времени выдержки (время, когда полотно прижато к сварочной планке), и нить остывает в течение второй половины времени выдержки с тем, чтобы перфорация не была расплавлена при отделении полотна от перфоратора. Этим обеспечивается большая прочность полотна, ослабляется прилипание пленки к проволоке и устраняется возможность заплавления перфорации.

В предпочтительном варианте выполнения, нагревательный патрон 307 представляет собой намотанный на заказ источник нагрева, например, по типу источников, поставляемых Watlow® или Thermal Corp. Распределением температуры для конкретных или различных комбинаций установки температуры (особенно необходимо в случае тонких пленок) можно управлять, используя сжатый воздух, охлаждающий горячие зоны, как это описано ниже. В разных вариантах выполнения, воздушное охлаждение также используется для разделения различных температурных зон, расположенных рядом друг с другом, но в которых установлены сильно различающиеся температуры, например, 300°F (148,9°C) (планка 304) для боковых сварных швов и 450°F (232,2°C) (планка 401) для швов под затягивающую тесьму.

На Фиг.4 представлен вид сбоку сварочной планки 300. В предпочтительном варианте выполнения, сварочная планка 300 включает первую температурную зону 401 для шва под затягивающую тесьму (или для подгиба) и вторую температурную зону 402 для создания бокового сварного шва. Температурная зона 402 может включать группу температурных зон 403, 404, 405.

На Фиг.5 представлен вид сверху наконечника 301 сварочной планки 300, показанной на Фиг.3, которая создает единый сварной шов, с перфорацией или разупрочненной зоной внутри него. Сварочная планка 300 может представлять собой широко известную сваро