Способ получения паяного соединения молибдена и графита

Иллюстрации

Показать всеИзобретение может быть использовано для получения термостойкого паяного соединения молибден–графит, в частности для изготовления анодов рентгеновских трубок. Формируют сборку из молибденовой и графитовой деталей и уложенного между ними припоя. Нагревают сборку в вакуумной печи с резистивным нагревом до температуры пайки 1350°С со скоростью нагрева 20°С/мин. Выдерживают при этой температуре 30 мин и охлаждают до температуры 900°С со скоростью охлаждения 20°С/мин, после чего охлаждают паяемую сборку до комнатной температуры со скоростью остывания печи. В качестве припоя используют быстрозакаленный порошковый припой, содержащий компоненты в следующем соотношении, мас. %: ниобий 7-10, цирконий 38-42, бериллий 1,2-1,7, титан - остальное. На поверхность графитовой детали могут быть нанесены концентрические круговые насечки треугольного поперечного сечения с шагом не менее 0,4 мм и не более 0,6 мм, высотой не менее 0,1 мм и не более 0,3 мм. Техническим результатом является повышение термостойкости и прочности паяного соединения молибдена и графита при снижении токсичности используемого припоя. 1 з.п. ф-лы, 7 ил., 2 пр.

Реферат

Изобретение относится к области пайки, а именно к способам пайки, которые могут быть использованы для создания термостойкого паяного соединения молибден-графит в различных отраслях техники и в частности для изготовления анодов рентгеновских трубок.

Из уровня техники известны различные способы пайки молибдена и графита.

В источнике [F. Wesner и другие, Protecting limiters for the asdex upgrade irch antennae, Fusion Technology 1992: Proceedings of the 17th Symposium on Fusion] указано на существующий способ соединения молибдена и графита пайкой припоем системы Ag-Cu-Ti при температуре пайки 890°С методом вакуумной печной пайки. Данная технология применяется для изготовления лимитера термоядерного реактора, где графитовый элемент обращен к плазме. Температура эксплуатации паяного соединения зависит от многих параметров, в том числе от геометрических размеров паяемых элементов и обычно не превышает 800°С. Припой содержит медь, что негативно сказывается на термостойкости паяного соединения, так как медь не растворяется в молибдене и не взаимодействует с графитом и, как следствие, остается в паяном шве. К тому же основной материал используемого припоя - серебро, что делает эту технологию достаточно дорогой.

В патенте US 4990402 А заявлен способ соединения молибденового сплава TZM (сплав молибдена с небольшими добавками титана, циркония и углерода) и графита. Пайку осуществляли припоем 70Ag-27Cu-3Ti при температуре пайки 850°С в вакууме. Отмечено, что сам по себе способ соединения дорогой и не гарантирует работоспособность при температурах выше температуры пайки из-за наличия меди в составе припоя.

В источниках [Z. Mirski, Brazing a graphite composite to molybdenum alloy TZM using active copper-based filler metals with chromium additive, ARCHIVES OF METALLURGY AND MATERIALS Volume 56, 2011, Issue 3] и [The effect of the reactive zone in graphite CFC 222 and TZM molybdenum-alloy brazed joints, Z. MIRSKI, Welding International 2007 21 (0) 284-287] описана пайка молибденового сплава TZM и углекомпозита CFC222 (который подобен графиту по химическим свойствам, но отличается структурой) припоями Cu-1% Cr с добавками титана и циркония. Указано, что пайку осуществляли при температуре 1150°С в течение 5 минут в вакууме. В статье на изображениях видно, что припой остается в паяном шве. Так как припой практически полностью состоит из меди, данный способ соединения не позволяет получить термостойкое паяное соединение.

В статье [Brazing graphite to metals, A new palladium-base brazing alloy for nuclear energy applications, Platinum Metals Rev., 1967, 11, (4)] указано, что пайку молибдена и графита возможно осуществлять припоем 60Pd-35Ni-5Cr при температуре пайки 1250°С в вакууме. Паяный шов, полученный с помощью этого способа, характеризуется высокой коррозионной стойкостью в солях тория и урана. Однако высокое содержание никеля не обеспечивает термостойкость паяного соединения выше температуры пайки, так как никель плохо растворим в молибдене и не взаимодействует с графитом (не образует тугоплавких карбидов), основной элемент припоя - палладий - является драгоценным металлом, следовательно, данный способ соединения характеризуется высокой ценой.

В статье [NON-DESTRUCTIVE EVALUATION OF BRAZED JOINTS BY MEANS OF ACOUSTIC EMISSION, H. TRAXLER1, W. ARNOLD2, W. KNABL1 and P. R÷DHAMMER1, PLANSEE Aktiengesellschaft, Technology Center, A-6600 Reutte, Austria 2 Fraunhofer Institute f,r Zerstrungsfreie Pr, Fverfahren (IZFP), D-66123 Saarbrcken, Germany] показано, что соединение молибденового сплава TZM и графита для изготовления анодов рентгеновских трубок возможно осуществлять контактно-реактивной пайкой цирконием в вакууме. При этом методе пайки требуется разогреть паяемые детали как минимум до температуры выше температуры эвтектики молибден-цирконий (1550°С). Охлаждение с таких температур приводит к образованию высоких термонапряжений в паяном соединении, что может влиять на его надежность. К тому же такое паяное соединение не является термостойким при температурах выше 1550°С, так как паяное соединение состоит из эвтектики Zr+Mo2Zr, которая имеет температуру плавления 1550°С. Высокая температура пайки вызывает высокий расход электроэнергии, а также вынуждает к более частому обслуживаю печных нагревателей, ввиду их повышенной изнашиваемости.

В патенте US 6421423 B1 описан способ пайки молибдена и графита для изготовления анода рентгеновской трубки. Пайка производится в два этапа, на первом этапе к графитовой детали припаивается тонкий лист молибдена. В качестве припоя используется чистый титан или цирконий. Вакуумную пайку проводят при температуре 1500-1600°С. Далее эту сборку припаивают к молибденовой детали с помощью припоя Ti-Cr-Be при температуре пайки 1110°С в течение 2-3 минут или припоем Ti-Si в течение 2-3 минут при температуре 1350°С. Выполнение двух операций технологически является сложной задачей, более затратной. К тому же на первом этапе требуется разогреть детали до очень высоких температур.

В описании патента РФ 2022394 (патент на анод рентгеновской трубки) указано, что был использован метод соединения молибденовой и графитовой детали с помощью вакуумной пайки системы штифтов припоями на основе титана, циркония, гафния. Однако нет никаких данных по точным составам припоев и режимам пайки.

В 1960-х - 1970-х в Ок-Риджской национальной лаборатории проводились работы по пайке молибдена и графита. В источниках [Progress report - brazing of ceramics, с. W. Fox] [Joining ceramics and graphite to other materials, a report by H.E. Pattee, R.M. Evans, and R.E. Monroe] [Brazing and bonding of columbium, molybdenum, tantalum, tungsten, and graphite, Defense metals information center Battelle memorial institute Columbus, Ohio] указано, что пайку молибдена и графита проводили с помощью припоев Ti-49Cu-2Be и Ti-48Zr-4Be в вакуумных печах. Пайку первым припоем проводили в течение 5 минут при температуре 980°С. Пайку вторым припоем проводили при температуре 1060°С в течение 10 минут. Недостатком указанного способа соединения молибдена и графита с помощью припоя Ti-49Cu-2Be является невозможность получения термостойкого соединения молибдена и графита из-за высокого содержания меди, недостатком получаемого с использованием данного способа паяного соединения является его низкая термостойкость.

В качестве прототипа предлагаемого изобретения выбран способ пайки молибдена и графита с помощью припоя Ti-48Zr-4Be (патент на припой US 3038249) при температуре 1060°С в течение 10 минут в вакуумной печи. Способ заключается в том, что:

1) между паяемыми деталями из молибдена и графита укладывают припой состава Ti-48Zr-4Be;

2) сборку помещают в вакуумную печь, печь откачивают до вакуума ~(1-5)×10-5 мм рт.ст.;

3) нагревают сборку до температуры пайки - 1060°С и выдерживают в течение 10 мин;

4) охлаждают паяемую сборку до комнатной температуры со скоростью остывания печи.

Следует отметить, что:

1) указанный в прототипе припой по химическому составу наиболее близок к используемому в заявленном способе;

2) температура пайки изделий из молибдена и графита в прототипе удовлетворяет требованию температуры пайки менее 1400°С, что позволяет паять молибден марки МЧ, без сопутствующей рекристаллизации, т.к. рекристаллизация может сильно ухудшить механические свойства молибдена (температура начала рекристаллизации молибдена марки МЧ - 1400°С [Исследование рекристаллизации промышленных марок молибдена С.В. Литовченко, В.М. Береснев, Т.В. Малыхина, Л.В. Гравнова Харьковский национальный университет имени В.Н. Каразина]);

3) время пайки в прототипе в одном порядке величины с временем пайки в заявленном методе.

Задача изобретения состоит в обеспечении возможности низкозатратного, термостойкого соединения молибдена (или молибденового сплава TZM) и графита при температуре пайки не выше 1400°С (температура рекристаллизации молибдена марки МЧ) в вакууме с получением паяного соединения, работоспособного (не распаивающегося) при температуре до 1650°С.

Техническим результатом изобретения является повышение термостойкости и прочности паяного соединения молибдена и графита, снижение токсичности используемого припоя.

Технический результат достигается тем, что способ получения паяного соединения молибдена и графита включает формирование сборки, включающей молибденовую и графитовую детали и уложенный между ними припой, нагревание сборки в условиях вакуума в вакуумной печи с резистивным нагревом, при этом сборку после помещения в вакуумную печь нагревают до температуры пайки 1350°С со скоростью нагрева 20°С/мин, при этой температуре выдерживают 30 мин, затем охлаждают сборку до температуры 900°С со скоростью охлаждения 20°С/мин, после чего охлаждают паяемую сборку до комнатной температуры со скоростью остывания печи, при этом в качестве припоя используют быстрозакаленный порошковый припой на основе сплава титана и циркония, при следующем соотношении компонентов припоя, в масс. %:

| Ниобий | 7-10 |

| Цирконий | 38-42 |

| Бериллий | 1,2-1,7 |

| Титан | остальное |

что позволяет выполнить пайку без введения в состав припоя меди и обеспечить снижение содержания токсичного бериллия в припое, обеспечить работоспособность паяного соединения при температурах до 1650°С за счет присутствия тугоплавких карбидов титана, циркония, ниобия в паяном шве.

Технический результат также достигается тем, что перед формированием сборки на поверхность графитовой детали наносят концентрические круговые насечки треугольного поперечного сечения с шагом не менее 0,4 мм и не более 0,6 мм, высотой не менее 0,1 мм и не более 0,3 мм, что обеспечивает увеличение площади контакта припоя с графитом, что способствует повышению прочности паяного соединения.

Сущность изобретения поясняется чертежами.

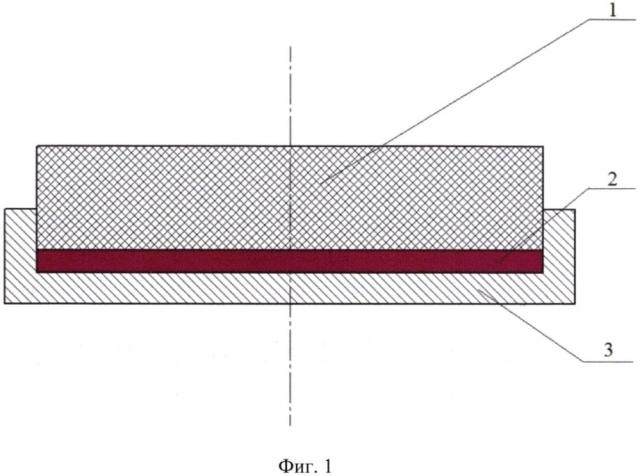

На фиг. 1 изображена схема расположения припоя и паяемых деталей.

На фиг. 2 показан снимок экспериментально полученной микроструктуры паяного соединения молибдена и графита с непрофилированной поверхностью.

На фиг. 3 изображена графитовая деталь с концентрическими насечками.

На фиг. 4 показан снимок экспериментально полученной микроструктуры паяного соединения молибдена и графита с профилированной поверхностью.

На фиг. 5 показан снимок экспериментально полученной при воспроизведении в лабораторных условиях известного способа соединения микроструктуры паяного соединения молибден-графит.

На фиг. 6 показан снимок экспериментально полученной микроструктуры паяного соединения молибдена и графита при увеличении 100 крат, известный из материалов Ок-Риджской национальной лаборатории.

На фиг. 7 показан снимок экспериментально полученной микроструктуры паяного соединения молибден-графит после термообработки при температуре 1500°С в течение 10 мин.

Паяное соединение, показанное на фиг. 1, содержит графитовую деталь 1, слой 2 порошкового припоя Ti-40Zr-8.5.Nb.-1.5Be, молибденовую деталь 3. В качестве паяемого материала графитовой детали 1 могут выступать, например, графит марок МПГ, АРВ. В качестве паяемого материала молибденовой детали 3 могут выступать молибден марки МЧ или TZM.

Способ получения паяного соединения молибдена и графита осуществляется следующим образом. В молибденовую деталь 3 с проточкой (проточка необходима для обеспечения размещения порошкового припоя) укладывается слой 2 порошкового припоя Ti-40Zr-8.5.Nb.-1.5Be в дозировке 0.05 г/см2. Поверх слоя 2 порошкового припоя размещается графитовая деталь 1 с непрофилированной (гладкой) поверхностью. После этого на графитовую деталь сборки помещается груз определенного веса (на чертеже не показан), позволяющий обеспечить прижимное усилие графитовой детали к молибденовой не менее 100 г и не более 200 г на 1 см2 паяемой площади.

Сборка помещается в вакуумную печь с резистивным нагревом (например, СШВЭ-25 или Xerion XVAC 1600). Затем производится откачка внутреннего объема печи до вакуума (1÷5)×10-5 торр и последующий нагрев до температуры пайки 1350°С со скоростью нагрева 20°С/мин, с последующей выдержкой 30 мин и охлаждением паяного изделия до температуры 900°С со скоростью охлаждения 20°С/мин. Последующее охлаждение до комнатной температуры проводят со скоростью остывания печи.

После окончания всех операций спаянная сборка извлекается из печи. Снимок микроструктуры паяного соединения, полученное при таком способе соединения, показано на фиг. 2 (1 - молибденовый элемент, 2 - паяный шов, 3 - графитовый элемент).

Для повышения прочности получаемого паяного соединения, способ получения паяного соединения молибдена и графита также может быть осуществлен с использованием предварительного профилирования графитовой детали 1, как это показано на фиг. 3. Для этого перед началом пайки на поверхность графитовой детали 1 наносятся концентрические насечки с шагом не менее 0.4 мм и не более 0.6 мм, высотой не менее 0.1 мм и не более 0.3 мм, выполненные с поперечным сечением в форме треугольника. Насечки могут выполняться, например, на токарном станке типа 16ВТ20-21.

После этого в молибденовую деталь 3 с проточкой (проточка необходима, для обеспечения размещения порошкового припоя) укладывается слой 2 порошкового припоя Ti-40Zr-8.5.Nb.-1.5Be в дозировке 0.125 г/см2. Поверх слоя 2 порошкового припоя размещается графитовая деталь 1 с профилированной поверхностью. Дальнейшая процедура пайки осуществляется так же, как и для случая графитовой детали с непрофилированной поверхностью. Изображение микроструктуры паяного соединения, полученной при таком способе соединения, показано на фиг. 4 (1 - графитовый элемент, 2 - паяный шов, 3 - молибденовый элемент).

Предложенный способ получения паяного соединения молибдена и графита позволяет обеспечить повышение термостойкости и прочности паяного соединения молибдена и графита, снижение токсичности используемого припоя.

Для сравнительного экспериментального доказательства достижимости названных технических результатов, известный из уровня техники способ получения паяного соединения молибдена и графита, описанный в источниках [Progress report - brazing of ceramics, с. W. Fox], [Joining ceramics and graphite to other materials, a report by H.E. Pattee, R.M. Evans, and R.E. Monroe], [Brazing and bonding of columbium, molybdenum, tantalum, tungsten, and graphite, Defense metals information center Battelle memorial institute Columbus, Ohio] был воспроизведен в лабораторных условиях НИЯУ «МИФИ». Для этого была получена быстрозакаленная лента припоя состава Ti-47.5Zr-4Be-1Al (% мас.) (Патент РФ №2517096 - 1% алюминия добавлялся для уменьшения склонности к образованию интерметаллидов бериллия). Проведена пайка молибдена с графитом быстрозакаленной лентой припоя Ti-47.5Zr-4Be-1Al (% мас.) в вакууме 5×10-5 мм рт.ст. в печи СШВЭ-25 по режиму: нагрев до температуры 1060°С со скоростью нагрева 20°С/мин, выдержка в течение 10 мин, охлаждение с печью. Получены результаты пайки, аналогичные, полученным в источнике [Progress report - brazing of ceramics, с. W. Fox]. Снимок микроструктуры паяного соединения молибден-графит, полученной в НИЯУ «МИФИ» при воспроизведении способа, показанный на фиг. 5 (молибденовый элемент - 1, графитовый элемент - 3, паяный шов - 2), соответствует снимку, известному из литературных источников и материалов Ок-Риджской национальной лаборатории и показанному на фиг. 6.

Затем, с целью изучения эволюции микроструктуры паяного соединения при высоких температурах, была проведена термообработка паяной сборки молибдена и графита, полученной по способу, указанному в прототипе и по режиму: нагрев в вакууме 5×10-5 мм рт.ст. до температуры 1500°С, выдержка в течение 10 мин со скоростью нагрева 20°С/мин, охлаждение с печью. Изображение микроструктуры паяного соединения после термообработки показано на фиг. 7 (1 - молибденовый элемент, 2 - паяный шов, 3 - графитовый элемент). Отмечено, что соединение после термообработки стало чрезвычайно хрупким (при резке образца на 2 части, одна из частей развалилась). Вторая часть была пригодна для исследования на электронном микроскопе. Между паяемыми элементами образовалась трещина, что может свидетельствовать о выкрашивании отдельных элементов паяного шва в процессе шлифовки. Предполагается, что в процессе термообработки происходило активное образования интерметаллидов и оксидов бериллия, обладающих высокой твердостью и низкой адгезией к паяемым элементам. Таким образом, очевидно, что по способу, описанному в прототипе, невозможно получить соединение, являющееся термостойким при температуре 1500°С (а значит, и при температуре 1650°С).

Заявляемый способ получения паяного соединения молибдена и графита позволяет существенно сократить содержание бериллия в припое - до 1,5% мас. - для недопущения формирования большого количества интерметаллидов бериллия, что позволяет обеспечить повышение термостойкости и прочности паяного соединения молибдена и графита, снизить токсичность используемого припоя. Также в предлагаемом способе получения паяного соединения молибдена и графита в целях повышения термостойкости и прочности паяного соединения сокращено содержание циркония до 40% мас. (так как цирконий образует хрупкую фазу Лавеса с молибденом), при этом припой легирован дополнительно 8,5% ниобия, что позволяет дополнительно снизить температуру плавления за счет образований эвтектики ниобий-бериллий. Полученный припой Ti-40Zr-8.5Nb-1.5Be (% мас.) обладает температурой плавления в интервале 1100-1280°С. Выбранная для осуществления заявляемого способа получения паяного соединения молибдена и графита температура 1350°С выше температуры конца плавления припоя и ниже температуры начала рекристаллизации молибдена (1400°С).

Предлагаемое изобретение иллюстрируется следующими примерами.

ПРИМЕР 1

Перед проведением процесса высокотемпературной пайки детали из графита, в соответствии со стандартной процедурой, отжигают для дегазации при температуре 1200°С со скоростью нагрева 20°С/мин, с последующей выдержкой 2 часа и охлаждением графитовых деталей до комнатной температуры со скоростью остывания печи.

Дальнейшую пайку молибденовой и графитовой детали осуществляли без предварительного профилирования поверхности графитовой детали. Подготовленная сборка помещалась в вакуумную печь сопротивления с экранной теплоизоляцией XERION XVAC 1600. Пайку производили в условиях вакуума (1÷5)×10-5 мм рт.ст., нагрев до температуры пайки 1350°С проводили со скоростью нагрева 20°С/мин, с последующей выдержкой 30 мин. Охлаждение паяного изделия до температуры 900°С со скоростью охлаждения 20°С/мин и последующего охлаждения - с печью.

По результатам испытаний на разрывной машине Quazar-50 данное соединение показало прочность 1.9±0.4 МПа.

ПРИМЕР 2

Пайку молибденовой и графитовой детали осуществляли с предварительным профилированием поверхности графитовой детали. Подготовленная сборка помещалась в вакуумную печь сопротивления с экранной теплоизоляцией XERION XVAC 1600. Пайку производили в условиях вакуума (1÷5)×10-5 мм рт.ст., нагрев до температуры пайки 1350°С проводили со скоростью нагрева 20°С/мин, с последующей выдержкой 30 мин. Охлаждение паяного изделия до температуры 900°С со скоростью охлаждения 20°С/мин и последующего охлаждения - с печью.

По результатам испытаний на разрывной машине Quazar-50 и в вакуумных печах Xerion XVAC1600 и ВЕГА-32 нагревом до фиксированных температур под действием статической нагрузки 100 г/см2 данное соединение проявило себя как устойчивое к распайке при температурах до 1650°С и показало прочность 6.5±1.1 МПа.

1. Способ получения паяного соединения деталей из молибдена и графита, включающий размещение припоя между молибденовой и графитовой деталями, нагрев полученной сборки до температуры 1350°C в условиях вакуума в вакуумной печи с резистивным нагревом со скоростью нагрева 20°C/мин, выдерживание при этой температуре 30 мин, после чего охлаждение до температуры 900°С со скоростью охлаждения 20°C/мин, а затем – до комнатной температуры со скоростью остывания печи, при этом в качестве припоя используют быстрозакаленный порошковый припой на основе сплава титана и циркония, при следующем соотношении компонентов припоя, мас. %:

| Ниобий | 7-10 |

| Цирконий | 38-42 |

| Бериллий | 1,2-1,7 |

| Титан | остальное |

2. Способ по п. 1, отличающийся тем, что на поверхность графитовой детали наносят концентрические круговые насечки треугольного поперечного сечения с шагом от 0,4 мм до 0,6 мм и высотой от 0,1 мм до 0,3 мм.