Способ изготовления круглых кристаллов с фаской, устройство и лезвийный инструмент для осуществления способа

Иллюстрации

Показать всеИзобретение относится к области изготовления силовых полупроводниковых приборов и может быть использовано для разделения полупроводниковых пластин на круглые кристаллы. Способ включает формирование фаски алмазным лезвийным инструментом и вырезку кристаллов из пластины, которые выполняют одним инструментом. При этом фаску формируют главной режущей кромкой инструмента, расположенной наклонно к поверхности пластины, поворачивают инструмент относительно неподвижной вершины, устанавливая главную режущую кромку перпендикулярно поверхности пластины, и выполняют вырезку кристалла вспомогательной режущей кромкой. Главная режущая кромка выполнена длиной 2,00 мм, вспомогательная – длиной 0,05-0,15 мм и расположена под углом 90° к главной, а дополнительная – длиной не более 2.00 мм и расположена под углом 120-170° к вспомогательной режущей кромке. Изобретение направлено на повышение качества и точности кристаллов, изготовленных одним инструментом на одном станке. 2 н.п. ф-лы, 3 ил.

Реферат

Заявляемая группа изобретений относится к области получения изделий электронной техники и предназначена для разделения полупроводниковых пластин на круглые кристаллы, которые используются для изготовления силовых полупроводниковых приборов.

Из уровня техники известен способ изготовления круглых кристаллов фаской, заключающийся в том, что первоначально из пластины вырезают кристаллы круглой формы трубчатым алмазным сверлом на одном станке, например, на вертикально-сверлильном, а затем изготавливают фаску на каждом кристалле на другом станке с помощью алмазного плоского шлифовального круга вращением круга и кристалла. (В.П. Запорожский, Б.А. Лапшинов. Обработка полупроводниковых материалов. М.: Высшая школа. 1988. стр. 103 и стр. 111).

В качестве прототипа выбран способ изготовления круглых кристаллов с фаской, включающий изготовление фаски алмазным лезвийным инструментом, а затем вырезку кристалла алмазным трубчатым сверлом. (А.С. №1424655, МПК H01L 21/78, дата регистрации 15.05.1987).

Известно устройство для закрепления алмазного лезвийного инструмента, которое содержит корпус и держатель инструмента. (О.И. Бочкин, В.А. Брук, С.Н. Никифорова-Денисова. Механическая обработка полупроводниковых материалов. М.: Высшая школа. 1983. стр. 66).

В качестве прототипа выбрано устройство для закрепления алмазного лезвийного инструмента, содержащее корпус с размещенным в нем держателем для закрепления инструмента. (В.П. Запорожский, Б.А. Лапшинов. Обработка полупроводниковых материалов. М.: Высшая школа. 1988. стр. 90-91).

Известен лезвийный инструмент для разделения полупроводниковых пластин на кристаллы квадратной формы на основе усеченной четырехгранной пирамиды алмаза, который имеет четыре грани и четыре режущие кромки-ребра пирамиды (О.И. Бочкин, В.А. Брук, С.Н. Никифорова-Денисова. Механическая обработка полупроводниковых материалов. М.: Высшая школа. 1983. стр. 67-70).

В качестве прототипа выбран лезвийный инструмент для разделения полупроводниковых пластин на кристаллы квадратной формы на основе четырехгранной или трехгранной пирамиды алмаза, который имеет четыре грани с двумя режущими кромками-ребрами пирамиды одинаковой длины и вершину пирамиды. (В.П. Запорожский, Б.А. Лапшинов. Обработка полупроводниковых материалов. М.: Высшая школа. 1988. стр. 87-88).

Существенные недостатки прототипов:

- относительно низкая производительность способа - большую долю времени при изготовлении одного кристалла с фаской занимают настроечные работы на смену инструмента или на смену станка;

- используются два инструмента: один - алмазный лезвийный инструмент для изготовления фаски, а другой - трубчатое сверло для вырезки кристалла из пластины;

- затруднено центрирование трубчатого сверла относительно оси кристалла, что обусловлено сменой инструмента, если операция выполняется на одном станке, и переносом пластины при выполнении вырезки на другом станке;

- устройства для закрепления алмазного лезвийного инструмента не позволяют известными инструментами на основе трех- или четырехгранной алмазной пирамиды выполнять фаски и вырезку круглых кристаллов из пластины.

Техническая задача, на решение которой направлена заявляемая группа изобретений, - повышение производительности и точности изготовления круглых кристаллов с фаской.

Технический результат, на достижение которого направлена заявляемая группа изобретений, - изготовление круглых кристаллов с фаской одним алмазным лезвийным инструментом и на одном станке при использовании одной настройки инструмента и станка, повышающее качество и точность кристаллов.

Сущность заявляемого способа изготовления круглых кристаллов с фаской заключается в следующем.

Способ изготовления круглых кристаллов с фаской, включающий формирование фаски алмазным лезвийным инструментом и вырезку его из пластины. В отличие от прототипа фаску на кристалле и вырезку его из пластины выполняют одним инструментом, причем фаску формируют главной режущей кромкой инструмента, наклоненной к поверхности пластины под углом наклона фаски, а затем поворачивают инструмент относительно неподвижной его вершины с целью установки главной режущей кромки перпендикулярно поверхности пластины и выполнения вырезки кристалла вспомогательной режущей кромкой. При этом способ осуществляется использованием устройства для закрепления инструмента и инструмента для реализации способа.

Сущность заявляемого устройства для изготовления круглых кристаллов с фаской заключается в следующем.

Устройство для осуществления способа содержит корпус и держатель для закрепления инструмента. В отличие от прототипа держатель для закрепления инструмента имеет круговую каретку, установленную в круговых направляющих корпуса, и зубчатый сектор, имеющий общий центр поворота с круговой направляющей и взаимодействующий с зубчатым колесом, закрепленным на валу электродвигателя, размещенного в корпусе устройства.

Сущность лезвийного инструмента для изготовления круглых кристаллов с фаской заключается в следующем.

Лезвийный инструмент для реализации способа содержит четырех- или трехгранную пирамиду алмаза, в отличие от прототипа рабочая грань пирамиды алмаза содержит главную режущую кромку длиной более 2,0 мм, вспомогательную режущую кромку длиной 0,05÷0,15 мм, расположенную под углом 90° к главной и дополнительную режущую кромку длиной более 2,0 мм, расположенную под углом 120÷170° к вспомогательной, и вершину инструмента - точку пересечения главной и вспомогательной режущих кромок.

Заявляемая группа изобретений характеризуется рядом общих существенных признаков, в частности:

- использование одного лезвийного инструмента для изготовления фаски круглого кристалла и последующей его вырезки из пластины позволяет резко сократить время настройки станка и инструмента, и, следовательно, повысить производительность процесса и точность получаемых кристаллов;

- использование инструмента, содержащего главную и вспомогательную режущие кромки разной длины с углом между ними, равным 90°, и устройства для закрепления и поворота инструмента относительно вершины инструмента позволяет сократить время настройки инструмента до минимума - равному времени установки вершины инструмента в точку его поворота устройством, которая выполняется один раз для всей группы вырезаемых кристаллов.

Вышеуказанное позволяет сделать вывод о соответствии заявляемой группы изобретений критериям патентоспособности «новизна» и «изобретательский уровень».

Заявляемая группа изобретений может быть успешно реализована на известном оборудовании, например, на вертикально-сверлильных станках и координатно-сверлильных станках с числовым программным управлением, работающих после настройки в автоматическом режиме, что позволяет сделать вывод о соответствии группы изобретений критерию патентоспособности «промышленная применяемость».

Заявляемый способ изготовления круглых кристаллов с фаской, устройство и лезвийный инструмент для осуществления способа связаны между собой единым изобретательским замыслом, заключающимся в использовании одного лезвийного инструмента для изготовления фаски круглого кристалла и его вырезки, повышающим производительность процесса, причем инструмента, содержащего главную и вспомогательную режущие кромки, выполняющие каждая последовательно изготовление фаски и вырезку кристалла с одной настройки инструмента вершиной в точку поворота относительно устройства, что увеличивает точность получаемых кристаллов и производительность процесса.

Заявляемая группа изобретений поясняется следующими чертежами (фиг. 1÷3).

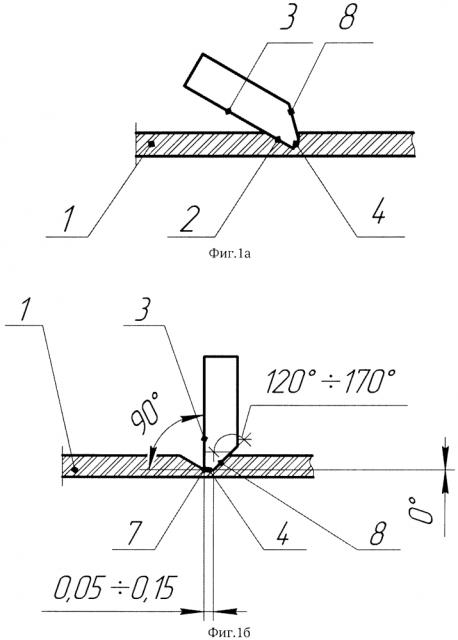

На фиг.1а и фиг.1б положение инструмента и его геометрия при формообразовании фаски (фиг. 1а) и вырезки кристалла (фиг. 1б) в процессе осуществления способа.

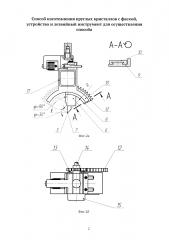

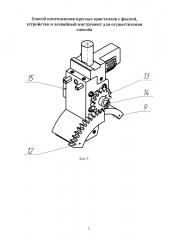

На фиг. 2а, фиг. 2б и фиг. 3 - устройство для закрепления инструмента и изменения его положения при осуществлении способа изготовления круглых кристаллов с фаской.

Принцип работы устройства и инструмента по способу изготовления круглых кристаллов с фаской.

Поверхность 1 полупроводниковой пластины, на которой формируется фаска 2 главной режущей кромкой инструмента 3 (фиг. 1а). Инструмент повернут (фиг. 1б) - главная режущая кромка 3 располагается под углом 90° к поверхности пластины 1, а вспомогательная режущая кромка 4, расположенная под углом 90° по отношению к главной, устанавливается параллельно поверхности пластины 1. Поворот инструмента осуществляется устройством относительно точки поворота 5 держателя 6 (фиг. 2а), в котором располагается вершина 7 инструмента.

Дополнительная режущая кромка 8 инструмента наклонена к вспомогательной 4 под углом 120°÷170°. Держатель инструмента 6 (фиг. 2а) устройства для реализации способа имеет круговую каретку 9, установленную в круговых направляющих 10 корпуса 11, и зубчатый сектор 12, который взаимодействует с зубчатым колесом 13, установленным на валу 14 электродвигателя 15 его поворота. При включении двигателя 15 зубчатое колесо 13 поворачивает зубчатый сектор 12 держателя инструмента 6 в круговых направляющих 10 корпуса 11 относительно центра поворота 5, в котором расположена вершина инструмента 7. Одно из положений инструмента позволяет формировать фаску кристалла, другое - его вырезку из пластины.

С целью апробации заявляемых изобретений были созданы опытные образцы инструмента и устройства для реализации способа изготовления круглых кристаллов с фаской. При этом использовался координатно-сверлильный станок с числовым программным управлением, который можно использовать и при осуществлении прототипа заявленного способа. Были изготовлены партии кристаллов диаметром от 3 до 8 мм из кремниевых пластин толщиной от 0,3 до 0,6 мм с углом наклона фаски к поверхности кристалла пластины 30°÷60°. Во всех партиях полученных кристаллов качество поверхностей фасок и поверхностей отделения кристалла от пластины, а также отклонение оси кристалла и оси фаски отвечали заданным техническим условиям. Брак на операции не зафиксирован.

1. Способ изготовления круглых кристаллов с фаской для силовых полупроводниковых приборов на сверлильном станке, включающий формирование на поверхности полупроводниковой пластины фаски круглого кристалла и вырезку кристалла из полупроводниковой пластины, отличающийся тем, что формирование фаски и вырезку кристалла осуществляют одним алмазным лезвийным инструментом, выполненным с главной и вспомогательной режущими кромками, расположенными с образованием вершины между ними, и дополнительной режущей кромкой, причем фаску на поверхности полупроводниковой пластины формируют главной режущей кромкой алмазного лезвийного инструмента, которую наклоняют к поверхности полупроводниковой пластины под углом наклона фаски, а затем поворачивают алмазный лезвийный инструмент относительно его вершины, устанавливают главную режущую кромку перпендикулярно поверхности полупроводниковой пластины и вырезают кристалл из полупроводниковой пластины вспомогательной режущей кромкой.

2. Устройство для изготовления круглых кристаллов с фаской для силовых полупроводниковых приборов на сверлильном станке, содержащее корпус, держатель инструмента и алмазный лезвийный инструмент, отличающееся тем, что оно снабжено двигателем с закрепленным на его валу зубчатым колесом и круговыми направляющими, держатель инструмента имеет зубчатый сектор, расположенный в контакте с упомянутым зубчатым колесом, и каретку, установленную в круговых направляющих, при этом алмазный лезвийный инструмент выполнен в форме пирамиды и имеет главную и вспомогательную режущую кромки, расположенные с образованием вершины между ними, и дополнительную режущую кромку, при этом упомянутые главная, вспомогательная и дополнительная режущие кромки образуют одну из рабочих граней алмазного лезвийного инструмента, главная режущая кромка выполнена длиной 2,00 мм, вспомогательная режущая кромка – длиной 0,05-0,15 мм и расположена под углом 90° к главной режущей кромке, а дополнительная режущая кромка имеет длину не более 2,00 мм и расположена под углом 120-170° к вспомогательной режущей кромке.